超细、无粘连聚醚酮酮纳米纤维膜的静电纺丝制备方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及一种低浓度静电纺丝制备超细、无粘连聚醚酮酮纳米纤维膜的方法,属于纳米纤维技术领域。

背景技术

近年来,纤维直径细化已成为纤维材料发展的主要趋势之一。纤维细化带来丰富的尺寸效应和表面效应,在环境、能源、防护、医疗、卫生等高新技术领域具有巨大的应用前景。聚芳醚酮是一类亚苯基环通过醚键和酮键连接而成的半结晶型聚合物,具有低密度、高强度、高温热稳定性、电绝缘等优点,是发展高端特种纤维的理想选择。如何将其开发成微纳米纤维,特别是将纤维直径细化到100nm以下,仍面临诸多挑战。

目前已有一些制备聚芳醚酮微纳米纤维的相关技术,但纤维直径分布不均匀并很难达到100nm以下。首先,由于聚芳醚酮普遍耐溶性能强,目前普遍采用浓硫酸使其磺化后进行静电纺丝,但磺化改变了聚芳醚酮的分子链结构,使得纤维在耐溶、耐热以及力学性能等方面都显著下降,同时纤维直径的均匀分布调控依然困难(文献1:X.F.Li,X.F.Hao,H.Na.Preparation of nanosilver particles into sulfonated poly(ether etherketone)(S-PEEK)nanostructures by electrospinning.Mater.Lett.,2007,67(2),421;文献2:邓德鹏,李云龙,贾远超,王荣海,张清新,刘勇.静电纺丝制备聚醚酮酮超细纤维.工程塑料应用,2016,44(4),44)。也有学者采用二甲基甲酰胺作为溶剂对聚芳醚酮进行静电纺丝,但所得纤维直径最低也仅在300~600nm之间,难以进一步细化(文献3:张辉,张天骄,包建文.高压静电纺丝法制备聚芳醚酮超细纤维非织造布.纺织学报,2011,32(7),23)。在相关制备技术方面,中国发明专利ZL201910384665.X公开了一种结晶型聚芳醚酮纳米纤维膜的制备方法,针对聚芳醚酮的耐溶剂性将其改性为可溶性聚芳醚酮1,3二氧戊环或聚芳醚酮亚胺,采用NMP、DMAc或DMF作为溶剂进行静电纺丝,再通过酸化、烘干、热处理,制得了纤维直径在110~190nm的聚芳醚酮纳米纤维。但是该方法工艺复杂、可控性差,生产效率低且产量小,纤维耐溶剂性能也较差。中国发明专利申请202211043639.9在高温高压下将聚醚醚酮溶解在含有纳米颗粒的分散液中,通过闪蒸纺丝得到聚醚醚酮纳米纤维,最后经过分丝、铺网、热压制得纤维膜,其纤维直径为10~900nm。该方法得到的纤维直径分布范围大,纤维的连续性很差。中国发明专利申请202111490448.2将聚芳醚酮在高温及一定的压力(1~50MPa)下溶解于溶剂获得纺丝原液,通过闪蒸纺丝设备的喷丝头将其喷出,经过溶剂充分蒸发后得到聚芳醚酮纤维。该专利所得纤维直径十分不均匀(10~5000nm),且溶解需在高温下进行。

静电纺丝是目前制备超细聚合物纤维的主要方法,可用于纺丝的聚合物范围十分广泛,常用的聚合物包括聚环氧乙烯、尼龙、聚酯、聚乙炔、聚氧乙烯、聚偏氟乙烯、聚碳酸酯、聚甲基丙烯酸甲酯等。然而现有工艺所制得的纤维直径大多数在200nm以上。部分研究者通过降低纺丝液浓度可使纤维直径降低到几十纳米,但纤维不连续,且串珠现象严重。比如:(1)中国发明专利申请201510894143.6公开了一种电纺超细纳米纤维技术,采用尼龙-4,6/甲酸溶液作为纺丝原液,加入少量吡啶以增加溶液电导率,在溶液质量浓度数为2%时可将纤维直径降低到1.6nm。但该方法得到的纤维长度不超过100nm,并且仅是片段纤维可以达到超细,另外纤维上的串珠现象十分严重。(2)中国发明专利ZL201010505164.1公开了常温下利用静电纺丝技术制备聚丙烯超细纤维的方法,采用戊二醛作为交联剂对聚丙烯酰胺进行交联以提高分子量,通过调节工艺参数(如交联剂用量、纺丝液浓度、纺丝电压、接收距离等),最终得到交联聚丙烯酰胺超细纤维,纤维直径可降低到200~950nm。该专利制得纤维直径分布不均匀,超细纤维占比较低。(3)中国发明专利申请202110744242.1将锦纶6和改性二氧化硅混合,熔融得到混合物,对其进行切片;然后将醋酸丁酸纤维素加入到切片后的熔融混合物中,一同放入螺杆挤出机中,经熔融造粒后由螺杆推进经静电纺丝机构进行牵伸,得到复配纤维束;最后将复配纤维束经过丙酮溶液,循环若干次,得到本体直径小于1μm的纳米纤维。该专利所得纤维膜为网状,本体纤维直径较大,未达到真正的纳米级。(4)中国发明专利申请201210120027.5将占溶液质量含量为0.1~5%的聚乙烯和0.005~2%的抗氧化剂加入相应溶剂中,在高温条件下配制聚乙烯纺丝液,然后进行静电纺丝,将获得的纤维放置在萃取剂中保存1~5天使纤维中的溶剂析出,获得直径为80nm~2μm的超高分子量聚乙烯超细纤维。该专利去除溶剂时间较长,工艺复杂。(5)中国发明专利ZL202110246362.9将聚偏氟乙烯、四丁基氯化铵溶于DMF和丙酮中,加热到70℃搅拌3~4h,然后不加热搅拌18~20h得到纺丝液,通过静电纺丝得到由直径在100nm以下的纤维构成的纤维膜。但该专利制备得到的为纤维间充分粘连网状结构,无法实现连续单纤维的制备。因此如何实现超细、无粘连纳米纤维的可控制备仍是目前需要解决的问题。

一般来说,在静电纺丝过程中聚合物溶液的浓度越低,得到的纳米纤维直径越小。但在浓度降低后聚合物溶液的可纺丝性普遍降低,不仅难以实现稳定纺丝,所得到的纤维存在严重粘连,无法形成连续的纤维结构。

聚醚酮酮是聚芳醚酮类聚合物中的重要成员之一。与聚醚醚酮等其它聚芳醚酮聚合物相比,聚醚酮酮含有更多的酮键,分子结构存在对苯与间苯占比(T/I)差异,因而具有丰富的空间拓扑结构,极大地促进了链间的相互缠结。近期,中国发明专利ZL202111055042.1及ZL202111401064.9以及中国发明专利申请202210401927.0及202310087414.1公开了利用氟基或氯基极性溶剂溶解聚醚酮酮并开发高性能纤维、复合材料、复合粉末及绝缘薄膜等相关技术,可进一步用于发展超细聚醚酮酮纤维的制备技术。为此,有望基于聚醚酮酮的高溶解能力及链间拓扑缠结能力,发展在低浓度下实现连续纳米纤维的静电纺丝,开发高性能聚醚酮酮纳米纤维材料。

发明内容

本发明所要解决的技术问题是:提供一种超细、无粘连聚醚酮酮纳米纤维的低浓度静电纺丝制备方法。

为了解决上述问题,本发明提供了一种超细、无粘连聚醚酮酮纳米纤维膜的静电纺丝制备方法,包括以下步骤:

步骤1):室温下,将聚醚酮酮溶解在溶剂中得到均匀的聚醚酮酮纺丝液;

步骤2):将得到的聚醚酮酮纺丝液装在静电纺丝装置的注射器中,注射器针头与电源的正极相连,收集滚筒与电源的负极相连,进行纺丝;

步骤3):在注射器针头与收集装置之间利用溶剂雾化提高纺丝环境中乙醇或水的浓度,加速聚醚酮酮射流相分离;

步骤4):将初纺的聚醚酮酮纳米纤维收集成膜;

步骤5):将收集得到的纤维膜浸泡在凝固液中使纤维中残留的溶剂析出,取出后在烘箱中干燥,最终得到聚醚酮酮纳米纤维膜。

优选地,所述步骤1)中的聚醚酮酮,对苯位结构与邻苯位结构的摩尔比为50:50~100:0;所述聚醚酮酮选用粒径≤300μm的粉料;所述溶剂为氟基或氯基极性溶剂中的任意一种,或者氟基、氯基极性溶剂中的任意一种与二氯乙烷的混合溶剂;所述溶解的工艺条件为:在室温下利用1200~1800rpm的转速搅拌6~24h;所得聚醚酮酮纺丝液的质量浓度为2~5%,优选为2~3%。

更优选地,所述氟基或氯基极性溶剂具体为三氟乙酸、3,3,3-三氟-2,2-二甲基丙酸、对氯苯酚、二氯乙酸或二氯丙酸。

优选地,所述步骤2)中注射器针头与收集装置的距离为8~15cm,所述电源施加的电压为30~35kV,注射器的推进速度为0.2~1.0mL/h。

优选地,所述步骤3)中的溶剂为无水乙醇、去离子水或两者的混合溶液。

优选地,所述步骤4)中膜的收集装置为平板或滚筒;其中,滚筒收集的转速为300~600rpm。

优选地,所述步骤5)中的凝固液为无水乙醇、去离子水或二者的混合液,浸泡的时间为2~5min;所述干燥的温度为60~80℃,时间为6h。

本发明还提供了超细、无粘连聚醚酮酮纳米纤维膜的静电纺丝制备方法制备的超细、无粘连聚醚酮酮纳米纤维膜。

优选地,所述聚醚酮酮纳米纤维膜中纤维的直径为30~110nm,其中,60nm以下的纤维占比超过80%,纤维膜拉伸强度达到12MPa。

本发明是在聚醚酮酮可溶解于氟基、氯基极性溶剂的技术突破基础上,利用聚醚酮酮溶液进行静电纺丝制备纳米纤维。针对现有聚芳醚酮静电纺纤维直径仅能细化到300~600nm的技术局限,本发明利用聚醚酮酮独特的高溶解能力及链间拓扑缠结能力,创新性地开发一种在低浓度(<3wt%)下实现超细、无粘连聚醚酮酮纳米纤维的静电纺丝制备技术,在注射器针头与收集装置之间利用溶剂雾化提高纺丝环境中乙醇或水的浓度,加速聚醚酮酮射流相分离,获得直径为30~110nm的聚醚酮酮纳米纤维,其中60nm以下的纤维占比超过80%。本发明克服了其他聚合物低浓度静电纺丝难以获得连续纤维且纤维易粘连的问题,制备得到超细、无粘连聚醚酮酮纳米纤维膜。

附图说明

图1为本发明所采用的制备装置的示意图;

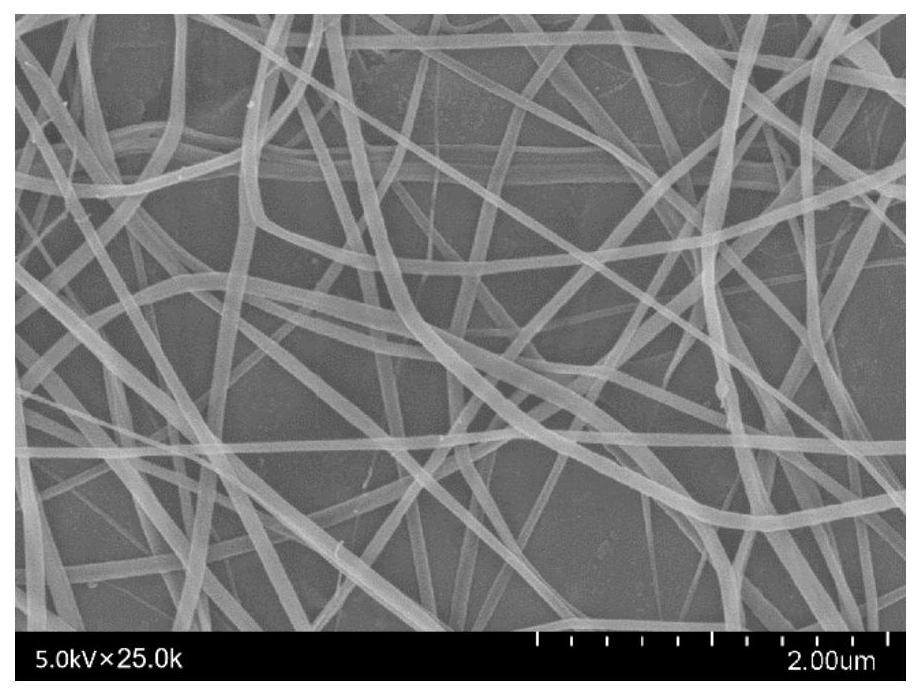

图2为实施例1制备的聚醚酮酮纳米纤维膜的扫描电镜图;

图3为实施例2制备的聚醚酮酮纳米纤维膜的扫描电镜图;

图4为实施例3制备的聚醚酮酮纳米纤维膜的扫描电镜图;

图5为对比例1制备的聚醚酮酮超细纤维膜的扫描电镜图;

图6为对比例2制备的聚醚酮酮超细纤维膜的扫描电镜图;

图7为实施例2制备的聚醚酮酮纳米纤维膜的直径分布图;

图8为实施例2制备的聚醚酮酮纳米纤维膜的拉伸曲线;

图9为实施例2制备的聚醚酮酮纳米纤维膜在氮气环境中的差式扫描热测试曲线;

图10为实施例2制备的聚醚酮酮纳米纤维膜在氮气环境中的热失重测试曲线。

具体实施方式

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

各实施例所采用的装置如图1所示,其包括注射器1,电源2,收集滚筒4以及位于注射器1和收集滚筒4之间喷液的乙醇雾化装置3(图中箭头为喷射方向)。

实施例1

本实施例提供一种低浓度静电纺丝制备超细、无粘连聚醚酮酮纳米纤维膜的方法,包括如下步骤:

步骤1:将5g聚醚酮酮粉末(对苯位结构与邻苯位结构的摩尔比,记为T/I比为70:30)溶于95g三氟乙酸溶液,并在室温下使用磁力搅拌器(转速1500rpm)搅拌8h,得到浓度为5wt%的聚醚酮酮纺丝液。

步骤2:静电纺丝装置组装完毕之后,设定以下技术参数:纺丝速度为0.4ml/h、纺丝电压为30kV、针头距离接收装置距离为12.5cm、滚筒转速为350rpm、纺丝湿度为35%、纺丝温度为25℃、纺丝区域乙醇含量为35%,开始纺丝30min。

步骤3:将上述制得的聚醚酮酮纤维膜置于75%乙醇溶液中,凝固3min,使聚醚酮酮纤维膜中的溶剂完全析出,凝固后的聚醚酮酮薄膜在60℃的烘箱中干燥6h,得到平均直径为80nm的聚醚酮酮超细纤维膜。

实施例2

本实施例提供一种低浓度静电纺丝制备超细、无粘连聚醚酮酮纳米纤维膜的方法,包括如下步骤:

步骤1:将3g聚醚酮酮粉末(对苯位结构与邻苯位结构的摩尔比,记为T/I比为60:40)溶于97g三氟乙酸溶液,并在室温下使用磁力搅拌器(转速1500rpm)搅拌8h,得到浓度为3wt%的聚醚酮酮纺丝液。

步骤2:静电纺丝装置组装完毕之后,设定以下技术参数:纺丝速度为0.6ml/h、纺丝电压为32kV、针头距离接收装置距离为15cm、滚筒转速为350rpm、纺丝湿度为40%、纺丝温度为25℃、纺丝区域乙醇含量为40%,开始纺丝30min。

步骤3:同实施例1中的步骤3,得到平均直径为60nm的聚醚酮酮超细纤维膜。

将上述制备得到的聚醚酮酮纳米纤维膜,经无水乙醇凝固、析出溶剂并在60℃干燥3h后进行性能测试。其中,将纤维膜裁剪成1×3cm的长条进行拉伸测试,拉伸速度0.1mm/min,结果如图8所示。将薄膜进行DSC、TG测试,结果如图9、图10所示。从测试结果可看出,所制得聚醚酮酮纳米纤维膜具有较好的力学性能和热性能,同时通过以上步骤实现了连续无粘连聚醚酮酮纳米纤维膜的制备。

实施例3

本实施例提供一种低浓度静电纺丝制备超细、无粘连聚醚酮酮纳米纤维膜的方法,包括如下步骤:

步骤1:将2g聚醚酮酮粉末(对苯位结构与邻苯位结构的摩尔比,记为T/I比为60:40)溶于98g三氟乙酸-二氯乙烷混合溶液,三氟乙酸与二氯乙烷的混合溶液的质量比为7:3,并在室温下使用磁力搅拌器(转速1500rpm)搅拌8h,得到浓度为2wt%的聚醚酮酮纺丝液。

步骤2:静电纺丝装置组装完毕之后,设定以下技术参数:纺丝速度为0.9ml/h、纺丝电压为35kV、针头距离接收装置距离为13cm、滚筒转速为500rpm、纺丝湿度为40%、纺丝温度为25℃、纺丝区域乙醇含量为50%,开始纺丝30min。

步骤3:同实施例1中的步骤3,得到纤维平均直径为50nm的聚醚酮酮超细纤维膜。

对比例1

步骤1:将7g聚醚酮酮粉末(对苯位结构与邻苯位结构的摩尔比,记为T/I比为70:30)溶于93g三氟乙酸溶液,并在室温下使用磁力搅拌器(转速1500rpm)搅拌8h,得到浓度为7wt%的聚醚酮酮纺丝液。

步骤2:静电纺丝装置组装完毕之后,设定以下技术参数:纺丝速度为0.2ml/h、纺丝电压为25kV、针头距离接收装置距离为15cm、滚筒转速为400rpm、纺丝湿度为35%、纺丝温度为25℃、纺丝区域乙醇含量为35%,开始纺丝30min。

步骤3:将上述制得的聚醚酮酮纤维膜置于75%乙醇溶液中,凝固3min,使聚醚酮酮纤维膜中的溶剂完全析出,凝固后的聚醚酮酮薄膜在60℃的烘箱中干燥6h,得到平均直径为500nm的聚醚酮酮纳米纤维膜。

对比例2

步骤1:将3g聚醚酮酮粉末(对苯位结构与邻苯位结构的摩尔比,记为T/I比为60:40)溶于97g三氟乙酸溶液,并在室温下使用磁力搅拌器(转速1500rpm)搅拌8h,得到浓度为3wt%的聚醚酮酮纺丝液。

步骤2:静电纺丝装置组装完毕之后,设定以下技术参数:纺丝速度为0.6ml/h、纺丝电压为32kV、针头距离接收装置距离为15cm、滚筒转速为350rpm、纺丝湿度为40%、纺丝温度为25℃,开始纺丝30min。

步骤3:同实施例1中的步骤3,得到串珠较多且粘连严重的聚醚酮酮纤维膜。