基于生物质纳米粒子的自充电无纺布及其制备方法和应用

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及功能无纺布技术领域,尤其涉及一种基于生物质纳米粒子的自充电无纺布及其制备方法和应用。

背景技术

随着工业化进程的不断深入,细颗粒物已成为重要的大气污染物之一,对人体健康造成严重危害,因此如何有效防止工业化颗粒物进入大气中以及如何防止大气中的颗粒物被人体吸收是亟待解决的问题。传统的防护过滤材料主要依靠物理拦截、惯性碰撞、布朗扩散等机械作用来捕获微细颗粒物,对微细颗粒污染物实现高效过滤的同时,压阻也很大,透气性和舒适性较差,而且使用寿命较短。

驻极过滤材料其捕集力主要是带电纤维对微粒(带电或不带电粒子)的库仑力和感应力。静电增强纤维过滤是采用预荷电或加外电场实现增效降阻的目的,但如果移开外电场,纤维保持电荷的时间极短暂,或电荷残留量很快衰减。驻电极过滤材料能够相对长期的储存空间电荷。CN105231523A发明专利公开了一种以摩擦电纳米发电机为过滤层的高效防护口罩,该发明对传统口罩过滤材料进行表面纳米改性,并加入另一纳米铝改性铜网作为摩擦层极板,可产生300-400V的静电压,提升了静电过滤性能。铜网等金属电极材料的柔韧性差,在不断弯曲的过程中容易产生裂纹发生断裂;且经表面纳米改性得到的摩擦材料耐磨损性能差,这直接影响了口罩材料的过滤稳定性和使用寿命。专利CN11249638A公开了一种基于全纤维驻极体发电机的高效防护口罩及其制备方法,其过滤层包括依次层叠的硅胶薄膜、导电织物、驻极体纤维膜和无纺布;所述导电织物和驻极体纤维膜有不同的电负性,通过自主呼吸驱动,可产生200-1000V静电压。过滤效率高、压阻低,且柔韧性和透气性好,但其结构层复杂,而且单靠呼气和吸气,实际难以带动两层膜的明显接触与分离,因此产生静电荷的量以及稳定性不佳。

有鉴于此,有必要提供一种基于生物质纳米粒子的自充电无纺布及其制备方法和应用,以解决上述问题。

发明内容

本发明的目的在于提供一种基于生物质纳米粒子的自充电无纺布及其制备方法和应用,解决了传统熔喷非制造材料在实际使用过程中存在的静电持久性低和易失效的难题,实现了在气流吹扫条件下的自充电功能,极大提高了静电无纺布的耐久性。

为实现上述目的,本发明提供一种基于生物质纳米粒子的自充电无纺布,包括聚丙烯腈纳米纤维和超细纤维;所述聚丙烯腈纳米纤维中复合有50-200nm的羊毛粒子。

进一步的,所述羊毛粒子具有多尺寸微孔结构,孔隙率为5-50%。

进一步的,所述羊毛粒子的添加量为所述聚丙烯腈纳米纤维质量的1-20%。

进一步的,聚丙烯腈纳米纤维和超细纤维的质量比为1:(0.1-1);

和/或,所述聚丙烯腈纳米纤维的直径为100-800nm,所述超细纤维的直径为1-10μm。

进一步的,所述超细纤维为具有皮芯结构的纤维,且皮层为低熔点纤维,并复合有活性炭颗粒;通过加热处理,使得所述聚丙烯腈纳米纤维和超细纤维熔融粘合。

进一步的,所述活性炭颗粒的添加量为所述低熔点纤维的质量的1-20%;

所述低熔点纤维为熔点在80-120℃的聚酯纤维或聚酰胺纤维;

所述具有皮芯结构的纤维的芯层直径为1-10μm,芯层材料为聚酯或聚丙烯。

第二方面,本发明提供一种以上任一项所述的基于生物质纳米粒子的自充电无纺布的制备方法,包括如下步骤:

S1、将羊毛粒子加入到聚丙烯腈溶液中,经纺丝得到聚丙烯腈纤维;

S2、经同轴纺丝得到皮芯纤维,所述皮芯纤维的皮层为低熔点纤维,且复合有活性炭颗粒;

S3、将所述聚丙烯腈纤维和所述皮芯纤维复合得到无纺布热压,然后进行水驻极,得到所述自充电无纺布。

进一步的,所述聚丙烯腈纤维和所述皮芯纤维的复合方式包括:同步对所述聚丙烯腈纤维和所述皮芯纤维进行纺丝和沉积实现复合;

或者,先将其中一种纤维纺丝沉积,再将另一种纤维沉积在其表面。进一步的,步骤S2包括:以聚丙烯为芯层,以活性炭颗粒和低熔点聚酯为皮层,经同轴纺丝得到皮芯纤维。

第三方面,本发明提供一种以上所述的基于生物质纳米粒子的自充电无纺布的应用,所述自充电无纺布用于空气过滤材料的制备。

本发明的有益效果如下:

本发明提供的基于生物质纳米粒子的自充电无纺布,选用50-200nm的羊毛粒子与PAN纳米纤维复合,富含纳米羊毛粒子的PAN复合无纺布可以在水驻极条件下实现高静电性能;同时,在使用过程中PAN复合纳米纤维在气流旋涡的作用下会发生振动,进而带动纳米羊毛粒子与周围复合纤维发生瞬间接触和分离,进而形成大量电荷集聚,使产品具有优良的粉尘微粒拦截效率和自充电特性。另外,PAN/纳米羊毛粒子复合无纺布的纳米纤维和超细纤维梯度层合结构赋予其超高的容尘特性。

附图说明

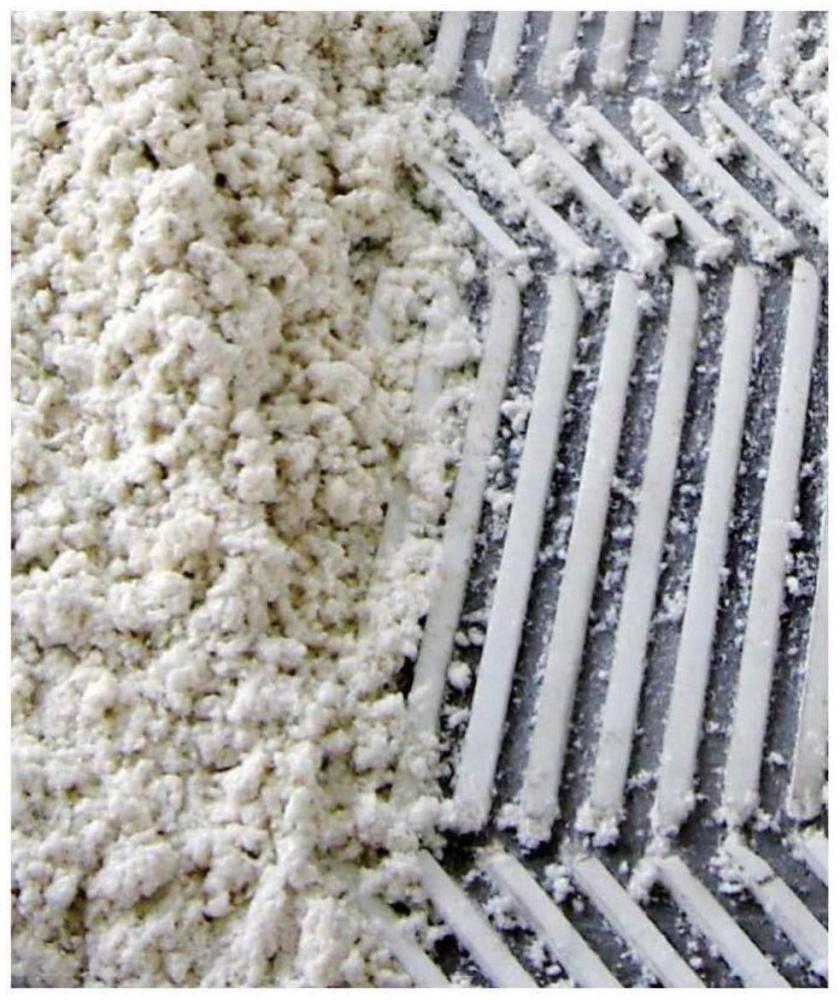

图1是羊毛微纳米粒子的实物图;

图2是羊毛微纳米粒子的TEM电镜照片。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供一种基于生物质纳米粒子的自充电无纺布,包括聚丙烯腈纳米纤维和超细纤维;所述聚丙烯腈(PAN)纳米纤维中复合有50-200nm的羊毛粒子。

自然界中的羊毛是来源丰富且可再生的优质生物质多肽材料,具有独特的物理化学性能,研究发现羊毛的两性分子特性和亲水特性使其具有良好的水驻极特性,同时羊毛的a螺旋多肽结构与PAN等高分子材料之间的瞬间接触和分离会产生大量的静电电荷,将其进行纳米化改造后可大幅度提升水驻极和接触起电性能。

因此,本发明选用50-200nm的羊毛粒子与PAN纳米纤维复合,富含纳米羊毛粒子的PAN复合无纺布可以在水驻极条件下实现高静电性能;同时在使用过程中PAN复合纳米纤维在气流旋涡的作用下会发生振动,进而带动纳米羊毛粒子与周围复合纤维发生瞬间接触和分离,进而形成大量电荷集聚,使产品具有优良的粉尘微粒拦截效率和自充电特性。另外,PAN/纳米羊毛粒子复合无纺布的纳米纤维和超细纤维梯度层合结构赋予其超高的容尘特性。

如图1和2所示,可以看出羊毛粒子在宏观状态下聚集在一起,在微观状态下,粒径在50-200nm之间,形态结构成均匀的圆球状。

优选地,所述羊毛粒子具有多尺寸微孔结构,孔隙率为5-50%。利用羊毛微纳米粒子的高亲水性和水热反应,可采用高压蒸汽使羊毛纤维微纳米粒子闪爆膨胀的方法,使羊毛微纳米粒子的体积膨胀率达到80%,比表面积达到20m

所述羊毛粒子的添加量为所述聚丙烯腈纳米纤维质量的1-20%,优选为5-15%,羊毛粒子添加量过少,不利于纳米羊毛粒子与周围复合纤维发生瞬间接触和分离产生电荷,添加量过多,会影响PAN纳米纤维的纺丝性能和强度。

聚丙烯腈纳米纤维和超细纤维的质量比为1:(0.1-1),优选为1:(0.5-1);聚丙烯腈纳米纤维和超细纤维形成梯度层合结构,可提高自充电无纺布的容尘量以及强度,从而提高使用寿命。

和/或,所述聚丙烯腈纳米纤维的直径为100-800nm,例如为150、200、300、500、600nm;所述超细纤维的直径为1-10μm,例如为2、3、5、6、8μm。

优选地,所述超细纤维为具有皮芯结构的纤维,且皮层为低熔点纤维,并复合有活性炭颗粒;通过加热处理,使得所述聚丙烯腈纳米纤维和超细纤维熔融粘合。如此操作,通过皮层的熔融粘合,显著提高聚丙烯腈纳米纤维和超细纤维之间的结合强度以及活性炭颗粒的负载牢度,进而提高自充电无纺布的稳定性;活性炭颗粒的吸附作用能够进一步提高过滤吸附性,而且能够吸附和拦截一定量的羊毛纳米粒子,防止其损失,从而提高自充电性能的耐久性。

所述活性炭颗粒的添加量为所述低熔点纤维的质量的1-20%,优选为3-12%;活性炭颗粒的粒径为10-200μm,优选为10-100μm,孔径为1nm-10μm,优选为10nm-1μm。

所述低熔点纤维为熔点在80-120℃的聚酯纤维或聚酰胺纤维。

所述具有皮芯结构的纤维的芯层直径为1-10μm,芯层材料为聚酯或聚丙烯。

第二方面,本发明提供一种以上任一项所述的基于生物质纳米粒子的自充电无纺布的制备方法,包括如下步骤:

S1、将羊毛粒子加入到聚丙烯腈溶液中,经纺丝得到聚丙烯腈纤维;

S2、经同轴纺丝得到皮芯纤维,所述皮芯纤维的皮层为低熔点纤维,且复合有活性炭颗粒;

S3、将所述聚丙烯腈纤维和所述皮芯纤维复合得到无纺布热压,然后进行水驻极,得到所述自充电无纺布。热压过程中,释放活性炭颗粒。热压温度高于低熔点纤维的熔点;调整高压水泵的水压为2MPa,通过高压水泵将纯水输送到扇形喷嘴,扇形喷嘴对无纺布进行水刺透过,通过纯水与无纺布摩擦产生电荷,得到自充电无纺布。

所述聚丙烯腈纤维和所述皮芯纤维的复合方式包括:同步对所述聚丙烯腈纤维和所述皮芯纤维进行纺丝和沉积实现复合;

或者,先将其中一种纤维纺丝沉积,再将另一种纤维沉积在其表面。

优选地,步骤S2包括:以聚丙烯为芯层,以活性炭颗粒和低熔点聚酯为皮层,经同轴纺丝得到皮芯纤维。

第三方面,本发明提供一种以上所述的基于生物质纳米粒子的自充电无纺布的应用,所述自充电无纺布用于空气过滤材料的制备。

实施例1

一种基于生物质纳米粒子的自充电无纺布,包括300nm的聚丙烯腈纳米纤维和超细纤维;PAN纳米纤维中复合有50-200nm的羊毛粒子。超细纤维为皮芯纤维,皮层为复合有活性炭颗粒的聚酯,芯层为2μm的聚丙烯纤维,制备方法包括如下步骤:

S1、将羊毛粒子加入到聚丙烯腈溶液中,经纺丝得到聚丙烯腈纤维;羊毛粒子的添加量为聚丙烯腈纳米纤维质量的10%;

S2、以聚丙烯为芯层,以活性炭颗粒和低熔点聚酯为皮层,经同轴纺丝得到皮芯纤维;活性炭颗粒的添加量为低熔点聚酯质量的8%;

S3、将所述聚丙烯腈纤维和所述皮芯纤维复合得到无纺布,经热压,得到自充电无纺布。聚丙烯腈纳米纤维和超细纤维的质量比为1:0.8。

实施例2

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,羊毛粒子具有多尺寸微孔结构,孔隙率为30%。

实施例3

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,羊毛粒子的添加量为聚丙烯腈纳米纤维质量的15%。

实施例4

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,羊毛粒子的添加量为聚丙烯腈纳米纤维质量的5%。

实施例5

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,活性炭颗粒的添加量为低熔点聚酯质量的3%。

实施例6

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,活性炭颗粒的添加量为低熔点聚酯质量的1%。

对比例1

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,不含有超细纤维。

对比例2

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,超细纤维皮层不含有活性炭颗粒。

对比例3

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,未进行热压处理。

对比例4

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,不含有羊毛粒子。

对比例5

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,羊毛粒子的粒径为500nm。

对比例6

一种基于生物质纳米粒子的自充电无纺布,与实施例1相比,不同之处在于,制备方法包括如下步骤:

S1、将羊毛粒子加入到聚丙烯腈溶液中,经纺丝得到聚丙烯腈纤维;羊毛粒子的添加量为聚丙烯腈纳米纤维质量的10%;

S2、分别制备聚丙烯纤维和活性炭颗粒和低熔点聚酯复合纤维,活性炭颗粒的添加量为低熔点聚酯质量的8%;

S3、将聚丙烯腈纤维和聚丙烯纤维和活性炭颗粒及低熔点聚酯复合纤维复合得到无纺布,经热压,得到自充电无纺布。各成分含量与实施例1等同。

根据GB/14295-2008《空气过滤器》测试过滤性能,额定风量为1000m

表1实施例1-6及对比例1-6性能测试结果

从表1可以看出,本发明自充电无纺布过滤效率极高,容尘量也相对较高,阻力小,说明结构设计合理。当羊毛粒子粒径增大至500nm时,过滤效率和容尘量降低,阻力增大,说明粒径过大,不利于摩擦静电的产生,进而使得对颗粒物的吸附性降低,终阻力增大可能因为颗粒物的吸附分散性变差,导致堵塞严重。羊毛粒子含有多孔时,过滤效率和容尘量进一步提高。不含有超细纤维时,过滤效率和容尘量降低明显,说明超细纤维的复合能够协同提高过滤性能。如果不含活性炭,则过滤效率和容尘量也有所降低,说明活性炭能够协同调控对颗粒物的吸附。未进行热压处理时,过滤效果也变差,说明热压使得皮层熔融粘合,能够提高无纺布结构的稳定性,进而提高对颗粒性的吸附均匀性。

若不采用皮芯纤维结构的超细纤维进行粘合,则过滤效果也降低,这是因为其形成的复合无纺布无法如皮芯纤维皮层熔融粘合那样,形成较好的梯度粘合结构,且梯度均匀性也降低。

综上所述,本发明采用羊毛纳米粒子填充PAN的点状接触复合无纺布的技术,解决了传统熔喷非制造材料在实际使用过程中存在的静电持久性低和易失效的难题,实现了在气流吹扫条件下的自充电功能,极大提高了静电无纺布的耐久性。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。