一种全自动升降料仓tray盘自动定位结构

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及自动化技术领域,更具体地,涉及一种全自动升降料仓tray盘自动定位结构。

背景技术

tray盘,又称为料盘,载工件在生产线上运转的“料盘”用于放置精密器件的器具。目前tray盘的上下料还通常采用单个tray盘进行上下料或者是直接人工把tray盘中的物料进行人工放料或者取料的作业方式。

其普遍存在以下几点不足:效率低下,耗时,耗力;需要员工时刻快速供料,对人员的技术,熟练程度依赖性高,提高人力成本,并且劳动强度大,安全系数低;供料均匀性较差,无法提供稳定、均匀的供料。

发明内容

为了解决上述现有技术中存在的问题,本发明提供一种全自动升降料仓tray盘自动定位结构。

本发明解决其技术问题所采用的技术方案是:

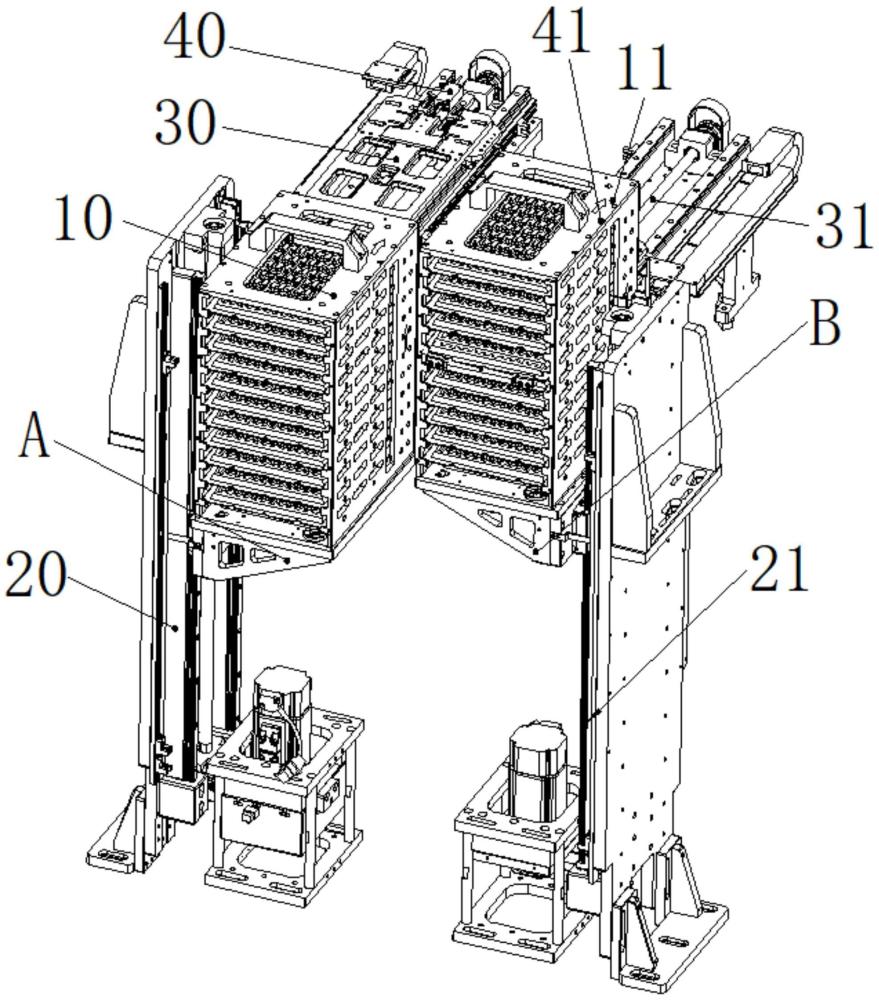

一种全自动升降料仓tray盘自动定位结构,包括有左工位机构A和右工位机构B,左工位机构A和右工位机构B的结构相同;其中:左工位机构A包括有左提篮10、左工位上下升降机构20、左工位自动横向伸出结构30和左推tray机构40;右工位机构B包括有右提篮11、右工位上下升降机构21、右工位自动横向伸出结构31和右推tray机构11;左工位上下升降机构20上安装有左提篮10和左工位自动横向伸出结构30,左工位自动横向伸出结构30上安装有左推tray机构40。

本发明还具有以下附加技术特征:

作为本发明技术方案进一步具体优化的:所述左提篮10包括有提篮底板101、提篮左右侧板102、提篮顶板103、提篮手柄104、tray盘挡边105和定位导套106;其中:提篮底板101顶部内侧安装有定位导套106;提篮底板101顶部的左右两侧安装有提篮左右侧板102,提篮左右侧板102的顶部安装有提篮顶板103,提篮顶板103的底部安装有提篮手柄104;提篮左右侧板102的前部安装有tray盘挡边105,tray盘挡边105上放置有tray盘50。

作为本发明技术方案进一步具体优化的:所述左工位上下升降机构20包括有电机支架201和升降支架204;其中;电机支架201的上部安装有伺服电机202,伺服电机202输出轴的带轮上安装有皮带203;升降支架204的中部安装有滚珠丝杠205,滚珠丝杠205的两侧安装有直线滑轨206;滚珠丝杠205通过直线螺母安装有升降板207,升降板207的两侧滑动连接于直线滑轨206上,升降板207的顶部设置有提篮定位销2071,升降板207的侧面设置有感应片2072;升降板207和升降支架204之间还设置有拖链209;升降支架204的侧面底部安装有传感器208,升降支架204的侧面顶部安装有检测传感器2010。

作为本发明技术方案进一步具体优化的:所述左工位自动横向伸出结构30包括有支撑柱301,四个支撑柱301的顶部设置有顶板302,顶板302的顶部中间处设置有滚珠丝杠303,滚珠丝杠303两侧安装有直线滑轨304;顶板302的底部设置有伺服电机309,伺服电机309输出轴的带轮上安装有皮带310,皮带310连接于滚珠丝杠303的带轮;滚珠丝杠303的前端安装有托盘305,托盘305上放置有tray盘50;托盘305上的前端设置有tray盘定位块3051;顶板302的顶部设置有传感器307和感应片306;顶板302和托盘305之间还设置有拖链308。

作为本发明技术方案进一步具体优化的:所述左推tray机构40包括有气缸401和推tray块402;气缸401安装固定于顶板302的前端,推tray块402安装固定于气缸401的前端,推tray块402为黑色防静电POM块。

本发明和现有技术相比,其优点在于:

本发明可以实现双工位场景使用,可兼容不同产品规格(tray外形保持一样,里面布局可根据不同产品排布),可支持切机各种产品上下料使用(可根据不同tray产品设计料仓大小来实现互换)。

本发明具有自动推tray功能,自动横向伸出结构伸出后,气缸推tray机构可快速定位tray,可保证tray很平稳的从提篮里面伸出来。提篮里面tray盘的料用完后设备报警,人工可快速把提篮从料仓拿出上tray,通过定位销放置可快速找到原位置。

附图说明

图1本发明全自动升降料仓tray盘自动定位结构的整体结构示意图。

图2是图1中提篮结构示意图。

图3是图1中自动上下料结构示意图。

图4是图1中自动横向伸出结构示意图。

图5是图1中自动推tray机构组件示意图。

图中序号所示:左工位机构A、左提篮10、左工位上下升降机构20、左工位自动横向伸出结构30、左推tray机构40、右工位机构B、右提篮11、右工位上下升降机构21、右工位自动横向伸出结构31、右推tray机构11、tray盘50。

具体实施方式

下面将参照附图更详细地描述本发明公开的示例性实施例。

一种全自动升降料仓tray盘自动定位结构,包括有左工位机构A和右工位机构B,左工位机构A和右工位机构B的结构相同;其中:左工位机构A包括有左提篮10、左工位上下升降机构20、左工位自动横向伸出结构30和左推tray机构40;右工位机构B包括有右提篮11、右工位上下升降机构21、右工位自动横向伸出结构31和右推tray机构11;左工位上下升降机构20上安装有左提篮10和左工位自动横向伸出结构30,左工位自动横向伸出结构30上安装有左推tray机构40。

所述左提篮10包括有提篮底板101、提篮左右侧板102、提篮顶板103、提篮手柄104、tray盘挡边105和定位导套106;其中:提篮底板101顶部内侧安装有定位导套106;提篮底板101顶部的左右两侧安装有提篮左右侧板102,提篮左右侧板102的顶部安装有提篮顶板103,提篮顶板103的底部安装有提篮手柄104;提篮左右侧板102的前部安装有tray盘挡边105,tray盘挡边105上放置有tray盘50。

所述左工位上下升降机构20包括有电机支架201和升降支架204;其中;电机支架201的上部安装有伺服电机202,伺服电机202输出轴的带轮上安装有皮带203;升降支架204的中部安装有滚珠丝杠205,滚珠丝杠205的两侧安装有直线滑轨206;滚珠丝杠205通过直线螺母安装有升降板207,升降板207的两侧滑动连接于直线滑轨206上,升降板207的顶部设置有提篮定位销2071,升降板207的侧面设置有感应片2072;升降板207和升降支架204之间还设置有拖链209;升降支架204的侧面底部安装有传感器208,升降支架204的侧面顶部安装有检测传感器2010。

所述左工位自动横向伸出结构30包括有支撑柱301,四个支撑柱301的顶部设置有顶板302,顶板302的顶部中间处设置有滚珠丝杠303,滚珠丝杠303两侧安装有直线滑轨304;顶板302的底部设置有伺服电机309,伺服电机309输出轴的带轮上安装有皮带310,皮带310连接于滚珠丝杠303的带轮;滚珠丝杠303的前端安装有托盘305,托盘305上放置有tray盘50;托盘305上的前端设置有tray盘定位块3051;顶板302的顶部设置有传感器307和感应片306;顶板302和托盘305之间还设置有拖链308。

所述左推tray机构40包括有气缸401和推tray块402;气缸401安装固定于顶板302的前端,推tray块402安装固定于气缸401的前端,推tray块402为黑色防静电POM块。

全自动升降料仓tray盘自动定位结构的具体使用方法是:

①:所有tray里面的器件使用完成后提升机构复位,报警,操作人员把提篮拿出,把另外一个装好的提篮上到提升机里面。

②:提升机感应到提篮后,感应器发出信号给自动横向伸出结构,伸出自动放置到tray盘的下面和自动上料结构配合下落到板上,推tray气缸伸出,自动横向伸出结构复位。

上述所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。