一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料及其制备方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及核壳结构纳米纤维材料技术领域,尤其涉及一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料及其制备方法。

背景技术

金属钴主要被用于制取合金,是耐热合金、硬质合金、防腐合金和磁性合金等的重要原料,钴还是生产三元锂电池的主要原料之一,随着新能源汽车行业的快速发展,对钴的需求量也不断增加,除了用于工业领域外,钴在医疗领域中也有应用,钴的放射性同位素可治疗皮肤疾病和恶性肿瘤,钴的大量使用不可避免的产生了大量含钴废水,这些废水未经处理直接排放不但污染环境,还会危害人类健康,因此,寻求一种能够去除含钴废水的方法显得十分必要。

废水中钴离子可通过化学沉淀、离子交换、电化学处理、生物修复和吸附去除,然而,由于处理能力低、制备工艺复杂、不可避免的污泥处理、难分离回收等问题,使这些方法的应用受到限制,膜分离法因其能耗低、环境友好等优点被认为是一种经济的废水处理工艺,但是现有的用于膜分离法的膜材料对钴离子的分离能力较低,导致对废水的处理效果不佳。

发明内容

本发明的目的在于提供一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料及其制备方法,能够高效的吸附废水中的钴离子,提高废水处理效果。

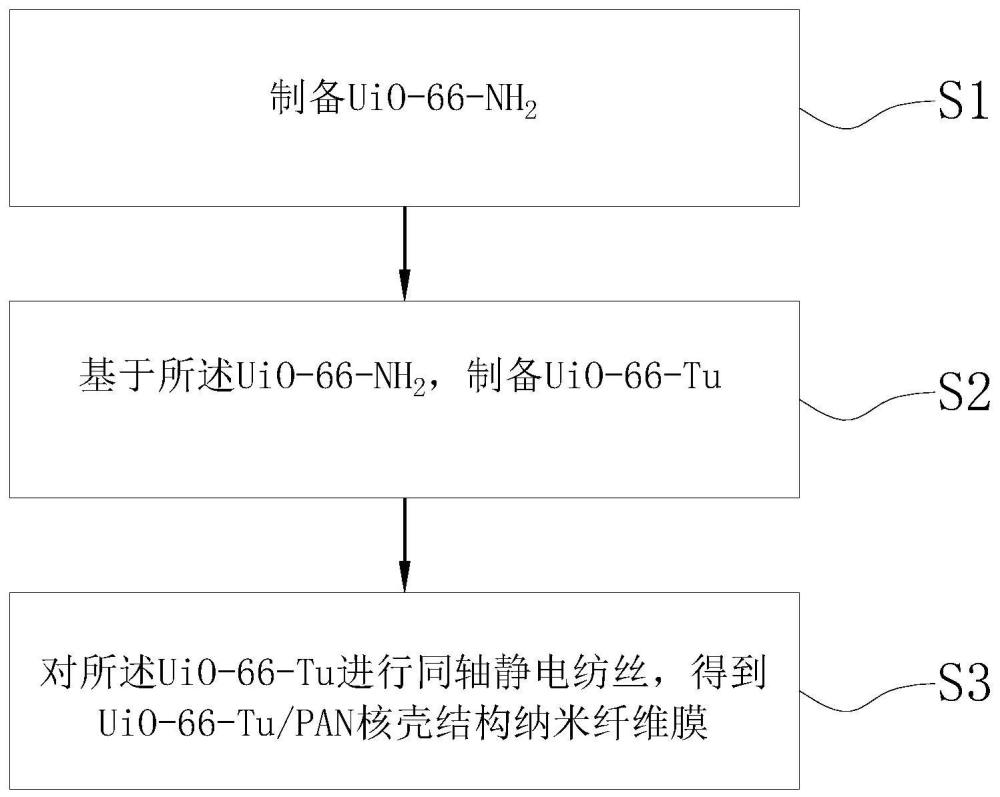

为实现上述目的,第一方面,本发明提供了一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料制备方法,包括:

制备UiO-66-NH

基于所述UiO-66-NH

对所述UiO-66-Tu进行同轴静电纺丝,得到UiO-66-Tu/PAN核壳结构纳米纤维膜。

其中,所述制备UiO-66-NH

将2-氨基对苯二甲酸、浓盐酸和四氯化锆溶解在N,N-二甲基甲酰胺中,搅拌后得到混合溶液;

将所述混合溶液转移到聚四氟乙烯内衬的反应釜中,于120℃下反应24h,冷却至室温,洗涤干燥后得到黄色固体粉末状的UiO-66-NH

其中,所述2-氨基对苯二甲酸的用量为2.7g,所述四氯化锆的用量为3.5g,所述N,N-二甲基甲酰胺的用量为220mL,所述浓盐酸的用量为5mL。

其中,所述基于所述UiO-66-NH

将UiO-66-NH

往所述一阶化合物中依次加入无水乙醇和硫脲,在80℃下水浴回流6h,洗涤干燥后得到UiO-66-Tu。

其中,所述UiO-66-NH

其中,所述对所述UiO-66-Tu进行静电纺丝,得到UiO-66-Tu/PAN核壳结构纳米纤维膜的具体步骤包括:

将10%PAN溶解在DMF中,溶解完全后,静置去除气泡,得到核心工作液;

将5%PAN、5%PEG以及7%的UiO-66-Tu溶解在DMF中,得到壳层工作液;

将所述核心工作液和所述壳层工作液混合后进行同轴静电纺丝,得到UiO-66-Tu/PAN核壳结构纳米纤维膜。

其中,所述PAN分子量为150000,所述PEG分子量为2000,制备所述壳层工作液时所述UiO-66-Tu用量为0.7g,所述PAN和所述PEG用量均为0.5g,制备所述核层纺丝液时所述PAN用量为1.0g。

第二方面,本发明还提供了一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料,采用所述UiO-66-Tu/PAN核壳结构纳米纤维膜材料制备方法制造。

本发明的一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料及其制备方法,利用戊二醛和UiO-66-NH

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明制备的UiO-66-NH

图2是本发明制备的UiO-66-NH

图3是本发明制备的PAN和UiO-66-Tu/PAN的SEM图。

图4是本发明制备的UiO-66-Tu/PAN为TEM图谱。

图5是本发明制备的PAN、UiO-66-Tu/PAN的膜通量示意图。

图6是本发明制备的PAN、UiO-66-Tu/PAN对钴离子的截留率示意图。

图7是本发明制备的PAN、UiO-66-Tu/PAN的接触角示意图。

图8是本发明实施例1中不同pH对PAN、UiO-66-Tu/PAN吸附钴离子的影响图。

图9是本发明实施例2中不同吸附时间对UiO-66-Tu/PAN吸附钴离子的影响图。

图10是本发明实施例3中不同钴离子浓度对UiO-66-Tu/PAN吸附钴离子的影响图。

图11是本发明实施例4中不同温度对UiO-66-Tu/PAN吸附钴离子的影响图。

图12是本发明的一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料制备方法的流程图。

图13是本发明的制备UiO-66-NH

图14是本发明的基于所述UiO-66-NH

图15是本发明的对所述UiO-66-Tu进行静电纺丝,得到UiO-66-Tu/PAN核壳结构纳米纤维膜的流程图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

请参阅图1~图15,第一方面,本发明提供一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料制备方法,包括:

S1制备UiO-66-NH

具体步骤包括:

S11将2-氨基对苯二甲酸、浓盐酸和四氯化锆溶解在N,N-二甲基甲酰胺中,搅拌后得到混合溶液;

所述2-氨基对苯二甲酸的用量为2.7g,所述四氯化锆的用量为3.5g,所述N,N-二甲基甲酰胺的用量为220mL,所述浓盐酸的用量为5mL。

S12将所述混合溶液转移到聚四氟乙烯内衬的反应釜中,于120℃下反应24h,冷却至室温,洗涤干燥后得到黄色固体粉末状的UiO-66-NH

S2基于所述UiO-66-NH

具体步骤包括:

S21将UiO-66-NH

S22往所述一阶化合物中依次加入无水乙醇和硫脲,在80℃下水浴回流6h,洗涤干燥后得到UiO-66-Tu;

所述UiO-66-NH

S3对所述UiO-66-Tu进行静电纺丝,得到UiO-66-Tu/PAN核壳结构纳米纤维膜;

具体步骤包括:

S31将10%PAN溶解在DMF中,溶解完全后,静置去除气泡,得到核心工作液;

制备所述核层纺丝液时所述PAN用量为1.0g。

S32将5%PAN、5%PEG以及7%的UiO-66-Tu溶解在DMF中,得到壳层工作液;

所述PAN分子量为150000,所述PEG分子量为2000,制备所述壳层工作液时所述UiO-66-Tu用量为0.7g,所述PAN和所述PEG用量均为0.5g。

S33将所述核心工作液和所述壳层工作液混合后进行同轴静电纺丝,得到UiO-66-Tu/PAN核壳结构纳米纤维膜;

采用国产静电纺丝机进行静电纺丝,得到UiO-66-Tu/PAN,将未添加UiO-66-Tu的膜作为对照组。静电纺丝参数为:纺丝电压为20kV,金属针头规格为20G,两个注射器的铸膜液容量4mL,核心工作液推料速度为0.008mm/s,壳层工作液推料速度为0.0012mm/s,喷射距离为12cm,接收速度为150r/min。

图1为本发明制备的UiO-66-NH

图2为本发明制备的UiO-66-NH

图3为本发明制备的PAN和UiO-66-Tu/PAN的SEM图,从图中可以看到,在PAN和UiO-66-Tu/PAN表面形成了纳米纤维形貌,对于原始的PAN纤维膜,明显观察到其表面呈直径均匀的纳米纤维网状结构,纳米纤维随机排列且排列不均匀。当加入UiO-66-Tu后,可观察到纳米纤维的直径大小不一,纤维排列更加混乱,纤维直径也逐渐变小,这可能由于MOFs的加入影响聚合物的可纺性。

图4为本发明制备的UiO-66-Tu/PAN为TEM图谱,暗区和亮区分别代表了纳米纤维的核心和外壳,这反映了纤维的核壳结构,纤维表面也有明亮的白色区域,表明纤维表面存在孔隙结构。纤维外层最大宽度约为58nm,核心层占据了约一半的直径宽度,但也观察到纳米纤维的偏芯,这可能是静电纺丝过程中带电射流的弯曲不稳定造成的。且通过图4中的(B)部分可观察到功能颗粒被负载在纤维表面,这增加了膜材料的吸附性能。

图5为本发明制备的PAN、UiO-66-Tu/PAN的膜通量示意图,与纯的PAN纳米纤维相比,UiO-66-Tu/PAN的膜通量降低,这可能是MOFs的加入堵塞了纳米纤维的孔隙。

图6为本发明制备的PAN、UiO-66-Tu/PAN对钴离子的截留率示意图,由图可知,PAN纳米纤维膜对钴离子的截留率偏低,说明纯聚合物对金属离子的截留率较低,添加MOFs材料后对钴离子的截留率增加到77%,这可能是由于UiO-66-Tu的中氨基与钴离子配位。

图7为本发明制备的PAN、UiO-66-Tu/PAN的接触角示意图,与纯PAN纳米纤维膜相比,UiO-66-Tu/PAN的亲水性增加。当加入UiO-66-Tu后,膜材料的接触角降低,亲水性增加,这可能是由于水分子与膜表面之间形成了氢键,UiO-66-Tu中含有氨基等极性基团,具有很强的亲水性,从而提高了混合基质膜的亲水性。

本发明的一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料制备方法所依据的原理是:利用戊二醛和UiO-66-NH

本发明对制备的UiO-66-Tu/PAN进行膜性能测试,包括以下操作工艺步骤:采用带有错流过滤系统的膜通量测试仪进行测试,首先调节测试仪的压力到1bar,在室温下用去离子水对上述滤膜进行预压0.5h,以确保得到稳定的通量。然后在上述的测试条件下,用去离子水透过滤膜0.25h,通过收集滤过的去离子水的体积来确定制备的UiO-66-Tu/PAN的纯水水通量;此外,在上述压力条件下,Co(Ⅱ)的恒定浓度为20mg/L的条件下评价膜对Co(Ⅱ)的滤失性能。

本发明对制备的UiO-66-Tu/PAN吸附剂用于吸附处理废水中的钴离子的方法,包括以下操作工艺步骤:首先,取浓度为30.0mg/L的含钴废水50mL,以0.1mol/L的NaOH溶液或0.1mol/L的硝酸溶液调节其pH值为5.0~9.0,然后加入制备的吸附剂,于5~45℃条件下对废水中的钴离子进行吸附处理,吸附处理时间为0~24h,再将UiO-66-Tu/PAN吸附剂与含钴废水进行分离,分离得到的UiO-66-Tu/PAN吸附剂经过2.0mol/L硝酸洗脱处理后,可回收再利用。对上述吸附后废水中钴离子含量的检测方法为:取上述吸附后的混合溶液,在离心机上离心5min,再取1mL上清液于25mL容量瓶中,加入pH为4.7的HAc-NaAc缓冲溶液1.0mL和浓度为4g/L的亚硝基-R盐溶液1.0mL,用蒸馏水定容后,采用紫外-可见分光光度计测定钴离子的含量。

为了取得更好的钴离子吸附处理效果,本发明可进一步采取以下措施:

上述技术方案中,含钴废水的pH为5.0~9.0。

上述技术方案中,含钴废水的pH值调整为8.3。

上述技术方案中,含钴废水的吸附温度为5-45℃。

上述技术方案中,含钴废水的吸附温度调整为25℃。

上述技术方案中,含钴废水的吸附时间为0~24h。

上述技术方案中,含钴废水的吸附时间调整为18h。

为更好的理解本发明所制备的UiO-66-Tu/PAN吸附剂是如何吸附处理废水中的钴离子的,下面采用几种具体的实施例进行说明。

实施例1:

取50mL浓度为30.0mg/L的含钴溶液,以0.1mol/L的HNO

实施例2:

取50mL浓度为30mg/L的含钴溶液,以0.1mol/L的NaOH溶液将其调节pH至8.3,再加入吸附剂UiO-66-Tu/PAN30.0mg,然后放置在25℃恒温振荡器中对废水中钴离子进行吸附处理,以150rpm振荡分别振荡0.5、1、1.5、3、6、12、15、18、21h后,取吸附后混合溶液3.0mL,在离心机上以12000rpm离心5min;再取1mL上清液于25mL容量瓶中,加入pH为4.7HAc-NaAc缓冲溶液1.0mL和浓度为4g/L的亚硝基-R盐溶液1.0mL,用蒸馏水定容后,采用紫外-可见分光光度计测定UiO-66-Tu/PAN吸附量,如图9所示。

实施例3:

取50mL浓度分别为10、20、30、40、50、60mg/L的含钴溶液,以0.1mol/L的NaOH溶液将其调节pH至8.3,再加入吸附剂UiO-66-Tu/PAN30.0mg,然后放置在25℃恒温振荡器中对废水中钴离子进行吸附处理,以150rpm振荡24.0h后,取吸附后混合溶液3.0mL,在离心机上以12000rpm离心5min;再取1mL上清液于25mL容量瓶中,加入pH为4.7的HAc-NaAc缓冲溶液1.0mL和浓度为4g/L的亚硝基-R盐溶液1.0mL,用蒸馏水定容后,采用紫外-可见分光光度计测定UiO-66-Tu/PAN的吸附量,如图10所示。

实施例4:

取50mL浓度为30mg/L的含钴溶液,以0.1mol/L的NaOH溶液将其调节pH至8.3,再加入吸附剂UiO-66-Tu/PAN30.0mg,然后分别放置在5、15、25、35、45℃的恒温振荡器中对废水中钴离子进行吸附处理,以150rpm振荡24.0h后,取吸附后混合溶液3.0mL,在离心机上以12000rpm离心5min;再取1mL上清液于25mL容量瓶中,加入pH为4.7HAc-NaAc缓冲溶液1.0mL和浓度为4g/L的亚硝基-R盐溶液1.0mL,用蒸馏水定容后,采用紫外-可见分光光度计测定UiO-66-Tu/PAN吸附量,如图11所示。

第二方面,本发明还提供了一种UiO-66-Tu/PAN核壳结构纳米纤维膜材料,采用所述UiO-66-Tu/PAN核壳结构纳米纤维膜材料制备方法制造。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。