一种涡轮叶片热障涂层力热化耦合可靠性评价方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及高性能航空发动机中,热障涂层可靠性评价系统的技术领域,具体涉及一种涡轮叶片热障涂层力热化耦合可靠性评价方法。

背景技术

热障涂层(thermal barrier coatings,简称TBCs)是一层沉积在耐高温金属或超合金的表面陶瓷涂层,它用于降低基底温度,使得发动机涡轮叶片能安全在高温下运行。热障涂层具有熔点高、热传导率低、耐腐蚀性、抗热震的特点,被认为是显著提高航空发动机工作温度的最切实可行的方法,并被广泛应用于航空、化工、冶金和能源等领域。

然而,由于组成热障涂层的各层材料性能参数不匹配、界面结构复杂,而且热障涂层的几何形状、微观结构和服役环境都极其复杂,这使得涂层在无法预知的情况下发生开裂和剥落失效。而在工程实际应用时,热障涂层材料参数具有分散性,如微观组织结构如孔隙率、柱状结构、弹性模量、界面结合强度、涂层断裂强度等参数在制备时工艺很难实现精准控制而具有分散性,最终导致热障涂层的服役寿命分散难以预测。采用可靠性分析可以量化随机参数的不确定性对寿命的影响。因此,结构可靠性评价方法是航空发动机领域解决障涂层的分散性失效、难以预测其安全性的可行方案。

热障涂层的失效机制复杂多样,主要包括高温氧化、CMAS(钙镁铝硅等的金属氧化物)腐蚀等力热化耦合的失效机制,且热障涂层是多层多孔结构,这些微结构也会影响热障涂层的分散性失效寿命。因此,如何考虑热障涂层微结构以及力热化耦合的失效机制,并应用与复杂涡轮叶片热障涂层的可靠性评价中是实际工程应用中迫切需求的,但由于高度非线性、多尺度、多参数以及力热化耦合等难点,传统的结构可靠性评价方法难以应用于涡轮叶片热障涂层上。因此,发展相应的可靠性方法具有重要的工程意义。

发明内容

(一)发明目的

本发明的目的是提供一种涡轮叶片热障涂层力热化耦合可靠性评价方法,来提高可靠性评价的准确性和效率,为涡轮叶片热障涂层的安全应用和优化设计提供了评价手段。

(二)技术方案

为解决上述问题,本发明提供了一种涡轮叶片热障涂层力热化耦合可靠性评价方法,包括以下步骤:

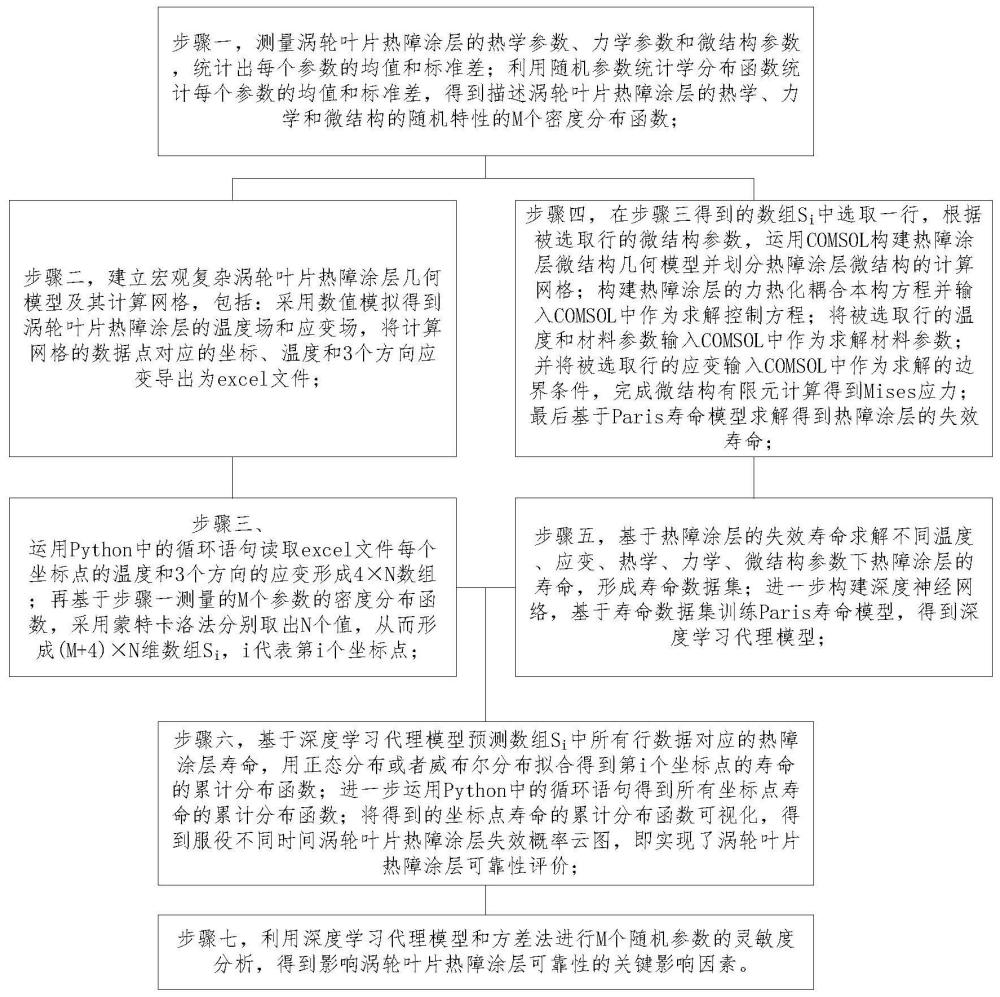

步骤一,测量涡轮叶片热障涂层的热学参数、力学参数和微结构参数,统计出每个参数的均值和标准差;利用随机参数统计学分布函数统计每个参数的均值和标准差,得到描述涡轮叶片热障涂层的热学、力学和微结构的随机特性的M个密度分布函数;

步骤二,建立宏观复杂涡轮叶片热障涂层几何模型及其计算网格,包括:采用数值模拟得到涡轮叶片热障涂层的温度场和应变场,将计算网格的数据点对应的坐标、温度和3个方向应变导出为excel文件;

步骤三,运用Python中的循环语句读取excel文件每个坐标点的温度和3个方向的应变形成4×N数组;再基于步骤一测量的M个参数的密度分布函数,采用蒙特卡洛法分别取出N个值,从而形成(M+4)×N维数组S

步骤四,在步骤三得到的数组S

步骤五,基于热障涂层的失效寿命求解不同温度、应变、热学、力学、微结构参数下热障涂层的寿命,形成寿命数据集;进一步构建深度神经网络,基于寿命数据集训练Paris寿命模型,得到深度学习代理模型;

步骤六,基于深度学习代理模型预测数组S

步骤七,利用深度学习代理模型和方差法进行M个随机参数的灵敏度分析,得到影响涡轮叶片热障涂层可靠性的关键影响因素。

进一步地,热学参数包括:热障涂层各层的热导率、热膨胀系数;

力学参数包括:弹性模量、泊松比、断裂韧性;

微结构参数包括:热障涂层各层的厚度、孔隙率、界面的粗糙度;

随机参数统计学分布函数包括正态分布、威布尔分布、对数正态分布、指数分布、伽马分布、贝塔分布。

进一步地,步骤二中的数值模拟包括以下步骤:建立流场和宏观复杂涡轮叶片热障涂层几何模型、划分计算网格、设置边界条件和材料参数,求解得到温度场和应变场云图;

宏观复杂涡轮叶片热障涂层几何模型包括内部冷气通道、气膜冷却结构,计算网格包含网格细化、边界层网格;

边界条件包括来自于真实发动机服役环境下的燃气的温度、压力、湍流度,和冷气的温度、压力、湍流度。

进一步地,步骤三中(M+4)×N维数组S

进一步地,步骤四中热障涂层微结构几何模型在建模的过程中构建微观结构,微观结构包括热障涂层的陶瓷层、氧化层、粘结层的多层结构以及界面粗糙度和孔隙微观结构。

进一步地,步骤四中考虑力热障涂层的力热化耦合本构方程的参数包括高温界面氧化、蠕变、烧结以及高温腐蚀中的一种或多种。

进一步地,步骤五中得到的不同温度、应变、热学参数、力学参数和微结构参数下热障涂层的寿命数据集;应变包括平行于热障涂层/基底界面的x、y方向应变和垂直于界面的z方向的应变,且宏观涡轮叶片对应位置的局部应变被应用到步骤四的微观有限元边界条件中,来保障微观与宏观变形的一致性;

其中

进一步地,步骤五中寿命数据集还包括实验剥落失效寿命,将涡轮叶片样品放在预设温度的恒温炉中进行高温热循环和高温腐蚀测试,得到热障涂层的实验剥落失效寿命。

进一步地,步骤五中构建深度学习网络采用TensorFlow构建,其中包含输入层、输出层和多个隐藏层,隐藏层的层数根据非线性程度调整;深度神经网络中相邻层之间通过权值连接,并采用ReLU激活函数;深度学习网络训练时用小批量梯度下降法进行更新,并采用以下选择函数估算重要样本S

其中

进一步地,步骤五中深度学习网络训练过程中包括数值模拟寿命数据和实验剥落失效寿命,实验剥落失效寿命的损失函数L(p)采用N倍(N>1)的权重来训练深度学习网络,如下式:

其中y

进一步地,步骤六中寿命的累计分布函数是如下的威布尔分布描述:

式中t是服役时间,F(t)是t时刻失效的概率,α,β通过最小二乘法进行拟合得到;最后将得到的所有蒙特卡洛数据点的坐标和失效概率映射到涡轮叶片热障涂层的计算网格上,通过可视化软件得到可靠性云图。

进一步地,步骤七中的灵敏度分析是利用深度学习代理模型得到每个参数不同取值的寿命值,进一步基于方差法得到每个参数的灵敏度,实现灵敏度分析。

(三)有益效果

本发明提出的可靠性评价方法考虑了热障涂层微结构影响和内部力、热、化耦合失效的本质机制,并可以应用于三维带气膜孔的复杂涡轮叶片热障涂层在真实工况下的可靠性评价;提高可靠性评价精度的同时,还能保证可靠性评价的效率,为热障涂层的设计和安全应用提供了保障。

综上所述,本发明提供了涡轮叶片热障涂层力热化耦合可靠性评价方法,解决了目前复杂涡轮叶片热障涂层考虑复杂失效机制的可靠性评价计算代价高、难以实现的现状。大大提高了热障涂层可靠性评价的精度和评价效率,具有良好的经济效益。

附图说明

图1是本发明评价方法的流程示意图;

图2是本发明一个实施例中的局部微尺度有限元几何模型;

图3为本发明一个实施例中的深度学习网络训练过程损失函数;

图4为本发明一个实施例中的热障涂层局部区域的失效概率;

图5为本发明一个实施例中的涡轮叶片热障涂层1000小时的可靠性失效概率云图;

图6为本发明一个实施例中的热障涂层灵敏度分析;

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

如图1所示,本发明的涡轮叶片热障涂层力热化耦合可靠性评价方法包括如下步骤:

(1)测量涡轮叶片热障涂层热学参数、力学参数和微结构参数,统计出每个参数的均值和标准差,在本实施例中,陶瓷层厚度200μm、弹性模量为40GPa、泊松比0.12、热膨胀系数0.0000012,蠕变参数选择3.5×10

表1

(2)采用SolidWork建立宏观复杂涡轮叶片热障涂层几何模型文件,保存为.x_t格式。进一步导入ICEM划分计算网格,导入ANSYS CFX输入边界条件和材料参数,入口压力设置为0.34MPa、入口温度2000K、出口压力0.2MPa,求解得到温度场后,利用将温度场导入workbench求解应力场和应变场,并将热障涂层叶片界面的点的坐标值以及对应的温度场和应变场导出为yep.csv格式文件;

(3)在python中编写代码,采用循环语句依次从yep.csv输入叶片不同位置坐标的温度、应变,并构建密度分布函数,根据步骤一中测量的各个参数的数据输入均值和标准差,采用蒙特卡洛法取1000个样本S={x

(4)在COMSOL软件中构建考虑局部微尺度结构的热障涂层微结构几何模型,本例中取界面粗糙度均值R=12μm,更全面的可以在建模时考虑非周期性的界面粗糙度以及内部孔隙等微结构,如图2。在设置边界条件时,图2模型的下底部选择固定,左边界x方向位移为零,有边界设置位移u=l

ε=ε

式中σ表示对称的Cauchy应力张量,ε是总应变,u是位移,ε

(5)基于以上的局部力热化耦合有限元模拟求解不同温度、应变以及不同氧化层弹性模量、泊松比、断裂韧性下热障涂层的寿命,形成寿命数据集,进一步构建深度神经网络,其中深度学习网络采用全连接层,输入层为7个神经元、隐藏层包含两层,分别为100个神经元和30个神经元,输出层为1个神经元,采用ReLU激活函数,损失函数采用如下的均方误差损失函数。将寿命作为输出变量,温度、应变以及热学参数和力学参数作为输入变量,对深度学习网络训练用小批量梯度下降法进行更新,训练过程损失函数变化如图3,可以发现损失函数在训练100次循环后已经低于0.2%,满足精度训练完成。

其中y

(6)基于上一步步骤训练得到的深度学习代理模型,可以预测可靠性分析中步骤三中建立的样品空间S中所有点的热障涂层寿命,再用威布尔分布等函数采用最小二乘法进行拟合得到α和β,然后通过式子(11)得到某一坐标点的寿命的累计分布函数,如图4,可以看出,该局部区域热障涂层服役到大约900小时时其失效概率已经高达80%,非常危险。通过循环语句在python中计算完所有坐标点,则得到涡轮叶片热障涂层失效概率,取某一确定时刻,则可以得到这一时刻叶片热障涂层各个区域的失效概率云图,如图5,可以看出在1000小时的时候,涡轮叶片热障涂层在叶片的右上方和左下方位置失效概率已经接近1,说明该区域的热障涂层此时基本会发生剥落。

(7)最后是利用深度学习代理模型得到每个参数不同取值的寿命值,进一步基于方差法得到每个参数的灵敏度,得到影响热障涂层可靠性的关键影响因素,如图6,可以发现断裂韧性是最可靠性影响最大的参数,其次分别是应变、界面粗糙度、热膨胀系数、温度、弹性模量、泊松比。

本实施例实现了涡轮叶片热障涂层力热化耦合可靠性评价,可以看出,该方法综合考虑了热障涂层微结构因素与力热化耦合失效机制的影响,复杂叶片热障涂层可靠性评价存在参数多、非线性大、计算成本高的难题,运用本方法提高了可靠性评价的准确性和效率,为热障涂层的安全应用和优化设计提供了评价手段。

- 一种涡轮叶片热障涂层应用效果的评价方法

- 一种涡轮叶片热障涂层模拟试验过程中损伤实时检测方法

- 确定涡轮机至少一个叶片的热障涂层厚度的方法、实施该方法的相应热障涂层层厚测量装置及该方法和热障涂层厚度测量装置的应用

- 确定涡轮机至少一个叶片的热障涂层厚度的方法、实施该方法的相应热障涂层层厚测量装置及该方法和热障涂层厚度测量装置的应用