一种罗拉车

文献发布时间:2023-06-19 09:30:39

技术领域

本申请涉及缝纫设备的技术领域,尤其是涉及一种罗拉车。

背景技术

目前,缝纫机是用一根或多根缝纫线,在缝料上形成一种或多种线迹,使一层或多层缝料交织或缝合起来的机器。缝纫机能缝制棉、麻、丝、毛、人造纤维等织物和皮革、塑料、纸张等制品,缝出的线迹整齐美观、平整牢固,缝纫速度快、使用简便。并以之衍生出手推绣电脑刺绣等艺术形式,现有市场罗拉车机型很多如:伺服直驱罗拉车、三自动罗拉车、三步进罗拉车和传统等,主要用于制鞋、箱包、汽车坐垫等。

相关技术中罗拉车包括立柱,立柱上设置有旋梭结构、裁切结构和送料结构,旋梭结构包括驱动旋梭本体转动的旋梭轴,裁切结构包括驱动动刀转动的裁切轴,送料结构包括驱动送料齿轮转动的送料轴。旋梭轴、裁切轴和送料轴均转动设置于立柱上,旋梭轴、裁切轴和送料轴位于立柱的三个位置。

针对上述中的相关技术,发明人认为旋梭轴、裁切轴和送料轴位于立柱的三个位置,需要较大体积的立柱才可以承载上述结构。

发明内容

为了改善立柱体积较大的问题,本申请提供一种罗拉车。

本申请提供的一种罗拉车,采用如下的技术方案:

一种罗拉车,包括工作台,所述工作台上设置有旋梭结构、将线剪断的裁切结构以及驱动物料移动的送料结构;所述工作台包括底板,所述底板的上方设置有立柱和支撑板,所述支撑板位于立柱的一侧,所述支撑板的上端面高于立柱的上端面,所述立柱的上端面开设有贯穿底板的竖直孔;所述旋梭结构包括转动设置于竖直孔内的旋梭轴;所述送料结构包括转动设置于竖直孔内的送料套管,所述送料套管套设在旋梭轴外;所述旋梭轴、送料套管和竖直孔同轴线设置。

通过采用上述技术方案,设置旋梭结构上可以安装梭芯,设置裁切结构可以将线剪断,设置送料结构可以移动物料,便于罗拉车对物料加工缝合;将旋梭轴和送料套管同轴设置所占用的空间,相比于送料套管与旋梭轴分开设置,前者的所占用的空间较小,具有节省空间的作用,即可以使立柱与支撑板结合时的体积更小。

优选的,所述送料结构还包括与送料套管外圆周面连接的端面齿圈、与支撑板转动连接的第二外齿圈和第三外齿圈,所述端面齿圈位于立柱的上方,所述第二外齿圈和第三外齿圈均位于支撑板靠近旋梭轴的一侧,所述端面齿圈与第二外齿圈相互啮合,所述第二外齿圈和第三外齿圈相互啮合。

通过采用上述技术方案,送料套管转动带动端面齿轮转动,由于端面齿圈与第二外齿圈啮合,端面齿轮带动第二外齿圈转动,由于第二外齿圈和第三外齿圈啮合,第二外齿圈可以带动第三外齿圈转动,第三外齿圈可以驱动物料移动。

优选的,所述旋梭轴的外圆周面设置有第二定位环块,所述第二定位环块的下端面与送料套管的上端面抵接。

通过采用上述技术方案,设置第二定位环块具有限位效果,使第二定位环块沿旋梭轴的轴线向下移动。

优选的,所述裁切结构包括转动设置于竖直孔内的裁切套管以及设置于立柱上的刀架,所述裁切套管的外圆周面设置有第一外齿圈,所述刀架上设置有定刀,所述刀架上转动连接有插杆,所述插杆的圆周面上设置有齿块,所述齿块与第一外齿圈啮合,所述插杆的上端设置有连接头,所述连接头的上端设置有动刀,所述动刀以插杆的轴线往复转动,使动刀与定刀配合将线剪断。

通过采用上述技术方案,所述裁切套管转动带动第一外齿圈转动,由于第一外齿圈与齿块啮合,第一外齿圈带动齿块以插杆的轴线转动,插杆带动连接头转动,连接头带动动刀转动,反之,驱动裁切套管反向转动,使动刀反向转动;通过控制动刀正反转,使动刀与定刀配合将线剪断。

优选的,所述动刀的下端面设置有凸块,所述连接头的上端面开设有与凸块形状相同的缺口。

通过采用上述技术方案,设置凸块和缺口,增加动刀与连接头的接触面积,在插杆转动时使连接头更容易驱动动刀转动。

优选的,所述裁切套管套设在送料套管外。

通过采用上述技术方案,将裁切套管套设在送料套管外,使旋梭轴、裁切套管和送料套管整体在竖直孔内所占用的空间减小,即可以将立柱与支撑板结合时的体积缩小。

优选的,所述竖直孔内设置有第一固定管,所述第一固定管套设在裁切套管外,所述第一外齿圈位于第一固定管的上方,所述第一外齿圈的外径大于第一固定管的内径。

通过采用上述技术方案,当第一外齿圈与第一固定管的上端面抵接,使裁切套管不易沿其轴线方向向下运动,具有限位效果。

优选的,所述第一固定管的上端设置有第一压环,所述第一压环的上方设置有第一平面轴承,所述第一平面轴承的和第一压环均套设于裁切套管外,所述第一平面轴承的上端面与第一外齿圈的下端面抵接。

通过采用上述技术方案,第一固定管设置在竖直孔的内壁,第一外齿圈下端面支撑在第一压环和第一固定管上,限制第一固定管向下移动;设置第一平面轴承,将第一外齿圈与第一高度管分隔开,使第一外齿圈和第一固定管不易被磨损,同时第一平面轴承在可以起到减小裁切套管的摩擦力。

优选的,所述第一固定管的内圆周面开设有第一固定环槽,所述第一固定环槽内设置有第一卡簧,所述第一卡簧上方设置有第一滚子轴承,所述第一滚子轴承的内径与裁切套管的外径相同,所述第一滚子轴承的外径与第一套筒的内径相同。

通过采用上述技术方案,通过第一滚子轴承将送料套管和裁切套管分开,使送料套管和裁切套管不易相对磨损,在送料套管/裁切套管转动时不会相互干涉。

综上所述,本申请包括以下至少一种有益技术效果:

1.设置旋梭结构上可以安装梭芯,设置裁切结构可以将线剪断,设置送料结构可以移动物料,便于罗拉车对物料加工缝合;将旋梭轴和送料套管同轴设置所占用的空间,相比于送料套管与旋梭轴分开设置,前者的所占用的空间较小,具有节省空间的作用,即可以使立柱与支撑板结合时的体积更小;

2.将裁切套管套设在送料套管外,进一步减少占用竖直孔内的空间,即进一步使立柱与支撑板结合时的体积变小。

附图说明

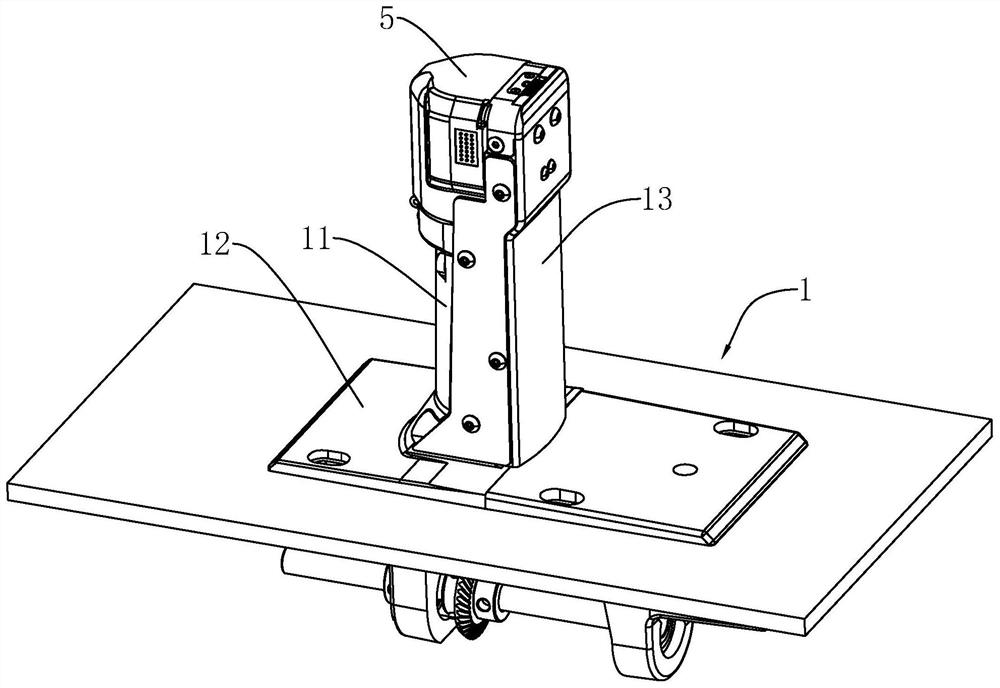

图1是本申请实施例的结构示意图;

图2是凸显立柱内部结构的示意图;

图3是本实施例的局部剖视图;

图4是凸显第一限位件的局部结构示意图;

图5是图3中A部的放大图;

图6是凸显刀架结构的爆炸图;

图7是凸显裁切结构的结构示意图;

图8是图3中B部的放大图;

图9是凸显送料结构的结构示意图;

图10是凸显旋梭结构的结构示意图

图11是图3中C部的放大图;

图12是图3中D部的放大图;。

附图标记:1、工作台;11、立柱;111、竖直孔;112、第一限位孔;113、限位槽;114、第二限位孔;12、底板;13、支撑板;131、侧板;132、第一支撑杆;133、第二支撑杆;134、针板;1341、通孔;1342、针孔;14、第一固定管;141、第一固定孔;142、第一固定环槽;143、第一卡簧;144、第一滚子轴承;15、第二固定管;151、第二固定孔;152、第二固定环槽;153、第二卡簧;154、第二滚子轴承;16、第一限位件;161、限位块;162、限位螺栓;17、第二限位件;2、裁切结构;21、裁切套管;211、第一穿孔;212、第一定位环槽;213、第三滚子轴承;214、第二平面轴承;215、第二压环;22、第一外齿圈;23、刀架;231、定刀;232、动刀;2321、凸块;233、连接头;2331、缺口;234、插杆;235、插槽;236、插孔;237、齿块;2371、第一卡孔;2372、第二卡孔;24、第一操作组件;241、套筒;242、卡箍;243、操作块;244、操作环块;25、第一压环;26、第一平面轴承;3、送料结构;31、送料套管;311、第二穿孔;312、第二定位环槽;313、第四滚子轴承;314、第三平面轴承;315、第一定位环块;32、操作套管;33、第二外齿圈;34、第三外齿圈;35、端面齿圈;36、第二操作组件;361、第一锥齿轮;362、第二锥齿轮;363、第一支撑座;364、第一驱动杆;4、旋梭结构;41、旋梭轴;411、第二定位环块;42、旋梭本体;43、第三操作组件;431、第三锥齿轮;432、第四锥齿轮;433、第二支撑座;434、第二驱动杆;5、旋梭罩。

具体实施方式

以下结合附图1-12对本申请作进一步详细说明。

本实施例公开了一种罗拉车。参照图1和图2,罗拉车包括工作台1,工作台1上设置有旋梭结构4、将线剪断的裁切结构2以及驱动物料移动的送料结构3。

参照图1和图2,工作台1包括有底板12、立柱11和支撑板13,立柱11焊接于底板12上方。支撑板13设置于底板12上方且位于立柱11的一侧,支撑板13的上端面高于立柱11的上端面。支撑板13朝向立柱11的方向一体生成有两个相互平行的侧板131,两个侧板131位于立柱11相对的两侧,两个侧板131均通过螺栓与立柱11可拆卸连接。

参照图2和图3,立柱11远离底板12的一侧开设有贯穿底板12的竖直孔111。工作台1上设置有第一固定管14和第二固定管15,第一固定管14和第二固定管15均设置于竖直孔111内,第一固定管14位于第二固定管15的上方。第一固定管14开设有第一固定孔141,第一固定管14、第一固定孔141与竖直孔111同轴线设置。第二固定管15开设有第二固定孔151,第二固定孔151与竖直孔111同轴线设置。

参照图2和图4,立柱11上设置有限制第一固定管14移动的第一限位件16以及限制第二固定管15移动的第二限位件17。第二固定管15与第一固定管14的结构相同,第一限位件16与第二限位件17的结构相同。

参照图2和图4,立柱11的侧面开设有连通竖直孔111的第一限位孔112,第一限位孔112的轴线与侧板131垂直。立柱11的侧面开设有限位槽113,限位槽113位于第一限位孔112远离支撑板13的一侧,限位槽113的轴线与第一限位孔112的轴线垂直。限位槽113远离开口的端面开设有第二限位孔114,第二限位孔114与第一限位孔112连通,第一限位孔112的轴线与第二限位孔114的轴线垂直。

参照图2和图4,第一限位件16包括限位块161和限位螺栓162,限位块161设置于第一限位孔112内,第一固定管14上的外圆周面上开设有固定槽。固定槽与第一限位孔112对应,且供限位块161嵌入。限位螺栓162螺纹连接于第二限位孔114内,限位螺栓162的杆部与限位块161抵接,限位螺栓162的头部嵌入到限位槽113内,起到隐藏限位螺栓162的头部的效果,使立柱11的表面更加平整。

参照图2和图3,裁切结构2包括裁切套管21、第一外齿圈22、刀架23和第一操作组件24。裁切套管21设置于工作台1上,且穿过第一固定管14和第二固定管15,裁切套管21可沿第一固定管14的轴线旋转。裁切套管21的外径小于第一固定孔141的内径。

参照图2和图5,第一外齿圈22内圆周面与裁切套管21的外圆周面固定连接。第一外齿圈22位于第一固定管14的上方,第一外齿圈22的上端面高于立柱11的上端面。

参照图4和图6,刀架23通过螺栓与立柱11的上端面可拆卸连接。刀架23上设置有定刀231、动刀232、连接头233和齿块237,定刀231通过螺栓安装于刀架23的上端面。

参照图6和图7,刀架23上开设有插槽235,刀架23上开设有连通插槽235的插孔236。连接头233的底部一体生成有插杆234,插杆234穿过插孔236且插入到插槽235内,连接头233可沿插孔236的轴线旋转。

参照图6和图7,动刀232通过螺栓与连接头233的上端面连接。动刀232的下端面固定连接有凸块2321,连接头233的上端面开设有与凸块2321形状相同的缺口2331。当动刀232与连接头233连接时,凸块2321嵌入到缺口2331内,使得连接头233与动刀232同步转动。

参照图6和图7,齿块237位于插槽235内且与刀架23相对转动,齿块237朝向第一外齿圈22的方向包括有若干个轮齿,若干个轮齿以插孔236的轴线周向阵列分布,齿块237上的轮齿与第一外齿圈22相互啮合。齿块237开设有供插杆234嵌入的第一卡孔2371,齿块237的侧面开设有连通第一卡孔2371的第二卡孔2372,第二卡孔2372的轴线与第一卡孔2371的轴线垂直。第二卡孔2372内螺纹连接有无头螺钉,插杆234的外圆周面开设有供无头螺钉的凹口,凹口与第二卡孔2372对应。

参照图2和图7,第一操作组件24位于底板12的下方。第一操作组件24包括套筒241和卡箍242,套筒241通过螺栓与裁切套管21的外圆周面连接。套筒241的下方一体生成有操作环块244(参图8)。卡箍242通过螺栓夹紧在操作环块244上,卡箍242的外圆周面上一体生成有操作块243。

参照图2和图7,第一驱动件设置于底板12的下方,用于驱动操作块243沿第一固定管14的轴线正/反转。第一驱动件可以为铰接气缸,铰接气缸一端与底板12的下端面连接,铰接气缸的活塞杆与操作块243连接,

参照图2和图7,第一驱动件驱动操作块243以第一固定孔141的轴线转动,操作块243带动卡箍242转动,卡箍242带动套筒241转动,套筒241转动带动裁切套管21和第一外齿圈22转动,由于第一外齿圈22与齿块237啮合,齿块237带动连接头233和动刀232转动,动刀232转动后与定刀231配合将线切断。

参照图5,裁切套管21外套设有第一压环25和第一平面轴承26,第一压环25的下端面与第一固定管14的上端面抵接。第一平面轴承26的下端面与第一压环25的上端面抵接,第一平面轴承26的上端面与第一外齿圈22的下端面抵接。通过裁切套管21通过第一压环25和第一平面轴承26支撑在第一固定管14上,限制裁切套管21沿第一固定孔141的轴线方向移动;通过第一压环25和第一平面轴承26将裁切套管21与第一固定管14隔开,防止裁切套管21与第一固定管14相对磨损;另外设置第一平面轴承26进一步减小裁切套管21与第一固定管14的磨损。

参照图5,第一固定孔141的内壁开设有第一固定环槽142,第一固定环槽142内设置有第一卡簧143,第一卡簧143的内径大于裁切套管21的外径。裁切套管21外套设有第一滚子轴承144,第一滚子轴承144位于第一固定孔141内且位于第一卡簧143的上方。第一滚子轴承144的内径与裁切套管21的外径相同,第一滚子轴承144的外径与第一固定管14的内径相同。

参照图5,第一压环25的内径小于第一固定管14的内径,使第一压环25对第一固定孔141上开口部分遮挡并可以防止第一滚子轴承144脱离第一固定孔141。

参照图8,第二固定孔151的内壁开设有第二固定环槽152,第二固定环槽152内设置有第二卡簧153,第二卡簧153的内径大于裁切套管21的外径。裁切套管21外套设有第二滚子轴承154,第二滚子轴承154位于第二固定孔151内且位于第二卡簧153的下方。第二滚子轴承154的内径与裁切套管21的外径相同,第二滚子轴承154的外径与第二固定管15的内径相同。套筒241的上端面与裁切套管21的下端面之间的距离不大于第二滚子轴承154的高度,第二滚子轴承154的下端面与套筒241的上端面抵接。

参照图5和图9,送料结构3包括送料套管31、端面齿圈35、第二外齿圈33、第三外齿圈34和第二操作组件36。裁切套管21的上端面开设有第一穿孔211,第一穿孔211与裁切套管21同轴线。送料套管31设置于工作台1上且穿过裁切套管21,送料套管31可以沿第一穿孔211的轴线旋转。

参照图5和图8,送料套管31的内径小于第一穿孔211的内径。裁切套管21沿轴线方向的两个端面均开设有第一定位环槽212,第一定位环槽212的内壁与第一穿孔211连通。第一定位环槽212内设置有第三滚子轴承213,第三滚子轴承213套设在裁切套管21外,第三滚子轴承213的外径与第一定位环槽212的内径相同,第三滚子轴承213的内径与裁切套管21的外径相同。

参照图5和图9,送料套管31的外圆周面固定连接有第一定位环块315,第一定位环块315位于裁切套管21上方。裁切套管21外套设有第二平面轴承214和第二压环215。第二压环215的下端面与裁切套管21的上端面抵接。第二平面轴承214的下端面与第二压环215的上端面抵接,第二平面轴承214的上端面与第一定位环块315的下端面抵接。

参照图5和图9,第二压环215的内径小于第一定位环槽212的内径,当第二压环215与裁切套管21的上端面抵接时,使第三滚子轴承213不易脱离第一定位环槽212。

参照图5和图9,端面齿圈35的轮齿朝向远离底板12(参图3)的一侧,端面齿圈35的内圆周面一体生成有操作套管32,操作套管32朝远离底板12的一侧延伸。操作套管32通过三个螺栓与送料套管31的外圆周面可拆卸连接,操作套管32位于第一外齿圈22的上方。

参照图3和图9,支撑板13朝向立柱11的一侧固定连接有第一支撑杆132和第二支撑杆133,第一支撑杆132位于第二支撑杆133的下方,且位于端面齿圈35的上方。第二外齿圈33套设于第一支撑杆132外,第二外齿圈33可沿第一支撑杆132的轴线方向旋转。第二外齿圈33与端面齿圈35相互啮合。

参照图3和图9,第三外齿圈34套设于第二支撑杆133外,第三外齿圈34可沿第二支撑杆133的轴线方向旋转。第二外齿圈33与第三外齿圈34相互啮合。

参照图2和图9,第二操作组件36包括第一锥齿轮361、第二锥齿轮362和第一支撑座363。第一锥齿轮361通过螺栓与送料套管31的外圆周面连接,第一锥齿轮361位于裁切套管21的下方。第一锥齿轮361的上端面与裁切套管21的下端面之间的距离不大于第三滚子轴承213的高度,使第三滚子轴承213不易脱离定位环槽。

参照图2和图9,第一支撑座363固定连接于与底板12下方,且位于送料套管31的一侧。第一支撑座363上转动连接有同一个第一驱动杆364。第一驱动杆364远离送料套管31的一侧设置有驱动第一驱动杆364正/反转的第二驱动件,第二驱动件设置于底板12上,第二驱动件可以为步进电机或伺服电机。第二锥齿轮362通过螺栓与第一驱动杆364的外圆周面连接,第二锥齿轮362位于第一支撑座363靠近送料套管31的一侧,第二锥齿轮362与第一锥齿轮361相互啮合。

参照图2和图9,第二驱动件驱动第一驱动杆364和第二锥齿轮362一起转动,由于第一锥齿轮361与第二锥齿轮362相互啮合,第二锥齿轮362带动第一锥齿轮361转动,第一锥齿轮361带动送料套管31和端面齿圈35一起转动,由于第二外齿圈33与端面齿圈35相互啮合,端面齿圈35带动第二外齿圈33转动,由于第二外齿圈33与第三外齿圈34相互啮合,第二外齿圈33带动第三外齿圈34一端,再由第三外齿圈34带动物料移动。

参照图9,支撑板13的上方通过螺栓连接有针板134,针板134的上端面开设置有通孔1341和针孔1342。第三外齿圈34的部分穿过通孔1341,使第三外齿圈34略高于针板134。针孔1342用于供罗拉车上的针和线穿过。

参照图5和图10,旋梭结构4包括旋梭轴41、旋梭本体42和第三操作组件43。送料套管31的上端面开始有第二穿孔311,第二穿孔311与送料套管31同轴线。旋梭轴41设置于工作台1上且穿过送料套管31,旋梭轴41可沿第二穿孔311的轴线旋转。旋梭轴41的外径小于第二穿孔311的内径。旋梭本体42安装于旋梭轴41的上端,旋梭本体42内可以放置梭芯。

参照图10和图11,旋梭轴41的外圆周面固定连接有第二定位环块411,第二定位环块411位于送料套管31上方。旋梭轴41外套设有第三平面轴承314,第三平面轴承314的下端面与送料套管31的上端面抵接,第三平面轴承314的上端面与第二定位环块411的下端面抵接。

参照图5和图11,送料套管31沿轴线方向的两侧均开设有第二定位环槽312,第二定位环槽312的内壁与第二穿孔311连通。第二定位环槽312内设置有第四滚子轴承313,第四滚子轴承313套设在旋梭轴41外。第四滚子轴承313的外径与第二定位环槽312的内径相同,第四滚子轴承313的内径与旋梭轴41的外径相同。

参照图2和图10,第三操作组件43位于送料套管31下方,第三操作组件43包括第三锥齿轮431、第四锥齿轮432和第二支撑座433。第三锥齿轮431通过螺栓与旋梭轴41的圆周面连接。

参照图2和图10,第二支撑座433设置有两个,两个第二支撑座433均固定连接于底板12的下端面。两个第二支撑座433沿第一驱动杆364的轴线方向阵列分布,且分别位于的旋梭轴41的两侧。其中一个第二支撑座433位于两个第一支撑座363之间,第二支撑座433上开设有通第一驱动杆364穿过的孔。

参照图2和图10,两个第二支撑座433上转动连接有同一个第二驱动杆434。第四锥齿轮432通过螺栓与第二驱动杆434的圆周面连接,第四锥齿轮432与第三锥齿轮431相互啮合。

参照图2和图12,第四锥齿轮432上端面与送料套管31下端面的距离不大于第四滚子轴承313的高度。第二驱动杆434的一侧设置有驱动第二驱动杆434转动的第三驱动件,第三驱动件位于旋梭轴41远离第一支撑座363的一侧。第三驱动件设置于底板12上,第三驱动件可以为步进电机或伺服电机。

参照图2和图10,第三驱动件可以驱动第二驱动杆434转动,第二驱动杆434驱动第四锥齿轮432转动,由于第四锥齿轮432与第三锥齿轮431啮合,第四锥齿轮432驱动第三锥齿轮431和旋梭轴41转动,旋梭轴41带动旋梭本体42转动。

参照图1和图2,立柱11的上端通过合页铰接有旋梭罩5,旋梭罩5用于罩住旋梭本体42,对旋梭本体42保护,使灰尘不易进入到竖直孔111内。

本申请实施例一种罗拉车的实施原理为:将第一固定管14和第二固定管15安装到立柱11上的竖直孔111内,将裁切套管21穿过第一固定管14和第二固定管15,将送料套管31穿过裁切套管21,将旋梭轴41穿过送料套管31,减少裁切套管21、送料套管31和旋梭轴41在竖直孔111内使用的空间,即可以改小立柱11的外部体积。

以上所述仅为本申请的较佳实施例,并不用于限制本申请,凡在本申请的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。