一种含有机物的工业盐混盐处理系统

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及工业废水处理技术领域,具体为一种含有机物的工业盐混盐处理系统。

背景技术

高含盐有机废液一般指COD>10,000mg·L-1,含盐量>20,000mg·L-1的废液,主要来 源于农药、医药、煤化工等精细化工行业的浓缩母液及膜分离等工段,属于极难处理的有机 工业废液。目前产废企业大多采用三效蒸发等工艺进行预处理,进而产生大量的工业废盐或 工业混合废盐。

混合盐废液中盐类的最主要组分一般都是氯化钠、硫酸钠,这两种组分总和可占到废水 中所有盐的90-95%,所以当前主流的技术方向是致力于在蒸发结晶过程中实现硫酸钠和氯 化钠的工业级提纯分离,从而实现外销。

目前常用的分质分盐处理系统主要有两种:纯热法结晶分盐系统、纳滤膜法分盐+热法/ 冷法结晶组合处理系统,可以实现氯化钠、硫酸钠结晶盐的分离,但是所用分盐系统存在缺 陷:

一、成品盐回收率偏低,结晶盐纯度不达标,存在产品盐难外销、杂盐危废处置量居高 不下等问题;

二、现有的分质分盐处理系统使得分盐中存在一定量的有机物无法处理,导致最终影响 结晶盐品质,使得蒸发结晶得到的结晶盐表面仍然包裹有大量有机物,不能做副产品销售, 只能作为危废处置,带来昂贵的二次处理费用;

三、常规蒸发浓缩结晶设备伴随浓缩比的提高废液的沸点不断上升,致使蒸发效率低而 且蒸发系统容易结垢,从而影响设备的稳定运行和处理能力,且通过目前常规蒸发浓缩结晶 设备获得的废盐渣的含水率较高,使得后续热处理能耗较高;

因此,有必要提供一种工业盐混盐处理系统,以进一步提升混盐回收率并降低其作为危 废排放的杂盐产出量,且能输出满足下游厂家生产需求的工业盐。

发明内容

本发明的目的在于提供一种含有机物的工业盐混盐处理系统,以解决上述背景技术中提 出的问题。

为了解决上述技术问题,本发明提供如下技术方案:一种含有机物的工业盐混盐处理系 统,包括预处理机构、干燥机构、盐渣脱毒处理机构、溶解过滤机构、纳滤分盐机构、储存 机构、废气处理机构,所述预处理机构的输出端和干燥机构输入端连接,所述干燥机构输出 端和盐渣脱毒处理机构输入端连接,所述盐渣脱毒处理机构输出端和溶解过滤机构输入端连 接,所述溶解过滤机构输出端和纳滤分盐机构输入端连接,所述纳滤分盐机构输出端和储存 机构输入端连接,所述预处理机构用于将混合盐溶液预处理,所述干燥机构用以对混合盐溶 液干燥处理,其干燥设备依据混合盐溶液中有机物浓度而定,干燥后得到混合盐渣,所述盐 渣脱毒处理机构用以对盐渣进行高温热脱毒处理,以消除其中所含有机物,所述溶解过滤机 构用以对脱毒处理后的盐渣进行溶解,再过滤掉其中不溶性的碳杂质,得到混合盐溶液,所 述纳滤分盐机构用以对混合盐溶液进行高压纳滤分盐处理,得到纯盐,所述储存机构用于储 存纯盐,所述废气处理机构用于对干燥机构和盐渣脱毒处理机构产生的不凝废气进行处理, 以使其达标排放,使用本系统可有效提高结晶盐纯度,提高成品盐回收率,降低分盐难度, 保证结晶盐的品质和产量,得到的结晶盐可达到工业盐二级标准,可以外售,实现资源化利 用的同时具有较高的经济效益。

优选的,所述预处理机构包括混合盐溶液储存槽、调节池、均质混合罐、超滤器、超滤 成品水箱、中和反应罐,所述混合盐溶液储存槽输出端和调节池输入端连接,所述混合盐溶 液储存槽和调节池之间设置有输液泵,用于将混合盐溶液储存槽内的混盐溶液泵入调节池 内,所述调节池输出端和均质混合罐输入端连接,所述均质混合罐输出端和超滤器输入端连 接,所述均质混合罐中的混盐溶液先通过进水泵泵入过滤器,再经过滤器过滤较大杂质后进 入超滤器,所述超滤器输出端和超滤成品水箱输入端连接,所述超滤成品水箱输出端和中和 反应罐输入端连接,所述超滤成品水箱和反应罐之间设置有输液泵,所述调节池用于使混盐 溶液在处理前具有稳定的水量和均匀的水质,防止水质和水量的变化造成废水处理过程失 常,所述均质混合罐用于将混盐溶液均匀混合,使混盐溶液各部分成分含量都相同,所述超 滤器用以滤除混盐溶液中的纳米级悬浮物、胶体、微粒和病毒大分子,混盐溶液经过超滤器 过滤后产生的浓水再次进入均质混合罐再次进行均匀混合,所述超滤成品水箱用于暂存经超 滤器超滤完成的混盐溶液,所述中和反应罐内设置有pH在线测定仪,用以控制混盐溶液的 pH值。

优选的,所述干燥机构包括第一COD检测仪、三效蒸发器、离心分离器,中和反应罐输 出端连接三效蒸发器输入端,所述COD检测仪位于中和反应罐和三效蒸发器之间,所述三效 蒸发器输出端连接离心分离器输入端,所述COD检测仪用以测量预处理的混盐溶液中的COD 值,当COD浓度为5~10万mg/l时使用离心分离器,所述三效蒸发器用于将混盐溶液蒸发浓 缩,所述离心分离器用于将混盐溶液中的水分进一步去除,得到混盐固体。

优选的,所述干燥机构包括第一COD检测仪、三效蒸发器、薄层干燥器,中和反应罐输 出端连接三效蒸发器输入端,所述COD检测仪位于中和反应罐和三效蒸发器之间,所述三效 蒸发器输出端连接薄层干燥器输入端,所述COD检测仪用以测量预处理的混盐溶液中的COD 值,当COD浓度为10~15万mg/l时使用薄层干燥器,所述三效蒸发器用于将混盐溶液蒸发 浓缩,所述薄层干燥器用于将混盐溶液中的水分进一步去除,得到混盐固体,所述薄层干燥 器为内部具有夹套的双转筒刮刀干燥器,所述干燥器的布料装置为喷洒头、料盘浸液、底部 喷溅、辅辊式、搅拌浸液式以及泵输送浸液式中的一种或几种。

优选的,所述盐渣脱毒处理机构包括灼烧炉,所述离心分离器输出端连接灼烧炉输入端, 干燥之后的混盐固体通过传输装置输送到灼烧炉进行有机物的脱除,传输装置为螺旋输送 器、溜槽、搅龙输送机、气力输送中的一种或几种,螺旋输送器可采用无轴、U型、管式以 及双轴螺旋输送机中的一种或几种,所述灼烧炉用以去除离心分离器得到的混盐固体中的有 机物,所述经过离心分离器处理的混盐固体中的机物含量为1~5%,为低浓度的有机物混盐固 体。

优选的,所述盐渣脱毒处理机构包括熔融炉,所述薄层干燥器输出端连接熔融炉输入端, 干燥之后的混盐固体通过传输装置输送到熔融炉进行有机物的脱除,传输装置为螺旋输送 器、溜槽、搅龙输送机、气力输送中的一种或几种,螺旋输送器可采用无轴、U型、管式以 及双轴螺旋输送机中的一种或几种,所述熔融炉用以去除薄层干燥器得到的混盐固体中的有 机物,所述经过薄层干燥器处理的混盐固体中的机物含量为10~15%,为高浓度的有机物混盐 固体。

优选的,所述溶解过滤机构包括溶解过滤槽,所述灼烧炉或熔融炉输出端连接溶解过滤 槽输入端,所述溶解过滤槽用于将去除有机物的混盐固体进行溶解,二次配置成混盐溶液, 从而过滤其中不溶性的碳杂质。

优选的,所述纳滤分盐机构包括第二COD检测仪、高压纳滤分盐装置、催化氧化器、氯 化钠蒸发结晶装置、硫酸钠蒸发结晶装置,所述高压纳滤分盐装置包括增压泵、保安过滤器、 高压泵、纳滤膜组,二次配置的混盐溶液依次经过保安过滤器的过滤、增压泵、高压泵的增 压后进入纳滤膜组进行分盐,所述催化氧化器为EP催化氧化器,所述氯化钠蒸发结晶装置 包括氯化钠蒸发结晶器、氯化钠稠厚器和氯化钠离心干燥机,所述氯化钠蒸发结晶器的输出 端口与氯化钠稠厚器的输入端连接,所述氯化钠稠厚器的输出端与所述氯化钠离心干燥机的 输入端连通,氯化钠溶液经过蒸发结晶、氯化钠固体颗粒沉降、离心干燥后收集成为工业副 销品,所述硫酸钠蒸发结晶装置包括硫酸钠蒸发结晶器、硫酸钠稠厚器和硫酸钠离心干燥机, 所述硫酸钠蒸发结晶器的输出端与硫酸钠稠厚器的输入端连通,所述硫酸钠稠厚器的输出端 与硫酸钠离心干燥机的输入端连通,硫酸钠溶液经过蒸发结晶、氯化钠固体颗粒沉降、离心 干燥后收集成为工业副销品,所述溶解过滤槽输出端连接高压纳滤分盐装置或催化氧化器的 输入端,所述催化氧化器输出端连接高压纳滤分盐装置输入端,所述第二COD检测仪设置于 溶解过滤槽与高压纳滤分盐装置、催化氧化器之间,所述高压纳滤分盐装置输出端连接氯化 钠蒸发结晶装置或硫酸钠蒸发结晶装置输入端,所述第二COD检测仪用于测量二次配置的混 盐溶液的COD值,当COD浓度高于设定值时,二次配置的混盐溶液进入催化氧化器,当COD 浓度满足设定值时,二次配置的混盐溶液进入高压纳滤分盐装置,所述高压纳滤分盐装置用 于将二次配置的混盐溶液分离为氯化钠溶液和硫酸钠溶液,所述催化氧化器用于进一步降解 二次配置的混盐溶液中的残留有机物,所述氯化钠蒸发结晶装置用于将氯化钠溶液结晶成氯 化钠固体盐,所述硫酸钠蒸发结晶装置用于将硫酸钠溶液结晶成硫酸钠固体盐。

优选的,所述储存机构包括氯化钠储存箱和硫酸钠储存箱,所述氯化钠蒸发结晶装置输 出端连接氯化钠储存箱输入端,所述硫酸钠蒸发结晶装置输出端连接硫酸钠储存箱输入端, 所述氯化钠储存箱用于储存氯化钠蒸发结晶装置得到的氯化钠结晶,所述氯化钠储存箱用于 储存硫酸钠蒸发结晶装置得到的硫酸钠结晶。

优选的,所述废气处理机构包括二燃室、余热锅炉、急冷塔、干式脱酸塔、袋式除尘器、 洗涤塔、烟气加热器、烟囱,所述灼烧炉输出端连接二燃室输入端,所述熔融炉输出端连接 二燃室输入端,所述均质混合罐输出端连接二燃室输入端,所述中和反应罐输出端连接二燃 室输入端,所述二燃室输出端连接余热锅炉输入端,所述余热锅炉输出端连接急冷塔输入端, 所述急冷塔输出端连接干式脱酸塔输入端,所述干式脱酸塔输出端连接袋式除尘器输入端, 所述袋式除尘器输出端连接洗涤塔输入端,所述洗涤塔输出端连接烟气加热器输入端,所述 烟气加热器输出端连接烟囱输入端,所述二燃室用于将灼烧炉、熔融炉、均质混合罐、中和 反应罐产生的不凝气燃烧处理,所述灼烧炉、熔融炉与二燃室之间设置有旋风除尘器,用于 收集部分烟气夹带出来的成品盐,捕获的固相废盐渣进入盐渣脱毒处理机构进行再次处理, 所述余热锅炉采用膜式水冷壁蒸汽锅炉,用于收集废气的热量,将废气的热量转化为热水或 蒸汽供其它工段使用,提高了能量利用率,所述急冷塔用于冷却废气,所述干式脱酸塔用于 去除废气中的酸性气体,所述袋式除尘器用于将废气中的细小粉尘过滤,经过袋式除尘器处 理的废气经引风机进入洗涤塔,所述洗涤塔用于吸附废气中所含的酸性或碱性污物,所述烟 气加热器用于将废气升温,所述烟囱用于将处理完成的废气排入大气。

与现有技术相比,本发明所达到的有益效果是:

1、本发明中的“干燥机构+渣脱毒处理机构+纳滤分盐机构”结合的混盐处理系统,可 有效提高结晶盐纯度,提高成品盐回收率,降低分盐难度,保证结晶盐品质和产量;

2、本系统产出的氯化钠和硫酸钠结晶,无混合废盐产出,得到的氯化钠纯度大于97.5%, 达到《GB/T 5462-2015工业盐》中精制工业干盐二级标准,可作为工业盐原料,得到的硫 酸钠纯度>97%,达到《GB/T 6009-2014工业无水硫酸钠》中二类合格品标准,均可作为副 产品外销;

3、采用“干燥机构+渣脱毒处理机构+纳滤分盐机构”的混盐处理系统,将三效蒸发之 后的混合盐废液进一步进行浓缩,形成含水量更低的盐渣,进入盐渣脱毒处理子系统中进行 高温处理,从而降低能耗,此外通过盐渣脱毒处理子系统的高温处理,干燥子系统干燥之后 的混合废盐中所夹带的一定量的有机物基本上被处理完全,在进一步通过纳滤分盐子系统处 理之后得到的结晶盐可做副产外售,实现资源化利用的同时具有较高的经济效益;

4、对于高含有机物混合盐废液通过干燥子系统中薄层干燥器干燥得到的混合盐渣拥有 很低的含水率,解决了传统蒸发结晶器伴随浓缩比的提高废液沸点不断上升,致使蒸发效率 低的问题。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一 起用于解释本发明,并不构成对本发明的限制。在附图中:

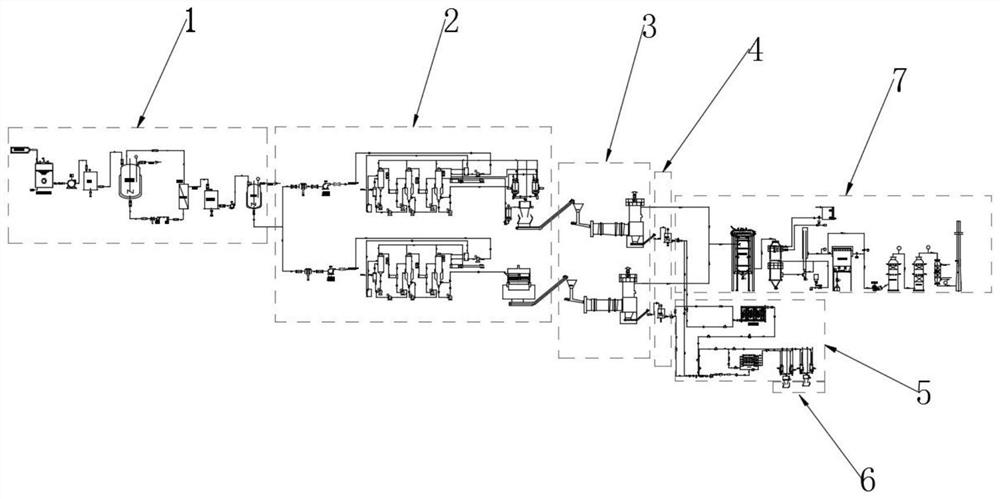

图1是本发明一种含有机物的工业盐混盐处理系统的示意图;

图2是本发明预处理机构的示意图;

图3是本发明干燥机构、盐渣脱毒处理机构、溶解过滤机构的示意图;

图4是本发明纳滤分盐机构、储存机构的示意图;

图5是本发明废气处理机构的示意图;

图中:1、预处理机构;2、干燥机构;3、盐渣脱毒处理机构;4、溶解过滤机构;5、 纳滤分盐机构;6、储存机构;7、废气处理机构;8、混合盐溶液储存槽;9、调节池;10、 均质混合罐;11、超滤器;12、超滤成品水箱;13、中和反应罐;14、第一COD检测仪;15、 三效蒸发器;16、离心分离器;17、薄层干燥器;18、灼烧炉;19、熔融炉;20、溶解过滤 槽;21、第二COD检测仪;22、高压纳滤分盐装置;23、催化氧化器;24、氯化钠蒸发结晶 装置;25、硫酸钠蒸发结晶装置;26、二燃室;27、余热锅炉;28、急冷塔;29、干式脱酸 塔;30、袋式除尘器;31、洗涤塔;32、烟气加热器;33、烟囱;34、氯化钠储存箱;35、 硫酸钠储存箱。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描 述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明 中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例, 都属于本发明保护的范围。

本发明提供技术方案如下:如图1,一种含有机物的工业盐混盐处理系统,包括预处理 机构1、干燥机构2、盐渣脱毒处理机构3、溶解过滤机构4、纳滤分盐机构5、储存机构6、废气处理机构7,所述预处理机构1的输出端和干燥机构2输入端连接,所述干燥机构2输 出端和盐渣脱毒处理机构3输入端连接,所述盐渣脱毒处理机构3输出端和溶解过滤机构4 输入端连接,所述溶解过滤机构4输出端和纳滤分盐机构5输入端连接,所述纳滤分盐机构 5输出端和储存机构6输入端连接,所述预处理机构1用于将混合盐溶液预处理,所述干燥 机构2用以对混合盐溶液干燥处理,其干燥设备依据混合盐溶液中有机物浓度而定,干燥后得到混合盐渣,所述盐渣脱毒处理机构3用以对盐渣进行高温热脱毒处理,以消除其中所含有机物,所述溶解过滤机构4用以对脱毒处理后的盐渣进行溶解,再过滤掉其中不溶性的碳杂质,得到混合盐溶液,所述纳滤分盐机构5用以对混合盐溶液进行高压纳滤分盐处理,得到纯盐,所述储存机构6用于储存纯盐,所述废气处理机构7用于对干燥机构2和盐渣脱毒处理机构3产生的不凝废气进行处理,以使其达标排放,使用本系统可有效提高结晶盐纯度, 提高成品盐回收率,降低分盐难度,保证结晶盐的品质和产量,得到的结晶盐可达到工业盐 二级标准,可以外售,实现资源化利用的同时具有较高的经济效益。

如图2,所述预处理机构1包括混合盐溶液储存槽8、调节池9、均质混合罐10、超滤器11、超滤成品水箱12、中和反应罐13,所述混合盐溶液储存槽8输出端和调节池9输入 端连接,所述混合盐溶液储存槽8和调节池9之间设置有输液泵,用于将混合盐溶液储存槽 8内的混盐溶液泵入调节池9内,所述调节池9输出端和均质混合罐10输入端连接,所述均 质混合罐10输出端和超滤器11输入端连接,所述均质混合罐10中的混盐溶液先通过进水 泵泵入过滤器,再经过滤器过滤较大杂质后进入超滤器11,所述超滤器11输出端和超滤成 品水箱12输入端连接,所述超滤成品水箱12输出端和中和反应罐13输入端连接,所述超 滤成品水箱12和反应罐13之间设置有输液泵,所述调节池9用于使混盐溶液在处理前具有 稳定的水量和均匀的水质,防止水质和水量的变化造成废水处理过程失常,所述均质混合罐 10用于将混盐溶液均匀混合,使混盐溶液各部分成分含量都相同,所述超滤器11用以滤除 混盐溶液中的纳米级悬浮物、胶体、微粒和病毒大分子,混盐溶液经过超滤器11过滤后产 生的浓水再次进入均质混合罐10再次进行均匀混合,所述超滤成品水箱12用于暂存经超滤器11超滤完成的混盐溶液,所述中和反应罐13内设置有pH在线测定仪,用以控制混盐溶 液的pH值。

如图3,所述干燥机构2包括第一COD检测仪14、三效蒸发器15、离心分离器16,中和反应罐13输出端连接三效蒸发器15输入端,所述COD检测仪14位于中和反应罐13和三 效蒸发器15之间,所述三效蒸发器15输出端连接离心分离器16输入端,所述COD检测仪 14用以测量预处理的混盐溶液中的COD值,当COD浓度为5~10万mg/l时使用离心分离器 16,所述三效蒸发器15用于将混盐溶液蒸发浓缩,所述离心分离器16用于将混盐溶液中的 水分进一步去除,得到混盐固体。

如图3,所述干燥机构2包括第一COD检测仪14、三效蒸发器15、薄层干燥器17,中和反应罐13输出端连接三效蒸发器15输入端,所述COD检测仪14位于中和反应罐13和三 效蒸发器15之间,所述三效蒸发器15输出端连接薄层干燥器17输入端,所述COD检测仪 14用以测量预处理的混盐溶液中的COD值,当COD浓度为10~15万mg/l时使用薄层干燥器 17,所述三效蒸发器15用于将混盐溶液蒸发浓缩,所述薄层干燥器17用于将混盐溶液中的 水分进一步去除,得到混盐固体,所述薄层干燥器17为内部具有夹套的双转筒刮刀干燥器, 所述干燥器的布料装置为喷洒头、料盘浸液、底部喷溅、辅辊式、搅拌浸液式以及泵输送浸 液式中的一种或几种。

如图3,所述盐渣脱毒处理机构3包括灼烧炉18,所述离心分离器16输出端连接灼烧 炉18输入端,干燥之后的混盐固体通过传输装置输送到灼烧炉18进行有机物的脱除,传输 装置为螺旋输送器、溜槽、搅龙输送机、气力输送中的一种或几种,螺旋输送器可采用无轴、 U型、管式以及双轴螺旋输送机中的一种或几种,所述灼烧炉18用以去除离心分离器16得 到的混盐固体中的有机物,所述经过离心分离器16处理的混盐固体中的机物含量为1~5%, 为低浓度的有机物混盐固体。

如图3,所述盐渣脱毒处理机构3包括熔融炉19,所述薄层干燥器17输出端连接熔融 炉19输入端,干燥之后的混盐固体通过传输装置输送到熔融炉19进行有机物的脱除,传输 装置为螺旋输送器、溜槽、搅龙输送机、气力输送中的一种或几种,螺旋输送器可采用无轴、 U型、管式以及双轴螺旋输送机中的一种或几种,所述熔融炉19用以去除薄层干燥器17得 到的混盐固体中的有机物,所述经过薄层干燥器17处理的混盐固体中的机物含量为10~15%, 为高浓度的有机物混盐固体。

如图3,所述溶解过滤机构4包括溶解过滤槽20,所述灼烧炉18或熔融炉19输出端连 接溶解过滤槽20输入端,所述溶解过滤槽20用于将去除有机物的混盐固体进行溶解,二次 配置成混盐溶液,从而过滤其中不溶性的碳杂质。

如图4,所述纳滤分盐机构5包括第二COD检测仪21、高压纳滤分盐装置22、催化氧化 器23、氯化钠蒸发结晶装置24、硫酸钠蒸发结晶装置25,所述高压纳滤分盐装置22包括增 压泵、保安过滤器、高压泵、纳滤膜组,二次配置的混盐溶液依次经过保安过滤器的过滤、 增压泵、高压泵的增压后进入纳滤膜组进行分盐,所述催化氧化器23为EP催化氧化器,所 述氯化钠蒸发结晶装置24包括氯化钠蒸发结晶器、氯化钠稠厚器和氯化钠离心干燥机,所 述氯化钠蒸发结晶器的输出端口与氯化钠稠厚器的输入端连接,所述氯化钠稠厚器的输出端 与所述氯化钠离心干燥机的输入端连通,氯化钠溶液经过蒸发结晶、氯化钠固体颗粒沉降、 离心干燥后收集成为工业副销品,所述硫酸钠蒸发结晶装置25包括硫酸钠蒸发结晶器、硫 酸钠稠厚器和硫酸钠离心干燥机,所述硫酸钠蒸发结晶器的输出端与硫酸钠稠厚器的输入端 连通,所述硫酸钠稠厚器的输出端与硫酸钠离心干燥机的输入端连通,硫酸钠溶液经过蒸发 结晶、氯化钠固体颗粒沉降、离心干燥后收集成为工业副销品,所述溶解过滤槽20输出端 连接高压纳滤分盐装置22或催化氧化器23的输入端,所述催化氧化器23输出端连接高压 纳滤分盐装置22输入端,所述第二COD检测仪21设置于溶解过滤槽20与高压纳滤分盐装 置22、催化氧化器23之间,所述高压纳滤分盐装置22输出端连接氯化钠蒸发结晶装置24 或硫酸钠蒸发结晶装置25输入端,所述第二COD检测仪21用于测量二次配置的混盐溶液的 COD值,当COD浓度高于设定值时,二次配置的混盐溶液进入催化氧化器23,当COD浓度满 足设定值时,二次配置的混盐溶液进入高压纳滤分盐装置22,所述高压纳滤分盐装置22用 于将二次配置的混盐溶液分离为氯化钠溶液和硫酸钠溶液,所述催化氧化器23用于进一步 降解二次配置的混盐溶液中的残留有机物,所述氯化钠蒸发结晶装置24用于将氯化钠溶液 结晶成氯化钠固体盐,所述硫酸钠蒸发结晶装置25用于将硫酸钠溶液结晶成硫酸钠固体盐。

如图5,所述储存机构6包括氯化钠储存箱34和硫酸钠储存箱35,所述氯化钠蒸发结 晶装置24输出端连接氯化钠储存箱34输入端,所述硫酸钠蒸发结晶装置25输出端连接硫 酸钠储存箱35输入端,所述氯化钠储存箱34用于储存氯化钠蒸发结晶装置24得到的氯化 钠结晶,所述氯化钠储存箱34用于储存硫酸钠蒸发结晶装置25得到的硫酸钠结晶。

如图5,所述废气处理机构7包括二燃室26、余热锅炉27、急冷塔28、干 式脱酸塔29、袋式除尘器30、洗涤塔31、烟气加热器32、烟囱33,所述灼烧 炉18输出端连接二燃室26输入端,所述熔融炉19输出端连接二燃室26输入端, 所述均质混合罐10输出端连接二燃室26输入端,所述中和反应罐13输出端连 接二燃室26输入端,所述二燃室26输出端连接余热锅炉27输入端,所述余热 锅炉27输出端连接急冷塔28输入端,所述急冷塔28输出端连接干式脱酸塔29 输入端,所述干式脱酸塔29输出端连接袋式除尘器30输入端,所述袋式除尘器30输出端连接洗涤塔31输入端,所述洗涤塔31输出端连接烟气加热器32输入 端,所述烟气加热器32输出端连接烟囱33输入端,所述二燃室26用于将灼烧 炉18、熔融炉19、均质混合罐10、中和反应罐13产生的不凝气燃烧处理,所 述灼烧炉18、熔融炉19与二燃室26之间设置有旋风除尘器,用于收集部分烟 气夹带出来的成品盐,捕获的固相废盐渣进入盐渣脱毒处理机构3进行再次处理,

实施例1:将9000t/a的COD为5-10万mg/l,盐分为10%的低浓度混合盐废液从混合盐溶液储存罐中送入预处理机构1中,低浓度混合盐有机废液经过均质混合罐10预处理后送入中和反应槽13,通过投加氢氧化钠或少量硫酸调节PH,将少量硫酸或氢氧化钠转变为氯化钠和硫酸钠,中和反应槽13内设置pH在线测定仪,控制PH值为7,

反应完成后进入干燥机构2中的三效蒸发器15进行干燥处理,通过离心分离器16分离 得到混合盐渣,三效蒸发器15产生的气体经过冷凝器冷凝后输送至废水处理站处理,不凝 气输送至二燃室26作为助燃空气燃烧处理;离心分离器16产出的混合盐渣通过螺旋输送和 其他外部接收的低有机物盐渣(含水率5-10%,有机物含量1-5%,年处理量为4500t/a)通 过大料仓及其输送系统送入灼烧炉18(即盐渣脱毒处理机构3)进行灼烧处理,进一步去除 颗粒中夹杂的有机物,灼烧过程产生的废气送入二燃室26焚烧处理;

灼烧后的混盐溶液泵入溶解过滤槽20(即溶解过滤机构4)进行过滤溶解,溶解盐液COD 控制在30mg/l以内;过滤后的溶液泵入纳滤分盐机构5进行分盐,分盐后的硫酸钠和氯化 钠溶液进入氯化钠蒸发结晶装置24、硫酸钠蒸发结晶装置25进行蒸发结晶处理,结晶冷凝 水回用于溶解过滤槽20,结晶的硫酸钠和氯化钠达到相关产品标准,废气经过冷凝器冷凝后 送厂区污水站处理,过滤残渣进一步处理。

实施例2:将15000t/a的COD为10-15万mg/l,盐分为15%的高浓度混合盐废液从混合盐溶液储存罐中送入预处理机构1中,高浓度混合盐有机废液经过均质混合罐10预处理后送入中和反应槽13,通过投加氢氧化钠或少量硫酸调节PH,将少量硫酸或氢氧化钠转变为氯化钠和硫酸钠,反应槽内设置pH在线测定仪,控制PH值为7;

反应完成后进入干燥机构2中的三效蒸发器15进行干燥处理,三效蒸发产生的气体经 过冷凝器冷凝后输送至废水处理站处理,不凝气输送至二燃室26作为助燃空气燃烧处理, 三效蒸发得到的浓液以及高浓度含盐有机废液送入薄层干燥器17内进行干燥,干燥热源来 自厂区自建导热油锅炉,薄层干燥器17内为负压环境,产生的废气通过冷凝器冷凝,冷凝 水泵入厂区污水站处理,不凝气送入二燃室26焚烧处理;

薄层干燥器排出的盐渣以及部分三效蒸发直接产出的废盐通过螺旋输送和其他外部接 收高有机物盐渣(含水率10-15%,有机物含量10-15%,年处理量为4500t/a)通过大料仓及 其输送系统送入熔融炉19(即盐渣脱毒处理机构3)进行熔融处理,产生的废气送入二燃室 26焚烧处理;

熔融处理后的混盐溶液泵入溶解过滤槽20(即溶解过滤机构4)进行过滤溶解,溶解盐 液COD控制在30mg/l以内;过滤后的溶液泵入纳滤分盐机构5进行分盐,分盐后的硫酸钠 和氯化钠溶液进入氯化钠蒸发结晶装置24、硫酸钠蒸发结晶装置25进行蒸发结晶处理,结 晶冷凝水回用于溶解过滤槽20,结晶的硫酸钠和氯化钠达到相关产品标准,废气经过冷凝器 冷凝后送厂区污水站处理,过滤残渣送入活性炭回收系统进一步处理。

最终通过本工业盐混盐处理系统每年可回收硫酸钠产品8460吨,质量可达《工业无水 硫酸钠》(GB/T6009-2014)中II类合格品标准,可用于该产品主要用于蓄电池、光学玻璃、 印染、合成洗涤剂、维尼纶、燃料、普通玻璃、造纸工业、纤维生产及无机盐等工业原料等; 此外,每年可回收氯化钠产品2115吨,质量可达《工业盐》(GB/T5462-2015)中工业干盐二级标准,可作为工业盐原料,具有实用性。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者 操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这 种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排 他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而 且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有 的要素。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管 参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前 述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发 明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围 之内。

- 一种含有机物的工业盐混盐处理系统

- 一种含有机物的工业盐混盐处理系统