一种用于全生物降解吹膜机的高精度吹膜机构

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及吹膜机设备技术领域,尤其涉及一种用于全生物降解吹膜机的高精度吹膜机构。

背景技术

吹膜机是将塑料粒子加热融化再吹成薄膜的机器,吹膜机分为很多种,有PE、POF、PVC等等,用全新的粒子吹出的是新料,色泽均称,干净,袋子拉伸好,其加工过程为:将干燥的聚乙烯粒子加入下料斗中,靠粒子本身的重量从料斗进入螺杆,当粒料与螺杆斜棱接触后,旋转的斜棱面对塑料产生与斜棱面向垂直的推力,将塑料粒子向前推移,推移过程中,由于塑料与螺杆、塑料与机筒之间的摩擦以及粒子间的碰撞摩擦,同时还由于料筒外部加热而逐步溶化,熔融的塑料经机头过滤去杂质从模头模口出来,经风环冷却,吹胀经人字板,牵引辊,卷取将成品薄膜卷成筒。

然而,现有的吹膜机对于吹膜机构的设计过于简单与简陋,不能满足全生物降解膜的制备工艺所要求的精度,且对于薄膜生成的工艺精度以及送料速度均不能精准控制,自动化水平低,成品表面光泽度不够,厚度偏厚且不均,薄膜韧度差。

发明内容

针对上述问题,本发明提出一种用于全生物降解吹膜机的高精度吹膜机构,主要解决背景技术中的问题。

本发明提出一种用于全生物降解吹膜机的高精度吹膜机构,包括齿轮计量泵、送料泵和旋转模头,所述齿轮计量泵的进料端与所述送料机构连接,所述齿轮计量泵的出料端与所述送料泵的进料端连接,所述送料泵的出料端与所述旋转模头的进料口连接,所述旋转模头包括模头壳体和模头主体,所述模头主体的底端设置有所述进料口,所述进料口通过管道分别连接多个分料口,且每个分料口分别对应设置有一条送料通道,所有的所述送料通道最终汇聚到所述模头主体上端的混料通道处,并借由所述吹膜口进行吹膜成型。

进一步改进在于,所述旋转模头的上部设置有上冷却风环,所述旋转模头的下部设置有下冷却风环,所述下冷却风环上设置有第二风管,所述第二风管与冷却风机连接,所述上冷却风环上设置有第一风管,所述第一风管与设置在所述下冷却风环上的连接风口连接。

进一步改进在于,所述旋转模头的外表面和所述送料泵的外表面上均设置有保温贴片。

进一步改进在于,还包括牵引机构,所述牵引机构包括固定支架、人字板和牵引夹辊,所述固定支架固定设置在所述旋转模头的正上方,所述人字板呈“八”字型设置在所述固定支架的上方,所述人字板的上方设置有牵引夹辊,所述牵引夹辊用于将薄膜牵引至所述收卷机构,所述固定支架上还设置有第一导辊。

进一步改进在于,所述固定支架上还设置有第一导向管和第二导向管,所述第一导向管设置在所述人字板的正下方,且成横向设置,所述第二导向管设置在所述第一导向管的正下方,且与所述第一导向管互为垂直设置,所述第一导向管和所述第二导向管配合形成的矩形区域为薄膜的上升通道,所述第一导向管和所述第二导向管为碳纤维管、金属方管或塑胶方管中的一种,且第一导向管和第二导向管上开设有若干个上斜式风口,且所述第一导向管、所述第二导向管分别与所述冷却风机通过管道连接。

进一步改进在于,还包括收卷机构,所述收卷机构包括固定框架、旋转电机、收卷辊和集料辊,所述固定框架上分别设置有第二导辊、第三导辊和第四导辊,所述第二导辊、第三导辊和第四导辊用于配合所述第一导辊将薄膜牵引至所述收卷辊,所述收卷辊的旋转轴与旋转电机通过皮带传动连接,且所述收卷辊的相邻位置设置有集料辊,所述集料辊用于收集薄膜成品。

进一步改进在于,所述第二导向管上还设置有若干个热红外测温仪,所述热红外测温仪可以实时检测靠近导向管的薄膜表面温度,并根据检测到的温度调节风口的出风量,进一步加快薄膜的成型速度。

与现有技术相比,本发明的有益效果为:

本发明的高精度吹膜机构可用于生产全生物降解材料、PP、PE、PO等材料的吹膜成型,且本发明控制精准,可以保持高精度高效率的生产薄膜,生产过程稳定,流体料均匀且薄膜厚度可控,薄膜手感光滑细腻,可以满足高精度工艺产品的工艺需求。

附图说明

附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

图1为本发明一实施方式的整体结构示意图;

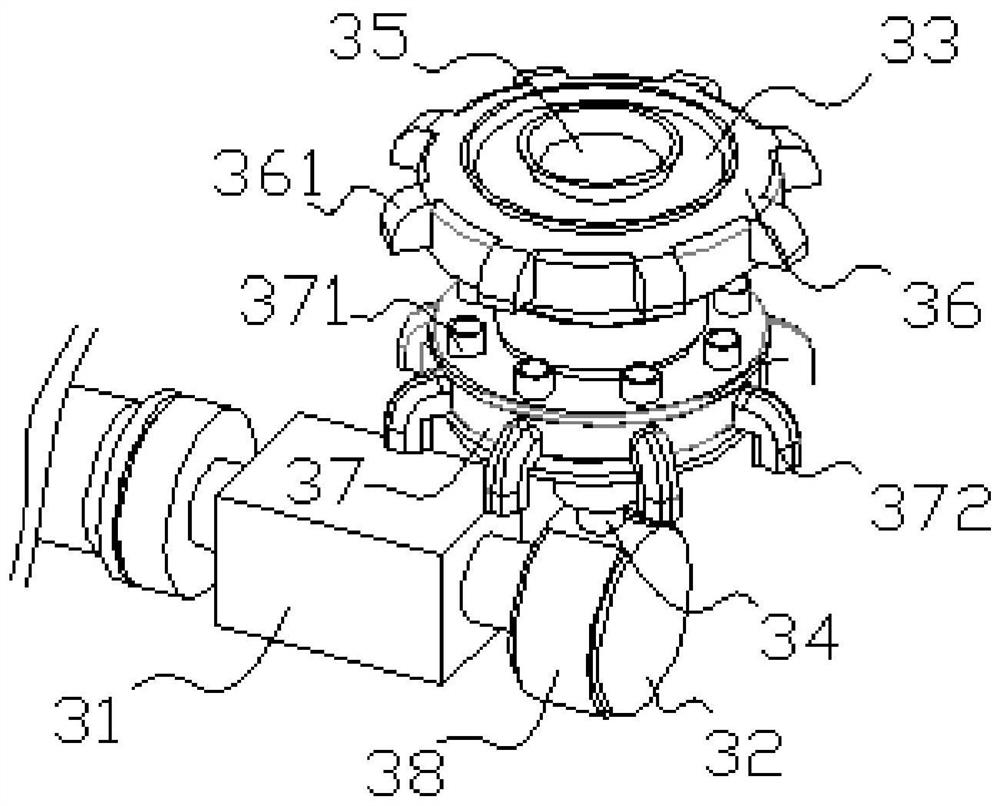

图2为本发明一实施方式的旋转模头整体结构示意图;

图3为本发明一实施方式的模头主体整体结构示意图;

图4为本发明一实施方式的模头正视结构示意图;

图5为本发明一实施方式的模头俯视结构示意图;

图6为本发明一实施方式的模头仰视结构示意图;

图7为本发明一实施方式的牵引机构整体结构示意图;

图8为本发明一实施方式的收卷机构整体结构示意图;

其中:31、齿轮计量泵;32、送料泵;33、旋转模头;34、进料口;341、分料口;342、送料通道;343、混料通道;35、吹膜口;36、上冷却风环;361、第一风管;37、下冷却风环;371、连接风口;372;第二风管;38、保温贴片;4、牵引机构;41、固定支架;42、人字板;43、第一导向管;44、第二导向管;45、第一导辊;46、牵引夹辊;5、收卷机构;51、固定框架;52、第二导辊;53、第三导辊;54、第四导辊;55、收卷辊;56、集料辊。

具体实施方式

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以是通过中间媒介间接连接,可以说两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明的具体含义。下面结合附图和实施例对本发明的技术方案做进一步的说明。

参照图1到图8,一种用于全生物降解吹膜机的高精度吹膜机构,包括齿轮计量泵31、送料泵32和旋转模头33,所述齿轮计量泵31的进料端与所述送料机构连接,所述齿轮计量泵31的出料端与所述送料泵32的进料端连接,所述送料泵32的出料端与所述旋转模头33的进料口34连接,所述旋转模头33包括模头壳体和模头主体,所述模头主体的底端设置有所述进料口34,所述进料口34通过管道分别连接多个分料口341,且每个分料口341分别对应设置有一条送料通道342,所有的所述送料通道342最终汇聚到所述模头主体上端的混料通道343处,并借由所述吹膜口35进行吹膜成型。

具体地,所述齿轮计量泵31主要用于精准计量进入所述吹膜机构3的流体原料,更加精准控制成品的厚度以及韧度,并在所述送料泵32的泵进下进入所述旋转模头33进行吹膜,而保温贴片38可以保持流体原料在所述旋转模头33中的温度,防止温度降低导致流体原料提前固化,影响成品质量。

作为本发明一优选实施方案,所述旋转模头33的上部设置有上冷却风环36,所述旋转模头33的下部设置有下冷却风环37,所述下冷却风环37上设置有第二风管372,所述第二风管372与冷却风机连接,所述上冷却风环36上设置有第一风管361,所述第一风管361与设置在所述下冷却风环37上的连接风口371连接。

具体地,所述上冷却风环36和所述下冷却风环37可以协助所述旋转模块完成吹膜,并给予薄膜向上攀升的力,还可以降低所述吹膜口35表面的温度,协助薄膜的固化成型,提高成品品质。

作为本发明一优选实施方案,所述旋转模头33的外表面和所述送料泵32的外表面上均设置有保温贴片38。

作为本发明一优选实施方案,还包括牵引机构4,所述牵引机构4包括固定支架41、人字板42和牵引夹辊46,所述固定支架41固定设置在所述旋转模头33的正上方,所述人字板42呈“八”字型设置在所述固定支架41的上方,所述人字板42的上方设置有牵引夹辊46,所述牵引夹辊46用于将薄膜牵引至所述收卷机构5,所述固定支架41上还设置有第一导辊45。

具体地,向上攀升的薄膜在所述人字板42的导引下逐步进入所述牵引夹辊46完成初步收卷,并在所述第一导辊45的引导下进入所述收卷机构5。

作为本发明一优选实施方案,所述固定支架41上还设置有第一导向管43和第二导向管44,所述第一导向管43设置在所述人字板42的正下方,且成横向设置,所述第二导向管44设置在所述第一导向管43的正下方,且与所述第一导向管43互为垂直设置,所述第一导向管43和所述第二导向管44配合形成的矩形区域为薄膜的上升通道,所述第一导向管43和所述第二导向管44为碳纤维管、金属方管或塑胶方管中的一种,且第一导向管43和第二导向管44上开设有若干个上斜式风口,且所述第一导向管43、所述第二导向管44分别与所述冷却风机通过管道连接。

作为本发明一优选实施方案,还包括收卷机构5,所述收卷机构5包括固定框架51、旋转电机、收卷辊55和集料辊56,所述固定框架51上分别设置有第二导辊52、第三导辊53和第四导辊54,所述第二导辊52、第三导辊53和第四导辊54用于配合所述第一导辊45将薄膜牵引至所述收卷辊55,所述收卷辊55的旋转轴与旋转电机通过皮带传动连接,且所述收卷辊55的相邻位置设置有集料辊56,所述集料辊56用于收集薄膜成品。

作为本发明一优选实施方案,所述第二导向管44上还设置有若干个热红外测温仪,所述热红外测温仪可以实时检测靠近导向管的薄膜表面温度,并根据检测到的温度调节风口的出风量,进一步加快薄膜的成型速度。

与现有技术相比,本发明的有益效果为:

本发明的高精度吹膜机构可用于生产全生物降解材料、PP、PE、PO等材料的吹膜成型,且本发明控制精准,可以保持高精度高效率的生产薄膜,生产过程稳定,流体料均匀且薄膜厚度可控,薄膜手感光滑细腻,可以满足高精度工艺产品的工艺需求。

图中,描述位置关系仅用于示例性说明,不能理解为对本专利的限制;显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 一种用于全生物降解吹膜机的高精度吹膜机构

- 一种用于全生物降解吹膜机的控制系统及其控制方法