一种阻燃型管片胶粘剂的制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明属于胶粘剂领域,具体涉及了一种阻燃型管片胶粘剂的制备方法。

背景技术

能将同种或两种或两种以上同质或异质的制件(或材料)连接在一起,固化后具有足够强度的有机或无机的、天然或合成的一类物质,统称为胶粘剂或粘接剂、胶黏剂、粘合剂、习惯上简称为胶。

常规的胶粘剂分为天然高分子化合物(淀粉、动物皮胶、骨胶、天然橡胶等)、合成高分子化合物(环氧树脂、酚醛树脂、脲醛树脂、聚胺酯等热固性树脂和聚乙烯醇缩醛、过氯乙烯树脂等热塑性树脂,与氯丁橡胶,丁腈橡胶等合成橡胶)、或无机化合物(硅酸盐、磷酸盐等)。根据使用要求,在胶粘剂中经常掺入固化剂、促进剂、增强剂、烯释剂、填料等。按用途分类,还可分离温胶、密封胶、结构胶等。按使用工艺分类有室温固化胶、压敏胶等。应用胶合剂可连接异种材料和薄片材料,胶接处应力分布均匀。在集装箱制造中和修理中常用的有环氧树脂、氯丁橡胶和密封胶等。近年来,有机胶粘剂有了越来越广泛的应用,胶接技术亦已发展成熟,并成为胶接、焊接、机械连接当代三大连接技术之一。

盾构管片是盾构施工的主要装配构件,是隧道的最内层屏障,承担着抵抗土层压力、地下水压力以及一些特殊荷载的作用。盾构管片是盾构法隧道的永久衬砌结构,盾构管片质量直接关系到隧道的整体质量和安全,影响隧道的防水性能及耐久性能。

管片胶粘剂由于运用于盾构施工,需要具有较强的粘结力,为了使其具备较强的粘结力,往往忽视其阻燃性能;此外,现有胶粘剂的阻燃改性工艺存在明显缺陷,会在一定程度上破坏胶粘剂的分子结构,导致胶粘剂的粘结力受损,且阻燃效果也不理想。

发明内容

本发明的目的在于提供一种阻燃型管片胶粘剂的制备方法,针对现有技术中的缺陷,采用胶粘剂混合反应型改性方法,借助含磷阻燃改性剂与含硅阻燃改性剂共同改性获得阻燃型胶粘剂,不仅赋予胶粘剂优异的阻燃效果,而且使得两者充分混合,保持环氧树脂的高粘性,避免改性后的胶粘剂粘性不足的问题。

为了解决上述技术问题,采用如下技术方案:

一种阻燃型管片胶粘剂的制备方法,其特征在于包括如下步骤:

(1)磷系阻燃型环氧树脂制备:取60-80份环氧树脂在40-48℃下超声软化5-10min,超声后加入到反应器中;在反应器中加入10-30份磷酸酯三聚氰胺盐,在100-120℃下搅拌反应60-90min,反应后制得磷系环氧树脂,取出后备用;该反应在氮气氛围下进行;

(2)硅系阻燃型环氧树脂制备:取40-60份有机硅氧烷、40-50份无水乙醇与适量的蒸馏水加入到反应器中,开启搅拌回流并调节pH值到4.5-5,反应温度为65-70℃,反应时间为2.5h,反应后分离得到有机硅树脂;

取50-65份环氧树脂与制得的有机硅树脂溶于有机溶剂中,通过搅拌使其充分溶解,加入催化剂后开始加热反应,控制反应温度在120-140℃,反应时间为1.5-2h,反应完成后分离得到有机硅改性环氧树脂,作为硅系环氧树脂,备用;

(3)胶黏剂合成:首先将磷系环氧树脂与硅系环氧树脂混合,在50-60℃下热超声20-30min;超声后立刻加入到已预热到60℃的混炼机中,并向混炼机中加入1-2份抗氧剂、1-4份增粘剂、1-4份增韧剂、1份促进剂与0.5份渗透剂混炼30min;再加入相同份数的抗氧剂、增粘剂、增韧剂、促进剂与渗透剂,混炼30min,制得阻燃型管片胶粘剂。

优选后,所述步骤(1)中,在环氧树脂与磷酸酯三聚氰胺盐反应过程中,提供间隔性紫外线照射;每隔5min启动紫外灯并照射5min。紫外灯提供紫外光线,能够将激活原料分子,使其处于活跃的状态,一方面能够加速反应速率,另一方面能够在环氧树脂上尽可能引入多的磷酸酯三聚氰胺基,提升其阻燃效果。

优选后,所述步骤(1)与所述步骤(2)的反应过程中加入交联剂N,N-亚甲基双丙烯酰胺或二乙烯基苯。通过交联剂使得改性后的环氧树脂分子转变成三维网状结构,以提高强度、耐热性、耐磨性、性能,使得胶粘剂的实用性更强。

优选后,所述步骤(1)与所述步骤(2)均采用减压蒸馏的方式分离得到磷系环氧树脂与硅系环氧树脂。减压蒸馏操作方便,获得的磷系环氧树脂与硅系环氧树脂纯度非常高,胶粘剂内不掺杂异物,有助于保持高效的粘性、阻燃性、结构强度等。

优选后,所述的抗氧剂为二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸锌,以质量比为2:1复配而成的复合抗氧剂。抗氧剂可延缓或抑制聚合物氧化过程的进行,从而阻止聚合物的老化并延长其使用寿命,实用性强。。

优选后,所述的增粘剂为有机硅增粘剂。有机硅增粘剂不仅可以显著增加胶粘剂的粘性,而且其本身具有一定的阻燃功能,进一步提升阻燃效果。

优选后,所述的增韧剂为聚醚、聚砜、聚酰亚胺或羟基液体丁腈中的一种或两种。胶粘剂固化后伸长率低,脆性较大,当粘接部位承受外力时很容易产生裂纹,并迅速扩展,导致胶层开裂,不耐疲劳,不能作为结构粘接之用。因此,通过加入增韧剂降低脆性,增大韧性,提高胶粘剂的承载强度。

进一步,所述的促进剂为N,N-二甲基苄、三乙醇胺或聚醚胺中的一种;所述渗透剂是顺丁烯二酸二仲辛酯磺酸钠。促进剂有助于提高反应速率;通过稀释剂方便使用胶粘剂。

进一步,所述反应器为反应-蒸馏一体的反应装置,包括反应机体、支脚与蒸馏机体,反应机体包括有反应腔、称重式投料器与下料管;反应腔的投料口安装称重式投料器,反应腔的下料口连接下料管,反应腔内安装有加热器一,称重式投料器自称重后向反应腔投料;所述蒸馏机体包括蒸馏箱、冷凝管、冷凝箱、出料管;下料管的下端连接至蒸馏箱,且下料管安装有电磁阀一;蒸馏箱与冷凝箱之间连接冷凝管,蒸馏箱的出料口连接出料管,出料管连接有电磁阀二,蒸馏箱内安装有加热器二,蒸馏箱还安装有减压阀,控制蒸馏箱内的气压。本发明设计了专用的反应器,该反应器由反应机体、支脚与蒸馏机体组成而成,反应机体内用于步骤(1)与步骤(2)的改性反应,并在反应结束后由下料管直接将反应产物输送至蒸馏机体,蒸馏机体对反应产物进行减压蒸馏从而获得磷系阻燃型环氧树脂与硅系阻燃型环氧树脂;该反应器集合了反应与蒸馏功能,能够在反应器内直接完成反应与蒸馏工序,避免了其他人为移送步骤,降低产物的人为损耗,提高产物的收集率,且大大加快制备速率。

此外,反应机体还包括有称重式投料器,达到定量的加入原料的目的,无需其他电子称,且称重后的原料直接进入反应腔内,不会有损耗。电磁阀一用于控制下料管的启闭,方便操控;电磁阀二用于控制出料管的启闭,方便操控;该冷凝管设有两根,冷凝速率更快。

进一步,所述称重式投料器包括操作面板、称重器与投料管,所述称重器包括料斗、称重传感器与送料管,所述称重传感器支撑并称重所述料斗,所述送料管连接所述料斗的内腔,所述送料管的另一端向所述投料管投料,所述投料管连接反应腔,送料管连接有电磁阀三;所述操作面板包括有设定键、显示屏及内置的控制器,所述设定键设置称重参数,所述显示屏显示称重数据,所述控制器连接所述称重传感器与电磁阀三,根据设定的重量参数与称重传感器检测的重量数据,通过控制电磁阀三,自动投加准确计量的原料到所述反应腔中;反应器还包括有洗涤箱,所述洗涤箱包括有进水管与出水管,进水管送入洗涤水,出水管连接反应腔;并且电磁阀二为三通电磁阀,连接有排水管,通过排水管排出洗涤水。该称重式投料器能够完成称重与投料的工序,其原理为:首先通过设定键设定当前原料的投加重量,该投加重量存储于控制器中,称重传感器实时检测料斗中加入当前原料重量,且该重量信号传递给控制器,在控制器识别到当前的原料的重量已达到添加重量时,打开电磁阀三,将原料直接投放到反应腔内,实现自动化的原料称重与投加,具有方便、快捷与精准的优点。

洗涤箱用于提供洗涤水,通过洗涤水来洗涤反应机体与蒸馏机体,达到方便洗涤的目的;通过设置三通电磁阀来连接排水管,方便控制洗涤后废水的排放。

由于采用上述技术方案,具有以下有益效果:

本发明为一种阻燃型管片胶粘剂的制备方法,针对现有技术中的缺陷,采用胶粘剂混合反应型改性方法,借助含磷阻燃改性剂与含硅阻燃改性剂共同改性获得阻燃型胶粘剂,不仅赋予胶粘剂优异的阻燃效果,两种环氧树脂取长补短,达到双向阻燃的效果,而且使得两者充分混合,保持环氧树脂的高粘性,避免改性后的胶粘剂粘性不足的问题。

本发明在胶黏剂合成步骤中,先通过超声方法对两种环氧树脂进行混合,以达到混合均匀的目的,使得含磷基团与含硅基团均匀分布,胶黏剂的阻燃覆盖面更广,阻燃效果更为均匀。

紫外灯提供紫外光线,能够将激活原料分子,使其处于活跃的状态,一方面能够加速反应速率,另一方面能够在环氧树脂上尽可能引入多的磷酸酯三聚氰胺基,提升其阻燃效果。

减压蒸馏操作方便,获得的磷系环氧树脂与硅系环氧树脂纯度非常高,胶粘剂内不掺杂异物,有助于保持高效的粘性、阻燃性、结构强度等。

本发明设计了专用的反应器,该反应器由反应机体、支脚与蒸馏机体组成而成,反应机体内用于步骤(1)与步骤(2)的改性反应,并在反应结束后由下料管直接将反应产物输送至蒸馏机体,蒸馏机体对反应产物进行减压蒸馏从而获得磷系阻燃型环氧树脂与硅系阻燃型环氧树脂;该反应器集合了反应与蒸馏功能,能够在反应器内直接完成反应与蒸馏工序,避免了其他人为移送步骤,降低产物的人为损耗,提高产物的收集率,且大大加快制备速率。

此外,反应机体还包括有称重式投料器,达到定量的加入原料的目的,无需其他电子称,且称重后的原料直接进入反应腔内,不会有损耗。电磁阀一用于控制下料管的启闭,方便操控;电磁阀二用于控制出料管的启闭,方便操控;该冷凝管设有两根,冷凝速率更快。

该称重式投料器能够完成称重与投料的工序,其原理为:首先通过设定键设定当前原料的投加重量,该投加重量存储于控制器中,称重传感器实时检测料斗中加入当前原料重量,且该重量信号传递给控制器,在控制器识别到当前的原料的重量已达到添加重量时,打开电磁阀三,将原料直接投放到反应腔内,实现自动化的原料称重与投加,具有方便、快捷与精准的优点。

洗涤箱用于提供洗涤水,通过洗涤水来洗涤反应机体与蒸馏机体,达到方便洗涤的目的;通过设置三通电磁阀来连接排水管,方便控制洗涤后废水的排放。

附图说明

下面结合附图对本发明做进一步说明:

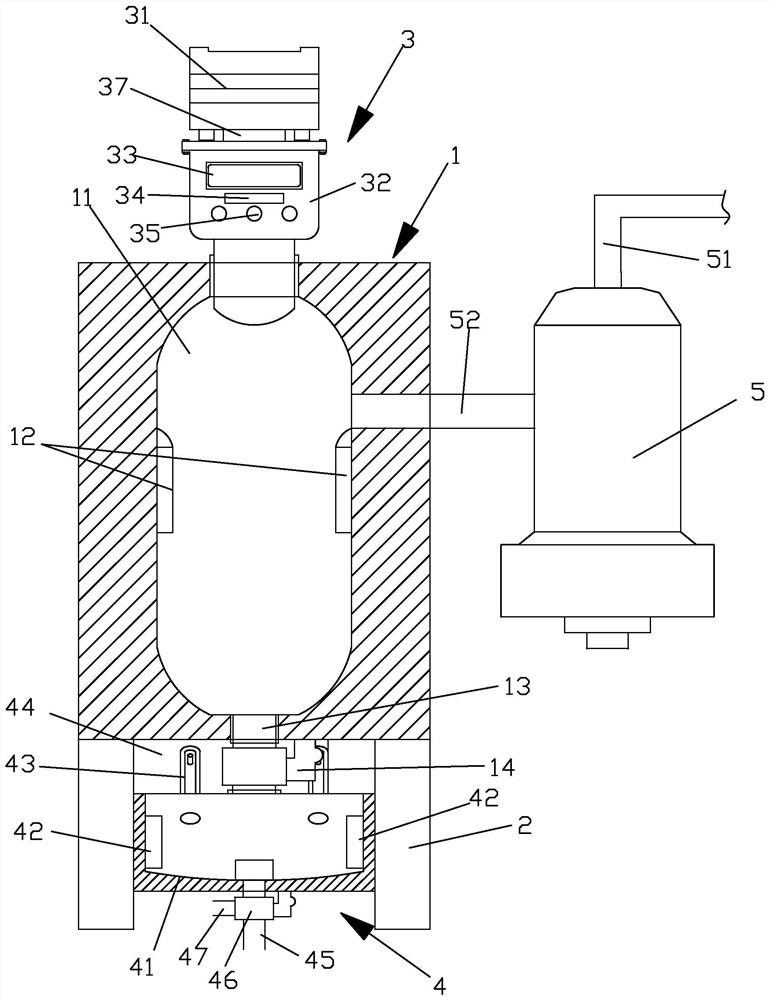

图1为反应器的结构示意图;

图2为蒸馏机体的结构示意图;

图3为称重式投料器的结构示意图;

图4为投料管的结构示意图。

具体实施方式

如图1至图4所示,一种阻燃型管片胶粘剂的制备方法:

(1)磷系阻燃型环氧树脂制备:取60-80份环氧树脂在40-48℃下超声软化5-10min,超声后加入到反应器中;在反应器中加入10-30份磷酸酯三聚氰胺盐,在100-120℃下搅拌反应60-90min,反应后制得磷系环氧树脂,取出后备用;该反应在氮气氛围下进行;

(2)硅系阻燃型环氧树脂制备:取40-60份有机硅氧烷、40-50份无水乙醇与适量的蒸馏水加入到反应器中,开启搅拌回流并调节pH值到4.5-5,反应温度为65-70℃,反应时间为2.5h,反应后分离得到有机硅树脂;

取50-65份环氧树脂与制得的有机硅树脂溶于有机溶剂中,通过搅拌使其充分溶解,加入镍作为催化剂后开始加热反应,控制反应温度在120-140℃,反应时间为1.5-2h,反应完成后分离得到有机硅改性环氧树脂,作为硅系环氧树脂,备用;

(3)胶黏剂合成:首先将磷系环氧树脂与硅系环氧树脂混合,在50-60℃下热超声20-30min;超声后立刻加入到已预热到60℃的混炼机中,并向混炼机中加入1-2份抗氧剂、1-4份增粘剂、1-4份增韧剂、1份促进剂与0.5份渗透剂混炼30min;再加入相同份数的抗氧剂、增粘剂、增韧剂、促进剂与渗透剂,混炼30min,制得阻燃型管片胶粘剂。

所述步骤(1)中,在环氧树脂与磷酸酯三聚氰胺盐反应过程中,提供间隔性紫外线照射;每隔5min启动紫外灯并照射5min。紫外灯提供紫外光线,能够将激活原料分子,使其处于活跃的状态,一方面能够加速反应速率,另一方面能够在环氧树脂上尽可能引入多的磷酸酯三聚氰胺基,提升其阻燃效果。

所述步骤(1)与所述步骤(2)的反应过程中加入交联剂N,N-亚甲基双丙烯酰胺或二乙烯基苯。通过交联剂使得改性后的环氧树脂分子转变成三维网状结构,以提高强度、耐热性、耐磨性、性能,使得胶粘剂的实用性更强。

所述步骤(1)与所述步骤(2)均采用减压蒸馏的方式分离得到磷系环氧树脂与硅系环氧树脂。减压蒸馏操作方便,获得的磷系环氧树脂与硅系环氧树脂纯度非常高,胶粘剂内不掺杂异物,有助于保持高效的粘性、阻燃性、结构强度等。

所述的抗氧剂为二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸锌,以质量比为2:1复配而成的复合抗氧剂。抗氧剂可延缓或抑制聚合物氧化过程的进行,从而阻止聚合物的老化并延长其使用寿命,实用性强。。

所述的增粘剂为有机硅增粘剂。有机硅增粘剂不仅可以显著增加胶粘剂的粘性,而且其本身具有一定的阻燃功能,进一步提升阻燃效果。

所述的增韧剂为聚醚、聚砜、聚酰亚胺或羟基液体丁腈中的一种或两种。胶粘剂固化后伸长率低,脆性较大,当粘接部位承受外力时很容易产生裂纹,并迅速扩展,导致胶层开裂,不耐疲劳,不能作为结构粘接之用。因此,通过加入增韧剂降低脆性,增大韧性,提高胶粘剂的承载强度。

所述的促进剂为N,N-二甲基苄、三乙醇胺或聚醚胺中的一种;所述渗透剂是顺丁烯二酸二仲辛酯磺酸钠。促进剂有助于提高反应速率;通过稀释剂方便使用胶粘剂。

反应器为反应-蒸馏一体的反应装置,包括上部的反应机体1、支脚2与下部的蒸馏机体4,反应机体1包括有反应腔11、称重式投料器3与下料管13;反应腔11的投料口安装称重式投料器3,反应腔11的下料口连接下料管13,反应腔11内安装有加热器一12,加热器一12选用常规的加热器,用于对反应腔11加热;称重式投料器3具有称重功能,自称重后向反应腔11投料;蒸馏机体4包括蒸馏箱41、冷凝管43、冷凝箱44、出料管45;下料管13的下端连接至蒸馏箱41,且下料管13安装有电磁阀一14,电磁阀一14为二通式的电磁阀;蒸馏箱41与冷凝箱44之间连接冷凝管43,冷凝管43设有两根,在其夹层中通入冷水以达到冷凝的作用,冷凝箱44安装固定在反应机体1上,蒸馏箱41的出料口连接出料管45,出料管45连接有电磁阀二46,蒸馏箱41内安装有加热器二42,加热器二42选用常规的加热器,用于对蒸馏箱41内腔加热;蒸馏箱41还安装有常规的减压阀48,控制蒸馏箱41内的气压,达到减压蒸馏的目的。本发明设计了专用的反应器,该反应器由反应机体1、支脚2与蒸馏机体4组成而成,反应机体1内用于步骤(1)与步骤(2)的改性反应,并在反应结束后由下料管13直接将反应产物输送至蒸馏机体4,蒸馏机体4对反应产物进行减压蒸馏从而获得磷系阻燃型环氧树脂与硅系阻燃型环氧树脂;该反应器集合了反应与蒸馏功能,能够在反应器内直接完成反应与蒸馏工序,避免了其他人为移送步骤,降低产物的人为损耗,提高产物的收集率,且大大加快制备速率。

此外,反应机体1还包括有称重式投料器3,达到定量的加入原料的目的,无需其他电子称,且称重后的原料直接进入反应腔11内,不会有损耗。电磁阀一14用于控制下料管13的启闭,方便操控;电磁阀二46用于控制出料管45的启闭,方便操控;该冷凝管43设有两根,冷凝速率更快。

称重式投料器3包括操作面板32、称重器与投料管36,称重器包括料斗31、称重传感器37与送料管311,料斗31用于投放原料,称重传感器37支撑并称重料斗31,送料管311连接料斗31的内腔,送料管311的另一端向投料管36投料,投料管36连接反应腔11,送料管311连接有电磁阀三312,电磁阀三312为二通式的电磁阀,用于控制送料管311的启闭;操作面板32包括有设定键35、显示屏33及内置的控制器34,设定键35设置称重参数,显示屏33显示称重数据,控制器34连接称重传感器37与电磁阀三312,根据设定的重量参数与称重传感器37检测的重量数据,通过控制电磁阀三312,自动投加准确计量的原料到反应腔11中;反应器还包括有洗涤箱5,洗涤箱5包括有进水管51与出水管52,进水管51送入洗涤水,出水管52连接反应腔11;并且电磁阀二46为三通电磁阀,连接有排水管47,通过排水管47排出洗涤水。该称重式投料器3能够完成称重与投料的工序,其原理为:首先通过设定键35设定当前原料的投加重量,该投加重量存储于控制器34中,称重传感器37实时检测料斗31中加入当前原料重量,且该重量信号传递给控制器34,在控制器34识别到当前的原料的重量已达到添加重量时,打开电磁阀三312,将原料直接投放到反应腔11内,实现自动化的原料称重与投加,具有方便、快捷与精准的优点。

洗涤箱5用于提供洗涤水,通过洗涤水来洗涤反应机体1与蒸馏机体4,达到方便洗涤的目的;通过设置三通电磁阀来连接排水管47,方便控制洗涤后废水的排放。

此外,投料管36的端口处设有投料板38,投料板38为部分贯通式结构,并在其中间位置安装有上述称重传感器37,达到称重传感器37称重并支撑料斗31的目的。

下面结合具体的实施例对本发明作进一步说明:

实施例1

(1)磷系阻燃型环氧树脂制备:取60份环氧树脂在45℃下超声软化10min,超声后加入到反应器中,并向反应器中通入氮气;在反应器中加入10份磷酸酯三聚氰胺盐与1份交联剂N,N-亚甲基双丙烯酰胺,在100℃下搅拌反应60min,反应过程中提供间隔性紫外线照射,每隔5min启动紫外灯并照射5min;反应结束后通过减压蒸馏的方式分离得到磷系环氧树脂取出后备用;

(2)硅系阻燃型环氧树脂制备:取40份有机硅氧烷、45份无水乙醇与适量的蒸馏水加入到反应器中,开启搅拌回流并调节pH值到4.5-5,反应温度为65℃,反应时间为2.5h,反应后分离得到有机硅树脂;

取52份环氧树脂与制得的有机硅树脂溶于有机溶剂中,通过搅拌使其充分溶解,加入1份交联剂N,N-亚甲基双丙烯酰胺,并以镍为催化剂后开始加热反应,控制反应温度在120℃,反应时间为2h,反应完成后,通过减压蒸馏的方式分离得到有机硅改性环氧树脂,作为硅系环氧树脂,备用;

(3)胶黏剂合成:首先将磷系环氧树脂与硅系环氧树脂混合,在50℃下热超声20min;超声后立刻加入到已预热到60℃的混炼机中,并向混炼机中加入2份二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸锌以2:1复配而成的复合抗氧剂、2份有机硅增粘剂、2份聚醚、1份N,N-二甲基苄与0.5份顺丁烯二酸二仲辛酯磺酸钠混炼30min;再加入相同份数的抗氧剂、增粘剂、增韧剂、促进剂与渗透剂,混炼30min,制得阻燃型管片胶粘剂。

实施例2

(1)磷系阻燃型环氧树脂制备:取70氧树脂在45℃下超声软化10min,超声后加入到反应器中,并向反应器中通入氮气;在反应器中加入15酸酯三聚氰胺盐与1份交联剂N,N-亚甲基双丙烯酰胺,在120℃下搅拌反应80min,反应过程中提供间隔性紫外线照射,每隔5min启动紫外灯并照射5min;反应结束后通过减压蒸馏的方式分离得到磷系环氧树脂取出后备用;

(2)硅系阻燃型环氧树脂制备:取40份有机硅氧烷、50份无水乙醇与适量的蒸馏水加入到反应器中,开启搅拌回流并调节pH值到4.5-5,反应温度为65℃,反应时间为2.5h,反应后分离得到有机硅树脂;

取60份环氧树脂与制得的有机硅树脂溶于有机溶剂中,通过搅拌使其充分溶解,加入1份交联剂N,N-亚甲基双丙烯酰胺,并以镍为催化剂后开始加热反应,控制反应温度在130℃,反应时间为2h,反应完成后,通过减压蒸馏的方式分离得到有机硅改性环氧树脂,作为硅系环氧树脂,备用;

(3)胶黏剂合成:首先将磷系环氧树脂与硅系环氧树脂混合,在60℃下热超声25min;超声后立刻加入到已预热到60℃的混炼机中,并向混炼机中加入2份二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸锌以2:1复配而成的复合抗氧剂、3份有机硅增粘剂、3份聚酰亚胺、1份三乙醇胺与0.5份顺丁烯二酸二仲辛酯磺酸钠混炼30min;再加入相同份数的抗氧剂、增粘剂、增韧剂、促进剂与渗透剂,混炼30min,制得阻燃型管片胶粘剂。

实施例3

(1)磷系阻燃型环氧树脂制备:取70氧树脂在48℃下超声软化10min,超声后加入到反应器中,并向反应器中通入氮气;在反应器中加入20份酸酯三聚氰胺盐与1份交联剂N,N-亚甲基双丙烯酰胺,在120℃下搅拌反应80min,反应过程中提供间隔性紫外线照射,每隔5min启动紫外灯并照射5min;反应结束后通过减压蒸馏的方式分离得到磷系环氧树脂取出后备用;

(2)硅系阻燃型环氧树脂制备:取50份有机硅氧烷、50份无水乙醇与适量的蒸馏水加入到反应器中,开启搅拌回流并调节pH值到4.5-5,反应温度为70℃,反应时间为2.5h,反应后分离得到有机硅树脂;

取55份环氧树脂与制得的有机硅树脂溶于有机溶剂中,通过搅拌使其充分溶解,加入1份交联剂N,N-亚甲基双丙烯酰胺,并以镍为催化剂后开始加热反应,控制反应温度在135℃,反应时间为1.8h,反应完成后,通过减压蒸馏的方式分离得到有机硅改性环氧树脂,作为硅系环氧树脂,备用;

(3)胶黏剂合成:首先将磷系环氧树脂与硅系环氧树脂混合,在60℃下热超声25min;超声后立刻加入到已预热到60℃的混炼机中,并向混炼机中加入2份二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸锌以2:1复配而成的复合抗氧剂、3份有机硅增粘剂、3份聚酰亚胺、1份三乙醇胺与0.5份顺丁烯二酸二仲辛酯磺酸钠混炼30min;再加入相同份数的抗氧剂、增粘剂、增韧剂、促进剂与渗透剂,混炼30min,制得阻燃型管片胶粘剂。

实施例4

(1)磷系阻燃型环氧树脂制备:取80份环氧树脂在45℃下超声软化10min,超声后加入到反应器中,并向反应器中通入氮气;在反应器中加入30份磷酸酯三聚氰胺盐与1份交联剂N,N-亚甲基双丙烯酰胺,在120℃下搅拌反应90min,反应过程中提供间隔性紫外线照射,每隔5min启动紫外灯并照射5min;反应结束后通过减压蒸馏的方式分离得到磷系环氧树脂取出后备用;

(2)硅系阻燃型环氧树脂制备:取60份有机硅氧烷、50份无水乙醇与适量的蒸馏水加入到反应器中,开启搅拌回流并调节pH值到4.5-5,反应温度为70℃,反应时间为2.5h,反应后分离得到有机硅树脂;

取65份环氧树脂与制得的有机硅树脂溶于有机溶剂中,通过搅拌使其充分溶解,加入1份交联剂N,N-亚甲基双丙烯酰胺,并以镍为催化剂后开始加热反应,控制反应温度在140℃,反应时间为2h,反应完成后,通过减压蒸馏的方式分离得到有机硅改性环氧树脂,作为硅系环氧树脂,备用;

(3)胶黏剂合成:首先将磷系环氧树脂与硅系环氧树脂混合,在60℃下热超声30min;超声后立刻加入到已预热到60℃的混炼机中,并向混炼机中加入2份二烷基二硫代磷酸锌和二烷基二硫代氨基甲酸锌以2:1复配而成的复合抗氧剂、4份有机硅增粘剂、4份聚砜、1份聚醚胺与0.5份顺丁烯二酸二仲辛酯磺酸钠混炼30min;再加入相同份数的抗氧剂、增粘剂、增韧剂、促进剂与渗透剂,混炼30min,制得阻燃型管片胶粘剂。

以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出地简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围之中。

- 一种阻燃型管片胶粘剂的制备方法

- 一种含硫聚氨酯的复合阻燃型胶粘剂的制备方法