一种凿毛钻孔机

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及隧道施工设备,尤其涉及一种凿毛钻孔机。

背景技术

在隧道施工过程中,要对二次衬砌混凝土进行凿毛处理,以提高混凝土表面的附着力,使两个施工阶段的施工面粘结牢固。目前,隧道凿毛方式主要有人工凿毛、机载式凿毛机凿毛和隧道专用凿毛机凿毛。人工凿毛主要是工人使用小型的手持式凿毛机或电动镐(或液压镐)进行凿毛,这种凿毛方式效率低下、劳动强度大而且不能保证凿毛质量,凿毛质量不达标会导致两个施工面粘结不牢,出现渗水或开裂等情况。机载式凿毛机一般装在挖掘机或者简易桁架上进行凿毛,由于隧道空间有限,这种施工方式会影响到其他隧道施工机械的进出。现有的隧道专用凿毛机的凿毛部分一般与某一种尺寸的隧道衬砌曲面相配合。这种凿毛机在用于该尺寸的隧道凿毛时有很好的凿毛效果,但是在用于其它不同尺寸的隧道凿毛时,凿毛部分和隧道曲面配合不上,会出现凿毛质量不达标的问题。因此不同尺寸的隧道要专门配一个相应尺寸的凿毛机,极大地增加了隧道施工成本。由于隧道待凿毛面自身沿纵向存在一定的偏移,或者凿毛机沿纵向行进时发生偏移,导致与隧道待凿毛面不再平行,此时无法保证凿毛效果。此外,凿毛单元、电动镐及液压镐等凿毛工具,要求尽量垂直作业面,隧道侧壁为曲面,凿毛工具随机械手沿着曲面上下移动时,稳定性较差,也不利于保持与作业曲面垂直。

水沟电缆槽侧面加强钢筋固定孔钻孔施工与隧道矮边墙凿毛施工,都是水沟电缆槽浇筑前的准备工序,大都采用人工工艺,工作量大、劳动强度大、施工效率非常低,且施工质量参差不齐。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种结构简单,可减少劳动强度,提高施工效率和施工质量的凿毛钻孔机。

为解决上述技术问题,本发明采用以下技术方案:

一种凿毛钻孔机,包括基座、设于基座上的第一机械臂和第二机械臂、设于第一机械臂上的凿毛单元、以及设于第二机械臂的钻孔单元,所述凿毛单元与所述第一机械臂铰接,所述第一机械臂上设有用于驱动所述凿毛单元前后摆动的前后摆动驱动件。

作为上述技术方案的进一步改进:所述前后摆动驱动件为伸缩结构并设有两件,两件所述前后摆动驱动件分设于所述凿毛单元的前后两侧。

作为上述技术方案的进一步改进:所述第一机械臂包括设于基座上的第一水平伸缩臂、与第一水平伸缩臂铰接的摆动臂、以及用于驱动摆动臂上下摆动的上下摆动驱动件,所述凿毛单元与所述摆动臂铰接,所述前后摆动驱动件设于所述摆动臂上。

作为上述技术方案的进一步改进:所述第一水平伸缩臂包括设于基座上的第一外箱体、设于第一外箱体中的第一内箱体、以及用于驱动第一内箱体水平伸缩的第一伸缩驱动件,所述摆动臂与所述第一内箱体铰接,所述上下摆动驱动件连接于所述第一内箱体与所述摆动臂之间。

作为上述技术方案的进一步改进:所述上下摆动驱动件和所述前后摆动驱动件均为伸缩油缸,所述摆动臂为弯折结构且弯折处与所述第一内箱体铰接,上下摆动驱动件一端与所述第一内箱体铰接,上下摆动驱动件另一端与所述摆动臂一端铰接,所述前后摆动驱动件两端分别与所述摆动臂另一端以及所述凿毛单元铰接。

作为上述技术方案的进一步改进:所述凿毛单元包括摆动座、凿毛部件及两组限位滚轮,所述摆动座与所述第一机械臂铰接,所述凿毛部件及限位滚轮设于所述摆动座上,两组所述限位滚轮分设于所述凿毛部件的前后两侧,同一组中的所述限位滚轮分设于所述凿毛部件的上下两侧。

作为上述技术方案的进一步改进:所述前后摆动驱动件与所述摆动座的铰接处位于上下两侧的限位滚轮之间、且位于上下两侧的限位滚轮中心点连线与待凿毛面之间。

作为上述技术方案的进一步改进:所述基座上设有沿前后方向布置的导轨,所述导轨上设有滑动座,所述滑动座上设有回转座,所述第一机械臂和第二机械臂设于所述回转座上。

作为上述技术方案的进一步改进:所述第二机械臂包括设于基座上的第二水平伸缩臂、以及与第二水平伸缩臂相连的竖直伸缩臂,所述第二水平伸缩臂的伸缩方向与所述第一水平伸缩臂的伸缩方向相反,所述钻孔单元设于所述竖直伸缩臂上。

作为上述技术方案的进一步改进:所述第二水平伸缩臂包括设于基座上的第二外箱体、设于第二外箱体中的第二内箱体、以及用于驱动第二内箱体水平伸缩的第二伸缩驱动件,所述竖直伸缩臂包括与第二内箱体相连的第三外箱体、设于第三外箱体中的第三内箱体、以及用于驱动第三内箱体竖直伸缩的第三伸缩驱动件,所述钻孔单元设于所述第三内箱体上。

与现有技术相比,本发明的优点在于:本发明公开的凿毛钻孔机,基座上设置有第一机械臂和第二机械臂,凿毛单元与第一机械臂铰接,第一机械臂上设有用于驱动凿毛单元前后摆动的前后摆动驱动件,当隧道待凿毛面自身沿纵向存在一定的偏移,或者凿毛钻孔机基座沿纵向行进时发生偏移导致与隧道待凿毛面不再平行时,可以通过前后摆动驱动件驱动凿毛单元前后摆动,从而修正基座与待凿毛面纵向的不平行夹角,有利于保证凿毛质量;第二机械臂上设有钻孔单元,可在凿毛施工期间交替进行钻孔施工,特别适用于隧道水沟电缆槽浇筑前,对隧道矮边墙凿毛以及水沟电缆槽侧面加强钢筋固定孔的施工。通过一台设备完成两项费时费力的工序,施工效率大幅度提高,劳动强度大大减少,且施工质量稳定可控。

附图说明

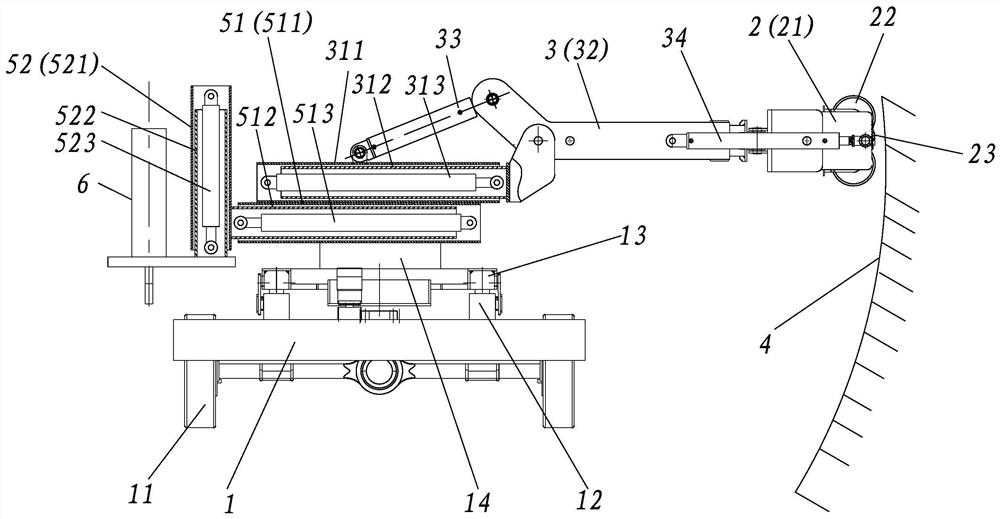

图1是本发明凿毛钻孔机的主视结构示意图。

图2是本发明凿毛钻孔机的俯视结构示意图。

图3是本发明使用状态时的结构示意图。

图中各标号表示:1、基座;11、行走轮;12、导轨;13、滑动座;14、回转座;2、凿毛单元;21、摆动座;22、限位滚轮;23、凿毛部件;3、第一机械臂;31、第一水平伸缩臂;311、第一外箱体;312、第一内箱体;313、第一伸缩驱动件;32、摆动臂;33、上下摆动驱动件;34、前后摆动驱动件;4、待凿毛面;5、第二机械臂;51、第二水平伸缩臂;511、第二外箱体;512、第二内箱体;513、第二伸缩驱动件;52、竖直伸缩臂;521、第三外箱体;522、第三内箱体;523、第三伸缩驱动件;6、钻孔单元;7、钻孔位置。

具体实施方式

以下结合说明书附图和具体实施例对本发明作进一步详细说明。

图1至图3示出了本发明凿毛钻孔机的一种实施例,本实施例的凿毛钻孔机,包括基座1、设于基座1上的第一机械臂3和第二机械臂5、设于第一机械臂3上的凿毛单元2、以及设于第二机械臂5的钻孔单元6,凿毛单元2与第一机械臂3铰接,第一机械臂3上设有用于驱动凿毛单元2前后摆动的前后摆动驱动件34。其中,钻孔单元6例如可以是冲击钻等。

该凿毛钻孔机,基座1上设有第一机械臂3和第二机械臂5,凿毛单元2与第一机械臂3铰接,第一机械臂3上设有用于驱动凿毛单元2前后摆动的前后摆动驱动件34,当隧道待凿毛面4自身沿纵向存在一定的偏移,或者凿毛钻孔机基座1沿纵向行进时发生偏移导致与隧道待凿毛面4不再平行时,可以通过前后摆动驱动件34驱动凿毛单元2前后摆动,从而修正基座1与待凿毛面4纵向的不平行夹角,有利于保证凿毛质量;第二机械臂5上设有钻孔单元6,可在凿毛施工期间交替进行钻孔施工,特别适用于隧道水沟电缆槽浇筑前,对隧道矮边墙凿毛以及水沟电缆槽侧面加强钢筋固定孔的施工。通过一台设备完成两项费时费力的工序,施工效率大幅度提高,劳动强度大大减少,且施工质量稳定可控。

作为优选的技术方案,本实施例中,前后摆动驱动件34为伸缩结构并设有两件,两件前后摆动驱动件34分设于凿毛单元2的前后两侧。如图2所示,当凿毛单元2需要向后摆动时,后侧的前后摆动驱动件34回缩、前侧的前后摆动驱动件34伸长,能够有效地修正基座1与待凿毛面4纵向的不平行夹角,同时将凿毛单元2可靠地压紧于待凿毛面4上,并保证凿毛单元2在第一机械臂3上的稳定性。前后摆动驱动件34例如可以是气缸、弹簧撑杆或空气弹簧等。

进一步地,本实施例中,第一机械臂3包括设于基座1上的第一水平伸缩臂31、与第一水平伸缩臂31铰接的摆动臂32、以及用于驱动摆动臂32上下摆动的上下摆动驱动件33,凿毛单元2与摆动臂32铰接,前后摆动驱动件34设于摆动臂32上。工作时,由第一水平伸缩臂31的伸缩运动,带动摆动臂32、凿毛单元2整体向作业曲面移动,由上下摆动驱动件33驱动摆动臂32及凿毛单元2整体上下摆动,由前后摆动驱动件34驱动凿毛单元2相对摆动臂32摆动,调整凿毛单元2的角度至与作业曲面6接近垂直,有利于进一步提高凿毛质量。

更进一步地,本实施例中,第一水平伸缩臂31包括设于基座1上的第一外箱体311、设于第一外箱体311中的第一内箱体312、以及用于驱动第一内箱体312水平伸缩的第一伸缩驱动件313,摆动臂32与第一内箱体312铰接,上下摆动驱动件33连接于第一内箱体312与摆动臂32之间。使用时,由第一伸缩驱动件313驱动第一内箱体312相对第一外箱体311水平伸缩,第一内箱体312带动上下摆动驱动件33、摆动臂32、凿毛单元2整体水平移动,由上下摆动驱动件33驱动摆动臂32及凿毛单元2整体上下摆动调整凿毛单元2的角度至与作业曲面6接近垂直,保证凿毛质量。作为优选的技术方案,摆动臂32也可以是内第一外箱体结构以实现伸缩,便于微调凿毛单元2与待凿毛面4之间的距离。

进一步地,本实施例中,上下摆动驱动件33和前后摆动驱动件34均为伸缩油缸,摆动臂32为弯折结构且弯折处与第一内箱体312铰接,上下摆动驱动件33一端与第一内箱体312铰接,上下摆动驱动件33另一端与摆动臂32一端铰接,前后摆动驱动件34两端分别与摆动臂32另一端以及凿毛单元2铰接。作为优选的技术方案,上下摆动驱动件33和前后摆动驱动件34采用带关节轴承吊耳环的油缸,保证摆动臂32与凿毛单元2形成一个万向铰接结构,这样可以灵活地调整凿毛单元2的竖向摆动(也即上下摆动)和横向摆动(也即前后摆动),使其始终与待凿毛面垂直。

进一步地,本实施例中,凿毛单元2包括摆动座21、凿毛部件23及两组限位滚轮22,摆动座21与第一机械臂3铰接,凿毛部件23及限位滚轮22设于摆动座21上,两组限位滚轮22分设于凿毛部件23的前后两侧,同一组中的限位滚轮22分设于凿毛部件23的上下两侧。工作时由上下摆动驱动件33驱动摆动座21及其上的凿毛部件23和限位滚轮22上下摆动,且摆动座21前后两侧和上下两侧均设有限位滚轮22,摆动座21可根据待凿毛面4的弧度调节上下摆动角度,利用限位滚轮22防止凿毛部件23损坏,并保持摆动座21及凿毛部件23施工过程中的稳定性。其中凿毛部件23例如可以是气动凿毛机、电动镐或液压镐等。

作为优选的技术方案,本实施例中,凿毛部件23沿上下两侧的限位滚轮22中心点连线的中垂线布置,有利于提高凿毛部件23施工过程中的稳定性,并保证凿毛部件23具有一定的冲击行程。

作为优选的技术方案,本实施例中,沿上下方向,前后摆动驱动件34与摆动座21的铰接处位于上下两侧的限位滚轮22之间;且沿左右方向,前后摆动驱动件34与摆动座21的铰接处位于上下两侧的限位滚轮22中心点连线与待凿毛面4之间。有利于保证前后摆动驱动件34可始终提供稳定的压紧力,使限位滚轮22始终贴紧待凿毛面4,减小凿毛部件23倾覆的可能。

进一步地,本实施例中,基座1上设有行走轮11以及沿前后方向布置的导轨12,导轨12上设有滑动座13,滑动座13上设有回转座14,第一机械臂3和第二机械臂5设于回转座14上。基座1可带动导轨12、滑动座13、回转座14、第一机械臂3、第二机械臂5等整体前后移动,滑动座13沿导轨12滑动时,可带动回转座14、第一机械臂3、第二机械臂5等整体前后移动,基座1到达施工位置时,凿毛单元2、钻孔单位5纵向可以覆盖更大的作业面,可以实现单工位连续作业,也即一次就位施工距离大大增加,简化施工流程;基座1前后移动次数;回转座14可带动第一机械臂3、第二机械臂5及凿毛单元2回转,满足凿毛和钻孔可以在基座1两侧施工,或者任意一个角度进行施工,也便于在隧道狭小空间内调转方向,对隧道另一侧待凿毛面4施工,使用更方便、灵活。当然在其他实施例中,基座1也可以是无动力的车架,仅滑动座13前后移动,或者采用履带式结构实现前后行走。滑动座13与基座1之间可采用齿轮齿条副、链轮链条副等实现前后滑动。通常而言,凿毛完成后,回转伸缩臂,将钻孔单位回转180°左右至待钻孔位置上方。若隧道狭窄,在正常凿毛时,钻孔单元能移动至另一侧待钻孔位置上方,则可以同时凿毛和钻孔工作。

进一步地,本实施例中,第二机械臂5包括设于基座1上的第二水平伸缩臂51、以及与第二水平伸缩臂51相连的竖直伸缩臂52,第二水平伸缩臂51的伸缩方向与第一水平伸缩臂31的伸缩方向相反,钻孔单元6设于竖直伸缩臂52上。工作时,第二水平伸缩臂51带动竖直伸缩臂52、钻孔单位6水平伸缩到达施工位置上方,然后竖直伸缩臂52向下伸出,将钻孔单位6压紧以便钻孔单元6完成钻孔施工,结构简单、可靠。其中,钻孔单元6可以包括单个或多个冲击钻等,当采用多个时,可以分别设置竖直伸缩臂52带动升降,也可以由单个竖直伸缩臂52带动整体升降。

更进一步地,本实施例中,第二水平伸缩臂51包括设于基座1上的第二外箱体511、设于第二外箱体511中的第二内箱体512、以及用于驱动第二内箱体512水平伸缩的第二伸缩驱动件513,竖直伸缩臂52包括与第二内箱体512相连的第三外箱体521、设于第三外箱体521中的第三内箱体522、以及用于驱动第三内箱体522竖直伸缩的第三伸缩驱动件523,钻孔单元6设于第三内箱体522上。第二水平伸缩臂51、竖直伸缩臂52的结构与第一水平伸缩臂31的结构基本相同,不再赘述。

虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种凿毛钻孔机

- 一种高架梁底自动凿毛设备及梁底凿毛方法