应用激光磨削加工PCD锯片的方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明属于PCD锯片加工方法,具体地说,尤其涉及一种应用激光磨削加工PCD锯片的方法。

背景技术

PCD锯片作为一种切割工具,广泛应用于陶瓷、木板、石材、混凝土和耐火材料等较为硬脆材料的切割。如图5所示,PCD锯片主要由锯片本体11和多个锯齿5组成,中部的锯片本体11由钢板冲压而成,锯齿5焊接在锯片本体11的安装座上。如图6所示,锯齿5包括焊接而成的PCD层51和合金层52,合金层52底部焊接在锯片本体11的安装座上。PCD锯片在加工时,主要加工锯齿5的锯齿后角面2、两侧的锯齿侧面3和锯齿刃口4,锯齿刃口4是指锯齿后角面2、两侧的锯齿侧面3与锯齿前角面1的交线。

由于锯齿5的PCD层51为金刚石材质,其硬度高、耐磨性高,一般的加工方法无法加工PCD锯片。因此,现有技术中主要采用磨削或电火花的方式加工PCD锯片,磨削或电火花加工效率太低,且加工精度差,加工面上存在微小崩口,产品质量无保障。同时,磨削需要用掉大量的切削液,而切削液的污染极难处理。其次,金刚石材质的PCD层导电性差,甚至不导电,导致电火花加工效率低下;且电火花加工需要配备专用的锯齿侧面加工设备和锯齿后角面加工设备,加工成本高。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种应用激光磨削加工PCD锯片的方法,其采用脉冲激光代替传统加工工艺,使锯齿的加工效率提升5倍,且激光加工PCD锯片,使加工面的轮廓度降低至5微米,提高了加工精度和产品质量。

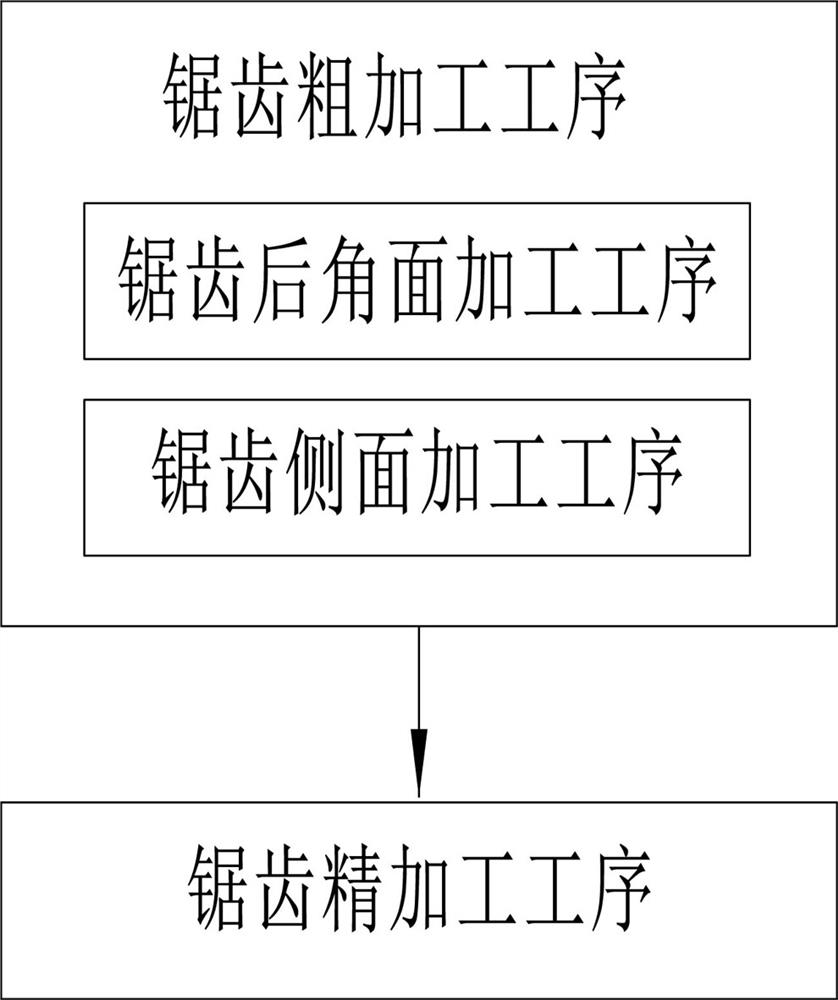

所述的应用激光磨削加工PCD锯片的方法,包括锯齿粗加工工序和锯齿精加工工序,锯齿粗加工工序包括锯齿后角面加工工序和两侧的锯齿侧面加工工序。

优选地,锯齿侧面加工工序的步骤包括:

S101、将PCD锯片安装到激光加工设备中,使PCD锯片上的锯齿前角面与激光的发射方向相对,并固定PCD锯片;

S102、同步调整激光振镜和PCD锯片的相对位置,使激光振镜发射的激光光束焦点落在锯齿一侧的锯齿侧面上;

S103、调整激光振镜的摆动角度,使激光振镜发射的激光光束与待加工的锯齿侧面夹角a为5°-20°;

S104、选择激光振镜的第一扫描图形,使振镜后的激光沿第一扫描图形逐行往复移动,直到激光加工完成整个第一扫描图形所在面积;

S105、激光振镜发射激光,使激光相对于锯齿侧面从靠近锯齿后角面的一端向另一端移动进行磨削,磨削深度记为A,磨削宽度记为B,待磨削完该处锯齿侧面另一端时,此时完成锯齿侧面第一层的加工;

S106、调整激光振镜向下移动A距离,且激光振镜发射的激光位于锯齿侧面靠近锯齿后角面的一端,并实时调整激光振镜的摆动角度,始终满足S103的要求后,重复S105的动作,完成锯齿侧面第二层的加工;

S107、重复S106的动作,直到完成整个锯齿一侧的锯齿侧面的加工;

S108、重复S102动作,使激光振镜发射的激光光束焦点落在锯齿另一侧的锯齿侧面上,重复S103至S107的动作,直到完成整个锯齿另一侧锯齿侧面的加工;

S109、将PCD锯片拨动一个锯齿的距离,重复S102至S108的动作,直到完成PCD锯片上所有锯齿侧面的加工后,取下PCD锯片。

优选地,所述S105中激光从锯齿侧面上的M点移动到N点,激光相对于锯齿侧面的移动速度为200-1200mm/s,激光频率为30-60KHz,脉冲宽度为350-500ns。

优选地,锯齿后角面加工工序的步骤包括:

S201、将PCD锯片安装到激光加工设备中并进行固定,使PCD锯片上的锯齿前角面与激光的发射方向相对;

S202、调节激光振镜与PCD锯片的相对位置,使激光振镜发射的激光光束与待加工的锯齿后角面呈夹角b,夹角b为5°~20°;

S203、根据锯齿后角的加工要求,选择激光振镜的第二扫描图形,并将第二扫描图形投影至锯齿前角面上靠近锯齿后角的位置,第二扫描图形与待加工的锯齿后角形状相同,振镜后的激光沿第二扫描图形迅速地往复移动,激光在扫描时,激光相对于PCD锯片,向远离锯片本体的一侧移动并进行逐行扫描加工,直到将第二扫描图形扫描一遍;

S204、启动激光器,通过激光振镜发射的激光光束对锯齿后角面进行磨削加工,激光振镜沿第二扫描图形直接扫描出后角形状,在激光沿第二扫描图形迅速地往复移动的同时同步调整激光光束与锯齿后角面的相对位置,使激光振镜发射的激光光束相对于锯齿后角面从上向下一次性完成锯齿后角面的磨削加工。

S205、将PCD锯片拨动一个锯齿的距离,重复S202至S204的动作,直到完成PCD锯片上所有锯齿后角面的加工,最后取下PCD锯片。

优选地,所述S204中,激光光束相对于锯齿后角面的移动速度为200-1200mm/s,激光频率为30-60KHz,脉冲宽度为350-500ns。

优选地,锯齿精加工工序的步骤包括:

S301、将PCD锯片反向安装到激光加工设备中并进行固定,即靠近激光处的PCD锯片上的锯齿前角面的朝向与激光的发射方向相同;

S302、调节激光振镜的摆动角度,使激光光束与待加工锯齿刃口处的锯齿侧面的夹角a为5-20°;

S303、选择激光振镜的第三扫描图形,第三扫描图形的中部位置与锯齿的待加工锯齿刃口接触;激光在扫描时,会沿第三扫描图形迅速地逐行往复移动,与此同时,直到扫描完整个第三扫描图形所在的区域;

S304、加工时,实时调节激光光束与待加工锯齿刃口的相对位置,使激光振镜发射的激光光束从锯齿一侧,靠近锯片本体一端的刃口端点向后角方向的刃口加工,直到激光光束完全经过锯齿后角面处的刃口;

S305、再次调节激光光束与待加工锯齿刃口的相对位置,同步调节激光振镜的摆动角度,满足S302的要求,使激光振镜发射的激光光束从锯齿另一侧,靠近锯片本体一端的刃口端点再次向后角方向的刃口加工,直到激光光束经过锯齿后角面处的刃口;

S306、激光加工设备将PCD锯片拨动一个锯齿的距离,重复S302至S305的动作,直到完成PCD锯片上所有锯齿刃口的精加工,最后取下PCD锯片。

优选地,在S303之前,调整激光振镜的场镜大小,使激光光束的焦点处于激光振镜摆动轴的延长线上。

优选地,所述S304和S305中,激光光束经过待加工锯齿刃口处的速度为200-1200mm/s,激光频率为80-200KHz,脉冲宽度为30-150ns。

优选地,所述的锯齿后角面加工工序和锯齿侧面加工工序同时进行。

优选地,所述的锯齿后角面加工工序和锯齿侧面加工工序不分先后顺序。

与现有技术相比,本发明的有益效果是:

1、本发明将PCD锯片的锯齿分别三个工序进行加工,其中锯齿后角面和锯齿侧面可通过两台激光加工设备同时进行加工,也可通过一台激光加工设备不分先后顺序的分别加工锯齿后角面和锯齿侧面,最后再进行锯齿刃口的精加工,将呈圆弧结构的锯齿刃口修磨变成锋利的尖角结构;

2、本发明通过脉冲激光加工锯齿后角面、锯齿侧面和锯齿刃口,无切削液污染,且激光加工使轮廓度降至5微米,避免了微小崩口的产生,产品质量和加工精度大幅提升;

3、锯齿后角通过直接振镜扫描出锯齿后角形状,实现脉冲激光一次性磨削出锯齿后角面,不需要专用加工设备,降低了生产成本,同时加工效率大大提高;

4、锯齿刃口在精磨加工时,利用脉冲激光沿第三扫描图形的中部位置沿两侧锯齿侧面的刃口从靠近锯片本体的后方向前方分别照射一遍,完成锯齿刃口的修磨,使修磨后的锯齿刃口变成锋利的尖角结构,同时避免激光换向停顿时激光长时间停留而导致的刃口过度磨削,大大提高了产品质量。

附图说明

图1为本发明的工艺流程图;

图2为锯齿侧面加工工序的工艺流程图;

图3为锯齿后角面加工工序的工艺流程图;

图4为锯齿精加工工序的工艺流程图;

图5为现有的PCD锯片的结构示意图;

图6为图5中A部分的局部放大图;

图7为梯型齿在俯视状态下与第二扫描图形的位置关系图;

图8为斜齿的俯视图;

图9为平齿的俯视图;

图10为梯型齿的结构示意图;

图11为梯型齿的左视图;

图12为梯型齿在俯视状态下与第一扫描图形的位置关系图;

图13为梯型齿后角与激光光束的配合示意图;

图14为梯型齿锯齿刃口与第三扫描图形的位置关系图;

图15为梯型齿精加工时的结构示意图

图16为锯齿粗加工激光加工设备的使用状态参考图;

图17为锯齿粗加工激光加工设备的正面示意图;

图18为图17中B部分的局部放大图;

图19为锯齿精加工激光加工设备的使用状态参考图;

图20为图19中C部分的局部放大图。

图中,1、锯齿前角面;2、锯齿后角面;3、锯齿侧面;4、锯齿刃口;5、锯齿;51、PCD层;52、合金层;6、机架;7、激光升降机构;8、激光平移机构;81、滑动板;9、旋转组件;91、伺服电机;92、回转减速机;93、回转板;10、锯片夹持机构;11、锯片本体;12、锯片平移机构;13、激光振镜;131、激光光束;14、拨齿器;141、拨齿针;15、第一扫描图形;16、第二扫描图形;17、第三扫描图形。

具体实施方式

下面结合附图对本发明作进一步说明:

如图10所示,现有的PCD锯片上的锯齿5主要通过锯齿刃口4进行切割,因此,锯齿5在加工时主要涉及锯齿后角面2、锯齿5两侧的锯齿侧面3,及锯齿刃口4的加工。其中,锯齿后角面2和锯齿侧面3均为具有一定倾斜角度的斜面。

实施例一:

如图1所示,应用激光磨削加工PCD锯片的方法,包括锯齿粗加工工序和锯齿精加工工序,锯齿粗加工工序包括锯齿后角面加工工序和两侧的锯齿侧面加工工序。

其中,锯齿侧面加工工序通过实时调整激光振镜13的摆动角度,使激光振镜13发射的激光光束131与待加工的锯齿侧面3保持为夹角a,然后使激光在锯齿侧面3上相对于锯齿前角面1从上向下,逐行加工锯齿侧面3,直到一侧的锯齿侧面3加工完成;另一侧的锯齿侧面3的加工同上。

锯齿后角面加工工序通过激光振镜13直接扫描出与待加工的锯齿后角形状相同的第二扫描图形16后,使激光在锯齿后角面2沿上述第二扫描图形16,相对于锯齿前角面1从上向下一次性磨削出锯齿后角形状。

锯齿精加工工序,选择好激光振镜的第三扫描图形17后,用第三扫描图形17的中部位置与待加工锯齿刃口4接触,激光扫描时,沿第三扫描图形17迅速地逐行往复移动,与此同时,调节激光与待加工锯齿刃口4的相对位置,完成锯齿刃口4的加工。

PCD锯片在加工时,锯齿后角面加工工序和锯齿侧面加工工序可以通过两台锯齿粗加工激光加工设备同时进行,也可以采用一台锯齿粗加工激光加工设备不分先后顺序的进行。

实施例二:

本发明方法配合激光加工设备进行加工。如图16和图17所示,激光加工设备包括机架6,机架6上设有水平设置的工作台,以工作台为参照物建立三维坐标系,将垂直于工作台的方向定义为Z轴,工作台上分别设置相互垂直的X轴和Y轴,将PCD锯片安装到激光加工设备中,且PCD锯片所在平面垂直于工作台,将PCD锯片中心轴线的方向定义为X轴,将垂直于X轴和Z轴所在平面A的方向定义为Y轴。

机架6上安装激光升降机构7,激光升降机构7沿Z轴方向进行升降,激光升降机构7上设有可沿X轴方向前后移动的激光平移机构8,机架6上安装可沿Y轴方向左右移动的锯片平移机构12,PCD锯片安装于锯片平移机构12上,锯片平移机构12上设有用于安装PCD锯片的锯片悬挂机构、用于PCD锯片夹紧固定的锯片夹持机构10, PCD锯片正向安装于锯片平移机构12上并通过锯片夹持机构10的气缸将锯片本体11固定。上述的X轴、Y轴和Z轴仅作为限定激光平移机构8、锯片平移机构12和激光升降机构7在三维空间中的相对位置关系的参考坐标轴,不限定具体方向。

激光升降机构7、激光平移机构8和锯片平移机构12的驱动方式为现有技术,优选采用直线电机进行驱动,即激光升降机构7、激光平移机构8和锯片平移机构12分别与直线电机的动子连接,直线电机13的定子与机架1固定连接,直线电机驱动精度高,从而使锯齿的加工精度更高。

如图18所示,激光平移机构8的滑板81上设有能够旋转摆动的旋转组件9,旋转组件9的旋转轴与Y轴方向平行,即旋转组件9可绕Y轴方向摆动。旋转组件9包括伺服电机91和回转板93,伺服电机91固定在滑板81上,伺服电机91的输出端通过回转减速机92与回转板93连接,旋转组件9的回转板93上安装激光振镜13和拨齿器14,激光器采用脉冲激光器,激光振镜13通过光纤与激光器连接,激光器发射的脉冲激光经光纤传递给激光振镜13。拨齿器14上安装拨齿针141,即激光振镜13和拨齿器14可随回转板93转动而进行转动,从而进行激光沿Y轴摆动角度的调节,同时由于激光焦点越靠近回转板93的回转轴延长线,激光的切削精度越高,可调节激光振镜13的场镜,使激光光束131的激光焦点位于回转板93转动的中心轴线上,即激光焦点处于回转减速机92的回转轴的延长线上,从而提高切削精度。

如图18所示,在锯齿粗加工(锯齿后角面2加工或锯齿侧面3加工)时,调整激光振镜13的安装角度,激光振镜13与回转板93所在的垂直面的夹角为10-20°,优选为15°;PCD锯片上靠近激光振镜13一侧的锯齿前角面1向上设置;拨齿针141向下倾斜设置。

如图2所示,锯齿侧面加工工序的步骤包括:

S101、将PCD锯片安装到激光加工设备中,使PCD锯片上的锯齿前角面1与激光的发射方向相对,并固定PCD锯片;例如,发射的激光向左,则锯齿前角面1朝向右侧;本实施例中,激光斜向下发射,锯齿前角面1朝向上方。

S102、同步调整激光振镜13和PCD锯片的相对位置,使激光振镜13发射的激光光束131焦点落在锯齿5一侧的锯齿侧面3上。

S103、控制器启动调动伺服电机91,伺服电机91通过带动回转减速机92带动回转板93转动,调整激光振镜13的摆动角度,使激光振镜13发射的激光光束131与待加工的锯齿侧面3夹角a为5°-20°,夹角a为人为预设值,可根据加工要求进行调整。

S104、如图12所示,本实施例以梯型齿为例进行说明,梯型齿的结构如图10所示,选择激光振镜13的第一扫描图形15为矩形,第一扫描图形15与激光发射方向相同,第一扫描图形15投影至锯齿前角面1上,使振镜后的激光沿矩形长度方向往复移动,与此同时激光沿矩形宽度方向逐行加工,直到激光加工完成整个矩形所在面积,矩形宽度为加工一次的磨削量;该矩形的长度方向与待加工侧面3与锯齿前角面1相交处的锯齿刃口4平行,矩形的长度为0.5-1mm,矩形的宽度为锯齿侧面3加工一次的磨削量;矩形的长度和宽度大小可根据锯齿毛坯大小和磨削要求进行调整;振镜后的激光沿第一扫描图形15逐行往复移动,直到激光加工完成整个第一扫描图形15所在面积。

S105、加工时,启动激光器和激光振镜13,控制器控制激光平移机构8、锯片平移机构12和激光升降机构7协同动作,使激光光束131相对于锯齿侧面3从靠近锯齿后角面2的一端向另一端移动进行磨削,磨削深度记为A,磨削宽度记为B,待磨削完该处锯齿侧面3另一端时,此时完成锯齿侧面3第一层的加工;具体的说,如图11和图12所示,激光光束131的焦点从M点磨削至N点,磨削深度记为A,磨削宽度记为B,完成侧面3第一层的加工。由于锯齿侧面3的加工量较小,通常情况下,激光的磨削宽度B等于第一扫描图形15的宽度;激光从锯齿侧面3上的M点移动到N点,激光相对于锯齿侧面3的移动速度为200-1200mm/s,激光频率为30-60KHz,优选为40KHz,脉冲宽度为350-500ns,优选为500ns。

S106、控制器控制激光升降机构7带动激光平移机构8和激光振镜13向下移动A距离,并使激光迅速返回到M点方向,即激光振镜13发射的激光位于锯齿侧面3靠近锯齿后角面2的一端,并实时调整激光振镜13的摆动角度,调整方式与S103相同,使激光振镜13发射的激光与锯齿侧面3始终保持夹角a,激光光束131返回到初始位置方向后,重复S105的动作,完成锯齿侧面3第二层的加工。

S107、重复S106的动作,直到完成整个锯齿5一侧的锯齿侧面3的加工。

S108、调节激光振镜13的摆动角度,重复S102动作,使激光振镜13发射的激光光束131焦点落在锯齿5另一侧的锯齿侧面3上,重复S103至S107的动作,直到完成整个锯齿5另一侧锯齿侧面3的加工。

S109、控制器控制锯片夹持机构10松开PCD锯片,并启动激光升降机构7,激光升降机构7带动拨齿器14向下移动,将PCD锯片向下拨动一个锯齿5的距离,即PCD锯片逆时针转动一个锯齿5的距离,重复S102至S108的动作,直到完成PCD锯片上所有锯齿侧面3的加工后,取下PCD锯片。其他与实施例一相同。

实施例三:

锯齿5后角的形状多种多样。如图7所示,锯齿5为梯型齿;图8所示,锯齿5为斜齿;如图9所示,锯齿5为平齿。无论后角为何种结构,均可通过实施例进行加工。

如图3所示,锯齿后角面加工工序的步骤包括:

S201、将PCD锯片安装到激光加工设备中并进行固定,使PCD锯片上的锯齿前角面与激光的发射方向相对;本实施例中,激光斜向下发射,锯齿前角面1朝向上方。

S202、采用如图16所示的激光加工设备,调节激光振镜13与PCD锯片的相对位置,如图13所示,使激光振镜13发射的激光光束131与待加工的锯齿后角面2呈夹角b,夹角b为5°~20°;夹角b的具体数值根据加工要求进行调整,夹角b的大小,对锯齿后角面2的加工精度有影响。通过调节激光振镜13与回转板93所在垂直面的夹角,即可调节夹角b的大小。

S203、根据锯齿后角的加工要求,选择激光振镜13的第二扫描图形16,并将第二扫描图形16投影至锯齿前角面1上靠近锯齿后角的位置,第二扫描图形16与待加工的锯齿后角形状相同,振镜后的激光沿第二扫描图形16迅速地往复移动,激光在扫描时,激光相对于PCD锯片,向远离锯片本体11的一侧移动并进行逐行扫描加工,直到将第二扫描图形16扫描一遍。

本实施例以梯型齿为例进行说明,如图7所示,第二扫描图形16的底边为没有下底边的梯形折线,第二扫描图形16需要覆盖住所要磨削掉的部分后角。将第二扫描图形16向下投影至锯齿前角面1上靠近锯齿后角的位置,第二扫描图形16的底边与待加工的锯齿后角形状相同,振镜后的激光沿第二扫描图形16上与待加工的锯齿后角形状相同的边迅速地往复移动,并向远离锯片本体11的一侧进行逐行扫描加工,图7中虚线与第二扫描图形16底边之间的部分即为激光所要磨削掉的部分。

S204、加工时,启动激光器,通过激光振镜13发射的激光光束131对锯齿后角面2进行磨削加工,激光振镜13沿第二扫描图形16直接扫描出后角形状,在激光沿第二扫描图形16迅速地往复移动的同时同步调整激光光束131与锯齿后角面2的相对位置,使激光振镜13发射的激光光束131相对于锯齿后角面2从上向下一次性完成锯齿后角面2的磨削加工。

激光光束131相对于锯齿后角面2的移动速度为200-1200mm/s,激光移动速度根据加工要求调整,激光频率为30-60KHz,优选为40KHz,脉冲宽度为350-500ns,优选为500ns。

S205、将PCD锯片拨动一个锯齿5的距离,重复S202至S204的动作,直到完成PCD锯片上所有锯齿后角面2的加工,最后取下PCD锯片。原理同S109,其他与实施例二相同。

实施例四:

锯齿5在完成锯齿粗加工工序后,即锯齿侧面3和锯齿后角面2均已磨削完成,此时,锯齿侧面3及锯齿后角面2与锯齿前角面1交接处的锯齿刃口4仍为圆弧结构,需要对锯齿刃口4进行修磨,使修磨后的锯齿刃口4由圆弧结构变成锋利的尖角结构。

如图19和图20所示,锯齿精加工时,将激光加工设备的激光振镜13与回转板93所在的垂直面的夹角调整为0°,同时拨齿针141向上倾斜设置。PCD锯片安装时,靠近激光振镜13一侧的锯齿前角面1向下设置。

如图4所示,锯齿精加工工序的步骤包括:

S301、将PCD锯片反向安装到激光加工设备中并进行固定,即靠近激光处的PCD锯片上的锯齿前角面1的朝向与激光的发射方向相同;若激光从左向右发射,则锯齿前角面1同样面向右设置;本实施例中采用图19所示的激光加工设备,所以激光向下发射,锯齿前角面1向下。

S302、通过旋转组件9调节激光振镜13的摆动角度,使激光光束131与待加工锯齿刃口4处的锯齿侧面的夹角a为5-20°;调整激光振镜13的场镜大小,使激光光束131的焦点处于激光振镜13摆动轴的延长线上。

S303、选择激光振镜的第三扫描图形17,如图14和图15所示,本实施例中,第三扫描图形17为矩形,第三扫描图形17的中部位置与待加工锯齿刃口4接触,选用第三扫描图形17中部0.5-2mm区域内的激光加工锯齿刃口4;激光在扫描时,会沿第三扫描图形17迅速地逐行往复移动,与此同时,直到扫描完整个第三扫描图形17所在的区域;具体地说,第三扫描图形17的发射方向与激光发射方向相同,将扫描出的矩形进行投影,矩形的一部分会投影至锯齿侧面3上,矩形的长边与待加工锯齿刃口4呈30-60°,优选为45°,矩形的长边中部位置与待加工锯齿刃口4接触,振镜后的激光会沿扫描的矩形长边方向迅速往复移动,同时激光会沿矩形短边方向逐行扫描,直到扫描完整个第三扫描图形17所在区域。

S304、加工时,实时调节激光光束131与待加工锯齿刃口4的相对位置,使激光振镜13发射的激光光束131从锯齿5一侧,靠近锯片本体1一端的刃口端点向后角方向的刃口加工,直到激光光束131完全经过锯齿后角面2处的刃口;即如图15所示,激光光束131依次经过P1点、P2点、P6点和P3点,完成另一侧刃口的加工。

S305、再次调节激光光束131与待加工锯齿刃口4的相对位置,同步调节激光振镜13的摆动角度,满足S302的要求,使激光振镜13发射的激光光束131从锯齿5另一侧,靠近锯片本体1一端的刃口端点再次向后角方向的刃口加工,直到激光光束131经过锯齿后角面2处的刃口;即激光光束131依次经过P4点、P5点、P3点和P6点,完成另一侧刃口的加工。

激光光束131经过待加工锯齿刃口4处的速度为200-1200mm/s,具体速度大小根据加工要求调整,激光频率为80-200KHz,优选为100 KHz,脉冲宽度为30-150ns,优选为45ns。

S306、激光加工设备将PCD锯片向上拨动一个锯齿5的距离,重复S302至S305的动作,直到完成PCD锯片上所有锯齿刃口4的精加工,最后取下PCD锯片。其他与实施例三相同。

本发明中,激光光束131与加工面的相对位置通过控制激光平移机构8、锯片平移机构12和激光升降机构7协同动作来实现,具体动作过程为现有技术,不再赘述。