一种凸轮驱动结构

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种凸轮驱动结构,尤其是一种适用于绣花机压脚、挑线杆或/和针杆的凸轮驱动结构。

背景技术

绣花机的压脚凸轮、及挑线杆凸轮,通常包括相互配合的内轮及外轮,内凸设置于内侧,其外圈上设有凸轮曲面,外轮为封闭设置于内轮外的环状轮,环状轮的内圈设有内凸轮曲面,外轮内圈与内轮的外圈之间形成驱动传动杆件的凸轮槽。压脚或挑线杆需要往复运行,因此在凸轮旋转的一个周期内,凸轮槽的内圈、外圈依次切换驱动传动杆件动作,从而驱动压脚或挑线杆往复运行。受制于绣花机头内空间的限制,外轮的厚度受限,因此凸轮容易破损。

且随着绣花机速度越来越高,现有绣花机的速度所需的凸轮强度远远超过了现有凸轮预设的强度,因此在使用中加速了凸轮的破损。现有绣花机凸轮的材质早就的强度并不容易突破,因此驱动凸轮的强度成为绣花机速度提升的短板,制约了绣花机速度的进一步提升。

另外,由于传动杆件上的与凸轮槽相配合的轴承在一个周期内依次需要切换与内圈、外圈相配合,轴承与内圈、外圈配合时的转动方向相反,因此凸轮槽的宽度必然要大于轴承的外径,以避免轴承同时与凸轮槽的内圈及外圈配合,保证轴承在任何时候只能与凸轮槽的一侧内壁配合,从而防止轴承夹在凸轮槽的内、外圈之间,造成凸轮槽和轴承磨损。上述结构进而使传动杆件的轴承在凸轮槽的两侧内壁之间切换时,会产生碰撞,形成明显的噪音和振动。随着绣花机速度越来越高,该噪音和振动将越来越大,振动和噪音也制约了绣花机速度的进一步提升。

发明内容

本发明为解决现有的绣花机压脚、挑线杆或/和针杆驱动凸轮在使用中,存在容易损坏、振动、噪音大的问题,提供一种结构简单的凸轮驱动结构。

本发明解决现有问题的技术方案是:一种凸轮驱动结构,包括至少一个凸轮组,每个凸轮组设有可转动设置的传动杆件;一个凸轮组包括可同轴相对固定安装的第一凸轮、第二凸轮两个凸轮,所述的传动杆件设有与第一凸轮相配合的第一驱动臂,与第二凸轮相配合的第二驱动臂;所述的第一凸轮外周设有与第一驱动臂配合以驱动传动杆件绕传动处朝向一方向转动或/和维持工作状态的第一凸轮曲面,第二凸轮外周设有与第二驱动臂相配合以驱动传动杆件绕传动处相反向侧转动或/和维持工作状态的第二凸轮曲面,所述的第一凸轮曲面与第一驱动臂的配合、与第二凸轮曲面与第二驱动臂的配合随凸轮组的转动依次交替配合;所述的第一凸轮还设有与第一凸轮曲面构成闭合曲面的第一过渡面,所述的第二凸轮还设有与第二凸轮曲面构成闭合曲面第二过渡面;第一、二过渡面满足凸轮组驱动相应的驱动臂时能旋转。

作为进一步改进,所述的第一凸轮曲面与第一驱动臂配合时,第二过渡面与第二驱动臂相贴合。

作为进一步改进,所述的第二凸轮曲面与第二驱动臂配合时,第一过渡面与第一驱动臂相贴合。

作为进一步改进,所述的第一凸轮、第二凸轮为驱动压脚的压脚凸轮,所述的传动杆件上连接有驱动压脚的压脚连杆组件。

作为进一步改进,所述的第一凸轮、第二凸轮为驱动挑线杆的挑线杆凸轮,所述的传动杆件上连接有驱动挑线杆的挑线杆驱动组件。

作为进一步改进,包括两个同轴安装的凸轮组。

其中,一组为压脚凸轮组,所述的压脚凸轮组上的第一、二凸轮设有驱动压脚动作的凸轮曲面,与压脚凸轮组相配合的传动杆件上连接有驱动压脚的压脚连杆组件。

另一组为驱动挑线杆的挑线杆凸轮组,所述的挑线杆凸轮组上的第一、二凸轮设有驱动挑线杆动作的凸轮曲面,与挑线杆凸轮组相配合的传动杆件上连接有驱动挑线杆动作的挑线杆组件。

作为进一步改进,所述的第一驱动臂、第二驱动臂设有与凸轮曲面相配合的轴承。

作为进一步改进,所述的第一驱动臂或/和第二驱动臂可调节位置的安装于传动杆件。

上述的凸轮组之间的第一凸轮、与第二凸轮之间设有固定第一、二凸轮的固定结构。上述的第一凸轮、与第二凸轮之间还设有间隔第一、二凸轮的间隔轮。

作为进一步改进,所述的第一驱动臂或/和第二驱动臂可拆卸的安装于传动杆件上,所述的第一驱动臂或/和第二驱动臂设有驱使第一驱动臂与第二驱动臂贴近相应凸轮的弹性体;至少设有弹性体的驱动臂可拆卸的固定于传动杆件上。

本发明与现有技术结构相比较,设置至少一个凸轮组,每个凸轮组包括设置可同轴相对固定安装的第一凸轮、第二凸轮两个凸轮,在第一凸轮外周设有第一凸轮曲面,第二凸轮外周设有第二凸轮曲面;通过第一凸轮曲面与第一驱动臂配合以驱动传动杆件绕传动处朝向一方向转动或/和维持工作状态,第二凸轮曲面与第二驱动臂相配合以驱动传动杆件绕传动处相反向侧转动或/和维持工作状态。第一凸轮曲面与第一驱动臂的配合、与第二凸轮曲面与第二驱动臂的配合随凸轮组的转动依次交替配合,随着第一、二凸轮的持续旋转,第一、二凸轮通过相应的凸轮曲面驱动传动杆件持续往复的正、反向来回转动,以便于传动杆件作为驱动压脚、挑线杆的动力驱动结构。其有益效果是采用两个凸轮外周的相应凸轮曲面驱动相应的驱动臂实现对传动杆件的驱动,采用外凸轮结构、避免和省去了现有凸轮槽结构,可有效增加凸轮的强度和寿命,提高凸轮驱动的精度。

进一步通过设置第一、二过渡面,与相应的凸轮曲面构成闭合的凸轮曲面,可使相配合的驱动臂都能贴近相应的凸轮,从而可相对的消除第一、二凸轮与相应驱动臂之间的空隙,可平滑驱动传动杆件正、反向往复转动,避免了传动杆件在切换旋转方向时的碰撞,减少噪音和振动;同时传动杆件上相应驱动臂或驱动臂上的轴承与相应的凸轮相配合,轴承只需要单向旋转,因此相应的驱动臂可与相应的凸轮配合紧密度更高。可有效消除两个驱动臂与凸轮组之间较大的空隙,也进一步减少噪音和振动。

本发明尤其可适用于现有的压脚、挑线杆驱动结构。有效的解决了现有绣花机机头内一个主要振动和噪音源。

附图说明

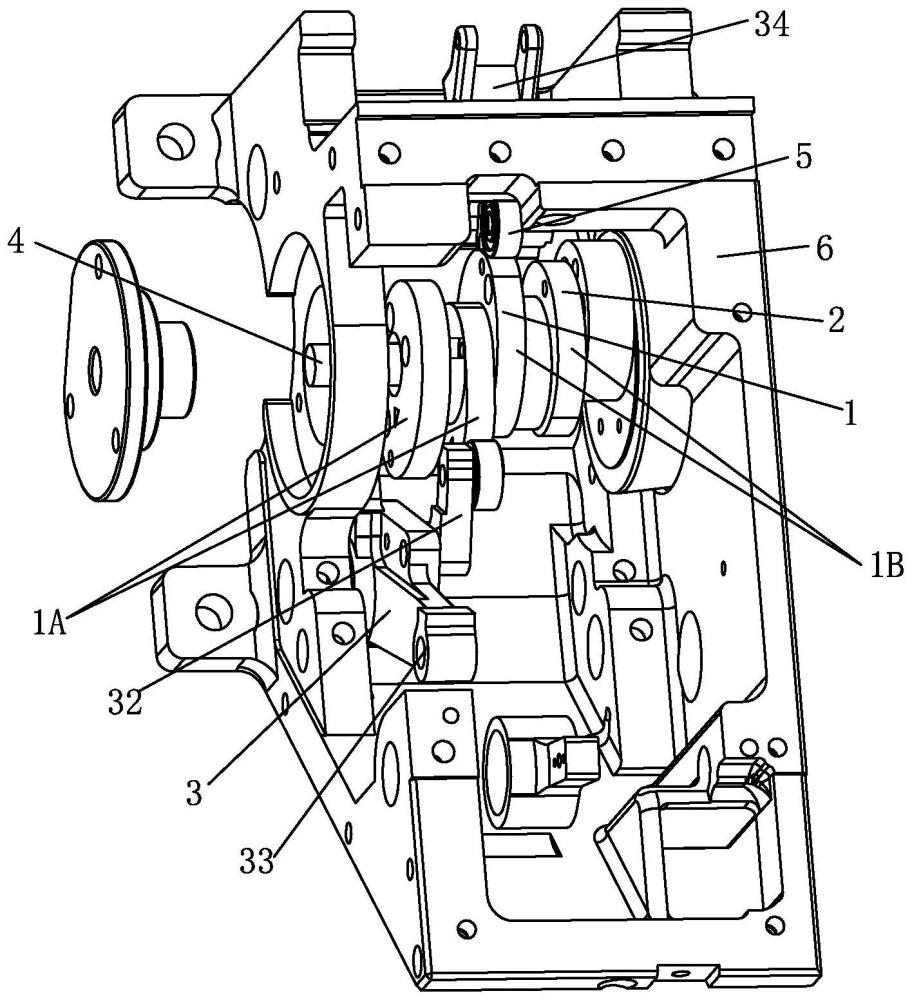

图1是本发明凸轮结构安装于机头内的结构示意图。

图2是本发明凸轮与机头的装配示意图。

图3是本发明凸轮结构的示意图。

图4是本发明凸轮结构另一视角的示意图。

图5-6是本发明凸轮结构作为压脚凸轮、位于不同驱动位置的结构示意图。

图7-8是本发明凸轮结构作为挑线杆凸轮、位于不同驱动位置的结构示意图。

具体实施方式

参见图1-8,一种凸轮驱动结构,包括至少一个凸轮组,每个凸轮组设有可转动设置的传动杆件3;一个凸轮组包括可同轴相对固定安装的第一凸轮1、第二凸轮2两个凸轮,在本领域内通常第一、二凸轮同轴安装于一动力驱动轴4上,如第一、二凸轮安装于绣花机头壳体6内驱动的动力驱动轴4上。

传动杆件3设有与第一凸轮1相配合的第一驱动臂31,与第二凸轮2相配合的第二驱动臂32;可根据绣花机头的结构,将传动杆件3的端头或传动杆件3上适当位置通过转轴、转销或其他现有技术安装于机头壳体6内相应处。

第一凸轮1外周设有与第一驱动臂31配合以驱动传动杆件3绕传动处朝向一方向转动或/和维持工作状态的第一凸轮曲面11,第二凸轮2外周设有与第二驱动臂32相配合以驱动传动杆件3绕传动处相反向侧转动或/和维持工作状态的第二凸轮曲面21。其中,第一凸轮曲面11与第一驱动臂31的配合、与第二凸轮曲面21与第二驱动臂32的配合随凸轮组的转动依次交替配合;以便于转动的凸轮组能通过相应的凸轮曲面与相应的驱动臂相配合,交替驱动传动杆件3往复正反向转动,从而可实现压脚、挑线杆、针杆等功能结构部件的上下往复工作。其中第一、二凸轮根据实际需要,可在相应的凸轮曲面上设置维持工作状态的曲面,即随着相应凸轮的旋转,处于维持工作状态的曲面弧线范围内的相应配合的驱动臂保持传动杆件3的位置不变。该维持工作状态的曲面的弧线以驱动轴4为圆心的圆弧段。

下述实施案例中,压脚凸轮组的第一凸轮1的第一凸轮曲面11、第二凸轮2的第二凸轮曲面21均设有一段维持工作状态的曲面弧线范围,该维持工作状态的曲面的弧线以驱动轴4为圆心的圆弧段。挑线杆凸轮组的第一凸轮1的第一凸轮曲面11、第二凸轮2的第二凸轮曲面21的极限均为一点,不设有维持工作状态的曲面范围。

第一凸轮1还设有与第一凸轮曲面11构成闭合曲面的第一过渡面12,第二凸轮2还设有与第二凸轮曲面21构成闭合曲面第二过渡面22。当第一、二凸轮曲面交替设置,则第一、二过渡面也就交替设置。即当第一凸轮曲面11与第一驱动臂31相配合时,第二驱动臂32时,此时与第二过渡面12;当第二凸轮曲面21与第二驱动臂32相配合时,此时第一驱动臂31与第一过渡面22相配合。过渡面用于与凸轮曲面构成完整的外凸轮面,在正常的凸轮驱动工作中,第一、二过渡面不参与对相应驱动臂的驱动,个别情况下,如凸轮组必要的反向转动时。第一、二过渡面满足凸轮组驱动相应的驱动臂时能旋转,即当第一、二凸轮曲面驱动相应的驱动臂时,此时相应的过渡面不造成对另一驱动臂止挡。

本实施案例中,作为优选,第一凸轮曲面11与第一驱动臂31配合时,第二过渡面与第二驱动臂32相贴合;或/和第二凸轮曲面21与第二驱动臂32配合时,第一过渡面12与第一驱动臂31相贴合。当一凸轮曲面与相应的一驱动臂相配时,第一、二过渡面的设置,主要为了填充另一凸轮组上相应处与另一驱动臂之间的空间,不设反向间隙,避免另一驱动臂与另一凸轮相应处出现明显空隙,从而可以有效保证凸轮组的相应凸轮与传动杆件3的精确配合,避免传动杆件3随一凸轮的凸轮曲面向一侧旋转运动后,反向运行时与另一相应凸轮产生明显的碰撞,从而避免产品振动和噪音。

第一凸轮曲面21、第二凸轮曲面22的具体曲面参数,如弧线大、小、长、度、与驱动轴心的偏心距离、圆心角角度等设置,以被驱动功能部件的根据现有技术的运动要求而设置具体的曲面。如可根据绣花机压脚的运动需求,设置第一、二凸轮曲面,从而满足压脚运动的需求。或者根据挑线杆的挑线动作需求,设置第一、二凸轮曲面,从而满足挑线杆动作的需求。

第一、二驱动臂可直接通过贴合与相应的凸轮配合,作为优选,上述的第一驱动臂31、第二驱动臂32设有与凸轮曲面相配合的轴承5或滚轴。

凸轮组之间的第一凸轮1、与第二凸轮2之间设有固定第一、二凸轮的固定结构。固定结构可以是固定连接第一、二凸轮的至少一个连接孔及相配合的连接螺栓。

第一凸轮1、与第二凸轮2之间还设有间隔第一、二凸轮的间隔轮7,间隔轮7可隔开第一凸轮1、与第二凸轮2之间的位置,从而便于在相应的驱动臂一侧安装轴承,能更好的与相应的凸轮相配合,同时可作为对第一、二凸轮的固定,甚至便于将凸轮组固定于驱动轴上;从而更为紧凑的适应机头壳体6内狭小的空间。

作为一种方案,上述的第一驱动臂31或/和第二驱动臂32可调节位置的安装于传动杆件3。如第二驱动臂32可通过可调节的长槽或调节螺栓安装于传动杆件3上,便于凸轮组与传动杆件的安装调试。

本发明的凸轮驱动结构可作为绣花机或缝纫机上驱动传动杆件3往复转动的一种通用凸轮结构,可用于驱动压脚、针杆、挑线杆或其他类似的驱动等。

第一驱动臂31或/和第二驱动臂32可拆卸的安装于传动杆件3上,的第一驱动臂31或/和第二驱动臂32设有驱使第一驱动臂31与第二驱动臂32贴近相应凸轮的弹性体7;至少设有弹性体7的驱动臂可拆卸的固定于传动杆件3上,参见图5-8,第一驱动臂31为与传动杆件3一体的固定驱动臂,第二驱动臂32通过两个螺栓可拆卸的安装于传动杆件3上,安装一螺栓后,弹性体7推动第二驱动臂32,使第一驱动臂31贴近第一凸轮1,使第二驱动臂32贴近第二凸轮,调试好后,通过另一螺栓固定第二驱动臂32于传动杆件3,如果后续第二驱动臂32松动,可通过松开一螺栓,通过弹性7弹性驱动,使使第一驱动臂31贴近第一凸轮1,使第二驱动臂32贴近第二凸轮后再次通过第二螺栓锁紧。弹性体7极大的方便了安装调试。

实施案例中,可基于现有绣花机结构。

实施案例1,设有一个凸轮组,参见图5-6,该凸轮组的第一凸轮1、第二凸轮2为驱动压脚的压脚凸轮组1A。传动杆件3与一驱动臂的转弯处设有转动孔30,通过转轴可转动的安装于机头壳体6上,传动杆件3上的驱动端33连接有驱动压脚的压脚连杆组件。传动杆件3的转动处,也可以根据现有技术及需求将转动处设置于传动杆件3的其他位置。下述挑线杆凸轮组的传动杆件的转动处设置也可以根据现有技术及需求将转动处设置于传动杆件的其他位置。

压脚凸轮组1A可根据绣花机的传动要求,向一方向旋转,与第一驱动臂31相配合,驱动传动杆件3的驱动端33向上绕转动处转动的凸轮曲面为第一凸轮曲面11,与第一凸轮曲面11形成闭合凸轮面的曲面为第一过渡面12。与第二驱动臂32相配合,驱动传动杆件3的驱动端33向下绕转动处转动的凸轮曲面为第二凸轮曲面21,与第二凸轮曲面21形成闭合凸轮面的曲面为第二过渡面22。

图5-6中以图中的逆时针为例,其工作流程如下:

参见图5,驱动轴4带动压脚凸轮组逆时针旋转驱动压脚工作时,此时第二凸轮2的第二凸轮曲面21已经驱动第二驱动臂32带动传动杆件3的压脚驱动端33至最低点,随着驱动轴4驱动压脚凸轮组继续旋转,第一凸轮1从第一过渡面12即将进入第一凸轮曲面11,第二凸轮2从第二凸轮曲面21即将进入第二过渡面22。第一凸轮曲面11与第一驱动臂31相配合将驱动第一驱动臂31带动传动杆件1旋转,使压脚驱动端33向上转动。作为优选,第一凸轮曲面11与第一驱动臂31上的轴承5相配合。参见图6,随着第一凸轮曲面11的曲面变化,通过第一驱动臂31驱动传动杆件1旋转,使压脚驱动端33向上转动,直至压脚驱动端33向上转动至最高点,图6通常可作为压脚的初始位置。

参见图6,由于压脚在最高点需要停留一端时间,因此随着驱动轴4驱动压脚凸轮组的继续旋转,第一凸轮1暂时还处于第一凸轮曲面11的维持工作状态以驱动轴为圆心的圆弧段处,而此时第二凸轮2的第二过渡面上、位于与第二驱动臂22配合处也设有圆弧段,待随着继续旋转,第一凸轮1从第一凸轮曲面11进入第一过渡面12与第一驱动臂31相配合,而第二凸轮2从第二过渡面22进入第二凸轮曲面21将驱动第二驱动臂32相配合,驱动传动杆件3反向旋转,带动压脚驱动端33向下转动,直至最低点即图5所示状态。随着压脚凸轮组的持续旋转,第一、二凸轮通过外周的凸轮曲面驱动传动杆件3往复旋转,驱动压脚往复上、下工作,以便于实现压脚的提升及下压。

如果是压脚凸轮组顺时针旋转驱动压脚工作,则上述的第一凸轮曲面与第一过渡面位于第一凸轮上的位置刚好相反,第二凸轮曲面与第二过渡面位于第二凸轮上的位置刚好相反,其他具体过程原理可参考逆时针旋转。

实施案例2,设有一个凸轮组,参见图7-8,该凸轮组的第一凸轮1、第二凸轮2为驱动挑线杆的挑线杆凸轮组1B,传动杆件3上连接有驱动挑线杆的挑线杆驱动组件;传动杆件3通过一转轴可转动的设置于机头壳体6相应处,传动杆件3的转轴还同轴连接有驱动挑线杆驱动组件的摆臂34,摆臂末端可用于驱动连接挑线杆组件。

挑线凸轮组1B可根据绣花机的传动要求,向一方向旋转,与第一驱动臂31相配合,驱动传动杆件3的摆臂34向上绕转动处转动的凸轮曲面为第一凸轮曲面11,与第一凸轮曲面11形成闭合凸轮面的曲面为第一过渡面12。与第二驱动臂32相配合,驱动传动杆件3的摆臂34向下绕转动处转动的凸轮曲面为第二凸轮曲面21,与第二凸轮曲面21形成闭合凸轮面的曲面为第二过渡面22。

参见图7,工作流程以逆时针驱动为例,传动杆件3驱动挑线杆组件的摆臂34最低处位置。此时第二凸轮2的第二凸轮曲面21已经驱动第二驱动臂32使与传动杆件3同轴安装的摆臂34至最低点;挑线杆凸轮组继续旋转,第二凸轮2从第二凸轮曲面21即将进入第二过渡面22与第二驱动臂32相配合,而第一凸轮1从第一过渡面12即将进入第一凸轮1的第一凸轮曲面11与第一驱动臂31相配合。随着转动,第一凸轮曲面11驱动第一驱动臂31,使摆臂34向上逐渐转动。参见图8,直至摆臂34旋转至最高点位置,随着驱动轴4驱动挑线凸轮组继续旋转,第一凸轮1从第一凸轮曲面11又将进入第一过渡面12与第一驱动臂31配合,第二凸轮2从第二过渡面22又将进入第二凸轮曲面21与第二驱动臂32相配合,驱动第二驱动臂使传动杆件3反向旋转,从而使摆臂34向下转动,直至摆臂34旋转至最低位置,即图7所示状态。随着挑线杆凸轮组的持续旋转,第一、二凸轮通过外周的凸轮曲面驱动传动杆件3往复旋转,驱动摆臂34往复动作,满足挑线杆组件的动作需求。

如果是顺时针旋转,则上述的第一凸轮曲面与第一过渡面位于第一凸轮上的位置刚好相反,第二凸轮曲面与第二过渡面位于第二凸轮上的位置刚好相反,其他具体过程原理可参考实施案例2的逆时针旋转。

实施案例1、2中的第一、二凸轮曲面及第一、二过渡面根据凸轮旋转的实际方向及压脚、挑线杆实际工作的动作而设置,并非局限于附图中的曲线。

实施案例3,可基于现有绣花机结构,做最小的改动,作为优选,参见图1-8,包括两个同轴安装与绣机机头壳体6内的凸轮组,两个凸轮组及针杆驱动凸轮安装于同一动力驱动轴4上。

参见图5-6,一组为压脚凸轮组1A,压脚凸轮组1A上的第一、二凸轮设有驱动压脚动作的凸轮曲面,与压脚凸轮组1A相配合的传动杆件3上连接有驱动压脚的压脚连杆组件。

参见图7-8,另一组为驱动挑线杆的挑线杆凸轮组1B,挑线杆凸轮组1B上的第一、二凸轮设有驱动挑线杆动作的凸轮曲面,与挑线杆凸轮组1B相配合的传动杆件3上连接有驱动挑线杆动作的挑线杆组件。

同轴设置的压脚凸轮组1A、挑线杆凸轮组1B工作原理可参考实施案例1、2。