一种花样缝纫模板定位方法及缝纫单元

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及自动化缝制机械领域,具体地说是一种花样缝纫模板定位方法及缝纫单元。

背景技术

在服装、鞋帽、箱包等在生产过程中,为提高产品的美观度和个性化标志,经常需要在产品上缝制各种标志或花样图案。标志或花样图案的缝制较为复杂,操作人员不易缝纫,都是采用将产品固定在模板组件上,再将模板组件连接到计算机控制花样缝纫机上进行图案缝纫。现有的技术中,操作人员先试缝以确定一种模板上的图案位置和起缝点,然后进行该种模板的缝纫工作。在工作过程中不能切换其他种类图案的缝纫工作,一旦切换其他种类的模板便需要操作工人重新试缝定位其他种类模板的起缝位置,而且切换前模板试缝数据无法存储,切换回原先的模板缝纫又需要进行试缝定位,浪费大量的时间,降低了加工效率。

发明内容

本发明针对更换不同花样模板时,需要重新定位模板起缝点的技术问题,而提供一种花样缝纫模板定位方法及缝纫单元,使多台缝纫设备共用一套试缝数据,并且试缝数据可以与相应模板上的二维码对应,实现各种花样模块在缝纫前的自动识别和定位,提高工作效率。

本发明的一种花样缝纫模板定位方法,包括以下步骤:步骤1,对缝纫单元进行基准板校准,通过图像采集模块检测基准板上的基准标志点和基准二维码,并存储记录基准标志点的位置信息和基准二维码信息;

步骤2,对缝纫单元进行花样板试缝,通过图像采集模块检测花样板上的花样标志点和花样二维码,并存储记录花样标志点的位置信息和花样二维码信息;

步骤3,花样板正式缝纫时,图像采集模块检测花样板上的花样标志点和花样二维码,计算花样标志点位置与步骤2中花样标志点位置的偏差值,并将花样标志点位置调整到到步骤2中的记录位置。

为优化上述技术方案,本发明还包括以下改进的技术方案。

上述步骤1中基准板校准时,缝纫单元的机针对准基准板上的针孔。

上述步骤2中花样板试缝时,缝纫单元的机针对准花样板上的起缝点。

上述步骤3中通过控制开关向缝纫单元发送控制信号,执行花样板的调整动作。

执行上述花样缝纫模板定位方法的缝纫单元,包括缝纫工作台、驱动模板沿工作台XY坐标系运动的XY送料机构、执行缝纫动作的缝纫机构、以及连接有视觉识别模块的缝纫控制模块,并配有用于校准的基准板、用于安装待缝制缝料的花样板。

上述的缝纫控制模块包括图像采集模块、用于标定相机内参和标定相机外参的标定算法模块、存储模块、用于检测基准标志点和花样标志点并计算偏差值的检测算法模块、用于连接各模块的通信模块。

上述的图像采集模块包括光源和拍摄采集工作台面图像的相机,所述的相机和光源安装在工作台上方的缝纫机架上。

上述基准板上的基准标志点位于基准二维码的一侧;所述花样板上的花样标志点位于花样二维码的一侧。

与现有技术相比,本发明的花样缝纫模板定位方法及缝纫单元,通过多台缝纫单元在出厂前使用同一块基准板校准,试缝时记录花样标志点位置与基准标志点偏差,并将数据与每种花样板的二维码对应,实现了试缝数据的通用化和便于存储,进而实现了多台缝纫单元只需试缝一次的功能。各种花样板在工作前,只需要读取其花样二维码和视觉识别花样标志点实际位置,便能自动计算调整偏移量并实现花样板位置自动化调整,使多种花样缝纫切换工作更便捷,大大提高工作效率。

附图说明

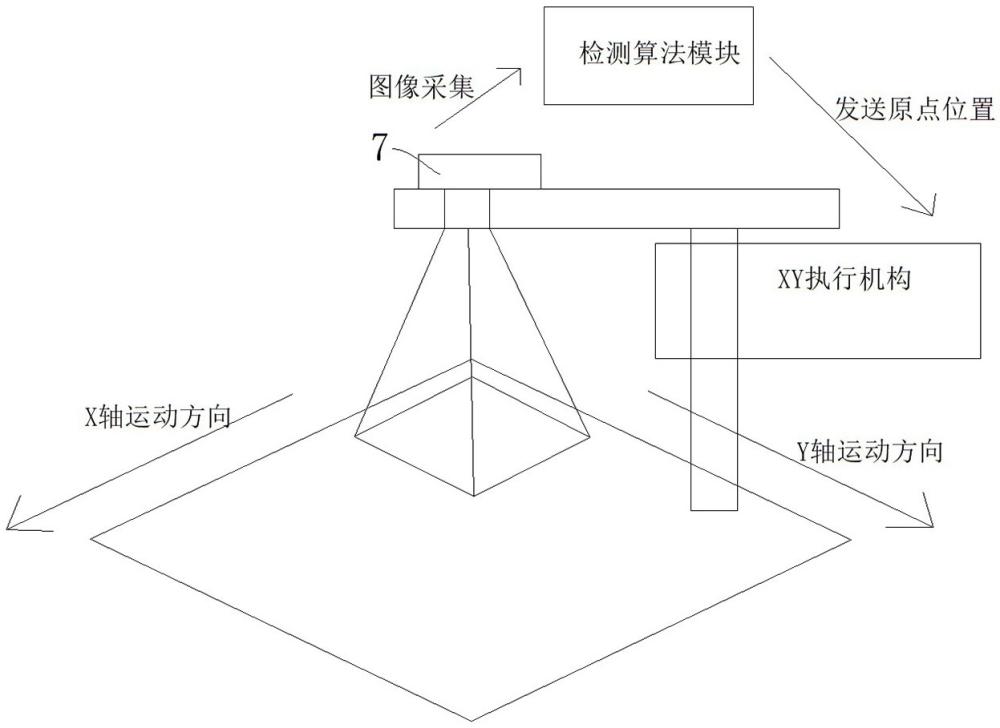

图1是本发明缝纫单元的模块结构示意图。

图2是缝制过程流程图。

图3是缝纫单元、基准板、花样板应用示意图。

实施方式

以下结合附图对本发明的实施例作进一步详细描述。

图1至图3所示为本发明的结构示意图。

其中的附图标记为:基准板1、基准标志点2、基准二维码3、花样板4、花样标志点5、花样二维码6、相机7。

本发明的缝纫单元包括缝纫工作台、驱动模板沿工作台XY坐标系运动的XY送料机构、执行缝纫动作的缝纫机构、以及连接有视觉识别模块的缝纫控制模块,并配有用于校准的基准板1、用于安装待缝制缝料的花样板4。缝纫控制模块包括图像采集模块、标定算法模块、存储模块、检测算法模块和通信模块。

图像采集模块包括相机7及光源,相机7和光源装在工作台上方的缝纫机架上,通过相机7拍摄采集图像。

标定算法模块用于标定相机内参和标定相机外参;相机内参的标定是首先在相机视野的不同位置手动采集9-14张图片,为了防止相机7在采集时会出现反光,可以移动光源以保证光源的一致性。通过相机矩阵以计算出焦距fx,fy和光学中心Cx,Cy,从而得到畸变数学模型的5个参数D=k1,k2,P1,P2,k3,对应配置文件参数是cameraParam0~cameraParam8。相机内参保存在系统config.ini文件中。

相机外参的标定方法是采用九点标定法,九点的机械位置为3行3列等间距,机械位置保存在config.ini文件中,让机针的末端在基准板1上走这9个点,以得到9个点在XY送料机构坐标系中的坐标;同时还要用相机7自动识别9个点得到像素坐标,这样就得到了9组对应的坐标,就能生成相机外参2*3矩阵参数,对应配置文件参数是cameraPos0~cameraPos5。相机外参保存在系统config.ini文件中。

存储模块包括现有各种存储介质,本实施例中通过config.ini文件和production.ini文件记录相机内参、相机外参、相机7设置参数、基准板1的基准标志点2和基准二维码3信息、花样板4的花样标志点5和花样二维码6信息、图像处理和其它系统初始化参数。

检测算法模块用于计算试缝校准时或正式工作时的花样标志点5与基准标志点2的偏差值。基准板1上设有基准标志点2和基准二维码3和一个针孔,基准标志点2和基准二维码3可以位于基准板1的一角,花样标志点5和花样二维码6同样位于花样板4的一角。通过花样标志点5与基准标志点2的偏差值定位花样标志点5的位置。

基准标志点2和花样标志点5的检测方法是一样的,具体实施步骤为:首先通过相机7找到二维码的3个矩形,从而确定二维码位置。找到二维码位置后,通过灰度线性映射,不断调整对比度,直到能够通过zbar识别二维码,查找配置文件中的原点信息。如果zbar识别基准二维码3失败,则需要检查基准标志点2和基准二维码3是否污染。根据二维码找到原点检测的大致区域和图像二值化阈值。通过面积和圆度筛选出候选标志圆,再通过最小外接矩形找到原点中心和半径,然后通过半径筛选出原点中心。经过验证,通过最小外接矩形找到的原点中心符合亚像素精度,误差范围在正负5丝之内。随后利用外接矩形作为初定位,再利用梯度提取轮廓,最后进行亚像素获取,连接轮廓,椭圆拟合以找到原点中心。

正式缝纫时,花样标志点5调整位置的计算方法:在缝纫设备的存储模块中查找试缝时花样标志点5的坐标信息,该坐标信息可以是花样标志点5相对于基准标志点2的相对坐标;检测正式缝纫时花样标志点5相对于基准标志点2的坐标信息,通过计算得出正式缝纫前花样标志点5位置与试缝时花样标志点5位置的偏差值,根据位置偏差值自动调整花样板4,实现起缝点自动对准机针。

通信模块用于传输相机7采集的图像,缝纫设备与图像采集模块采用串口通信,图像采集模块通过usb通信接收相机采集的图像。

本发明花样缝纫模板定位方法的具体实施步骤为:步骤1,对缝纫单元进行基准板1校准,通过图像采集模块检测基准板1上的基准标志点2和基准二维码3,并存储记录基准标志点2的位置信息和基准二维码3信息。

在将基准板1安装在工作台上时,需要将基准板1调整到缝纫机机针刚好插入基准板1上的针孔内,随后通过检测算法模块以确定基准板1的原点,该原点称为基准标志点2。把基准标志点2信息保存在系统config.ini文件中,并作为默认数据,缝纫设备在关机重启后会自动回到基准标志点2。

该步骤在出厂前完成,基准标志点2校准设置需要密码保护,输入客户密码或初始密码才能使用。缝纫设备出厂包装时会附上确定基准标志点2和基准二维码3位置的图纸。

步骤2,对缝纫单元进行花样板4试缝,通过图像采集模块检测花样板4上的花样标志点5和花样二维码6,并存储记录花样标志点5的位置信息和花样二维码6信息。

把花样板4安装在XY送料机构上后,操作人员在缝纫设备上对花样板4进行试缝,试缝时起缝点对准机针,试缝正常后通过检测算法模块得到花样标志点5的位置信息和花样二维码6信息,并计算出花样标志点5与基准标志点2的偏差值,并把花样标志点5位置信息、花样二维码6信息和偏差值信息保存在系统production.ini文件中。

通过U盘将花样标志点5信息、花样二维码6信息和偏差值拷贝到其他缝纫设备,由于多台缝纫设备共用一块基准板1,从而该信息可以直接使用,避免了每台设备都需要试缝的步骤,提高了工作效率。

步骤3,花样板4正式缝纫时,图像采集模块检测花样板4上的花样标志点5和花样二维码6,计算花样标志点5位置与步骤2中花样标志点5位置的偏差值,并将花样标志点5位置调整到到步骤2中的记录位置。

花样板4更换完毕后,踩踏缝纫设备的脚踏板,发送指令给缝纫控制模块。缝纫控制模块中的图像采集模块调用相机7拍摄采集的模板图像,通过通信模块接收相机7采集的图像。随后检测算法模块自动识别图像中的花样二维码6,根据花样二维码6在存储模块中查找试缝时花样标志点5位置信息,以计算出本次工作花样标志点5的偏移调整量,缝纫控制模块根据花样标志点5的偏移调整量,通过XY送料机构驱动花样板4运动,以自动校准花样板4的工作位置,使缝纫单元接下来可以直接缝纫。

如果某台缝纫单元的存储模块中没有记录试缝时的花样二维码6和花样标志点5信息,无法执行步骤3则报警提示。可以重新试缝校准,或者直接输入试缝的花样标志点5信息、花样二维码6信息和偏差值信息。

通过使用本发明的花样缝纫模板定位方法,一个工厂的多台缝纫设备,在使用多种花样板4时,可以节省大量的花样板4缝前定位工作。每种花样板4只需要试缝一次,将数据输入各台缝纫设备,在工作时每个花样板4都能自动化实现缝前定位。

本发明的最佳实施例已阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。