一种布料生产用分切机构、布料分条切断方法

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及布料加工技术领域,尤其涉及一种布料生产用分切机构、布料分条切断方法。

背景技术

布料如机织布、针织布、无纺布等通过纺织或者非织造成型后,需要进行分条、切断处理。分条是将幅宽较大的布料切割成幅宽较小的条形布料,切断是将布料切成块状布料。

根据产品的需要,分条工艺跟切断工艺需要配合进行,即先把布料进行分条、再对分条后的布料分别进行切断,得到不同规格(如不同形状、尺寸)的布料块,布料块即块状布料。分条如专利申请201710346557.4公开的一种布料分切装置布料在经过分切辊组件的上方时,热切刀组件的刀片对布料进行分切,在热切刀组件上设置缓冲弹簧,在分切的过程中能够自动调节热切刀与刀架之间的压力,减少刀具的磨损,分切后的布料分别交替分送到两个辅助导辊组件的下方,经过辅助导辊组件后传送到收卷辊组件中进行收卷作业;

又如专利申请202122258171.2公开的一种敷料分切同步卷绕装置,原料卷的面料引出后经过收料辊改变运行角度后进入到分切装置内,面料经过分切装置分切成窄宽度布料后经过张紧辊,所述张紧辊包括有两个相同的可转动辊,分切后的布料平行进入到张紧辊中拉直平整,并通过导引辊后进入到平衡收卷装置中。

由于分条是将布料沿着其长度方向进行切割,能满足布料在输送过程中被分条,不影响布料正常进行退绕、卷绕的动作,可以实现生产的连续性。

而切割是对布料的宽度方向进行切断,切断后的布料其切断的一端形成自由端,不受外力牵引,难以实现如分条时的退绕、卷绕动作的连续。如专利申请201810939540.4公开的一种纺织布料切断按压装置,在使用时,将两侧气缸连接有气动阀上,在将步进电机连接至电机驱动板上,接通电源,并对电机驱动器做出逻辑程序,使得在按压板下压底部时,触发步进电机,使得步进电机驱动丝杆,让U型槽内的气缸向前移动,然后触发激光管,进行切割作业,切割完成后,步进电机驱动丝杆回位,然后将两侧气缸升起,即完成按压式切割布料的步骤。

因此,布料每次切断时需要进行停机操作,停机是为了保持布料处于静态,一方面是为了将退绕出的布料平铺在工作台上,另一方面是为了进行切割,上述两方面均需要在停机情况下进行,导致生产连续性差、加工效率低;此外,当对布料进行不同规格的同时切割而同时产生多种块状布料时,现有技术难以进行该多种块状布料的实时在线分类分离。

发明内容

本发明所要解决的技术问题在于如何提供一种在不停机的情况下能实现布料连续进行分切操作且对分切产生的不同规格的块状布料进行分类分离的布料生产用分切机构、布料分条切断方法。

本发明通过以下技术手段实现解决上述技术问题的:一种布料生产用分切机构,包括牵引单元、切割单元;所述牵引单元用以对布料进行牵引;还包括布料状态切换单元、顶出单元;经所述牵引单元牵引后的布料能向下悬垂;

所述布料状态切换单元包括置布板、切换驱动装置;所述切换驱动装置能驱动所述置布板在位置在下的竖直状、位置在上的水平状之间切换;

当所述置布板处于竖直状时,悬垂的布料的下部的一面与置布板的置布面接触;当置布板由竖直状向水平状切换时,所述悬垂的布料其下部随置布板的切换逐渐由竖直状切换成水平状并被支撑在水平状的置布板上,且在牵引单元与水平状的置布板之间的布料形成开口向上的弯曲状;所述切割单元的切割刀用以对支撑在水平状的置布板上的布料进行切割,在布料宽度方向形成多块块状布料;所述顶出单元向上顶出运动用以将多块块状布料向上顶出置布板并在顶出的过程中使得相邻块状布料之间的出现平移间隙;

所述切割单元还包括辅助支撑段,所述辅助支撑段完成对置布板的支撑发生在所述切割单元的切割刀在对支撑在水平状的置布板上的布料进行切割之前。

优选地,所述切换驱动装置包括倾斜导向装置、转动装置;所述倾斜导向装置呈倾斜设置,其导向的一端位置较低,另一端以逐渐远离所述牵引单元的方向向上延伸;所述置布板能沿着所述倾斜导向装置的导向在所述倾斜导向装置两端之间移动;所述转动装置用以带动所述置布板在竖直状、水平状两种状态之间转动。

优选地,所述倾斜导向装置包括驱动丝杆、安装座;所述安装座与所述驱动丝杆螺纹配合;所述转动装置包括倾斜导轨、滚动轮、变速机构、副驱轴;所述倾斜导轨的导向与所述倾斜导向装置的导向平行;所述滚动轮转动配合在所述安装座上且与所述倾斜导轨滚动配合;所述副驱轴通过所述变速机构与所述滚动轮联动,所述置布板设置在所述副驱轴上。

优选地,所述切割单元还包括下压杆、枢转连接杆、按压杆;所述切割刀与所述按压杆连接;所述下压杆向下运动能与所述枢转连接杆的接触端的顶面接触,带动枢转连接杆以蓄力的方式向下转动,当枢转连接杆向下转动至与按压杆接触时,能带动所述按压杆以蓄力的方式向下运动,切割刀进行切割动作;当切割刀完成对支撑在水平状的置布板上的布料进行切割时,所述下压杆向下运动至其侧面恰好与枢转连接杆的接触端的端部相抵;

所述下压杆其侧面与枢转连接杆的接触端的端部相抵时,所述下压杆相对枢转连接杆向下运动至与顶出单元接触时,能触动顶出单元向上做顶出运动。

优选地,所述顶出单元包括顶出置布台、顶动机构;在所述置布板上开设有通孔,所述通孔的内轮廓与对应的顶出置布台的外轮廓吻合;在自然状态下,所述顶出置布台的外表面与所述置布板的置布面齐平;所述顶动机构与所述顶出置布台联动;当所述下压杆向下运动至与顶动机构接触时,能带动顶出置布台向上运动。

优选地,所述置布板上连接有导向套;所述顶动机构包括第一顶杆、第二顶杆、推动弹簧;在所述导向套存在倾斜段、直筒段;所述第一顶杆、第二顶杆之间滑动配合;推动弹簧的两端分别与第一顶杆、第二顶杆连接,且推动弹簧呈压缩状;

所述第二顶杆与顶出置布台连接;当第一顶杆推动第二顶杆向上运动至第一顶杆与第二顶杆的滑动配合区域处于倾斜段时,推动弹簧复位带动第二顶杆相对第一顶杆滑动。

优选地,所述枢转连接杆包括枢转连接本体、滑杆、接触轮;所述接触轮与所述枢转连接本体转动配合;

在所述枢转连接本体转动的过程中,所述滑杆相对所述枢转连接本体滑动,所述滑杆滑动用以联动所述接触轮转动。

优选地,所述辅助支撑段包括支撑底杆、滑动杆;滑动杆的一端伸入至支撑底杆的内部腔体中并与支撑底杆滑动配合,在支撑底杆、滑动杆之间设置有支撑压簧;在支撑底杆的侧面开设有滑动通口,动力块滑动配合在支撑底杆的内部腔体中,在动力块与支撑底杆之间连接有限位拉簧;当所述滑动杆与所述动力块的斜面接触时,所述动力块的局部能滑动出滑动通口并支撑在水平状的置布板的底部。

优选地,所述辅助支撑段包括支撑底杆、滑动杆;滑动杆的一端套设在支撑底杆的内部腔体中并与支撑底杆滑动配合;在支撑底杆的侧面开设有滑动通口;

支撑底杆的内部腔体中固定有第一约束块、第二约束块、第三约束块,滑动杆包括下压齿条段,在支撑底杆的内部腔体中转动配合有换向齿轮,换向齿轮的两侧分别与下压齿条段、提升齿条啮合,提升齿条与支撑底杆的内部腔体滑动配合,在提升齿条与支撑底杆的内部腔体之间连接有支撑弹簧;

第一约束块用以约束第一驱动件的运动轨迹,使其在水平方向发生运动;第二约束块用以约束第一驱动件在水平方向上的位置;第三约束块用以约束第二驱动件向上运动的高度;在第二驱动件上存在倾斜面,当第二驱动件与第三约束块接触时,第二驱动件上的倾斜面受到竖直方向的力,会使得第二驱动件平移;

提升齿条上通过推力拉簧连接有第一驱动件;所述第一驱动件通过第二拉簧连接有第二驱动件;所述动力块通过缓冲压簧连接在第二驱动件上;

所述动力块的局部能滑动出滑动通口并支撑在水平状的置布板的底部。

本发明还公开一种采用上述的布料生产用分切机构的布料分条切断方法,包括以下步骤:

将卷绕在放卷辊的布料进行退绕,退绕后的布料通过牵引单元的牵引后,以悬垂的方式向下输送;

当布料悬垂的长度达到设定长度后,驱动切换驱动装置,将此时处于竖直状的置布板向上切换运动至水平状,在此过程中,悬垂的布料其下部随置布板的切换运动逐渐由竖直状切换成水平状并被支撑在水平状的置布板上,而处于牵引单元与水平状的置布板之间的布料形成开口向上的弯曲状,此时随着放卷单元持续退绕,弯曲状的布料其波谷逐渐下移,通过切割单元对支撑在水平状的置布板上的布料进行切割,在布料宽度方向形成多块块状布料;

然后,通过顶出单元向上顶出运动,将切割后的布料多块块状布料向上顶出置布板并在顶出的过程中使得相邻块状布料之间的出现平移间隙;

将各块块状布料移出,接着通过顶出单元复位运动以及通过再次驱动切换驱动装置实现此时处于水平状的置布板重新向下复位切换运动至竖直状,弯曲状的布料重新向下悬垂

本发明的优点在于:由于本发明要实现布料一段一段进行切断,因此,不能采用常规的卷绕装置作为布料输送的引导动力,而本发明通过将经过牵引单元牵引后布料呈悬垂状,利用布料的重力作用来配合放卷辊的放卷退绕,实现布料的实时输送,且能满足布料的自由端在重力的作用下能自由保持展开的状态,若将牵引后布料改成仍然保持水平状,则牵引后布料会在水平方位进行堆积、停滞,难以实现实时连续输送运动;由于发明的置布板由竖直状向水平状切换时,悬垂的布料其下部随置布板的切换逐渐由竖直状切换成水平状并被支撑在水平状的置布板上,利用置布板的向变,一方面在其竖直状时为悬垂的布料向下运动提供导向作用,另一方面在其切换成水平状时能带动布料运动至水平状,为后续的切割提供可能;

本发明布料的下部从竖直状转变为水平状是连续渐变的过程,如此能尽可能减少布料在方向切换过程中出现褶皱、偏移的现象。当置布板由竖直状向水平状切换时,由于本发明在牵引单元与水平状的置布板之间的布料形成开口向上的弯曲状,利用弯曲状的布料其存在下垂段来配合放卷辊的持续放卷退绕,具体为通过下垂段在重力作用下进一步下沉其波谷位置来平衡退绕出的布料长度,保证当前以水平状平铺在置布板上的一段布料其不受干扰。

本发明通过顶出单元向上顶出运动用以将多块块状布料向上顶出置布板并在顶出的过程中使得相邻块状布料之间的出现平移间隙,为不同的块状布料之间实现异向下料或者分开下料提供错位空间。

进一步,采用本发明的切换驱动装置能将驱动丝杆、安装座之间的线性运动与导向齿条、滚动齿轮之间的协同配合,实现置布板能在位置较低的竖直状、位置较高的水平状之间进行状态切换,且该两种切换过程是处于连续变化的过程,即在置布板在高度方向中的位移与置布板的转动的变化是渐变而非瞬发的状态,具有操控方便、操控精准、切换过程稳定性好的技术效果。

进一步,通过本发明上述切割单元、顶出单元之间的配合,以下压杆的运动为主驱动,实现了切割动作、切割后切割刀静止、块状布料顶出动作、块状布料分离动作之间的顺次配合,工艺连贯性强。在切割动作的过程这个,对存在较厚及其表面存在树脂涂覆层的复合面料进行切割时,可能存在局部纤维未被切断而导致布料不被完全切断的技术缺陷。由于本发明块状布料顶出时,切割刀的刀口仍然静止在置布面上,顶出置布台在向上顶出过程中,块状布料相对切割刀的刀口向上运动,能达到二次切割的效果,防止在切割动作过程中不能实现布料的完全切断的技术缺陷。由于辅助支撑段完成对置布板的支撑发生在切割单元的切割刀在对支撑在水平状的置布板上的布料进行切割之前,提高水平状的置布板承载的稳定性。

进一步,本发明在枢转连接杆发生转动的过程中,传动齿轮随着枢转连接杆转动同时沿着固定内齿圈的轴向滚动,传动齿轮滚动通过同轴齿轮、滑杆的传动,会带动从轮齿轮、接触轮发生转动。从而实现枢转连接杆的接触端以滚动接触的方式与按压杆配合。如此,将枢转连接杆的接触端与按压杆之间的滑动接触优化成滚动接触,在接触的过程中,枢转连接杆的接触端的接触轮通过不断转动实现不变变化与按压杆接触的区域,使得接触受力更加均衡,进一步减少相对磨损。

进一步,置布板由竖直状向水平状切换之前,预先通过下压气缸将布料压在置布板上,悬垂的布料自上而下分成上段布料、下段布料,悬垂的布料其下部的布料属于下段布料,下部的布料在随置布板由竖直状向水平状切换过程中以及在弯曲状的布料其波谷逐渐下移的过程中,由于下压块的限位作用,置布板上的布料其长度不会发生变化,保证平铺于水平状置布板布料的稳定、避免因其受置布板移动而发生长度变化,进而影响后道切割工作的顺利进行。

进一步,本发明通过启动驱动电机,带动X轴丝杆转动,实现驱动安装座沿着置布板的长度方向滑动,平时在驱动安装座滑动的过程中,利用主驱齿轮与主驱齿条啮合关系,使得主驱齿轮转动,进而实现展平辊在沿着置布板的长度方向移动的同时进行转动,实现对置布板上的布料或者条形布料的展平。

进一步,由于本发明切割后的多种块状布料在向上顶出的过程中,相互之间已经产生了平移间隙,实现了相互之间的分离,如此,能为后续分别进入不同的风道提供空间条件。通过不同的风道,将不同的块状布料吹送至不同的区域集中,实现不同规格块状布料的分类。

进一步,本发明在切割动作发生前,通过下压杆向下运动至支撑底杆先与机架接触,随着下压杆进一步向下运动,由于支撑底杆受到机架的支撑作用力相对静止,此时支撑底杆克服支撑压簧的弹性作用力,相对支撑底杆继续向下运动,当滑动杆与支撑底杆的内部腔体中的动力块的斜面接触时,使得动力块的局部滑动出支撑底杆的内部腔体并支撑在水平状的置布板的底部,进而通过动力块对水平状的置布板的底部进行支撑,提高水平状的置布板承载的稳定性。

进一步,本发明的动力块对置布板的底部支撑发生在切割动作发生之前,当滑动杆继续向下运动时,即当切割动作发生以及顶出工作发生时,滑动杆此时的继续向下运动不会带动力块向上运动而是转换成在置布板的底部平行滑动,进而保证因切割动作、顶出工作而使得滑动杆向下运动不会对动力块支撑置布板发生影响。此外,本发明的动力块的支撑动作是向上运动至与置布板的底部挤压接触后,再进行平移。挤压接触(利用缓冲压簧被压缩)是利用缓存压簧的回弹力,进一步保证支撑的平稳性、支撑的紧密性。如不采用动力块的支撑动作是向上运动至与置布板的底部挤压接触后,再进行平移的方式,而是采用动力块直接从滑动通孔平移出至与置布板的底部接触的方式,则不能使用挤压接触。因为,挤压接触的前提时缓冲压簧被压缩,而缓冲压簧在自然状态下,动力块的高度高于置布板的底部的高度,动力块无法平移至置布板的底部。

附图说明

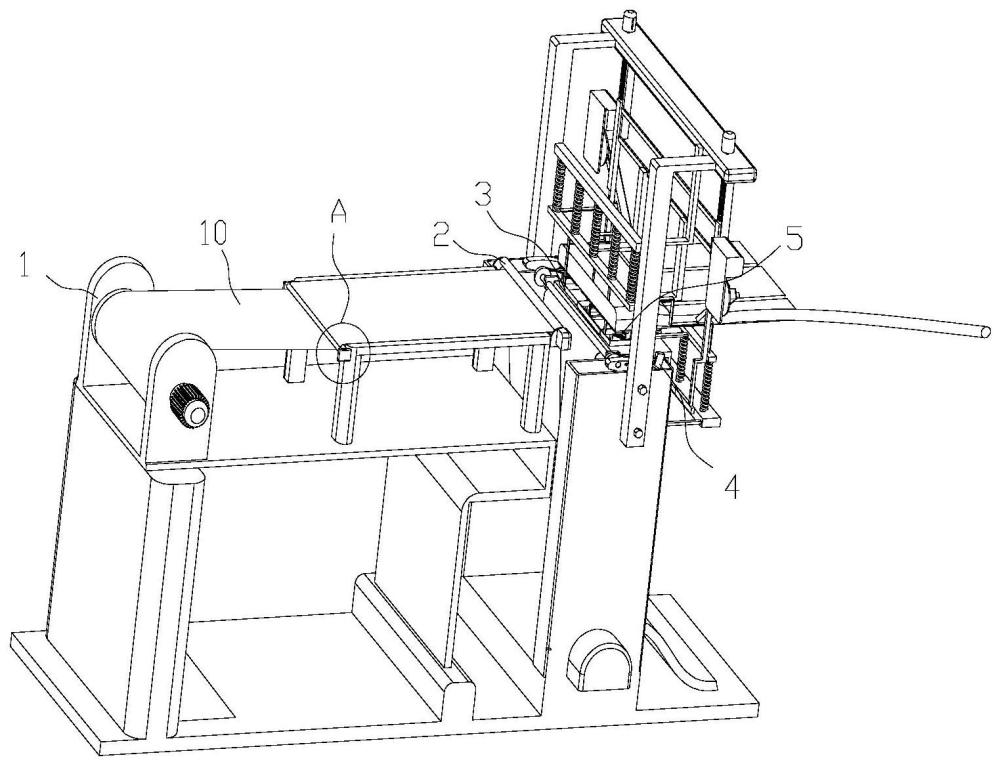

图1为本发明的一种布料生产用分切机构的结构示意图。

图2为本发明中布料形成迂回时的结构示意图。

图3为本发明中布料形成悬垂时的结构示意图。

图4为本发明中布料被切割刀切割状态下的示意图;

其中,图自上而下,分别为布料的结构示意图、切割刀的刀口结构示意图、切割刀切割后各种规格块状布料的结构示意图、切割刀切割后形成的边角料的结构示意图;图中箭头表示布料的宽度方向;

图5为本发明中图1的A部分放大图。

图6为本发明的一种布料生产用分切机构在侧方视角下的结构示意图。

图7为本发明的一种布料生产用分切机构在正面视角下的结构示意图。

图8为本发明中图7的A部分放大图。

图9为本发明中顶出单元在顶出状态下的结构示意图。

图10为本发明中图9的A部分放大图。

图11为本发明中图9的B部分放大图。

图12为本发明的一种布料生产用分切机构在仰视视角下的结构示意图。

图13为本发明中图12的A部分放大图。

图14为本发明中顶动机构的结构示意图。

图15为本发明中顶出单元向上顶出运动将对应的块状布料与对应的风道配合状态下的结构示意图;图中箭头表示风向;

图16为本发明中接触轮与按压杆滚动接触下的结构示意图。

图17为本发明中接触轮与按压杆滚动接触下正面视角的结构示意图。

图18为本发明中图16的A部分放大图。

图19为本发明中带有分条装置的布料生产用分切机构的结构示意图。

图20为本发明中布料被依次被分条刀、切割刀切割的切割流程示意图;

其中,图自上而下,分别为布料的结构示意图、分条刀的刀口结构示意图、分条刀切割后的条形布料的结构示意图、切割刀的刀口结构示意图、切割刀切割后各种规格块状布料的结构示意图、切割刀切割后形成的边角料的结构示意图;图中箭头表示布料的宽度方向;

图21本发明的一种布料生产用分切机构在俯视视角下的结构示意图。

图22为本发明中图21的A部分放大图。

图23为本发明中展平辊的结构示意图。

图24为本发明中图23的A部分放大图。

图25为本发明中图21的B部分放大图。

图26为本发明中顶出单元向上顶出状态下的布料生产用分切机构在正面视角下的结构示意图。

图27为本发明中水平状的置布板被支撑状态下的布料生产用分切机构的结构示意图。

图28为本发明中辅助支撑段在仰视视角下的结构示意图。

图29为本发明中辅助支撑段在俯视视角下的结构示意图。

图30为本发明中下压杆的结构示意图。

图31为本发明中图30的A部分放大图。

图32为本发明中图30的B部分放大图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

实施例1

如图1-4所示,本实施例公开一种布料生产用分切机构,包括放卷单元1、牵引单元2、切割单元3、布料状态切换单元4、顶出单元5。牵引单元2用以对布料10进行牵引。放卷单元1用以对布料进行退绕,经牵引单元2牵引后的布料10能向下悬垂。

布料状态切换单元4包括置布板41、切换驱动装置42。切换驱动装置42能驱动置布板41在位置在下的竖直状、位置在上的水平状之间切换。当置布板41处于竖直状时,悬垂的布料的下部的一面(该一面即布料的放置面)与置布板41的置布面411接触。当置布板41由竖直状向水平状切换时,悬垂的布料其下部随置布板41的切换逐渐由竖直状切换成水平状并被支撑在水平状的置布板41上,此时,布料的放置面与置布板41的置布面411接触(此时置布板41的置布面411即为置布板41的顶面)。在牵引单元2与水平状的置布板41之间的布料形成开口向上的弯曲状101。切割单元3的切割刀31用以对支撑在水平状的置布板41上的布料进行切割,在布料宽度方向形成多块块状布料102。顶出单元5向上顶出运动用以将多块块状布料102向上顶出置布板41并在顶出的过程中使得相邻块状布料102之间的出现平移间隙。

切割单元3包括辅助支撑段,辅助支撑段完成对置布板41的支撑发生在切割单元3的切割刀31在对支撑在水平状的置布板41上的布料进行切割之前。

放卷单元1为现有技术。

进一步,放卷单元1包括放卷辊以及驱动放卷辊转动的放卷电机。具体地,放卷辊的两端部均与机架转动配合。放卷电机的固定端固定在机架上,放卷电机的输出轴端与放卷辊的一端固定连接。

本发明通过将卷绕在放卷辊的布料10进行退绕,退绕后的布料通过牵引单元2的牵引后,以悬垂的方式向下输送。

当布料悬垂的长度达到设定长度后,驱动切换驱动装置42,将此时处于竖直状的置布板41向上切换运动至水平状,在此过程中,悬垂的布料其下部随置布板41的切换运动逐渐由竖直状切换成水平状并被支撑在水平状的置布板41上,而处于牵引单元2与水平状的置布板41之间的布料形成开口向上的弯曲状101,此时随着放卷单元1持续退绕,弯曲状101的布料其波谷逐渐下移,通过切割单元3中的切割刀31对支撑在水平状的置布板41上的布料进行切割,在布料宽度方向形成多块块状布料102,然后,通过顶出单元5向上顶出运动,将切割后的多块块状布料102向上顶出置布板41并在顶出的过程中使得相邻块状布料102之间的出现平移间隙(即此时在布料宽度方向分布的多块块状布料102之间不再首尾接触)。然后将各块块状布料102移出,接着通过顶出单元5复位运动以及通过再次驱动切换驱动装置42实现此时处于水平状的置布板41重新向下复位切换运动至竖直状,弯曲状101的布料重新向下悬垂,且在水平状的置布板41重新向下复位切换运动至竖直状过程中,若置布板41上残留切割后产生的边角料103,该边角料103在重力的作用下向下落下;综上,完成一次布料的分切操作。当布料悬垂的长度再次达到设定长度后,循环进行上述操作,实现对下一段布料的分切。

本发明的牵引单元2为现有技术,优选地,如图6所示,包括上下相对设置的上牵引辊201、下牵引辊202,在上牵引辊201的端部、下牵引辊202的端部分别套接有上齿轮203、下齿轮204,上齿轮203、下齿轮204相互啮合,上牵引辊201的端部、下牵引辊201的端部分别与机架9转动配合,在上牵引辊201的端部连接有牵引电机205的输出端,牵引电机205的固定端固定在机架9上。通过牵引电机205转动,进而带动上牵引辊201、下牵引辊202相互反向转动,实现对通过上牵引辊、下牵引辊之间的布料10的牵引。

在有些实施例中,如图5所示,在布料的输送路径上多处设置有导辊82。

在有些实施例中,导辊82与机架9转动配合或者导辊82固定在机架9上。

在有些实施例中,如图6-10所示,切换驱动装置42包括倾斜导向装置421、转动装置422。倾斜导向装置421呈倾斜设置,倾斜导向装置421其导向方向中的一端位置较低,倾斜导向装置421其导向方向中的另一端以逐渐远离牵引单元2的方向向上延伸。置布板41能沿着倾斜导向装置421的导向在倾斜导向装置421两端之间移动。转动装置422用以带动置布板41在竖直状、水平状两种状态之间转动。

进一步,倾斜导向装置421包括驱动丝杆4211、安装座4212、第一电机4213。第一电机4213的输出轴与驱动丝杆4211固定连接,第一电机4213的固定端可以固定在机架9上。安装座4212与驱动丝杆4211螺纹配合。转动装置422包括倾斜导轨、滚动轮、变速机构4223、副驱轴4224。倾斜导轨的导向与倾斜导向装置421的导向平行。滚动轮转动配合在安装座4212上且与倾斜导轨滚动配合。副驱轴4224通过变速机构4223与滚动轮联动,置布板41固定在副驱轴4224上。

驱动丝杆4211的轴向即为倾斜导向装置421的导向。

进一步,还包括导向杆(图中未画出)导向杆的轴向与驱动丝杆4211的轴向平行,安装座4212与驱动丝杆4211在导向杆的轴向滑动配合。

进一步,驱动丝杆4211与机架9转动配合。

进一步,导向杆与机架9固定连接。

进一步,倾斜导轨包括导向齿条4221、滚动轮包括滚动齿轮4222。滚动齿轮4222与导向齿条4221啮合且滚动轮套接在连接轴4225上,连接轴4225转动配合在安装座4212上,副驱轴4224与安装座4212转动配合,副驱轴4224与滚动轮之间通过变速机构4223传动,使得滚动轮的转速大于副驱轴4224的转速。

导向齿条4221沿着其长度方向呈倾斜设置,导向齿条4221其长度方向与倾斜导向装置421的导向平行。

进一步,变速机构4223包括变速齿轮42231、变速皮带机构,变速皮带机构包括大带轮42232、小带轮42233以及套设在大带轮42232、小带轮42233之间的皮带。

变速齿轮42231套接在主轴4226上,主轴4226与安装座4212转动配合且变速齿轮42231与滚动齿轮4222啮合,小带轮42233套接在主轴4226上,大带轮42232套接在副驱轴4224上。变速齿轮42231的外径大于滚动齿轮4222的外径;大带轮42232的外径大于小带轮42233的外径。

进一步,驱动丝杆4211为多根,相互之间平行设置,同一块安装座4212与多根驱动丝杆4211螺纹配合。

初始状态下,设定置布板41以竖直状位于驱动丝杆4211的下端,通过启动第一电机4213正向转动,带动驱动丝杆4211正向转动,实现安装座4212倾斜向上运动,在此过程中,通过滚动齿轮4222在导向齿条4221上滚动,利用变速机构4223传动带动副驱轴4224转动,直至置布板41转动至水平状为止。

通过启动第一电机4213反向转动,带动驱动丝杆4211反向转动,实现安装座4212倾斜向下运动,在此过程中,通过滚动齿轮4222在导向齿条4221上滚动,利用变速机构4223传动带动副驱轴4224转动,直至置布板41重新转动至竖直状为止。

采用本发明的切换驱动装置42能将驱动丝杆4211、安装座4212之间的线性运动与导向齿条4221、滚动齿轮4222之间联动产生的转动协同配合,实现置布板41能在位置较低的竖直状、位置较高的水平状之间进行状态切换,且该两种切换过程是处于连续变化的过程,即在置布板41在高度方向中的位移与置布板41的转动的变化是渐变而非瞬发的状态,具有操控方便、操控精准、切换过程稳定性好的技术效果,有效避免因瞬发切换而导致布料起皱、跑偏的技术缺陷。

如图9-11进一步,切割单元3包括切割刀31、下压杆32、枢转连接杆33、按压杆34、下压丝杆35、下压电机36。切割刀31与按压杆34固定连接。下压电机36的固定端固定在机架9上,下压电机36的输出轴端与下压丝杆35固定连接,下压杆32与下压丝杆35螺纹配合。枢转连接杆33与机架9转动配合,在枢转连接杆33与机架9之间连接有枢转扭簧37。按压杆34与机架9之间连接有支撑弹簧38。

进一步,下压丝杆35与机架9转动配合。

下压杆32向下运动能与枢转连接杆33的接触端331的顶面接触,枢转扭簧37发生形变,枢转连接杆33以蓄力的方式向下转动,当枢转连接杆33向下转动至与按压杆34接触时,支撑弹簧38压缩形变,按压杆34以蓄力的方式向下运动,切割刀31进行切割动作。当切割刀31完成对支撑在水平状的置布板41上的布料进行切割时,下压杆32向下运动至其侧面恰好与枢转连接杆33的接触端331的端部相抵。下压杆32进一步相对枢转连接杆33向下运动至与顶出单元5接触时,能触动顶出单元向5上做顶出运动。

顶出单元5包括顶出置布台51、顶动机构。在置布板41上开设有通孔,通孔的内轮廓与对应的顶出置布台51的外轮廓吻合。在自然状态下,顶出置布台51的外表面与置布板41的置布面411齐平。顶动机构与顶出置布台51联动。当下压杆32向下运动至与顶动机构接触时,能带动顶出置布台51向上运动。

如图6、12-15所示,进一步,顶动机构包括导向套521、第一顶杆522、第二顶杆523、推动弹簧524、受力杆525、顶动扭簧526、固定轴527、顶动连杆528,固定轴527固定在置布板41上,受力杆525与固定轴527转动配合,导向套521固定连接在置布板41上。在导向套521存在倾斜段5211、直筒段5212。第一顶杆522、第二顶杆523之间滑动配合,第二顶杆523与顶出置布台51连接。顶动连杆528的两端分别与第一顶杆522、受力杆525的连接端铰接。推动弹簧524的两端分别与第一顶杆522、第二顶杆连接,且推动弹簧524呈压缩状。当第一顶杆522推动第二顶杆523向上运动至第一顶杆522与第二顶杆523的滑动配合区域处于倾斜段5211时(即当第二顶杆523的底部处于倾斜段5211时),推动弹簧524复位带动第二顶杆523相对第一顶杆522滑动,第一顶杆522与第二顶杆523之间形成错位。顶动扭簧526连接在受力杆525、置布板41之间或者顶动扭簧526连接受力杆525、固定轴527之间,使得在不受外力的自然状态下,顶出置布台51的外表面与置布板41的置布面411齐平。

当下压电机36正向转动带动下压丝杆35转动而使得下压杆32向下运动的过程中,首先下压杆32向下运动至其接触段的底部3201与枢转连接杆33的接触端331的顶面接触,进而带动枢转连接杆33以蓄力的方式向下转动,枢转扭簧37发生形变,接着,当枢转连接杆33向下转动至与按压杆34接触时,会进一步带动按压杆34以蓄力的方式向下运动,支撑弹簧38发生形变,切割刀31向下做切割动作,直至枢转连接杆33向下转动至其接触端的端部与下压杆32的侧面接触,受到枢转扭簧37的复位作用趋势,枢转连接杆33的接触端331的端部抵在下压杆32的侧面上,枢转连接杆33相对下压杆32静止,不随着下压杆32进一步向下运动而转动,且此时切割刀31向下运动至其刀口与水平状的置布板41的上表面(即置布面411)接触,完成切割动作,实现此时置布板41的上表面的布料的切断;接着,下压杆32继续向下运动,当其与受力杆525的接触端接触,带动受力杆525以蓄力的方式向下转动,顶动扭簧526形变,第一顶杆522、第二顶杆523向上运动,实现对顶出置布台51向上顶出,当第一顶杆522推动第二顶杆523向上运动至第一顶杆522与第二顶杆523之间滑动配合区域处于倾斜段5211时,推动弹簧524复位带动第二顶杆523相对第一顶杆522滑动,第一顶杆522与第二顶杆523之间形成错位,使得顶出置布台51相对第一顶杆522发生水平移动(即平移),由于不同的导向套521其倾斜段5211的倾斜角度不同或者倾斜方位不同或者倾斜角度不同、倾斜方位均不同,不同的顶出置布台51之间相互错开,形成平移间隙,实现不同的顶出置布台51上块状布料102的相互分离。

然后,下压电机36反向转动带动下压丝杆35转动而使得下压杆32在向上复位运动的过程中,下压杆32首先与受力杆525的接触端之间发生脱离运动,在顶动扭簧526复位作用下实现受力杆525复位转动,在受力杆525复位转动过程中,第一顶杆522、第二顶杆523向下复位滑动,第二顶杆523受到倾斜段5211的作用力,挤压推动弹簧524,直至第二顶杆523重新向下运动至直筒段5212中;当受力杆525完全复位后,顶出置布台51的外表面重新处于与置布板41的置布面411齐平的位置。接着,随着下压杆32进一步向上复位运动,当下压杆32运动至其接触段的底部3201位于枢转连接杆33的端部的上方后,在枢转扭簧37的复位作用下,枢转连接杆33开始复位转动,按压杆34失去枢转连接杆33的压迫作用力,通过支撑弹簧38进行复位而进行向上复位运动,直至切割刀31向上复位运动完成以及下压杆32向上复位运动完成为止。完成一次切割、顶出、复位的作业。

通过本发明上述切割单元3、顶出单元5之间的配合,以下压杆32的运动为主驱动,实现了切割动作、切割后切割刀31静止、块状布料102顶出动作、块状布料102分离动作之间的顺次配合,工艺连贯性强。在切割动作的过程这个,对存在较厚及其表面存在树脂涂覆层的复合面料进行切割时,可能存在局部纤维未被切断而导致布料不被完全切断的技术缺陷。由于本发明块状布料102顶出时,切割刀31的刀口仍然静止在置布面411上,顶出置布台51在向上顶出过程中,块状布料102相对切割刀31的刀口向上运动,能达到二次切割的效果,防止在切割动作过程中不能实现布料的完全切断的技术缺陷。

本发明相比现有技术存在以下技术效果:

由于本发明要实现布料一段一段进行切断,因此,不能采用常规的卷绕装置作为布料输送的引导动力,而本发明通过将经过牵引单元2牵引后布料呈悬垂状,利用布料的重力作用来配合放卷辊的放卷退绕,实现布料的实时输送,且能满足布料的自由端在重力的作用下能自由保持展开的状态,若将牵引后布料改成仍然保持水平状,则牵引后布料会在水平方位进行堆积、停滞,难以实现实时连续输送运动;由于发明的置布板41由竖直状向水平状切换时,悬垂的布料其下部随置布板41的切换逐渐由竖直状切换成水平状并被支撑在水平状的置布板41上,利用置布板41的向变,一方面在其竖直状时为悬垂的布料向下运动提供导向作用,另一方面在其切换成水平状时能带动布料运动至水平状,为后续的切割提供可能;且本发明布料的下部从竖直状转变为水平状是连续渐变的过程,如此能尽可能减少布料在方向切换过程中出现褶皱、偏移的现象。当置布板41由竖直状向水平状切换时,由于本发明在牵引单元2与水平状的置布板41之间的布料形成开口向上的弯曲状101,利用弯曲状101的布料其存在下垂段来配合放卷辊的持续放卷退绕,具体为通过下垂段在重力作用下进一步下沉其波谷位置来平衡退绕出的布料长度,保证当前以水平状平铺在置布板41上的一段布料其不受干扰。本发明通过顶出单元5向上顶出运动用以将多块块状布料102向上顶出置布板41并在顶出的过程中使得相邻块状布料102之间的出现平移间隙,为不同的块状布料102之间实现异向下料或者分开下料提供错位空间。由于辅助支撑段完成对置布板41的支撑发生在切割单元3的切割刀31在对支撑在水平状的置布板41上的布料进行切割之前,提高水平状的置布板41承载的稳定性。

综上所述,采用本发明的布料生产用分切机构能实现布料在连续退绕不停机的前提下,对退绕的布料进行一段一段分切,形成多块块状布料102,且在分切后,使得相邻块状布料102之间产生平移间隙,进而实现块状布料102之间的分离。

实施例2

如图16-18所示,本实施例与上述实施例的区别在于:枢转连接杆33包括枢转连接本体339、滑杆332、接触轮301。接触轮301与枢转连接本体339转动配合。

在枢转连接本体339转动的过程中,滑杆332相对枢转连接本体339滑动,滑杆332运动用以带动接触轮301转动。枢转连接杆33与按压杆34接触的方式为接触轮301与按压杆34滚动接触。

切割单元3还包括固定内齿圈391、传动齿轮392、中心轴394、同轴齿轮395。固定内齿圈391固定在机架9上、中心轴394与机架9转动配合且中心轴394与枢转连接本体339的枢转中心固定连接。中心轴394上还固定连接有悬臂396,传动齿轮392与固定内齿圈391啮合且传动齿轮392套接在过渡轴3901上,过渡轴3901与悬臂396转动配合。同轴齿轮395套接在过渡轴3901上,滑杆332存在第一齿条段3321、第二齿条段3322。同轴齿轮395与第一齿条段3321啮合,第二齿条段3322与从轮齿轮397啮合,从轮齿轮397、接触轮301均固定在转动轴398上,转动轴398与枢转连接本体339转动配合。

本发明在下压杆32下压运动带动枢转连接本体339发生转动的过程中,传动齿轮392随着枢转连接杆33转动同时沿着固定内齿圈391的周向滚动,传动齿轮392滚动通过同轴齿轮395、滑杆332的传动,会带动从轮齿轮397、接触轮301发生转动。从而实现枢转连接杆33的接触端331以滚动接触的方式与按压杆34配合。如此,将枢转连接杆33的接触端331与按压杆34之间的滑动接触优化成滚动接触,在接触的过程中,枢转连接杆33的接触端331的接触轮301通过不断转动实现不变变化与按压杆34接触的区域,使得接触受力更加均衡,进一步减少相对磨损。

实施例3

如图19、20所示,本实施例与上述实施例的区别在于:切割单元3还包括分条装置,分条装置用以对布料沿其宽度方向进行分条。分条装置包括分条工作台、分条刀3012、导向轴3013;导向轴3013固定在分条工作台的上方,导向轴3013的轴向与布料的宽度方向一致,多根分条刀3012依次沿着导向轴3013的轴向间隔设置在导向轴3013上,对输送至分条工作台(图中未标出)上的布料进行分条。如此,本发明实现了切条、切断分步进行。

实施例4

如图21、23-25所示,本实施例与上述实施例的区别在于:还包括下压单元,下压单元设置在置布板41的起始端,用以紧固位于置布板41的起始端上的布料。

下压单元包括下压气缸61、下压块62,下压气缸61的缸体端固定在置布板41上,下压气缸61的活塞杆端与下压块62固定,通过下压气缸61的活塞杆端运动带动下压块62向置布板41的位置方向运动,而将布料压在置布板41上。

如此,置布板41由竖直状向水平状切换之前,预先通过下压气缸61将布料压在置布板41上,悬垂的布料自上而下分成上段布料、下段布料,悬垂的布料其下部的布料属于下段布料,下部的布料在随置布板41由竖直状向水平状切换过程中以及在弯曲状101的布料其波谷逐渐下移的过程中,由于下压块62的限位作用,置布板41上的布料其长度不会发生变化,保证平铺于水平状置布板41布料的稳定、避免因其受置布板41移动而发生长度变化,进而影响后道切割工作的顺利进行。

本实施例与上述实施例的区别在于:在置布板41上还设置有展平辊81。展平辊81两端的螺纹走向相反。

在置布板41的长度方向(即布料10的输送方向)上设置有X轴丝杆802以及与X轴丝杆802平行的光杆83,X轴丝杆802的轴向与置布板41的长度方向一致。驱动安装座87与X轴丝杆802螺纹配合且与套设在光杆83中与光杆83滑动配合;在驱动安装座87上转动配合有主驱齿轮84,主驱齿轮84与主驱齿条85啮合,主驱齿条85设置在置布板41上,其长度方向与X轴丝杆802的轴向平行。驱动电机88的输出轴端与X轴丝杆802连接、驱动电机88的固定端固定在置布板41上。展平辊81通过驱动轴86固定在主驱齿轮84上。

本发明通过启动驱动电机88,带动X轴丝杆802转动,实现驱动安装座87沿着置布板41的长度方向滑动,同时在驱动安装座87滑动的过程中,利用主驱齿轮84与主驱齿条85啮合关系,使得主驱齿轮84转动,进而实现展平辊81在沿着置布板41的长度方向移动的同时进行转动,实现对置布板41上的布料或者条形布料的展平动作。

实施例5

如图15、26所示,本实施例与上述实施例的区别在于:还包括块状布料分类输送单元,块状布料分类输送单元包括若干个风道71。风道71包括进风口、出风口。顶出单元5向上顶出运动用以将多种块状布料102分别送至对应的风道71的进风口,通过启动风机,将不同的块状布料吸入或者吹入至对应的风道71中。

进一步,风道71安装有风机,优选地,每一个风道71均安装有风机。

进一步,在风道71还连通有风管,风管上安装有风机。

由于本发明切割后的多种块状布料102在向上顶出的过程中,相互之间已经产生了平移间隙,实现了相互之间的分离,如此,能为后续分别进入不同的风道71提供空间条件。通过不同的风道71,将不同的块状布料102吹送至不同的区域集中,实现不同规格块状布料102的分类。

实施例6

如图27-29所示,本实施例与上述实施例的区别在于:下压杆32包括辅助支撑段。辅助支撑段包括支撑底杆3211、滑动杆3212。滑动杆3212的一端套设在支撑底杆3211的内部腔体中并与支撑底杆3211滑动配合,在支撑底杆3211、滑动杆3212之间连接有支撑压簧3213。在支撑底杆3211的侧面开设有滑动通口32111,滑动通口32111与支撑底杆3211的内部腔体连通,动力块324滑动配合在支撑底杆3211的内部腔体中,在动力块324与支撑底杆3211之间连接有限位拉簧325。动力块324的局部能滑动出滑动通口32111并支撑在水平状的置布板41的底部。

本发明在切割动作发生前,通过下压杆32向下运动至支撑底杆3211先与机架接触,随着下压杆32进一步向下运动,由于支撑底杆3211受到机架的支撑作用力相对静止,此时滑动杆3212克服支撑压簧3213的弹性作用力,相对支撑底杆3211继续向下运动,当滑动杆3212与支撑底杆3211的内部腔体中的动力块324的斜面接触时,使得动力块324的局部滑动出支撑底杆3211的内部腔体并被支撑在水平状的置布板41的底部,进而通过动力块324对水平状的置布板41的底部进行支撑,提高水平状的置布板41承载的稳定性。

实施例7

如图30-32所示,下压杆32包括辅助支撑段。辅助支撑段包括支撑底杆3211、滑动杆3212。滑动杆3212的一端伸入至支撑底杆3211的内部腔体中并与支撑底杆3211滑动配合,支撑底杆3211的内部腔体中固定有第一约束块32112、第二约束块32113、第三约束块32114,在支撑底杆3211的侧面开设有滑动通口32111,滑动通口32111与支撑底杆3211的内部腔体连通,滑动杆3212包括下压齿条段32121,在支撑底杆3211的内部腔体中转动配合有换向齿轮32115,换向齿轮32115的两侧分别与下压齿条段32121、提升齿条3215啮合,提升齿条3215与支撑底杆3211的内部腔体滑动配合,在提升齿条3215与支撑底杆3211的内部腔体之间连接有支撑弹簧3216。提升齿条3215上通过推力拉簧32171连接有第一驱动件32172;第一驱动件32172通过第二拉簧32173连接有第二驱动件32174。

动力块324通过缓冲压簧3218连接在第二驱动件32174上。

第一约束块32112用以约束第一驱动件32172的运动轨迹,使其在水平方向发生运动;第二约束块32113用以约束第一驱动件32172在水平方向上的位置;第三约束块32114用以约束第二驱动件32174向上运动的高度;在第二驱动件32174上存在倾斜面,当第二驱动件32174与第三约束块32114接触时,倾斜面受到竖直方向的力,会使得第二驱动件32174平移。

当滑动杆3212向下运动的过程中,通过下压齿条段32121向下运动带动换向齿轮32115转动,使得提升齿条3215向上运动,支撑弹簧3216被拉伸;在此过程中,第一驱动件32172、第二驱动件32174同步向上运动。当第一驱动件32172向上运动与第一约束块32112的倾斜面接触时,受到第一约束块32112的倾斜面的作用,第一驱动件32172朝向滑动通口的移动,推力拉簧32171被拉伸,第二驱动件32174同步向上且朝向滑动通口的方向移动,动力块324同步向靠近滑动通口的方向斜向上运动,当第一驱动件32172向上运动至其侧面与第二约束块32113的侧面接触时,第一驱动件32172朝向滑动通口的移动的距离达到最大,随着提升齿条3215继续向上运动,当动力块324移动出滑动通口且向上移动至支撑在置布板41的底部时,缓冲压簧3218被压缩,同时,第二驱动件32174的顶部向上移动至与第三约束块32114的底部接触,随着第一驱动件32172继续向上运动,第一驱动件32172的顶部与第二驱动件32174的倾斜面接触,使得第二驱动件32174进一步朝向滑动通口的移动,第二拉簧32173被拉伸,使得动力块324在置布板41的底部平行滑动。当滑动杆3212向上运动的过程中,通过上述各个弹性件如各个拉簧、压簧复位,使得各个部件复位。

本发明的动力块324对置布板41的底部支撑发生在切割动作发生之前,当滑动杆3212继续向下运动时,即当切割刀31动作发生以及顶出工作发生时,滑动杆3212此时的继续向下运动不会带动力块324向上运动而是转换成在置布板41的底部平行滑动,进而保证因切割动作、顶出工作而使得滑动杆3212向下运动不会对动力块324支撑置布板41发生影响。此外,本发明的动力块324的支撑动作是向上运动至与置布板41的底部挤压接触后,再进行平移。挤压接触(利用缓冲压簧3218被压缩)是利用缓存压簧的回弹力,进一步保证支撑的平稳性、支撑的紧密性。如不采用动力块324的支撑动作是向上运动至与置布板41的底部挤压接触后,再进行平移的方式,而是采用动力块324直接从滑动通孔平移出至与置布板41的底部接触的方式,则不能使用挤压接触。因为,挤压接触的前提时缓冲压簧3218被压缩,而缓冲压簧3218在自然状态下,动力块324的高度高于置布板41的底部的高度,动力块324无法平移至置布板41的底部。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。