一种防氧化加热的中频感应加热炉装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及锻造加工领域,具体而言,涉及一种防氧化加热的中频感应加热炉装置。

背景技术

锻造主要是指热锻及温锻工艺,将不同种类的合金钢坯料经过中频感应加热装置加热后锻造成型,制成各类机械零部件。然而,目前市场上锻坯在加热过程中,都没有采取防氧化加热的工艺,锻坯在加热过程中都是直接与空气接触(空气当中含有23%的氧气),所以加热后的锻坯表面形成一层很厚的氧化皮层(厚度为0.3~0.8mm);其具备诸多缺点:第一,在锻造成型过程中,未能完全脱落的氧化皮,往往夹带在坯料中,严重影响产品质量,产品报废率约为7~10%,抬高了企业制造成本;第二,由于表面氧化皮增大了摩擦力,锻造过程中影响产品的脱模,只能使用石墨粉作为脱模剂,因此严重污染设备及周围环境;并且模具表面与氧化皮长期摩擦,造成磨损、大大降低模具使用寿命;第三,某些高碳钢锻坯在加热过程中,其表面氧化会造成表面脱碳,在后续热处理时,其表面硬度不能达到要求,影响后续加工工艺及产品质量;第四,氧化皮作为生产过程中的固废产物,污染生产设备及周围生产现场,需定期清理并妥善储存,并交由专业的固废处理公司进行环保处理,增加了企业的生产成本。

目前,锻造行业都没有有效的办法解决锻坯加热氧化的难题,很多企业只能采购价格高昂的去氧化皮设备(又名:脱磷机),此设备利用高压水去除锻坯表面的氧化皮,去除率也只能达到80~85%,效果并不理想,仍会有少量夹杂在锻坯当中,影响产品质量,而脱磷机不但价格高(从10万到几十上百万不等),而且需要配置大功率高压水泵(功率从十几千瓦到几十千瓦),每小时用电量需要十几千瓦时至几十千瓦时,所以使用成本也很高,并且需要定期维护、更换配件,去除的氧化皮也需要收集处理;到目前为止,这种方式都是企业不得已的选择。

发明内容

本发明的目的在于提供一种防氧化加热的中频感应加热炉装置,其能够针对于现有技术的不足,提出解决方案,能够在加热过程中使用保护气体对感应加热炉内进行气氛保护,能100%保证锻坯表面在加热过程中不产生任何氧化皮层,从而彻底解决锻坯表面因氧化而造成的一系列问题,能给所有锻造行业企业大幅降低生产制造成本,提高产品质量,净化生产现场,减少环保费用,大幅度提高企业竞争力,节约大量资源,创造巨大的社会效益。

为解决上述技术问题,本发明采用的技术方案为:

一种防氧化加热的中频感应加热炉装置,其包括感应加热炉体、感应加热线圈、耐温不锈钢导轨、保护气体制备机和输气机构;

所述感应加热线圈设于所述感应加热炉体的内壁,所述耐温不锈钢导轨沿所述感应加热炉体的轴向设置于所述感应加热炉体的炉衬内侧,且所述耐温不锈钢导轨的两端分别与所述感应加热炉体的两端固定连接;

所述输气机构包括储气罐和输气管组,所述储气罐的进口与所述保护气体制备机连接,所述储气罐与所述气体制备机之间设有压力控制器;所述储气罐的出口与所述输气管组连接,所述输气管组与所述感应加热炉体上开设的多个进气孔连接。

进一步地,在本发明中,所述输气管组包括输送管、主气管和多根分气管,所述储气罐的出口与所述输送管连接,所述输送管通过快接头与所述主气管连接,所述主气管设于所述感应加热炉体的一侧,并与多根所述分气管连通;多个所述进气孔分别分布于所述感应加热炉体的端部和侧边,多根所述分气管与多个所述进气孔一一对应连接。

进一步地,在本发明中,所述输送管上设有电磁阀。

进一步地,在本发明中,所述感应加热炉体的两端分别开设有锻坯进料口和锻坯出料口,所述锻坯进料口和所述锻坯出料口处分别设有绝缘端板及水冷铜板。

进一步地,在本发明中,所述耐温不锈钢导轨的截面形状呈与锻坯相适配的弧形。

进一步地,在本发明中,所述耐温不锈钢导轨为无水冷导轨,采用高镍不锈钢板制作,所述耐温不锈钢导轨的厚度为8-12mm。

进一步地,在本发明中,所述感应加热炉体的底部设有炉架。

进一步地,在本发明中,所述储气罐设有氧气含量检测仪。

进一步地,在本发明中,所述保护气体制备机包括控制器、触摸屏控制板、高压待机模块、待压启动模块、压力传感器和流量计,所述触摸屏控制板、高压待机模块、待压启动模块、压力传感器和流量计分别与所述控制器连接,所述压力传感器和所述流量计设于所述保护气体制备机的出口。

本发明至少具有如下优点或有益效果:

通过保护气体制备机向储气罐内充气,储气罐内的保护气体通过输气机构从多个进气孔释放至感应加热炉体内部,将炉膛内的空气从其两端快速排出;通过压力控制器自动控制储气罐内的压力,让保护气体的压力始终稳定高于大气压,能够有效避免外部空气进入炉膛内部,从而使得锻件在整个加热过程中与空气隔绝,而不会被氧化;通过感应加热线圈对锻坯进行加热,通过在感应加热炉体内设置耐温不锈钢导轨,加热过程中锻坯沿着耐温不锈钢导轨滑动,不与炉衬接触摩擦,对锻坯起到支撑和定位作用,不需要水冷,加热过程中,不会降低炉膛内温度,锻坯与导轨接触面不会因带走热量,而造成锻坯上下温差,锻造过程中锻件产品温度均匀,质量好;本申请能够隔绝锻件与空气接触,从而保证锻坯在整个加热过程中不会被氧化,从而解决锻坯表面因氧化而造成的一系列问题,能够保证锻坯加热均匀,能给所有锻造行业企业大幅降低生产制造成本,提高产品质量,净化生产现场,减少环保费用,大幅度提高企业竞争力,节约大量资源,创造巨大的社会效益。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

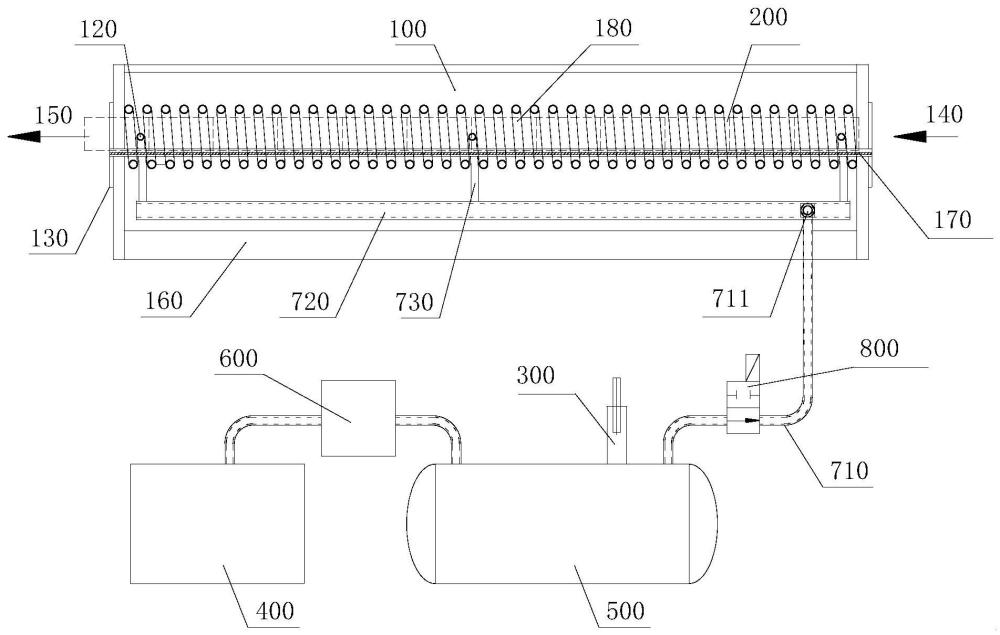

图1为本发明一实施例防氧化加热的中频感应加热炉装置的整体结构示意图;

图2为本发明一实施例感应加热炉体的剖视图。

图标:100-感应加热炉体,110-炉衬,120-进气孔,130-绝缘端板,140-锻坯进料口,150-锻坯出料口,160-炉架,170-耐温不锈钢导轨,180-感应加热线圈,200-锻坯,300-氧气含量检测仪,400-保护气体制备机,500-储气罐,600-压力控制器,710-输送管,711-快接头,720-主气管,730-分气管,800-电磁阀。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

请参照图1-图2,所示为本发明实施例中一种防氧化加热的中频感应加热炉装置的结构示意图;

本实施例提供一种防氧化加热的中频感应加热炉装置,其包括感应加热炉体100、感应加热线圈180、耐温不锈钢导轨170、保护气体制备机400和输气机构;

感应加热线圈180设于感应加热炉体100的内壁,耐温不锈钢导轨170沿感应加热炉体100的轴向设置于感应加热炉体100的炉衬110内侧,且耐温不锈钢导轨170的两端分别与感应加热炉体100的两端固定连接;

输气机构包括储气罐500和输气管组,储气罐500的进口与保护气体制备机400连接,储气罐500与气体制备机之间设有压力控制器600;储气罐500的出口与输气管组连接,输气管组与感应加热炉体100上开设的多个进气孔120连接。

下面,将对本示例性实施例中防氧化加热的中频感应加热炉装置作进一步说明。

在本申请实施例中,上述感应加热炉体100的底部设有炉架160,用于支撑感应加热炉,感应加热线圈180设于上述感应加热炉体100的内壁,用于对锻坯200进行环绕均匀加热;上述感应加热炉体100的两端分别开设有锻坯进料口140和锻坯出料口150,上述锻坯进料口140和锻坯出料口150处分别设有绝缘端板130及水冷铜板;上述耐温不锈钢导轨170沿感应加热炉体100的轴向设置于感应加热炉体100的炉衬110内侧,且上述耐温不锈钢导轨170的两端分别与感应加热炉体100的两端固定连接。上述耐温不锈钢导轨170在加热炉内是起到支撑和定位的作用,加热过程中锻坯200从锻坯进料口140进入,从锻坯出料口150滑出,在耐温不锈钢导轨170上滑动,不与炉衬110接触摩擦。上述耐温不锈钢导轨170的截面形状呈与锻坯200相适配的弧形,弧形的凹槽与锻坯200吻合,使得锻坯200不会在滑动过程中发生左右偏移。

作为一种较优的实施方式,上述耐温不锈钢导轨170为无水冷导轨,采用高镍不锈钢板制作,上述耐温不锈钢导轨170的厚度为8-12mm。无水冷导轨无需水冷,不会造成锻坯200不同部位的温差。

需要说明的是,传统的导轨采用的是水冷圆管,内部通水冷却,其缺点是:水冷导轨易磨穿漏水,需定期更换;降低了炉膛内温度,使得加热效率降低,提高了能耗;锻坯200在导轨上滑动,加热过程中锻坯200下半部分与水冷导轨直接接触,锻坯200上下温差大,造成锻造过程中,锻坯200变形量不一致,往往导致产品质量问题。

本申请耐温不锈钢导轨170通过采用无水冷高镍不锈钢板制作而成,板厚8~12mm,经久耐用,耐温高达1250度以上,不需要水冷,加热过程中,不会降低炉膛内温度,提高了加热效率、降低了能耗;锻坯200与导轨接触面不会因带走热量,而造成锻坯200上下温差,锻造过程中锻件产品温度均匀,质量好。

在本申请实施例中,上述输气机构包括储气罐500和输气管组,上述储气罐500的进口与保护气体制备机400连接,在设备加热前,保护气体制备机400提前启动,向储气罐500充气,上述储气罐500与气体制备机之间设有压力控制器600,压力控制器600用于维持储气罐500内的保护气体压力稳定;上述储气罐500的出口与输气管组连接,上述输气管组与感应加热炉体100上开设的多个进气孔120连接,储气罐500内的保护气体通过输气管组输送至感应加热炉体100,分别从多个进气孔120进入炉体内部,将空气排出,并维持感应加热炉体100内部持续充满保护气体,隔绝空气,防止锻坯200氧化。

作为一种较优的实施方式,上述输气管组包括输送管710、主气管720和多根分气管730,上述储气罐500的出口与输送管710连接,上述输送管710通过快接头711与主气管720连接,主气管720设于感应加热炉体100内的一侧,并与多根分气管730连通;多个进气孔120分别分布于感应加热炉体100的端部和侧边,多根分气管730与多个进气孔120一一对应连接。储气罐500内的保护气体通过输送管710输送至主气管720,通过主气管720将保护气体分流至多根分气管730,分气管730从多个进气孔120进入炉体内部,具体地,分别从炉体两端以及侧边均匀分布的进气孔120内进入,即从炉体不同位置均分进入炉体内部,能够快速地将炉体内部的空气排出,充满保护气体。

作为一种较优的实施方式,上述输送管710上设有电磁阀800。上述电磁阀800用于控制输送管710的内保护气体的通断,当压力达到0.3MP时,中频电源启动,输送管710上电磁阀800打开,储气罐500预存的保护气体通过感应加热炉的进气孔120迅速释放,将炉膛内的空气从炉口两端快速排尽。

在本申请实施例中,上述储气罐500设有氧气含量检测仪300。上述氧气含量检测仪300可检测储气罐500内保护气体的纯度,实时监测,避免氧气含量超标,锻坯200在加热过程中发生氧化。

在本申请实施例中,上述保护气体制备机400包括控制器、触摸屏控制板、高压待机模块、待压启动模块、压力传感器和流量计,上述触摸屏控制板、高压待机模块、待压启动模块、压力传感器和流量计分别与控制器连接,压力传感器和流量计设于保护气体制备机400的出口。

需要说明的是,本装置适用于多种气体保护,可选用氮气、二氧化碳、氩气等或其它的惰性气体,由于氮气最易制备,制备成本极低,无安全隐患,所以,采用氮气作为保护气体是最佳选择。

上述保护气体制备机400通过设置触摸屏控制板,具备人机操作界面,简单明了,可触控可自由设置参数,实现在线状态监控,检测设备状态,提供报警反馈;通过设置可扩展高压待机模块,当设备不适用时,可自行停机,避免气体浪费;通过设置可扩展待压启动模块,当设备刚开启压力到达时,设备开机,避免气体浪费;通过安装压力传感器,实时检测出气压力情况;通过安装SMC流量计,实时检测出气流量情况。不同于传统的保护气体制备机400,本申请的保护气体制备机400通过上述设计改进型氮气制备机,主要特点就是:制氮纯度高,智能化控制,具有更高的安全性,结构设计紧凑,占地空间、体积小,便携式安装,适用于各种环境。

本申请工作原理:

在设备加热前,保护气体制备机400提前启动,向储气罐500充气,当压力达到0.3MP时,中频电源启动,储气罐500上电磁阀800打开,储气罐500预存的保护气体通过感应加热炉的进气孔120迅速释放,将炉膛内的空气从炉口两端快速排尽,然后压力控制器600自动控制储气罐500内压力,让保护气体压力始终保持在1.5倍大气压(0.15MP),自动控制此保护气体的压力、流量和纯度,有效防止空气进入炉膛,使得锻件在整个加热过程中与空气隔绝,而不会被氧化。在加热过程中使用保护气体对感应加热炉内进行气氛保护,能100%保证锻坯200表面在加热过程中不产生任何氧化皮层,从而彻底解决锻坯200表面因氧化而造成的一系列问题,能给所有锻造行业企业大幅降低生产制造成本,提高产品质量,净化生产现场,减少环保费用,大幅度提高企业竞争力,节约大量资源,创造巨大的社会效益。样机经过使用现场的多次验证,均达到了非常理想的效果。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。