一种纱门边布折叠设备

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及纱门生产边布折叠加工的技术领域,具体为一种纱门边布折叠设备。

背景技术

现有的技术中在对纱网进行包边处理时,往往采用人工将包边条卡接在纱网的侧边上,然后将长条状的包边条弯曲成矩形,以对纱网的侧边完全包裹,并且包边条的弯曲后保证侧边齐平的精度难度大,导致手动包边的效率较低。

褶皱、漏缝:由于采用磁性材料的原因,且磁性材料一般为间隔布设,在此处封合边布时,势必会造成边布的跑偏,致使边布出现褶皱影响外观质量,严重者会在该处出现漏缝现象。以往的边布均为单层结构,在遇到上述情况时出现的问题尤其明显。

经检索查得CN110747589A公开了一种边布折叠的装置,通过第一导向组件和第二导向组件、配合壳体完成边布的折叠,该种折叠目前仅针对单层边布使用,同时在折叠过程中由于折叠部和第二导向组件上的V形槽存在明显拐点,容易造成边布磨损出现刮伤甚至被割破,存在边布折叠质量低导致产品外观质量差的难题。同时现有技术中未公开有双层边布结构的案例。

发明内容

本发明所要解决的技术问题是:解决现有单层边布容易出现跑偏导致漏缝问题以及现有边布折叠易出现边布刮伤甚至被割破的问题。

为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案,本发明采用了如下技术方案:

一种纱门边布折叠设备,包括边布和边布折叠机构;

所述边布包括边布一和边布二、边布三,边布一和边布二的衔接段设置有线性折痕,边布三适于盛放磁条/块且边布三粘结或经缝纫线连接于边布二背对边布一的一侧;

所述边布折叠机构包括:

适于将边布一和边布二沿线性折痕进行初步折叠的折叠部分一,折叠部分一包括折叠筒,折叠筒的边布进口尺寸大于边布出口尺寸,折叠筒的边布进口处设置有向外鼓起且沿边布输送方向逐步向折叠筒中部靠拢的导向锥,导向锥适于将盛放磁条/块的边布三沿着边布输送方向向内部挤压边布二,折叠筒上对应边布二的部分沿边布输送方向逐步向内凹陷形成折叠痕,折叠痕适于与线性折痕适配;

适于将初步折叠后的边布一和边布二沿边布三内磁条/块外围进行最终折叠的折叠部分二,折叠部分二包括布设于折叠筒尾部的折叠架,折叠架的一侧设置有开口,开口适于与导向锥位于同一侧且开口适于纱网、磁条/块的进入,开口的顶部设置有向下延伸的凸起一、底部设置有向上延伸的凸起二,凸起一和凸起二分别适于对边布一和边布二的两个线性折痕导向定位,凸起一沿边布输送方向逐步靠近凸起二至位于凸起二的正上方。

具体的,通过将边布设置四部分,分别为边布一和边布二、边布三、线性折痕,通过边布二沿线性折痕向边布一内部轻易折叠,将边布一完全包裹于边布二的外侧,边布二包裹于边布三的外侧,通过双层包裹完成磁条和封边的一次加工。通过双层包边能够使得边布一具备补偿部分,利用补偿部分能够在位置对应的两个磁条吸附后能够完成缝隙的封合,起到“无缝”的效果,边布一和边布二完成纱网侧部的双层防护。同时由于设置有线性折痕能够使得双层边布在折叠后具备一定的硬度,降低一定程度的韧性,避免以往单层边布硬度差、韧性好即使增设限位结构也易带来跑偏现象,进而本发明能够确保在封边过程中的线性输送。通过折叠筒和折叠架分别进行初步折叠和最终折叠,经初步折叠后的边布二和边布三经线性折痕完全进入边布一内侧,通过折叠架将两个线性折痕进行上下对齐并贴合于纱网的两侧,由于折叠架的尾部特殊设计,能够将边布二包裹于边布三的外侧进而线性固定磁条,使得边布二在后续封边过程中不会出现褶皱现象。

优选地方案,所述折叠架的顶部靠近凸起一的一侧沿边布输送方向逐步向折叠架底部靠近,折叠架尾部的顶部适于压接边布一和边布二至边布二包裹于磁条/块的外侧。

优选地方案,所述折叠架的内侧中部沿边布输送方向安装有适于内顶边布一并对内部磁条/块输送定位的导向输送结构,导向输送结构包括朝向开口位置布设的隆起和正对开口的导向轮。

优选地方案,两条所述折叠痕之间的间距沿边布输送方向逐步减小,两条折叠痕之间布设有限位槽口,限位槽口适于沿边布输送方向输送盛放磁条/块的边布三。

优选地方案,位于所述折叠筒尾部的两条折叠痕分别与折叠架边布进口的顶部和底部通过过渡结构适配,过渡结构的进口和折叠筒的尾部适配,过渡结构的出口和折叠架的进口适配,两条折叠痕尾部和折叠架的边布进口处的凸起一和凸起二通过过渡结构适于无障碍输送初步折叠后的边布。

优选地方案,所述折叠筒靠近边布进口端处外侧安装有吸附结构,吸附结构包括环形空腔,环形空腔上安装有气管接头且环形空腔和折叠筒重合部分区域均布有吸附边布的微孔。

优选地方案,若干个所述微孔布设于对应折叠筒内部输送的边布一的位置处。

优选地方案,位于所述折叠架边布进口处的隆起沿边布输送方向输送方向的宽度逐步增大。

一种纱门边布折叠设备的边布折叠方法,边布折叠方法步骤如下:

步骤一:将边布一和边布二以及盛放磁条/块的边布三从折叠筒的边布进口进入,盛放磁条/块的边布三和导向锥适配,可以增设吸附结构外接的负压生成器工作对边布一吸附处理;

步骤二:边布一、边布二沿输送方向输送,盛放磁条/块的边布三在逐步向折叠筒中部靠拢的导向锥作用下向内挤压边布二,迫使边布二向边布一的内部偏折,两条折叠痕会对线性折痕进行位置限定和输送过程中的导向,同时盛放磁条/块的边布三会进入到两个折叠痕之间的限位槽口进行输送过程中的导向,沿着折叠痕输送方向的边布三和边布二会继续向边布一的内部移动,同时边布一和边布二之间的线性折痕会通过折叠痕沿输送方向逐步靠近,直至从折叠筒的尾部出来通过过渡结构无障碍进入到折叠架的边布进口内,完成边布的初步折叠;

步骤三:当初步折叠后的边布进入到折叠架内,边布一和边布二分别在凸起一和凸起二的作用下沿输送方向继续输送,同时隆起会将边布一向边布二一侧施压,致使边布一和边布二接触并沿输送方向进行限定导向,边布一和边布二的顶部线性折痕沿着凸起一的长度方向逐步向凸起二靠近,直至边布一和边布二的顶部线性折痕和底部线性折痕在水平面上的投影重合,在折叠架边布进口的开口处向内侧接入纱网,至纱网的侧部贴合于盛放磁条/块的边布三上,完成边布的最终折叠。

与现有技术相比,本发明具备以下有益效果:

通过将边布设置四部分,分别为边布一和边布二、边布三、线性折痕,通过边布二沿线性折痕向边布一内部轻易折叠,将边布一完全包裹于边布二的外侧,边布二包裹于边布三的外侧,通过双层包裹完成磁条和封边的一次加工。通过双层包边能够使得边布一具备补偿部分,利用补偿部分能够在位置对应的两个磁条吸附后能够完成缝隙的封合,起到“无缝”的效果,边布一和边布二完成纱网侧部的双层防护。同时由于设置有线性折痕能够使得双层边布在折叠后具备一定的硬度,降低一定程度的韧性,避免以往单层边布硬度差、韧性好即使增设限位结构也易带来跑偏现象,进而本发明能够确保在封边过程中的线性输送。通过折叠筒和折叠架分别进行初步折叠和最终折叠,经初步折叠后的边布二和边布三经线性折痕完全进入边布一内侧,通过折叠架将两个线性折痕进行上下对齐并贴合于纱网的两侧,由于折叠架的尾部特殊设计,能够将边布二包裹于边布三的外侧进而线性固定磁条,使得边布二在后续封边过程中不会出现褶皱现象。本申请折边过程中没有明显拐点消除边布刮伤现象。

本发明的创新之处在于:1)双层边布的结构设计;2)如何保证双层边布中边布二、边布三沿线性折痕向边布一的内收折叠;3)折叠后的线性折痕上下对齐以及同时边布二紧密包裹内部磁条;4)如何保证边布一具备补偿功能且沿边布封边长度方向补偿量一致,杜绝磁性纱门在使用时出现的漏缝现象。

附图说明

图1为本发明的边布折叠机构的整体结构示意图;

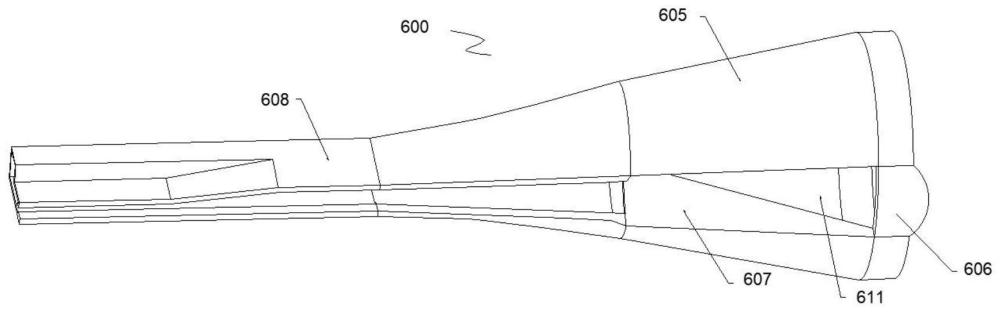

图2为本发明的边布折叠机构的折叠筒的整体结构示意图;

图3为本发明的边布折叠机构的折叠筒的左视图;

图4为本发明的边布折叠机构中折叠架的整体结构示意图;

图5为本发明的边布折叠机构中折叠架对边布进行折叠时的工况图;

图6为本发明的边布折叠机构中折叠架沿开口剖视的俯视图;

图7为本发明的边布折叠机构中折叠架沿开口剖视的仰视图;

图8为本发明的双层边布折叠前的结构示意图;

图9为本发明的裁剪装置的整体结构示意图;

图10为本发明的裁剪装置夹持输送时的结构示意图;

图11为本发明的裁剪装置夹持输送裁剪时的结构示意图;

图12为本发明的裁剪装置夹持输送裁剪处的局部放大图;

图13为本发明的柔性夹持件处的单向转动结构的剖面图;

图14为本发明的裁切件的内部结构示意图;

图15为本发明的补偿件的内部结构示意图;

图16为本发明的裁剪装置夹持输送时的俯视图;

图17为本发明的边布折叠机构的折叠筒带有吸附结构的整体结构示意图;

图18为本发明的边布中边布三的三维结构示意图(箭头方向代表磁条装入方向);

图19为本发明的压边封合后的纱门开启(上图)和关闭(下图)的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、

实施例1,一种纱门边布折叠设备,如图1和图2所示,包括边布500和边布折叠机构。

如图8所示,所述边布500包括边布一501和边布二502、边布三503,边布一501和边布二502的衔接段设置有线性折痕504,边布三503适于盛放磁条/块且边布三503粘结或经缝纫线连接于边布二502背对边布一501的一侧。线性折痕504为非环氧层区域,其余边布均为环氧层区域。

如图1、图2、图3、图4、图5、图6、图7所示,所述边布折叠机构包括:

适于将边布一501和边布二502沿线性折痕504进行初步折叠的折叠部分一,折叠部分一包括折叠筒605,如图2和图3所示,折叠筒605的边布进口尺寸大于边布出口尺寸,折叠筒605的边布进口处设置有向外鼓起且沿边布输送方向逐步向折叠筒605中部靠拢的导向锥606,导向锥606适于将盛放磁条/块的边布三503沿着边布输送方向向内部挤压边布二502,折叠筒605上对应边布二502的部分沿边布输送方向逐步向内凹陷形成折叠痕607,折叠痕607适于与线性折痕504适配;

适于将初步折叠后的边布一501和边布二502沿边布三503内磁条/块外围进行最终折叠的折叠部分二,折叠部分二包括布设于折叠筒605尾部的折叠架608,如图4和图5所示,折叠架608的一侧设置有开口,开口适于与导向锥606位于同一侧且开口适于纱网、磁条/块的进入,开口的顶部设置有向下延伸的凸起一609、底部设置有向上延伸的凸起二610,凸起一609和凸起二610分别适于对边布一501和边布二502的两个线性折痕504导向定位,凸起一609沿边布输送方向逐步靠近凸起二610至位于凸起二610的正上方。

其中折叠架608靠近折叠筒605的出口端一侧设置有将盛放磁条/块的边布三603进行定位输送的导料板611,导料板611和后续设置的导向轮一同对磁条进行精准输送。

通过折叠筒605对边布二502和边布三503沿线性折痕504向边布一501内部折叠,且折叠时通过导向锥606先将盛放磁条/块的边布三503沿着边布输送方向向内部挤压边布二502,随着边布三503向边布二502内部挤压深度的持续输入,使得边布二502和边布一501沿线性折痕504进行折叠处理,折叠后的线性折痕504沿折叠痕607进行线性输送,使得两个线性折痕504向靠近折叠架608的方向逐步相互靠近,在两个线性折痕504在水平面投影重合前将纱网送入,使得其侧部抵于边布三503的侧部底端,利用线性折痕504沿凸起一609和凸起二610进行顺向输送,两个线性折痕504会被逐步被靠近最终进入到尾部,然后进行后续的封合。

实施例2,在上述实施例的基础上作出如下改进,如图5所示,所述折叠架608的顶部靠近凸起一609的一侧沿边布输送方向逐步向折叠架608底部靠近,折叠架608尾部的顶部适于压接边布一501和边布二502至边布二502包裹于磁条/块的外侧。通过边布二502对磁条进行开放侧的压接包裹,后续封合后磁条不会发生偏转或移动。

实施例3,在上述实施例的基础上作出如下改进,所述折叠架608的内侧中部沿边布输送方向安装有适于内顶边布一501并对内部磁条/块输送定位的导向输送结构,导向输送结构包括朝向开口位置布设的隆起和正对开口的导向轮,位于所述折叠架608边布进口处的隆起沿边布输送方向输送方向的宽度逐步增大。利用隆起和导向轮以及前部设置的导向板611来确保磁条稳定地顺向线性输送。

实施例4,在上述实施例的基础上作出如下改进,如图2和图3所示,两条所述折叠痕607之间的间距沿边布输送方向逐步减小,两条折叠痕607之间布设有限位槽口611,限位槽口611适于沿边布输送方向输送盛放磁条/块的边布三503。

实施例5,在上述实施例的基础上作出如下改进,如图1和图4所示,位于所述折叠筒605尾部的两条折叠痕607分别与折叠架608边布进口的顶部和底部通过过渡结构适配,过渡结构的进口和折叠筒605的尾部适配,过渡结构的出口和折叠架608的进口适配,两条折叠痕607尾部和折叠架608的边布进口处的凸起一609和凸起二610通过过渡结构适于无障碍输送初步折叠后的边布500。

实施例6,在上述实施例的基础上作出如下改进,如图17所示,所述折叠筒605靠近边布进口端处外侧安装有吸附结构612,吸附结构612包括环形空腔,环形空腔上安装有气管接头且环形空腔和折叠筒605重合部分区域均布有吸附边布500的微孔,若干个所述微孔布设于对应折叠筒605内部输送的边布一501的位置处。

通过气管接头外接气源在边布进入到折叠筒605内后经微孔对其进行负压吸附,利用负压吸附能够将边布一501沿输送方向进行规整的变形。

一种纱门边布折叠设备的边布折叠方法,边布折叠方法步骤如下:

步骤一:将边布一501和边布二502以及盛放磁条/块的边布三503从折叠筒605的边布进口进入,盛放磁条/块的边布三503和导向锥606适配,可以增设吸附结构612外接的负压生成器工作对边布一501吸附处理;

步骤二:边布一501、边布二502沿输送方向输送,盛放磁条/块的边布三503在逐步向折叠筒605中部靠拢的导向锥606作用下向内挤压边布二502,迫使边布二502向边布一501的内部偏折,两条折叠痕607会对线性折痕504进行位置限定和输送过程中的导向,同时盛放磁条/块的边布三503会进入到两个折叠痕607之间的限位槽口611进行输送过程中的导向,沿着折叠痕607输送方向的边布三503和边布二502会继续向边布一501的内部移动,同时边布一501和边布二502之间的线性折痕504会通过折叠痕607沿输送方向逐步靠近,直至从折叠筒605的尾部出来通过过渡结构无障碍进入到折叠架608的边布进口内,完成边布500的初步折叠;

步骤三:当初步折叠后的边布500进入到折叠架608内,边布一501和边布二502分别在凸起一609和凸起二610的作用下沿输送方向继续输送,同时隆起会将边布一501向边布二502一侧施压,致使边布一501和边布二502接触并沿输送方向进行限定导向,边布一501和边布二502的顶部线性折痕504沿着凸起一609的长度方向逐步向凸起二610靠近,直至边布一501和边布二502的顶部线性折痕504和底部线性折痕504在水平面上的投影重合,在折叠架608边布进口的开口处向内侧接入纱网,至纱网的侧部贴合于盛放磁条/块的边布三503上,完成边布500的最终折叠。

实施例7,在上述实施例的基础上作出如下改进:如图10至图16所示,在步骤一之前还包括将纱网和边布进行在线连续输送纱网和边布并定长裁切,裁切过程采用裁剪装置完成,通过定长裁剪纱网和边布,使得二者的长度一致消除以往连续封边加工纱网过程中边布浪费的现象,每年为公司节省近10万米边布,折合人民币近7.5万元。

裁剪装置包括同步运动且在线连续输送纱网和边布的夹持裁切组件一10和夹持裁切组件二20;

夹持裁切组件一10和夹持裁切组件二20均包括输送部分30以及安装于输送部分30上的夹持部分40,夹持部分40上安装有两个柔性夹持件41,两个柔性夹持件41适于柔性夹持纱网和边布;夹持裁切组件一10上安装有补偿件11、夹持裁切组件二20上安装有与补偿件11位置对应的裁切件21。补偿件11适于外顶张拉由两个柔性夹持件41夹持的纱网和边布。裁切件21适于在线裁切补偿件11处外顶张拉的纱网和边布。

纱网经夹持裁切组件一10和夹持裁切组件二20上对应的夹持部分40上两个柔性夹持件41将纱网夹持固定,将夹持的纱网相互靠近的同时还能将位于夹持裁切组件上相邻两个夹持部分40夹持的纱网张紧平整,夹持的纱网相互靠近后会出现褶皱,此时通过两个柔性夹持件41之间的补偿件11将该处的纱网外顶张拉,最后经过裁切件将输送过程中张紧的纱网在补偿件11处精准裁切,输送部件30会将其作为夹持输送组件输送纱网的动力源。

在上述裁剪装置方案中作出如下改进:两个所述柔性夹持件41对称布设,柔性夹持件41包括固定安装于夹持部分40上的转动杆411,转动杆411和夹持部分40的旋转节点处安装有扭簧一412,转动杆411的自由端转动安装有夹持体413,两个所述夹持体413均为夹持辊,两个夹持体413和对应转动杆411之间均通过单向转动结构415连接。

转动杆411和夹持部分40采用扭簧一412,能够确保夹持输送组件一10和夹持输送组件二20上对应两个转动杆411上的夹持体413夹持纱网后,会向夹持部分40的中部逐步靠近收拢纱网,进而将位于该处夹持部分40和前组夹持部分40共同夹持的纱网逐步进行张紧平整。单向转动结构415采用棘轮棘爪单向传动结构,使得在补偿件11对夹持后相互收缩靠拢的纱网部分进行外顶时只能单向向夹持部分40中部收拢,即使在裁切完成后也不会出现松脱。

其中,上述补偿件11采用如下方案:所述补偿件11包括布设于夹持裁切组件一10的夹持部分40上的竖向导槽一111和布设于输送部分30架体上的楔形块一112,竖向导槽一111内部安装有导向杆一113且导向杆一113一端部分裸露于夹持部分40外侧,导向杆一113上固定有竖向滑动承插于夹持部分40内侧的连杆一114,连杆一114的外侧套装有复位弹簧一115,复位弹簧一115的底部抵接于夹持部分40的内侧,连杆一114的底端部分裸漏于夹持部分40外侧且位于两个柔性夹持件41一之间,连杆一114(弹性伸缩杆)的底部固定安装有压杆116,压杆116上安装有裁切缝117。在裁切后由于连杆一414为弹性伸缩杆,势必会失去纱网张紧时所受的反作用力,进而连接杆一414在复位的同时还会在自身的弹性件的作用下将压杆116向裁切件21靠近的运动趋势。当导向杆一113的一端部和楔形块一112接触会逐步沿竖向导槽一111向靠近裁切件21的一侧压缩复位弹簧一115,连杆一414会逐步外顶纱网使得纱网处于紧绷状态,这个时候裁切的质量最好,在裁切后导向杆一113会和楔形块一112脱离,在复位弹簧一115的作用下会快速复位。

所述裁切件21包括布设于夹持裁切组件二20的夹持部分40上的竖向导槽二211和布设于输送部分30架体上的楔形块二212,竖向导槽二211内部安装有导向杆二213且导向杆二213一端部分裸露于夹持部分40外侧,导向杆二213上固定有竖向滑动承插于夹持部分40内侧的连杆二214,连杆二214的外侧套装有复位弹簧二215,复位弹簧二215的底部抵接于夹持部分40的内侧,连杆二214的顶端部分裸漏于夹持部分40外侧且位于两个柔性夹持件41之间,连杆二214的顶部固定安装有切刀216。在输送部件30的作用下,导向杆二213会和楔形块二212接触并沿竖向导向槽二211逐步压缩复位弹簧二215,迫使切刀216向裁切缝117一侧移动,将张紧的纱网裁切处理,在裁切后导向杆二213会和楔形块二212脱离,在复位弹簧二215的作用下会快速复位。切刀216可以用电加热丝代替,由于电加热丝会在复位弹簧二215的作用下快速复位,尽可能避免电加热丝和裁切后的电加热丝再次重新接触,消除其带来的影响裁切缝的裁切质量。其中切刀216在导向杆二213和楔形块二212接触发生运动前,压杆116在导向杆一113和楔形块一112接触后达到最大行程,切刀216会在压杆116复位前0.1~0.5s复位,楔形块一112和楔形块二212远离上网端的一侧壁在竖直方向的偏后0.1~0.3mm。

所述输送部分30包括两条平行布设的输送带,夹持部分40包括纵跨安装于两条输送带上的连接板。采用输送带和连接板的组装结构能够确保夹持裁切组件一10和夹持裁切组件二20的同步运动。夹持部分40为纵跨安装于两条输送带上的板件。

裁剪装置裁切纱网和边布的过程如下:

S100:将纱网和边布的一端部按设计尺寸要求裁切修整并上料,且在裁切设备的上料端安装对辊,对辊将上料端保持一定阻力用于保证上料的纱网和边布在上料过程不会出现明显的卷曲/弯曲变化,夹持裁切组件一10和夹持裁切组件二20经两个输送部分30夹持纱网和边布并向裁切工位输送,靠近裁切工位一侧的柔性夹持件41会先将纱网和边布夹持并向远离裁切工位一侧运动,由前一组夹持部分40远离裁切工位一侧的柔性夹持件41和当前组夹持部分40靠近裁切工位一侧的柔性夹持件41夹持的纱网和边布在线反向张紧平整,随后当前远离裁切工位一侧的柔性夹持件41会将纱网和边布再次夹持,与靠近裁切工位一侧的柔性夹持件41夹持的纱网和边布隔断,同时当前远离裁切工位一侧的柔性夹持件41会将纱网和边布向前侧顶推供给;

S200:纱网和边布夹持输送至裁切工位后,楔形块一112和楔形块二212的位置对应,二者会同时分别作用导向杆一113沿竖向导槽一111竖向滑动压缩复位弹簧一115经连杆一114将压杆116外顶纱网和边布、导向杆二213沿竖向导槽二211竖向滑动压缩复位弹簧二215经连杆二214将切刀216外顶精准裁切裁切缝117处的纱网和边布,该处的纱网和边布为当前位置对应的两个夹持部分40中靠近裁切工位一侧的柔性夹持件41和远离裁切工位一侧的柔性夹持件41之间夹持的纱网和边布。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此。所述替代可以是部分结构、器件、方法步骤的替代,也可以是完整的技术方案。根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。