体声波滤波器及其制作方法

文献发布时间:2023-06-19 09:30:39

技术领域

本公开涉及声学换能技术领域,尤其涉及一种体声波滤波器及其制作方法。

背景技术

换能器通常将电信号转换为机械信号或振动,或将机械信号或振动转换为电信号。特别地,声学换能器利用逆压电效应将电信号转换为声信号(声波)并且经由压电效应将接收到的声波转换为电信号。声学换能器通常包括诸如薄膜体声波谐振器(FBAR)、表面声波(SAW)谐振器、体声波(BAW)谐振器等声谐振器。

利用压电薄膜在厚度方向的纵向谐振所制成的薄膜体声波谐振器(FBAR),在手机通讯和高速串行数据应用等方面已成为声表面波器件和石英晶体谐振器的一个可行的替代。射频前端体声波滤波器/双工器提供优越的滤波特性,例如低插入损耗,陡峭的过渡带,较大的功率容量,较强的抗静电放电(ESD)能力。具有超低频率温度漂移的高频薄膜体声波振荡器,其相位噪声低,功耗低且带宽调制范围大。除此之外,这些微型薄膜谐振器在硅衬底上使用CMOS兼容的加工工艺,可以降低单位成本,并有利于最终与CMOS电路集成。

利用谐振器设计射频滤波器电路的拓扑结构主要有梯形结构和网格状结构,目前在高性能射频滤波器的设计中,梯形结构的设计方法较为流行。体声波BAW谐振器是一种压电声波谐振器,主要包括薄膜体声波谐振器FBAR和固态装配声波谐振器SMR。体声波谐振器因其高品质因数闻名,包含一个或多个体声波谐振器的带通滤波器已经成为传统的基于声表面波SAW谐振器和陶瓷Ceramic谐振器的滤波技术的有力竞争者。

如图1所示,一个梯形结构声波带通滤波器由声波带通滤波器单元101,102,......,10N级联组成。声波带通滤波器单元101包括连接在串联枝上的串联谐振器101-1和连接在并联枝上的并联谐振器101-2。声波带通滤波器单元102,103,......,10N与声波带通滤波器单元101类似。图1中构成声波带通滤波器单元101,102,......,10n的串联谐振器101-1,102-1,......,10N-1与并联谐振器101-2,102-2,......,10N-2可以是薄膜体声波谐振器(FBAR)或者固态装配谐振器(SMR)。

根据滤波器通带内插损和通带外抑制的需要,串联谐振器101-1,102-1......,10N-1频率可以相同,也可以不同,并联谐振器101-2,102-2,......,10N-2的频率可以相同,也可以不同,但有时为了设计带外抑制更高且插损曲线更平缓的滤波器,经常会用到谐振频率较为接近的级联谐振器。

为获得不同谐振器上不同的谐振频率,现有技术一般是利用电极材料在不同谐振器的上电极底部或者顶部形成质量负载。

如图2和图3所示的是一种现有技术常用的体声波滤波器结构单元。通常在硅衬底1内形成空气腔2,然后在空气腔内填充牺牲层材料,经CMP(Chemical Mechanical Polish,化学机械抛光)工艺后形成平整表面,之后依次形成种子层(ALN)层3,下电极4,压电层5,上电极7,以及可以在上电极上面或者下面的质量负载层6-1,6-2。空气腔2,下电极4,压电层5,以及上电极7和质量负载层6-1(或6-2)重叠的区域A为谐振器的有效面积。空气腔2上部有效面积部分的总厚度决定了谐振器的谐振频率。

通常,为了不增加工艺复杂度,滤波器制造过程选用的种子层3,下电极4,压电层5,上电极7的薄膜均为晶圆片整面溅射或沉积,因此不同谐振器单元上述种子层3,下电极4,压电层5,上电极7的薄膜厚度均一致。滤波器制造过程通常仅通过改变不同谐振器上质量负载层6-1或6-2来调节有效面积区域的总厚度以获得不同谐振频率的谐振器。

在一些对通带外一致要求较高的滤波器设计中,往往需要在不同谐振器上安排多种不同厚度的质量负载如6-1,6-2,6-3......6-N。为了工艺方便和刻蚀选择比考虑,通常的做法是通过膜层叠加生长的方式形成不同厚度的质量负载,即先在晶圆上整面生长厚度为M1的第一层质量负载层,然后通过光刻和刻蚀工艺蚀刻掉将不需要第一层质量负载的谐振器上质量负载去除,去光刻胶后接着生长厚度为M2的第二层质量负载层,然后再通过光刻和刻蚀工艺就能在不同谐振器上形成厚度分别为0,M2,M1+M2的不同厚度的质量负载。同样的,再重复上述流程,即可获得更多不同厚度的质量负载6-1,6-2,6-3......6-N。

但是,以电极材料形成质量负载,相当于增加了电极的厚度,对谐振器本身的有效机电耦合系数(kt2eff)会有负面影响。

而且,由于电极材料薄膜一般通过溅射设备制备,其成膜均匀性存在一定限制,且薄膜厚度存在5A左右的差距,谐振器谐振频率就可能相差到约1MHz,因此现有技术下芯片良率很难得到有效改善。

此外,为了设计带外抑制更高且插损曲线更平缓的滤波器,经常会用到谐振频率较为接近的级联谐振器,因此谐振器质量负载厚度就会非常接近,也就意味着上述部分质量负载生长的膜层厚度非常薄,以压电材料为ALN,电极和质量负载材料为钼(Mo)为例,如若设计谐振频率相差10MHz,则某一层质量负载层的厚度接近50A。当要求质量负载膜厚度低于100A以下后,薄膜厚度接近量测设备的量程极限,量测误差都已无法满足工艺需求,加上成膜均匀性和刻蚀均匀性的影响,滤波器制造良率只会更低。

因此,如何改善滤波器制造良率,提升各个谐振器有效机电耦合系数,使滤波器带外抑制更高且插损曲线更平缓,仍然是目前何亟待解决的问题。

发明内容

(一)要解决的技术问题

本公开提供了一种体声波滤波器及其制作方法,以至少部分解决以上所存在的技术问题。

(二)技术方案

根据本公开的一个方面,提供了一种体声波滤波器的制作方法,包括:

在衬底上依次形成n个谐振器的声反射空气腔、牺牲层、种子层、下电极层、及压电层,n≥2;

N依次从1取至n,分别重复以下过程:

形成第N金属硬掩模层,利用光刻工艺定义第一谐振器至第N谐振器的有效区域,将所述第一谐振器至第N谐振器的有效区域之外的第N金属硬掩模层去除,对所述第一谐振器至第N谐振器的有效区域之外的压电层进行氧化处理,形成第N压电层氧化部分,刻蚀所述第N压电层氧化部分,将所述第一谐振器至第N谐振器的有效区域的金属硬掩模层去除;

由此,形成具有不同厚度的第一谐振器至第N谐振器的压电层;

在所述不同厚度的第一谐振器至第N谐振器的压电层上形成上电极层。

进一步的,在形成第N金属硬掩模层的过程中使用光刻胶定义第一谐振器至第N谐振器的有效区域图形;利用O

进一步的,通过控制O

进一步的,将第一谐振器至第N谐振器的有效区域之外的第N金属硬掩模层去除后,多次形成第N压电层氧化部分和刻蚀所述第N压电层氧化部分,并在每次刻蚀后对压电层的厚度进行测量。

进一步的,在形成所述声反射空气腔之后,在所述衬底上形成牺牲层,利用CMP工艺,使所述声反射空气腔内牺牲层上表面与所述声反射空气腔外衬底上表面在同一平面,然后在所述牺牲层上表面形成所述种子层和所述下电极层;

利用光刻和刻蚀工艺去除部分所述下电极层材料及种子层材料,形成下电极图形,在刻蚀所述下电极层材料时,采用光刻胶定义下电极图形,再利用干法刻蚀工艺,刻蚀气体选用SF

进一步的,在形成上电极层之后,还包括:利用光刻工艺定义出所述上电极和下电极的电连接区域,去除所述电连接区域的压电层,并暴露去除牺牲层的空气腔释放通道。

进一步的,在暴露去除牺牲层的空气腔释放通道之后还包括:在所述下电极和所述上电极上分别形成电连接层。

进一步的,所述牺牲层材料包括掺磷氧化硅、金属或聚合物;所述种子层材料和所述压电层材料为AlN;所述下电极层材料和所述金属硬掩模层材料为钼;所述上电极层材料为钼或铝,所述电连接层材料为TIW、AL、Cu、Au或Cr。

进一步的,采用光刻、干法刻蚀或湿法刻蚀工艺形成所述声反射空气腔;

利用溅射、化学气相沉积、物理气相沉积、或旋涂工艺形成所述牺牲层;

采用溅射工艺形成所述种子层和所述下电极层。

根据本公开的另一个方面,提供了一种体声波滤波器,其采用所述的制作方法制作而成。

(三)有益效果

从上述技术方案可以看出,本公开一种体声波滤波器及其制作方法至少具有以下有益效果其中之一:

(1)本公开通过直接形成不同压电层厚度获得不同谐振频率的谐振器,可以大大降低电极层的厚度,有效提升各个谐振器有效机电耦合系数(kt2eff)。

(2)由于压电层AlN声速高于电极钼的声速,同样的厚度变化,AlN对频率的影响小于钼,因此采用AlN厚度调节频率,工艺可控性远高于钼。如前所述,5A的钼的厚度变化可以使频率变化1MHz,但10A左右的AlN厚度变化才能引起频率变化1MHz。

(3)由于压电层AlN是透明材料,其厚度测量方式一般采用光学原理,测量准确性远高于钼厚度的测量精度,而且压电层总厚度接近滤波信号波长的二分之一,按现有通信频段频率计算,其厚度一般在几千埃以上的量级,为现有光学量测设备量程中段部分,测量可靠性大大提高。

(4)本公开提供的钼刻蚀方式,其对钼和AlN的刻蚀选择比大于100∶1,使用用钼作为硬质掩模层和电极层,其刻蚀过程几乎不损害AlN,刻蚀的不均匀性对于芯片整面频率的影响变得非常微小。

(5)本公开提供的AlN先氧化,再用稀释的HF刻蚀的方式,能精确控制AlN氧化的厚度至40A以下的量级,而且利用HF对于未被氧化的AlN无刻蚀能力的特性,湿法刻蚀的过刻蚀量对工艺结果影响极小,因此刻蚀工艺可控性和可靠性极高。配合精确的AlN厚度测量,使用氧化-刻蚀-测量-再氧化-再刻蚀-再测量......的方式,无需重新制作掩模层即可多次对AlN台阶高度进行微调,以此可精确控制的不同谐振器压电层厚度。

(6)本公开提供的氧化方式和湿法刻蚀方法是将整片芯片置于同一均匀环境中,其氧化膜厚度均匀性和刻蚀均匀性极高,对于整片芯片频率均匀性提升明显。

(7)本公开提供的压电层刻蚀方式能获得厚度非常接近的不同谐振器压电层厚度,就能获得谐振频率非常接近的不同谐振器,可实现较为平缓的滤波器带内带外插损曲线,可实现更低插损,更高抑制的滤波器器件。

(8)本公开体声波滤波器的制作方法工艺简单,成本较低,适用于形成具有不同压电层厚度的多个谐振器的体声波滤波器,对谐振器的具体数量无限制。

附图说明

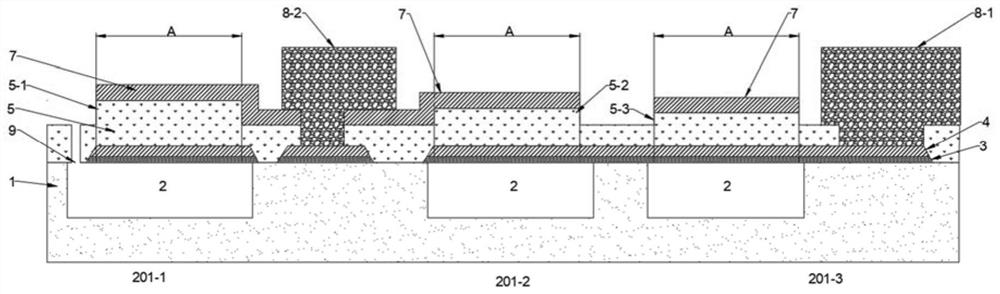

图1-图3是现有体声波滤波器结构示意图。

图4是本公开体声波滤波器结构沿平面图H1-H2-H3-H4的剖面结构示意图。

图5-图21是本公开体声波滤波器制作过程沿平面图H1-H2-H3-H4的剖面示意图。

具体实施方式

为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开进一步详细说明。

本公开提供了一种体声波滤波器及其制造方法,包括:

在衬底上依次形成n个谐振器的声反射空气腔、牺牲层、种子层、下电极层、及压电层,n≥2;

N依次从1取至n,分别重复以下过程:

形成第N金属硬掩模层,利用光刻工艺定义第一谐振器至第N谐振器的有效区域,将所述第一谐振器至第N谐振器的有效区域之外的第N金属硬掩模层去除,对所述第一谐振器至第N谐振器的有效区域之外的压电层进行氧化处理,形成第N压电层氧化部分,刻蚀所述第N压电层氧化部分,将所述第一谐振器至第N谐振器的有效区域的金属硬掩模层去除;

由此,形成具有不同厚度的第一谐振器至第N谐振器的压电层;

在所述不同厚度的第一谐振器至第N谐振器的压电层上形成上电极层。

通过直接形成不同厚度的压电层获得各类不同谐振频率的谐振器,由此可直接降低FBAR电极厚度,增加谐振器有效机电耦合系数(kt2eff),并可显著改善整片晶圆谐振器有效区域厚度均匀性,提高滤波器制造良率。

在一实施例中,请参照图5-21所示,所述体声波滤波器的制作方法包括以下步骤:

步骤S001,在衬底1上形成滤波器201的各种不同谐振器201-1,201-2,201-3的声反射空气腔2。具体的,可采用光刻、干法刻蚀工艺或湿法刻蚀工艺形成所述声反射空气腔2。

步骤S002,在衬底1上形成一层牺牲层,使其完全填满所述声反射空气腔2。其中,所述牺牲层材料包括掺磷氧化硅(PSG)、金属(metal)或聚合物(polymer),可利用溅射工艺、化学气相沉积(CVD)工艺、物理气相沉积(PVD)工艺、旋涂或其它相近工艺将牺牲层材料沉积在所述衬底1上。

步骤S003,利用CMP工艺研磨所述衬底表面,去除所述衬底上表面牺牲层,并使所述声反射空气腔内牺牲层上表面与所述声反射空气腔外衬底上表面在同一平面,即二者上表面齐平。

步骤S004,如图6所示,在所述衬底上表面形成种子层3,在所述种子层上形成下电极层4。其中,所述种子层材料可以为AlN,所述下电极层材料可以为钼。利用光刻和刻蚀工艺去除部分所述下电极层材料及种子层材料,形成下电极图形,并预留用于连接上电极的金属图形(如此可以保证上、下电极金属连接在同一平面,有利于测试和后续电连接)。所述下电极图形覆盖所述声反射空气腔部分但是至少露出空气腔释放通道9。特别的,在刻蚀所述下电极层材料钼时,可采用光刻胶定义下电极图形,然后利用干法刻蚀工艺,刻蚀气体选用SF

步骤S005,如图7所示,在所述下电极层上形成压电层5,本实施例中,所述压电层为采用磁控溅射生长的具有Z轴晶向的AlN层。

步骤S006,如图7所示,在所述压电层上形成第一金属硬掩模层6-1。所述第一金属硬掩模层为不会被HF(氢氟酸)刻蚀的金属层,且所述金属在刻蚀去除过程具备与AlN较高的刻蚀选择比。本实施例中,所述第一金属硬掩模层材料优选为钼。

步骤S007,如图8所示,利用光刻工艺定义第一谐振器201-1有效区域,采用所述步骤S004中刻蚀钼的方法(刻蚀钼时对AlN刻蚀选择比大于100:1)将第一谐振器201-1有效区域之外的第一金属硬掩模层6-1(钼)去除。

步骤S008,如图9所示,将经所述步骤S007处理后的芯片(芯片即体声波滤波器芯片)放入O

步骤S009,如图10所示,在形成第一压电层台阶后的芯片上再次溅射一层第二金属硬掩模层6-2。

步骤S010,如图11所示,利用光刻工艺定义第一谐振器201-1和第二谐振器201-2的有效区域,采用所述步骤S004中刻蚀钼的方法(刻蚀钼时对AlN刻蚀选择比大于100∶1)去除第一谐振器201-1和第二谐振器201-2的有效区域之外的钼。

步骤S011,如图12所示,利用所述步骤S008同样的方式,氧化压电层并使用HF进行刻蚀,在第一谐振器201-1形成新的第一压电层台阶5-1,在第二谐振器201-2上形成第二压电层台阶5-2。

步骤S012,如图13所示,将经所述步骤S011处理后的芯片上再次溅射一层第三金属硬掩模层6-3。

步骤S013,如图14所示,利用光刻工艺定义第一谐振器201-1,第二谐振器201-2和第三谐振器201-3的有效区域,采用所述步骤S004中刻蚀钼的方法(刻蚀钼时对AlN刻蚀选择比大于100∶1)去除第一谐振器201-1,第二谐振器201-2和第三谐振器201-3的有效区域之外的钼。

步骤S014,如图15所示,采用与所述步骤S008同样的方式,氧化压电层并使用HF进行刻蚀,在第一谐振器201-1形成新的第一压电层台阶5-1,在第二谐振器201-2上形成新的第二压电层台阶5-2,在第三谐振器201-3上形成第三压电层台阶5-3。

步骤S015,若体声波滤波器包括更多个谐振器,相应的,可重复步骤S012-S014的步骤,获得更多不同的压电层台阶5-1,5-2,5-3……5-N,从而形成更多不同谐振频率的谐振器。也就是说,本公开并不仅限于三个谐振器,可以根据具体需要调整。

步骤S016,如图16所示,采用步骤S004中刻蚀钼的方法(刻蚀钼时对A1N刻蚀选择比大于100∶1)去除金属硬掩模层6-1,6-2,6-3,即获得了不同压电层厚度的各种谐振器压电层。

步骤S017,如图17所示,在具有不同压电层台阶5-1,5-2,5-3……5-N的压电层上溅射上电极层7。其中,所述上电极层材料可以是钼,铝等导电金属,本实施例中所述上电极层材料优选为钼。

步骤S018,如图18所示,利用光刻刻蚀工艺形成各个谐振器的上电极图形。

步骤S019,如图19所示,利用光刻工艺定义出上、下电极需要电连接的区域,并将需要进行电连接的下电极区域和预留给上电极进行电连接的区域之上的压电层全部去除,同时暴露出去除牺牲层的空气腔释放通道9。此外,也可以用开窗的方式仅将上、下电极连接的区域和牺牲层的空气腔释放通道上的A1N刻蚀掉,留下其它区域A1N。

步骤S020,如图20所示,同时在所述下电极上形成电连接层8-1,在所述上电极上形成电连接层8-2。其中,所述电连接层可以为导电性良好的TIW,AL,Cu,Au,Cr等形成的一层或多层金属。

步骤S021,如图21所示,通过空气腔释放通道9,采用HF将牺牲层材料释放去除,形成声反射空气腔2。

本公开还提供了一种体声波滤波器,其采用所述的制作方法制作而成。

此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种具体结构、形状或方式,本领域普通技术人员可对其进行简单地更改或替换,例如:

此外,本公开同样适用于固态装配声波谐振器SMR。

以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

至此,已经结合附图对本公开实施例进行了详细描述。依据以上描述,本领域技术人员应当对本公开有了清楚的认识。

需要说明的是,在附图或说明书正文中,未绘示或描述的实现方式,均为所属技术领域中普通技术人员所知的形式,并未进行详细说明。此外,上述对各元件和方法的定义并不仅限于实施例中提到的各种具体结构、形状或方式,本领域普通技术人员可对其进行简单地更改或替换。

以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

- 薄膜体声波谐振器制作方法、薄膜体声波谐振器及滤波器

- 体声波滤波器装置及制造该体声波滤波器装置的方法