一种用于制备液晶取向剂的二胺类化合物及其应用

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及一种二胺类化合物应用于液晶取向剂、液晶取向膜以液晶显示元件,属于液晶显示技术领域。

背景技术

液晶显示元件是一种平面超薄的显示装置,它的工作原理是向液晶施加一个外加电场,液晶极性分子在外加电场的作用下扭转,从而改变了液晶分子内部的排列状态,使入射的偏振光改变方向,再配合使用偏光片可以控制光的通过,从而达到显示的目的。根据液晶扭曲的方式,目前已知的液晶显示元件可分为:TN型(扭转向列型)、STN型(超扭转向列型)、VA型(垂直取向型)、IPS型(面内切换型)、FFS型(边缘场切换型)或OCB型(光学补偿弯曲型)。

在各种液晶显示元件中使用的液晶取向膜材料,目前主要有聚酰胺酸、聚酰亚胺、聚酰胺、聚酯等树脂材料,其中聚酰胺酸或聚酰亚胺凭借其优良的耐高温、机械强度、抗腐蚀性能、以及与液晶优异的亲和性能,成为液晶取向膜的首选材料。

当液晶显示器长时间显示同一画面,再进行画面切换时,原画面会残留在下一个画面中。残像产生的原理是液晶盒内的正负离子在外加电场的作用下分别取集在液晶盒的两端,当外加电场关闭时,由于离子不能快速的分散,会在液晶盒内形内一个反向电场,导致形成残留影像,这是残像宏观的表现。

同时伴随着液晶显示元件应用范围的不断扩大,许多情况下会出现静电干扰的现象,如果预先没有进行抗静电处理,那么静电感应上的部分就会长时间的显示,造成不能正常显示需要的内容。

所以随着对显示画面质量及产线良品率的要求越来越高,对液晶取向膜的抗静电性能、以及残像消失速度的要求越来越苛刻。

发明内容

为解决以上技术上的不足,本发明提供了一种用于制备液晶取向剂的二胺类化合物及其应用,本发明制得的液晶取向剂具有明显的抗静电效果和残象消失快的特点。

一种用于制备液晶取向剂的二胺类化合物,所述二胺类化合物的结构如通式(1)所示:

其中,X每次出现相同或不同地表示为如下结构中的任一种:

R为C1~C10直链亚烷烃。

优选方案,所述R为亚甲基、亚乙基、亚丙基、亚丁基中的一种。

进一步优选,所述二胺类化合物的具体结构为式1-1~式1-5中的任一种:

一种所述二胺类化合物制备的液晶取向剂,所述液晶取向剂包括二酐化合物组分a与二胺化合物组分b反应得到的聚合物A;所述二胺化合物组分b含有所述的二胺类化合物b-1。

所述二酐化合物组分a包括1,2,3,4-环丁烷四羧酸二酐、1,2,3,4-环戊烷四羧酸二酐、2,3,5-三羧基环戊基乙酸二酐、均苯四羧酸二酐、1,2,4,5-环己烷四羧酸二酐、3,3’,4,4’-联苯四羧酸二酐、3,3’,4,4’-联苯砜四羧酸二酐中的一种或多种的混合物。

所述二胺化合物组分b还包含通式(1)所示二胺类化合物b-1以外的其它二胺化合物b-2,所述二胺化合物b-2包括对苯二胺、4,4’-二氨基二苯甲烷、4,4’-二氨基二苯醚、1,2-双(4-氨基苯氧基)乙烷、1,3-双(4-氨基苯氧基)丙烷、对氨基苯乙胺、1,4-双(4-氨基苯氧基)丁烷、3,5-二氨基苯甲酸中的一种或多种的混合物。

所述二胺化合物组分b中二胺类化合物b-1的比例为5mol%~90mol%。

所述液晶取向剂还包括溶剂,所述溶剂为N-甲基-2-吡咯烷酮、γ-丁内酯、N,N-二甲基乙酰胺、N,N-二甲基甲酰胺、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙二醇甲乙醚、乙二醇二甲醚、二甘醇单甲醚乙酯一种或多种的混合物。

一种液晶取向膜,包括所述的液晶取向剂。

一种液晶显示元件,包括所述的液晶取向膜

本发明申请中聚合物A为聚酰胺酸或聚酰亚胺,聚酰胺酸的制备方法,可以采用常规方法,包括如下步骤:先将包含二酐化合物组分a和二胺化合物组分b的混合物溶解于溶剂中,并于0-100℃的温度下进行聚合反应1-24小时,得到聚酰胺酸溶液,也可以在减压下蒸掉溶剂得到聚酰胺酸固体,或者将反应体系倾倒入大量的不良溶剂中,将析出物干燥得到聚酰胺酸固体。

进一步,本发明液晶取向剂还包括溶剂部分,由所述聚合物A和所述溶剂所组成的液晶取向液中,聚合物A所占的重量比为1%-20%,更优选为5%-10%。

进一步,所述二胺化合物组分b还包括通式(1)所示二胺类化合物b-1以外的其它二胺化合物b-2,所述二胺化合物b-2为对苯二胺、间苯二胺、1,5-二氨基萘、1,8-二氨基萘、对氨基苯乙胺、4,4’-二氨基二苯甲烷、4,4’-二氨基二苯乙烷、4,4’-二氨基二苯醚、1,4-二(4-氨基苯氧基)苯、4,4’-二氨基二苯甲酮、3,5-二氨基-N-(吡啶-3甲基)苯甲酰胺、1,2-双(4-氨基苯氧基)乙烷、1,3-双(4-氨基苯氧基)丙烷、1,4-双(4-氨基苯氧基)丁烷、1,5-双(4-氨基苯氧基)戊烷、1,6-双(4-氨基苯氧基)己烷、N,N’-二(4-氨基苯基)哌嗪、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、2,4-二氨基十二烷氧基苯、2,4-二氨基十八烷氧基苯、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、2,2-双(4-氨基苯基)六氟丙烷、4-(4-庚基环己基)苯基-3,5-二氨基苯甲酸酯、2,2’-二甲基-4,4’-二氨基联苯、4,4’-二氨基苯甲酰胺、1-(4-(4-戊基环己基环己基)苯氧基)-2,4-二氨基苯、1-(4-(4-庚基环己基)苯氧基)-2,4-二氨基苯、3,5-二氨基苯甲酸中的一种或多种的混合物。

进一步,所述二酐化合物组分a和二胺化合物组分b的摩尔比为100:20-200,更优选为100:100-120。

进一步,所述二胺化合物组分b中,二胺类化合物b-1所占的百分摩尔比为5-95mol%,更优选为20-70mol%。

用于聚合反应的溶剂与液晶取向剂中的溶剂可以相同或不同,且用于聚合反应的溶剂并无特别的限制,只要能溶解反应物即可。聚合反应的溶剂包括但不限于N-甲基-2-吡咯烷酮、N,N-二甲基乙酰胺、N,N-二甲基甲酰胺、γ-丁内酯。其中,所述混合物和所述溶剂组成的反应液中,混合物占反应液重量比为1-50%,更优选为10-20%。

聚合反应的溶剂可以使用适量的不良溶剂,不良溶剂的用量本发明并无特别的限定,只要不会造成聚合物析出即可。不良溶剂可以单独使用或混合使用,包括但不限于(1)醇类:甲醇、乙醇、异丙醇、环己醇或乙二醇;(2)酮类:丙酮、甲乙酮、甲基异丁酮或环丁酮;(3)酯类:乙酸甲酯、乙酸乙酯或乙酸丁酯;(4)醚类:乙醚、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙二醇甲乙醚、乙二醇二甲醚或四氢呋喃;(5)卤代烃:二氯甲烷、氯苯或1,2-二氯乙烷。其中,所述不良溶剂占溶剂总重量的0-50%。

聚酰亚胺的制备方法,可以采用但不限于以下两种亚胺化方法,此两种亚胺化方法是指热亚胺化法或化学亚胺化法。

热亚胺化法是指将聚酰亚胺固体(与本方案的主要发明点含二苯并环丁砜共轭基团的二胺单体间有什么关系)直接加热脱水成环,加热温度优选为150-300℃。

化学亚胺化法包括如下步骤:聚酰胺酸在脱水剂和催化剂存在下,通过较低的温度脱水关环制备聚酰亚胺。

亚胺化反应的溶剂可以与液晶取向剂中的溶剂相同。

其中,所述聚酰胺酸和所述亚胺化反应溶剂的重量比为1:2-30;聚酰胺酸的亚胺化率为10-100%;亚胺化反应的温度为0-100℃,更优选为30-70℃;反应时间为1-100小时,更优选为2-8小时;脱水剂可以选择一个酸酐类化合物,比如醋酸酐、丙酸酐或三氟醋酸酐;聚酰胺酸中所用原材料四酸二酐和脱水剂的摩尔比优选为1:0.1-10,更优选为1:2-5;催化剂可选自吡啶、4-甲基吡啶、三甲胺或三乙胺;所述脱水剂和所述催化剂的摩尔比为1:0.1-5,更优选为1:2-3。

本发明的技术方案还包括:所述聚合物的合成中添加有分子量调节剂,所述分子量调节剂包括马来酸酐、邻苯二甲酸酐、邻环己二甲酸酐、琥珀酸酐、苯胺、正丁胺、正戊胺、正己胺、正庚胺、正辛胺、异氰酸苯酯、异氰酸萘酯中的一种或多种,分子量调节剂与四羧酸二酐组分a的摩尔比为0.01-10:100。优选地,分子量调节剂与四羧酸二酐组分a的摩尔比为0.5-5:100,通过在聚合物的合成过程中加入分子量调节剂来调节聚合物的分子量,保证后续涂覆工艺的可行性。

本发明的技术方案还包括:包括添加剂,所述添加剂包括环氧类添加剂和/或具有官能性基团的硅烷类化合物添加剂,环氧类添加剂的加入量为聚合物总重量的0.1-20%,优选地,环氧类添加剂的加入量为聚合物总重量的3-10%,具有官能性基团的硅烷类化合物添加剂的加入量为聚合物总重量的0.1-10%,优选地,具有官能性基团的硅烷类化合物添加剂的加入量为聚合物总重量的0.5-3%;

环氧类添加剂为乙二醇二环氧丙基醚、聚乙二醇二环氧丙基醚、丙二醇二环氧丙基醚、聚丙二醇二环氧丙基醚、1,6-已二醇二环氧丙基醚、丙三醇二环氧丙基醚、N,N,N’,N’-四环氧丙基-间-二甲苯二胺、N,N,N’,N’-四环氧丙基-4,4’-二氨基二苯甲烷或3-(N,N-二环氧丙基)氨基丙基三甲氧基硅烷中的一种或多种;

具有官能性基团的硅烷类化合物添加剂为3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、2-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、N-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、N-(2-氨基乙基)-3-氨基丙基甲二甲氧基硅烷、N-苯基-3-氨基丙基三甲氧基硅烷或N-双(氧化乙烯)-3-氨基丙基三乙氧基硅烷中的一种或多种。添加剂的作用是增加液晶取向膜的稳定性或者提高液晶取向膜与基板之间的附着力,液晶取向剂可通过将聚合物和添加剂在溶剂中于10-100℃在搅拌下混合制得,更优选为25-60℃。

本发明提供一种液晶取向膜,取向方法并无特别的限制,可以采用但不限于光取向方法或摩擦取向的方法。光取向是指用偏振光对膜表面进行曝光处理,形成光取向的液晶取向膜,摩擦取向是指用尼龙、人造丝、棉类或其他纤维所做成的布料缠绕在滚筒上,并以一定方向摩擦取向膜,形成摩擦取向的取向膜。

本发明液晶显示元件的制备方法,包括如下步骤:准备两片基板,每片基板上均涂有一层由本发明的液晶取向剂所制得的液晶取向膜,并于两层基板中间充满液晶以制得一个液晶盒。

用本发明中的液晶取向剂制得的液晶显示元件适合各种类型的液晶显示元件,可以是TN型(扭转向列型)、STN型(超扭转向列型)、VA型(垂直取向型)、IPS型(面内切换型)或FFS型(边缘场切换型)。在上述液晶显示元件中,优选IPS型液晶显示元件。

本发明的有益效果是:

与现有技术相比,本发明的液晶取向剂由含有本发明提供的特殊结构的二胺单体与其它二酐化合物单体聚合而成,由于提供的二胺单体中含极性较大的基团,加快液晶盒两端残留离子的分散速度,降低因残留离子形成的反向电场的存留时间,从而缩短液晶显示元件残影的滞留时间,所以本发明的液晶显示元件具有残像消失快的特性,具有更加佳的显示效果。

与现有技术相比,本发明的液晶取向剂所制得的液晶显示元件,具有明显的抗静电的效果,特别对于通过摩擦取向的液晶取向膜,可以及时消除因摩擦而产生的静电,从而减少膜表面因静电吸附而残留的灰尘,提高产品的良率。

附图说明

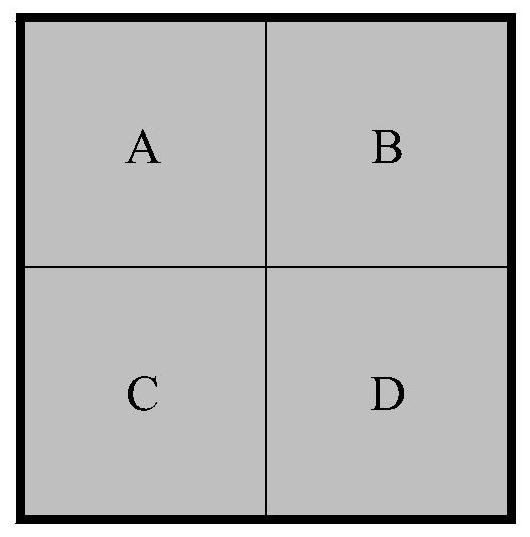

图1为本发明所制液晶显示元件的四个像素区域;

图中,A、B、C、D分别表示为四个可以单独驱动的像素区域。

具体实施方式

以下通过具体实施例对本发明作进一步说明。

在下面具体例中,以IPS型的液晶显示元件对该液晶取向剂进行说明,但本发明并不限于此。

(一)化合物的合成例

二胺化合物b-1的合成例

合成例1结构式1-1所代表的化合物可根据下面的合成路线来合成:

(1)化合物1-1-a的合成

向1L的三口圆底烧瓶中投入3,4-二氨基硝基苯(15.30g,100毫摩尔)、Et

(2)化合物1-1-b的合成

于1L的三口圆底烧瓶中投入1-1-a(29.74g,100毫摩尔)、Et

(3)化合物1-1-c的合成

于1L的高压釜中投入获得的化合物1-1-b(34.0g,50毫摩尔)、5%的钯碳(3.11g,含水,固含量为45%)和600g四氢呋喃,将高压釜密封,用氢气置换3-5次后,氢气加压至0.5-1.0MPa,搅拌下于45-55℃反应。待反应体系无压力变化再保温3-4hrs,反应结束后,用孔径为0.2μm的滤膜将催化剂滤出,滤液脱溶剂,所得固体加入60g乙醇并搅拌30min,经过抽滤和烘干,将以83%的收率得到类白色的固体化合物1-1-c。

(4)化合物1-1-d的合成

向1L的三口圆底烧瓶中投入1-1-c(61.88g,100毫摩尔)、Et

(5)化合物1-1的合成

于1L的高压釜中投入获得的化合物1-1-d(45.0g,50毫摩尔)、5%的钯碳(3.11g,含水,固含量为45%)和600g四氢呋喃,将高压釜密封,用氢气置换3-5次后,氢气加压至0.5-1.0MPa,搅拌下于45-55℃反应。待反应体系无压力变化再保温3-4hrs,反应结束后,用孔径为0.2μm的滤膜将催化剂滤出,滤液脱溶剂,所得固体加入60g乙醇并搅拌30min,经过抽滤和烘干,将以87%的收率得到类白色的固体化合物1-1。

该化合物1-1的高分辩率质谱,ESI源,正离子模式,分子式C

合成例2-5

结构式1-2~结构式1-5所代表的化合物均可用各自母体对应的化合物,按照上述合成路线进行合成。各产品具体的收率、高分辩率质谱结果及元素分析结果见下表1,其中高分辩率质谱为HPLC-MC,以[M+1]来表征所对应化合物的分子离子峰;其中,元素分析测试仪品牌:美国加联,型号:CE-440。

表1合成例2-5中各化合物的收率、质谱、元素分析数据

(二)聚合物A的合成例

聚合物合成例1

在氮气氛围下,于500mL的三口圆底烧瓶中投入式1-1所代表的二胺化合物(42.0g,50毫摩尔)(以下简称b-1-1),对苯二胺(2.16g,20毫摩尔)(以下简称b-2-1),4,4’-二氨基二苯甲烷(5.85g,30毫摩尔)(以下简称b-2-2)和139.2g的N-甲基-2-吡咯烷酮(以下简称NMP),将所得悬浮液搅拌直至得到一个黄色的溶液。然后将19.6g(100毫摩尔)的1,2,3,4-环丁烷四羧酸二酐(以下简称a-1)和255.25g NMP加入体系。反应放热,室温搅拌4小时,得到固含量为15%溶解在NMP中的聚酰胺酸聚合物A-1-1。

聚合物合成例2~18及对比例1~8

聚合物合成例2~18及对比例1~8可通过与合成例1相似的方法制备,不同之处在于:所用单体的种类及用量有所改变,具体结果见下表2和表3,此处不再赘述。

在表2和表3中:

a-1:1,2,3,4-环丁烷四羧酸二酐;

a-2:均苯四甲酸二酐;

a-3:3,3’,4,4’-联苯四羧酸二酐;

b-1-1:由式1-1表示的化合物,

b-1-2:由式1-2表示的化合物,

b-1-3:由式1-3表示的化合物,

b-1-4:由式1-4表示的化合物,

b-1-5:由式1-5表示的化合物,

b-2-1:对苯二胺;

b-2-2:4,4’-二氨基二苯甲烷;

b-2-3:对氨基苯乙胺;

b-2-4:3,5-二氨基苯甲酸;

b-2-5:2,4-二氨基十二烷氧基苯。

表2合成例各聚合物所用单体种类及用量

表3对比例各聚合物所用单体种类及用量

(三)液晶取向剂、液晶取向膜及液晶显示元件的实施例与比较例

实施例1

a、液晶取向剂

氮气保护下,于三口圆底烧瓶中投入100重量份的聚合物(A-1-1)、150重量份的NMP(以下简称B-1)和150重量份的乙二醇单丁醚(以下简称B-2),体系于室温下搅拌60分钟,然后用0.2μm的滤膜过滤该溶液形成实施例1的液晶取向剂。

b、液晶取向膜及液晶显示元件

实施例1的液晶取向剂用旋涂的方式涂覆在一片具有ITO电极的第一玻璃基板上,以形成预涂层。经过预固化(热板,80℃,10分钟),主固化(循环烘箱,220℃,50分钟),曝光(254nm偏振光、5mW/cm

用旋涂的方式将实施例1的液晶取向剂涂覆在一片不具有ITO电极的第二玻璃基板上,以形成预涂层。也经过上述预固化、主固化、爆光后得到上面形成实施例1的液晶取向膜的第二玻璃基板。

将一种紫外固化胶涂布在第一玻璃基板与第二玻璃基板其中一片的周边,将3.5μm的间隔子洒在另一片基板上。然后将这两片玻璃基板以与取向方向为反平行的方式进行贴合(5kg,30min),然后用紫外灯照射来固化紫外固化胶。接着将液晶注入,然后利用紫外光硬化胶封住液晶注入口,并以紫外光使紫外光硬化胶硬化,再分别于两片玻璃基板的外侧贴上偏光板,即可获得实施例1的IPS型液晶显示元件。

对实施例1的液晶显示元件进行评价,结果见表4。

实施例2~实施例18

液晶取向剂、液晶取向膜及液晶显示元件的实施例2至实施例18可通过与实施例1相同的步骤制备,不同之处在于:所用聚合物(A)和溶剂(B)种类及用量有所改变,另外取向工艺也有所改变。对实施例2至实施例18的液晶显示元件进行评价及结果见表4。

对比例1~对比例8

液晶取向剂、液晶取向膜及液晶显示元件的对比例1~对比例8可通过与实施例1相同的步骤制备,不同之处在于所用聚合物(A)和溶剂(B)种类及用量有所改变,另外取向工艺也有所改变,对比例1~对比例8的液晶显示元件进行评价及结果见表5。

在表4和表5中:B-1:N-甲基-2-吡咯烷酮;B-2:乙二醇单丁醚;

表4实施例的液晶显示元件的评价结果

表5对比例的液晶显示元件的评价结果

评价方法

(1)残像的表征

本发明中,实施例1-18,及对比例中所制做的液晶显示元件均如图1所示有A、B、C、D四个可以单独驱动的像素区域。将所制造的液晶显示元件置于25℃、一个大气压的环境下,并在将液晶盒放置在背光源上面。将四个区域的公用电极设定为0V电位(接地电位)。

使像素区域B和C的驱动电极与公用电极用导线连接使其短路,对像素区域A和D的电极施加2小时包含3.5V交流电压及1V直流电压的合成电压。经过2小时后,立即切断短路导线,并且对像素区域A、B、C、D的电极全部施加1.5V交流电压。然后测定从对所有驱动电极开始施加交流1.5V的交流电压的时刻开始,直到目测无法确认像素区域A、D与像素区域B、C之间的亮度差为止的时间,将其作为残像存留时间(用Ts1表示),此处的时间越短说明所制的液晶盒残像特性越好。

残像消去时间Ts1的评价结果如下:

√:Ts1≤5秒,残像性能优秀

O:5秒≤Ts1≤30秒,残像性能良好

△:30秒≤Ts1≤120秒,残像性能一般

X:Ts1≥120秒,残像性能差

(2)抗静电性能的表征

同时准备两个如图1所示的液晶显示元件1、2,将其置于25℃、一个大气压的环境下。将两个液晶显示元件1、2四个区域的公用电极设定为0V电位(接地电位)。分别将个液晶显示元件1、2垢像素区域A、B、C、D的驱电极用导线接,将两个液晶显示元件同时放置在背光源上面。

用静电放电发生器(制造:上海普锐马电子有限公司,型号:ESD61002,设置放电电位:20KV)对液晶显示元件1进行放电两次,然后测定从显示元件1点亮开始,直到目测无法确认出显示元件1与显示元件2亮度差为止的时间,用Ts2表示,此时间越短说明液晶显示元件的抗静电性能越好。

抗静电性能评价结果如下:

√:Ts2≤3秒,抗静电性能优秀

O:3秒≤Ts2≤10秒,抗静电性能良好

△:10秒≤Ts2≤60秒,抗静电性能一般

X:Ts2≥60秒,抗静电性能差

XX:静电将取向膜击穿造成液晶元件短路

由此可见,与现有技术相比,本发明的液晶取向剂由含本发明提供的特殊结构的二胺单体与其它四羧酸二酐单体聚合而成,由于二胺单体中含有极性较大的基团,加快液晶盒两端残留离子的分散速度,降低因残留离子形成的反向电场的存留时间,从而缩短液晶显示元件残影的滞留时间,所以本发明的液晶显示元件具有更加佳的显示效果;正是由于本发明的液晶取向剂中含有极性基团能加快离子分散速度,因此本发明的液晶取向盒具有抗静电性能,特别对于通过摩擦取向的液晶取向膜,可以及时消除因摩擦而产生的静电,从而减少膜表面因静电吸附而残留的灰尘,所以用本发明的液晶显示元件具有制程窗口宽和产品的良率高的优点;本发明的液晶显示元件因具有抗静电的效果,能及时消除液晶显示元件长时间使用过程中产生的静电,从而避免了液晶显示元件中静电将取向膜击空而造成液晶盒短路的现像,所以本发明的液晶显示元件使用寿命更高;并且本发明的实施方法简单,市场前景广阔,适合规模化应用推广。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于制备液晶取向剂的二胺类化合物及其应用

- 一种用于制备液晶取向剂的二胺类化合物及其应用