显示器和直下式背光模组的无间隙导光结构及加工方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及光电半导体技术领域,更具体地说,是涉及一种显示器和直下式背光模组的无间隙导光结构及加工方法。

背景技术

随着显示技术的发展,液晶显示装置被应用于各种电子产品中,因液晶显示装置的液晶不具有发光特征,从而为了使得液晶显示装置显示亮度,需要为液晶显示装置设置背光模组,在背光模组中包括直下式背光模组。

目前,直下式背光模组大多由基板、LED光源和扩散板等组成,其中扩散板与LED光源间存在空腔,空腔的存在使得背光模组具有一定的厚度,导致传统的直下式背光模组在对体积存在要求的液晶显示装置中的使用受到了限制。

发明内容

有鉴于此,本发明实施例提供了一种显示器和直下式背光模组的无间隙导光结构及加工方法,用于解决在对体积存在要求的液晶显示装置中现有直下式背光模组结构无法适用的问题。

为实现上述目的,本发明采用的技术方案是:

第一方面,提供一种直下式背光模组的无间隙导光结构,其包括基板和LED光源,所述LED光源布设于所述基板表面,在所述基板和LED光源上封装有至少一层对LED光源产生光线进行导出的导光结构,所述导光结构分别与LED光源、基板之间为无空腔封装。

在一些实施方案中,在所述基板和LED光源上封装有至少一层对LED光源产生光线进行导出的导光结构,具体包括:在所述基板和LED光源上封装有三层对LED光源产生光线进行导出的导光层,所述三层导光层由下至上依次包括:透明层、散射层以及扩散层,且透明层、散射层以及扩散层为一体式结构。

在一些实施方案中,所述散射层为连续的一层或不连续的微型图案组合。

在一些实施方案中,所述散射层与透明层之间的面为平面、曲面或构造面中的任一种结构;或/和,

所述散射层与扩散层之间的面为平面、曲面或构造面中的任一种结构。

在一些实施方案中,所述构造面包括以下任一种面结构:

不同三维形状微结构面;

喷砂工艺处理面;

咬花工艺处理面;

自由曲面。

在一些实施方案中,所述扩散层表面设置为不同三维形状微结构的阵列或随机排列。

在一些实施方案中,所述透明层和扩散层的折射率相同;或者,所述透明层和扩散层的折射率不相同。

在一些实施方案中,所述透明层、散射层与扩散层的总厚度范围为0.2-5.0毫米。

在一些实施方案中,所述扩散层内填充有扩散粉。

在一些实施方案中,所述扩散粉与扩散层的质量比不超过10%。

在一些实施方案中,在所述导光结构上还设置有一层光学膜片组。

在一些实施方案中,所述光学膜片组包括量子点膜、增亮膜、扩散膜中的一种或多种。

在一些实施方案中,所述透明层和扩散层为透明材料。

在一些实施方案中,所述透明材料包括硅胶或环氧胶。

在一些实施方案中,所述散射层为固体颗粒结构。

在一些实施方案中,包括TiO2微粒、SIO2微粒、有机硅微粒和硅胶或环氧胶中的一种或多种的组合。

第二方面,还提供了一种用于加工第一方面中任一项所述的直下式背光模组的无间隙导光结构的方法,包括:

提供一基板;

在所述基板上安装LED光源;

在所述基板和LED光源上封装至少一层对LED光源产生光线进行导出的导光结构,其中,所述导光结构分别与LED光源、基板之间为无空腔封装。

第三方面,还提供了一种直下式背光模组,其包括第一方面中任一项所述的直下式背光模组的无间隙导光结构。

第四方面,还提供了一种显示器,包括直下式背光模组,所述直下式背光模组至少包括第一方面中任一项所述的无间隙导光结构。

本发明的有益效果在于:利用一体式结构的导光结构代替现有导光板结构,直接在基板与LED光源上封装该导光结构,使导光结与基板和LED光源之间不存在空腔或间隙,从而使得背光模组占用的空间体积较小,实现了直下式背光模组可以被适用于对体积存在要求的液晶显示装置中的效果。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

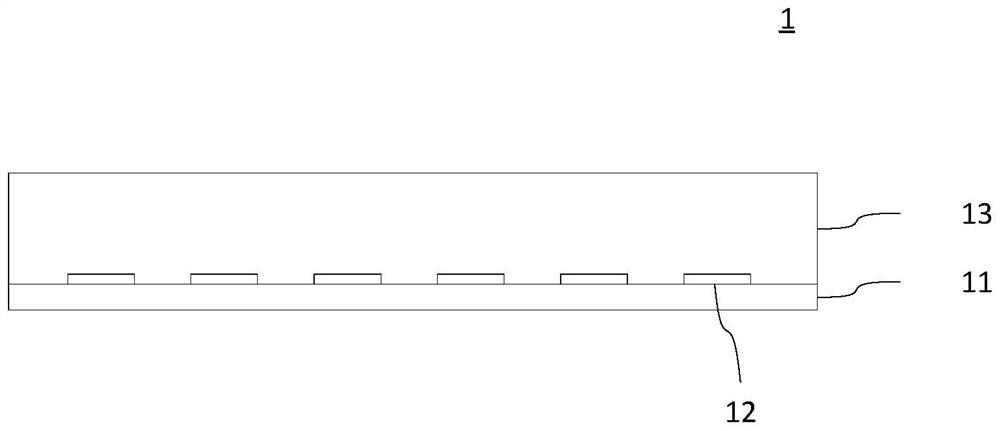

图1为本发明在一实施例中提供的直下式背光模组的无间隙导光结构的示意图;

图2为本发明在一实施例中提供的导光结构为三层结构的示意图;

图3为本发明中散射层的结构示意图;

图4为本发明中散射层与透明层之间的曲面的结构示意图;

图5为本发明中散射层与扩散层之间的面的结构示意图;

图6为本发明中扩散层上表面的结构示意图;

图7为本发明在另一实施例中提供的直下式背光模组的无间隙导光结构的示意图。

其中,图中各附图标记:

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需要说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接或者间接位于该另一个部件上。当一个部件被称为“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置为基于附图所示的方位或位置,仅是为了便于描述,不能理解为对本技术方案的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

经发明人研究发现:现有背光模组中采用的是在基板上安装LED光源,然后再在LED光源上安装分离型导光板、扩散板等其他光学膜材,这种结构导致LED光源与光学膜材之间存在一定的空腔距离。由此,在一些对在对体积存在要求的液晶显示产品,所述背光模组将无法适用。

为了克服发明人在研究中发现的该技术问题,发明人提供了一种新的背光模组结构的技术方案,下面通过具体实施例来进行说明。

请参见图1,示出了本发明在一实施例中提供的直下式背光模组的无间隙导光结构的示意图。

如图1所示,所述直下式背光模组的无间隙导光结构1,具体包括基板11和LED光源12,所述LED光源12布设于所述基板11表面,在所述基板11和LED光源12上封装有至少一层对LED光源12产生光线进行导出的导光结构13,所述导光结构13分别与LED光源12、基板11之间为无空腔封装。

所述导光结构13包括一层或多层导光材料,这些导光材料可以在封装工艺中被间隙的连接在所述基板11与LED光源12上。由于在导光结构13与基板11和LED光源12之间不存在空腔或间隙,因此背光模组可以被制成占用更小的空间,实现了直下式背光模组可以被适用于对体积存在要求的液晶显示装置中的效果。

具体的,导光结构13可以为一层结构,例如,为透明层131、散射层132或扩散层133中的任一种结构;此外,导光结构13还可以为两层结构,例如,为透明层131、散射层132或扩散层133中的任意两种结构;或者,导光结构13还可以为三层结构,例如,为透明层131、散射层132以及扩散层133。

见图2,为本发明在一实施例中提供的导光结构13为三层结构的示意图,如图2所示,在导光结构13为三层结构时,即导光结构13包括三层对LED光源产生光线进行导出的导光层,所述三层导光层封装于所述基板11和LED光源12之上,由下至上依次包括:透明层131、散射层132以及扩散层133,且透明层131、散射层132以及扩散层133为一体式结构。

具体的,在兼顾导光结构13功能的情况下,保证导光结构13占用更小空间,在实际应用中,可以将导光结构13的厚度做到0.2-5mm。也就是说,无论导光结构13包括几层结构,其厚度范围为0.2-5mm最优。例如,在导光结构13为透明层131、散射层132以及扩散层133的三层结构中,透明层131、散射层132以及扩散层133的总厚度不超过0.2-5mm。

在一些实施例中,所述透明层131和扩散层133可以采用透明材料,例如,所述透明材料可以包括硅胶或环氧胶等。

在一些实施例中,所述散射层132可以采用固体颗粒材料,即散射层132为固体颗粒结构。例如,所述固体颗粒材料,包括TiO2微粒、SIO2微粒、有机硅微粒和硅胶或环氧胶中的一种或多种的组合。具体的,根据需要按不同比例配置,得到不同透射反射比的材料,也可以做成UV固化或热固化的材料。

所述透明层131直接覆盖在LED光源12上,透明层131、LED光源12和基板11间不存在空腔,即透明层131包覆在LED光源12的侧面和顶面。所述透明层131的功能是使LED光源12发光,经过透明层131传播到散射层132。

在一些实施例中,所述透明层131可以采用透明材料,例如,所述透明材料可以包括硅胶或环氧胶等。

在一些实施例中,在透明层131与散射层132接触的面,可以为平面,也可以为曲面。当透明层131与散射层132接触的面为曲面时,其实现方法可以是封装透明层131时直接产生造型,也可以制作散射层132时产生。所述曲面,尤其是在LED光源12上方设置曲面,可以使到达曲面的光有一部分经过漫反射时,更多向LED光源12之间的基板11上表面扩散,避免反射回LED光源12里,从而增加整体光效。

所述散射层132位于所述透明层131之上,散射层132内微粒使光线产生漫反射,一部分光透射穿过散射层132,一部分光反射回来,经过基板11上表面反射作用重新穿过散射层132,从散射层132到达扩散层133,通过扩散粉134的折射作用改变光线传播方向进一步雾化光源,可有效增加背光模组的出光均匀性。

在一些实施例中,所述散射层132可以为连续的一层,例如为一层均匀薄膜。或者,所述散射层132也可以为不连续的微型图案组合,例如,图形化(有间距的方形圆形等)印刷涂布在透明层131,或者按一定薄厚规律喷涂,也可以用喷墨打印方式做成类似半球形。其中,当散射层132为连续的一层时,这一层的厚度可能是一致的,或者各处不一致。

请参见图3,示出了本发明中散射层132的结构示意图。

如图3所示,所示散射层132为不连续的微型图案组合时,可以具体为多个离散分布在透明层131上的不连续层。其中,所示不连续层可以为上述微型图案组合,或者其他形状结构。

概括的来说,所述散射层与透明层之间的面为平面、曲面或构造面中的任一种结构;或/和,所述散射层与扩散层之间的面为平面、曲面或构造面中的任一种结构。其中,所述构造面包括以下任一种面结构:不同三维形状微结构面;喷砂工艺处理面;咬花工艺处理面;自由曲面。

在一些实施例中,所述散射层132的厚度范围为30-1000微米,例如散射层132可以为30微米、100微米、300微米、500微米、800微米或1000微米等中的任一厚度。散射层132的作用是需要在散射层132内完成对光的透射和反射,反射光线到基板表面再经过反射上来,最后使得LED光源12发出的光经过散射层132后变得均匀柔和一些,如果散射层132的厚度较小即小于30微米或大于1000微米,可能会出现无法调出相应的透射反射比参数的散射层132,降低出光的均匀性和出光效率。

见图4,示出了本发明中散射层132与透明层131之间的曲面的结构示意图。

结合图4所示,散射层132与透明层131之间的面可以曲面,所述曲面可以包括:散射层132与透明层131之间的,并位于在LED光源12上方的面为曲面,且位于LED光源12上方位置的散射层132的厚度可以大于其他位置的散射层132的厚度。

在一些实施例中,所述透明层131和扩散层133的折射率相同。

此外,在散射层132与扩散层133之间的面也可以为有造型的面,例如,曲面、有规律划分的离散面等。

请参见图5,示出了本发明中散射层132与扩散层133之间的面的结构示意图。

如图5所示,所示散射层132与扩散层133之间的面为曲面。所述扩散层133用于改变从散射层132穿出光线的传播方向进一步雾化光源,可有效增加背光模组的出光均匀性。

再参见图6,示出了本发明中扩散层133上表面的结构示意图。

如图6所示,在一些实施例中,所述扩散层133上表面设有造型,这样可以增加光取出效率,柔和光线。例如,对扩散层133上表面进行不同的图型化处理,将扩散层133上表面设置为不同三维形状微结构的阵列或随机排列,表面磨砂喷砂或具有平面图形的扩散层133等,从而有利于光的提取,提高光分布均匀性。

在一些实施例中,再结合图5所示,所述扩散层133内填充有扩散粉134。具体的,所述扩散粉134的质量与扩散层133的质量比不超过10%,例如,扩散粉134的质量与扩散层133的质量比为1%、1.5%、2%、5%或10%等。扩散粉134可以利用透光特性和折射率差异对光进行透射和折射,达到改变光线传播方向柔和发光的效果,增加出光面均匀性。然而,如果扩散粉134的添加量过大,即与所述扩散层133的质量比大于10%,会使得扩散粉134不容易搅拌均匀,从而在扩散层133中出现白点,阻碍光线的传播,降低扩散粉134对光的散射和透射的作用,从而使得从扩散层133继续传播的光出现分布不均匀的现象。而且根据不同光扩散粉134的特性,超出特定浓度的使用会大大降低出光效率,与产品设计兼顾能效利用率是相悖的。

在一些实施例中,所述透明层131和扩散层133的折射率不相同。

参见图7,为本发明在另一实施例中提供的直下式背光模组的无间隙导光结构13的示意图。

结合图7所示,所述直下式背光模组还包括:设置于所述扩散层133上表面的光学膜片组14。其中,所述光学膜片组14可以包括量子点膜、增亮膜、扩散膜等。所述光学膜片组14的作用在于:改变LED光源12发出光的颜色、提供光的亮度,进一步对光进行扩散等作用,从而使得经过光学膜片组14的光可以使得液晶显示装置具有更好的显示效果。

综上可知,对于导光结构13中任一层的表面皆可以设置为微结构面、自由曲面、喷砂工艺处理面、咬花工艺处理面或平面等面结构,上述表面包括导光结构13中任一层的上表面和下表面。例如,以散射层132为例,散射层132与透明层131之间的表面为散射层132的下表面,同时对于透明层131来说,上述散射层132与透明层131之间的表面为透明层131的上表面;同理,散射层132与扩散层133之间的表面为散射层132的上表面。

此外,本发明还提供一种直下式背光模组的加工方法,用于实现上述任一实施例提供的直下式背光模组的无间隙导光结构。

示例性的,直下式背光模组的加工方法,可以包括步骤:

A1:提供一基板;

A2:在所述基板上安装LED光源;

A3:在所述基板和LED光源上封装至少一层对LED光源产生光线进行导出的导光结构,其中,所述导光结构分别与LED光源、基板之间为无空腔封装。

具体的,在封装导光结构时,可以采用透明材料,例如硅胶或环氧胶等,在LED光源和基板上封装一层透明层;接着,再于透明层上封装一层颗粒结构的散射层,所述散射层的加工工艺可以具体包括:将颗粒结构材料印刷涂布在透明层,或者按一定薄厚规律喷涂,也可以用喷墨打印方式做成类似半球形,以此来构造各种形状或造型的散射层;最后,在散射层上,同样可以采用硅胶或环氧胶等透明材料,封装一层散射层,优选地,还可以在扩散层中填充扩散粉。利用上述封装,可以得到一体式的导光结构,使导光结构与LED光源和基板之间不存在空腔或间隙。

此外,对于导光结构的其他结构,可以参考上述实施例来进行封装或加工,这里不做赘述。

在一个实施例中,根据上述各实施例中提供的直下式背光模组的无间隙导光结构,可以将其应用至直下式背光模组加工工艺中,从而可以制造得到一种新的直下式背光模组,该直下式背光模组可以包括上述任一实施例中提供的直下式背光模组的无间隙导光结构。

在一个实施例中,可以将包含上述直下式背光模组的无间隙导光结构的直下式背光模组应用至显示器中,形成包括显示器的电子产品。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 显示器和直下式背光模组的无间隙导光结构及加工方法

- 导光结构、直下式背光模组及显示面板