一种热管异音检测装置及其检测方法

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于热管检测技术领域,具体为一种热管异音检测装置及其检测方法。

背景技术

在笔记本电脑、台式电脑等电子设备的内部,都会有一个中央处理器,它的发热量很大,需要使用散热器将热量及时散出去,这个散热器的核心部件是热管。热管的内部是高导热液体,由于高导热液体和热管之间的一些理化反应,导致部分热管会产生振动,这部分热管称之为不良热管。不良热管的振动会发出异音,从而被人耳听到,影响人的使用体验。

目前对于不良热管的检测是通过人耳听,听到热管发出噪音就判断为不良热管。这种检测方式人力需求极大,一个热管要经过6个人次的检测才能给出最终判断。而且人长时间集中注意力听异音,会消耗巨大的精力,导致人疲惫,继而导致误判。

因此,亟需一种检测精度较高的热管异音检测装置及其检测方法。

发明内容

为解决现有技术存在的缺陷,本发明提供一种热管异音检测装置及其检测方法。

为了解决上述技术问题,本发明提供了如下的技术方案:

本发明提供一种热管异音检测装置,用于检测热管,包括机架、伺服电机、治具、热管载板、加热组件、压板组件、二检测传感器放置机构、二基准传感器和二检测传感器,所述伺服电机安装于机架上,所述伺服电机的输出端转动设有旋转台,旋转台与治具可拆卸连接用于带动治具绕旋转台的轴心顺时针、逆时针旋转;所述热管载板安装于治具上,所述热管可拆卸安装于热管载板上;所述加热组件安装于载板本体上且其上表面与热管接触连接;所述压板组件在竖直方向移动设置于治具上用于将热管与加热组件压紧在一起;

所述检测传感器放置机构包括传感器载架、传感器升降导向机构、传感器轻压机构和真空吸盘,所述传感器升降导向机构安装于治具上,所述传感器升降导向机构的输出端与传感器载架连接,所述传感器载架上设有传感器探头安装通孔和轻压机构安装通孔,所述轻压机构安装通孔设置于传感器探头安装通孔的上方,所述传感器轻压机构活动穿设于轻压结构安装通孔内且其输出端与真空吸盘连接;

所述二基准传感器安装于热管载板上且位于热管左右两端的底部;

所述检测传感器包括检测传感器载板、检测传感器探头和双面特氟龙胶布,所述检测传感器探头安装于检测传感器载板的底部且活动穿设于传感器探头安装通孔内,所述检测传感器载板的左右长度尺寸大于传感器探头安装通孔的左右长度尺寸,所述检测传感器探头的左右长度尺寸、前后宽度尺寸分别小于传感器探头安装通孔的左右长度尺寸、前后宽度尺寸,所述检测传感器探头的高度尺寸大于传感器探头安装通孔的高度尺寸;所述双面特氟龙胶布贴附于检测传感器探头的底部,所述双面特氟龙胶布上表面的粘力是其下表面粘力的双倍以上。

作为本发明的一种优选技术方案,所述热管载板包括载板本体、热管定位销和散热风扇,所述载板本体水平安装于治具上,所述热管定位销安装于载板本体的左右两端,所述热管的左右两端套设于热管定位销上,所述散热风扇安装于载板本体上且位于热管的一侧,所述载板本体的左右两端设有基准传感器安装凹槽,所述基准传感器安装于基座传感器安装凹槽内。

作为本发明的一种优选技术方案,所述加热组件包括位于热管下方的第一加热组件和第二加热组件,所述第一加热组件包括第一加热盖板、第一下加热铜板、第一陶瓷加热板、第一上加热铜板、第一加热连接线和第一热电偶组件,所述第一下加热铜板、第一陶瓷加热板、第一上加热铜板由下至上层叠在载板本体上且组成CPU加热组件,所述第一加热盖板安装于CPU加热组件的上表面从而将CPU加热组件固定在载板本体上;所述第一加热连接线的输出端与第一陶瓷加热板电连接,所述第一加热连接线的输入端与温控器电连接;

所述第一下加热铜板、第一陶瓷加热板为具有设定长宽高的板状结构,所述第一上加热铜板包括第一上加热板和一个以上铜柱,所述第一上加热板为具有设定长宽高的板状结构,所述铜柱设置于第一上加热板上,每个铜柱的任一侧边设有第一温控安装凹槽,所述第一热电偶组件安装于第一温控安装凹槽内,所述铜柱的上表面与热管接触连接;

所述第二加热组件包括第二加热盖板、第二下加热铜板、第二陶瓷加热板、第二上加热铜板、第二加热连接线和第二热电偶组件,所述第二下加热铜板、第二陶瓷加热板、第二上加热铜板由下至上层叠在载板本体上且组成GPU加热组件,所述第二加热盖板安装于GPU加热组件的上表面从而将GPU加热组件固定在载板本体上;所述第二加热连接线的输出端与第二陶瓷加热板电连接,所述第二加热连接线的输入端与温控器电连接;

所述第二下加热铜板、第二陶瓷加热板、第二上加热铜板为具有长宽高的板状结构,所述第二上加热铜板的任一侧边设有第二温控安装凹槽,所述第二热电偶组件安装于第二温控安装凹槽内,所述第二上加热铜板与热管接触连接。

作为本发明的一种优选技术方案,所述压板组件对应设置于第一加热组件和第二加热组件的上方,所述压板组件包括压板本体、一个及以上压头、压板升降气缸、二压板导向柱,压头安装于压板本体的下表面上,所述压板升降气缸安装于治具上且其输出端与压板本体的上表面连接,二压板导向柱的底部安装于压板本体的上表面上且其位于压板升降气缸的两侧,二压板导向柱上套设有压板导向块,所述压板导向块安装于治具上。

作为本发明的一种优选技术方案,所述传感器升降导向机构包括升降安装板、传感器升降气缸、二传感器导向柱,所述传感器载架安装于升降安装板上,所述传感器升降气缸安装于治具上且其输出端与升降安装板连接,二传感器导向柱的底部安装于升降安装板上且位于传感器升降气缸的两侧,二传感器导向柱上分别套设有传感器导向块,所述传感器导向块固定安装于治具上;所述传感器轻压机构为轻压气缸,所述轻压气缸安装于升降安装板上且其输出端与真空吸盘连接。

作为本发明的一种优选技术方案,二检测传感器探头到热管的左右两端侧边的距离为14-16mm。

作为本发明的一种优选技术方案,所述检测传感器还包括柔性排线和排线压板,所述排线压板安装于传感器载架上,所述柔性排线的一端与检测传感器探头电连接,所述柔性排线的另一端安装于排线压板上。

作为本发明的一种优选技术方案,所述基准传感器、检测传感器为加速度传感器。

本发明还提供一种热管异音检测装置的检测方法,包括以下步骤:

S1、将热管的两端套设在热管定位销上,然后,压板升降气缸驱动压板向下移动,将热管压紧在加热组件上,并将基准传感器安装于基座传感器安装凹槽内;

S2、传感器升降气缸向下移动,将传感器载架的下表面距离热管留有设定距离,该设定距离小于检测传感器探头的高度尺寸和传感器探头安装通孔的高度尺寸的差值,此时传感器载架与热管没有接触;由于检测传感器探头的高度尺寸大于传感器探头安装通孔的高度尺寸,此时检测传感器探头从初始位置向上移动设定距离,从而带动检测传感器载板向上移动脱离传感器载架;而由于检测传感器探头的左右长度尺寸、前后宽度尺寸分别小于传感器探头安装通孔的左右长度尺寸、前后宽度尺寸,此时检测传感器探头的四周与传感器载架没有接触;

S4、轻压气缸向下移动,将检测传感器探头通过双面特氟龙胶布与热管粘贴在一起,然后轻压气缸向上移动脱离检测传感器探头;

S5、加热组件加热、散热风扇散热;

S6、旋转检测,伺服电机带动旋转台旋转,旋转台带动治具旋转,从而带动热管旋转;

S7、基准传感器和检测传感器完成采集数据后,轻压气缸向下移动,真空吸盘抽真空将检测传感器探头与热管分开,然后真空吸盘破抽真空,由于柔性排线的约束力,检测传感器探头恢复到初始位置。

其中,所述步骤S6包括以下步骤:

S61、伺服电机驱动旋转台逆时针旋转90°,用时5s,旋转台带动治具逆时针旋转90°,从而带动热管逆时针旋转90°;

S62、步停顿5s;

S63、伺服电机驱动旋转台顺时针旋转180°,用时10s,旋转台带动治具顺时针旋转180°,从而带动热管顺时针旋转180°;

S64、停顿5s;

S65、伺服电机驱动旋转台顺时针旋转90°,用时5s,旋转台带动治具顺时针旋转90°,从而带动热管顺时针旋转90°。

本发明的有益效果是:本发明相较于现有技术,采用基准传感器和检测传感器采集热管在加热、散热、旋转过程中的数据,从而检测热管的振动,省却人力,降低人工强度,检测过程中热管与检测传感器贴合在一起,没有与其他部件有任何接触,大大保证了检测的精度。

附图说明

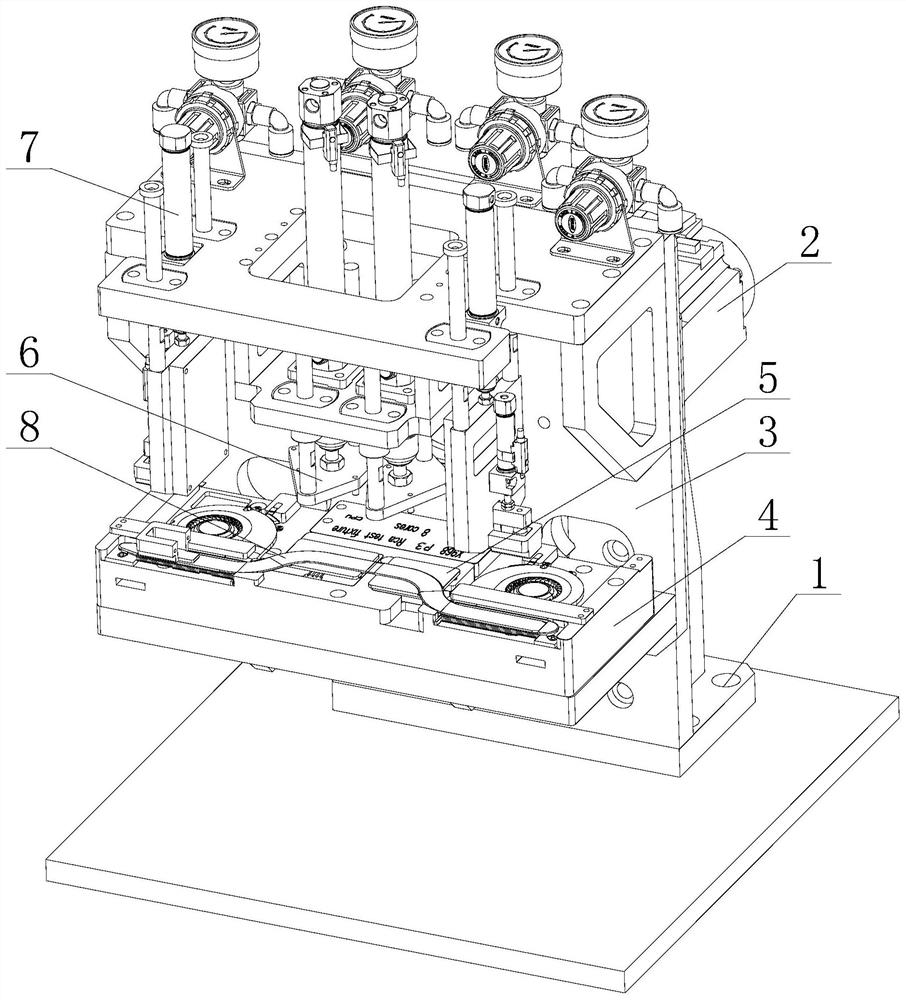

图1是本发明一种热管异音检测装置的整体结构示意图。

图2是本发明一种热管异音检测装置的整体结构侧视图。

图3是本发明一种热管异音检测装置中检测传感器放置机构的结构示意图。

图4是本发明一种热管异音检测装置中检测传感器放置机构和检测传感器的结构示意图。

图5是本发明一种热管异音检测装置中热管载板的结构示意图。

图6是本发明一种热管异音检测装置中加热组件的结构示意图。

图7是本发明一种热管异音检测装置中加热组件的另一个结构示意图。

图8是本发明一种热管异音检测装置中压板组件的结构示意图。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

在本发明的描述中,需要理解的是,术语“左”“右”等指示的方位或位置关系均是基于说明书附图的图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

为了达到本发明的目的,如图1至图8所示,在本发明的其中一种实施方式中提供一种热管异音检测装置,用于检测热管8,包括机架1、伺服电机2、治具3、热管载板4、加热组件5、压板组件6、二检测传感器放置机构7、二基准传感器和二检测传感器9,所述伺服电机2安装于机架1上,伺服电机2的输出端转动设有旋转台10,旋转台10与治具3可拆卸连接用于带动治具3绕旋转台10的轴心顺时针、逆时针旋转;热管载板4安装于治具3上,热管8可拆卸安装于热管载板4上;加热组件5安装于载板本体4上且其上表面与热管8接触连接;压板组件6在竖直方向移动设置于治具3上用于将热管8与加热组件5压紧在一起;

检测传感器放置机构7包括传感器载架71、传感器升降导向机构、传感器轻压机构和真空吸盘77,传感器升降导向机构安装于治具3上,传感器升降导向机构的输出端与传感器载架71连接,传感器载架71上设有传感器探头安装通孔711和轻压机构安装通孔712,轻压机构安装通孔712设置于传感器探头安装通孔711的上方,传感器轻压机构活动穿设于轻压结构安装通孔内且其输出端与真空吸盘77连接;

二基准传感器安装于热管载板4上且位于热管8左右两端的底部;

检测传感器9包括检测传感器载板91、检测传感器探头92和双面特氟龙胶布,检测传感器探头92安装于检测传感器载板91的底部且活动穿设于传感器探头安装通孔内,检测传感器载板91的左右长度尺寸大于传感器探头安装通孔711的左右长度尺寸,检测传感器探头92的左右长度尺寸、前后宽度尺寸分别小于传感器探头安装通孔711的左右长度尺寸、前后宽度尺寸,检测传感器探头92的高度尺寸大于传感器探头安装通孔711的高度尺寸;双面特氟龙胶布贴附于检测传感器探头92的底部,双面特氟龙胶布上表面的粘力是其下表面粘力的双倍以上。

具体地,如图5所示,热管载板4包括载板本体41、热管定位销42和散热风扇43,载板本体41水平安装于治具3上,热管定位销42安装于载板本体41的左右两端,热管8的左右两端套设于热管定位销42上,散热风扇43安装于载板本体41上且位于热管8的一侧,载板本体41的左右两端设有基准传感器安装凹槽44,基准传感器安装于基座传感器安装凹槽44内。

具体地,如图6至图7所示,加热组件5包括位于热管下方的第一加热组件51和第二加热组件52,第一加热组件51包括第一加热盖板、第一下加热铜板、第一陶瓷加热板511、第一上加热铜板512、第一加热连接线513和第一热电偶组件,第一下加热铜板、第一陶瓷加热板511、第一上加热铜板512由下至上层叠在载板本体上且组成CPU加热组件,第一加热盖板安装于CPU加热组件的上表面从而将CPU加热组件固定在载板本体上;第一加热连接线513的输出端与第一陶瓷加热板511电连接,第一加热连接线513的输入端与温控器电连接;

第一下加热铜板、第一陶瓷加热板511为具有设定长宽高的板状结构,第一上加热铜板512包括第一上加热板和一个以上铜柱,第一上加热板为具有设定长宽高的板状结构,铜柱设置于第一上加热板上,每个铜柱的任一侧边设有第一温控安装凹槽,第一热电偶组件安装于第一温控安装凹槽内,铜柱的上表面与热管接触连接;

第二加热组件52包括第二加热盖板、第二下加热铜板、第二陶瓷加热板521、第二上加热铜板522、第二加热连接线523和第二热电偶组件,第二下加热铜板、第二陶瓷加热板521、第二上加热铜板522由下至上层叠在载板本体上且组成GPU加热组件,第二加热盖板安装于GPU加热组件的上表面从而将GPU加热组件固定在载板本体上;第二加热连接线523的输出端与第二陶瓷加热板521电连接,第二加热连接线523的输入端与温控器电连接;

第二下加热铜板、第二陶瓷加热板521、第二上加热铜板522为具有长宽高的板状结构,第二上加热铜板522的任一侧边设有第二温控安装凹槽,第二热电偶组件安装于第二温控安装凹槽内,第二上加热铜板与热管接触连接。

具体地,如图8所示,压板组件6对应设置于第一加热组件和第二加热组件的上方,压板组件6包括压板本体61、一个及以上压头62、压板升降气缸63、二压板导向柱64,压头62安装于压板本体61的下表面上,压板升降气缸63安装于治具上且其输出端与压板本体61的上表面连接,二压板导向柱64的底部安装于压板本体61的上表面上且其位于压板升降气缸63的两侧,二压板导向柱64上套设有压板导向块,压板导向块安装于治具上。

具体地,如图3所示,传感器升降导向机构包括升降安装板72、传感器升降气缸73、二传感器导向柱74,传感器载架71安装于升降安装板72上,传感器升降气缸73安装于治具3上且其输出端与升降安装板72连接,二传感器导向柱74的底部安装于升降安装板72上且位于传感器升降气缸73的两侧,二传感器导向柱74上分别套设有传感器导向块75,传感器导向块75固定安装于治具3上;传感器轻压机构为轻压气缸76,轻压气缸76安装于升降安装板72上且其输出端与真空吸盘77连接。

其中,传感器升降气缸向上或向下移动时,带动升降安装板向上或向下移动,升降安装板带动传感器载架、轻压气缸向上或向下移动,检测传感器安装于传感器载架上随着向上或向下移动;另外,向上或向下移动移动的过程中,传感器导向柱在传感器导向块中滑动,保证移动的方向正确。

具体地,二检测传感器探头到热管的左右两端侧边的距离为14-16mm。

具体地,如图4所示,检测传感器9还包括柔性排线93和排线压板94,排线压板94安装于传感器载架上,柔性排线93的一端与检测传感器探头92电连接,柔性排线93的另一端安装于排线压板94上。

其中,柔性排线与检测传感器探头电连接,一方面将采集的数据传送出去,另一方面在真空吸盘破抽真空后,由于柔性排线的约束力,可将检测传感器探头恢复到初始位置。

具体地,基准传感器、检测传感器为加速度传感器。

为了进一步地优化本发明的实施效果,在本发明的另一种实施方式中,在前述内容的基础上,本实施方式提供一种热管异音检测装置的检测方法,包括以下步骤:

S1、将热管的两端套设在热管定位销上,然后,压板升降气缸驱动压板向下移动,将热管压紧在加热组件上,并将基准传感器安装于基座传感器安装凹槽内;

S2、传感器升降气缸向下移动,将传感器载架的下表面距离热管留有设定距离,该设定距离小于检测传感器探头的高度尺寸和传感器探头安装通孔的高度尺寸的差值,此时传感器载架与热管没有接触;由于检测传感器探头的高度尺寸大于传感器探头安装通孔的高度尺寸,此时检测传感器探头从初始位置向上移动设定距离,从而带动检测传感器载板向上移动脱离传感器载架;而由于检测传感器探头的左右长度尺寸、前后宽度尺寸分别小于传感器探头安装通孔的左右长度尺寸、前后宽度尺寸,此时检测传感器探头的四周与传感器载架没有接触;

S4、轻压气缸向下移动,将检测传感器探头通过双面特氟龙胶布与热管粘贴在一起,然后轻压气缸向上移动脱离检测传感器探头;

S5、加热组件加热、散热风扇散热;

S6、旋转检测,伺服电机带动旋转台旋转,旋转台带动治具旋转,从而带动热管旋转;

S7、基准传感器和检测传感器完成采集数据后,轻压气缸向下移动,真空吸盘抽真空将检测传感器探头与热管分开,然后真空吸盘破抽真空,由于柔性排线的约束力,检测传感器探头恢复到初始位置。

其中,所述步骤S6包括以下步骤:

S61、伺服电机驱动旋转台逆时针旋转90°,用时5s,旋转台带动治具逆时针旋转90°,从而带动热管逆时针旋转90°;

S62、步停顿5s;

S63、伺服电机驱动旋转台顺时针旋转180°,用时10s,旋转台带动治具顺时针旋转180°,从而带动热管顺时针旋转180°;

S64、停顿5s;

S65、伺服电机驱动旋转台顺时针旋转90°,用时5s,旋转台带动治具顺时针旋转90°,从而带动热管顺时针旋转90°。

本发明在检测时,检测传感器探头贴附在热管的左右两端,热管的左右两端与其他设备没有任何接触;同时,检测传感器探头、检测传感器载板与传感器载架没有任何接触,保证了检测的精度。

最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种热管异音检测装置及其检测方法

- 一种热管异音检测装置