一种管幕结构构件可调节型原型试验装置

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及管幕结构构件的模型加载技术领域,具体涉及一种可人为调节模型箱尺寸,同时测量管幕结构加载受力变形的试验装置。

背景技术

管幕工法在浅埋暗挖隧道施工中应用广泛,管幕结构的受力特性、破坏形式对结构整体的承载能力影响很大,因此需要研究局部管幕结构构件的加载特性。然而当前技术手段很难实现局部管幕结构构件加载受力。

公告号CN211816479U 的实用新型提供一种围护管桩和地下管幕力学性能试验装置,包括固定装置、加载装置、应变片以及采集装置;固定装置包括两个承台以及两个夹具,夹具包括上夹持部和下夹持部,上夹持部和下夹持部用于从沿左右向延伸的待试验件上下两侧进行夹持,上夹持部与下夹持部可拆卸连接,以将待试验件左右两端分别可拆卸固定于两个夹具内,两个夹具分别固定于两个承台上,以使待试验件中部悬空设置;加载装置的加压部与待试验件中部相对,对待试验件中部施加向下的压力,应变片贴在待试验件的管桩和锁扣表面,采集装置与应变片连接,用于测量管桩和锁扣的应变。本实用新型提出的技术方案可研究待试验件的整体横向刚度、锁扣和待试验件的极限抗弯强度。

该技术方案中加压快要与待试验件直接相抵接进行力学性能试验,无法模拟实际加载受力场景。

公开号CN107505449A的发明公开一种管幕支护结构模型试验装置。所述装置包括由有机玻璃板围成的界面和由有机玻璃管构成的模拟管幕,所述装置内部由模型土填充,还包括用于测量地表和模拟管幕沉降的百分表,以及安装在有机玻璃管表面的分别用于测量模拟管幕承受的压力和形变的压力盒和电阻应变片。本发明所述装置能够模拟因土体开挖对一定范围内土体产生的应力重分布现象,能够精确地模拟相对复杂的边界条件;所述装置的有机玻璃板围成的界面能直观反映施工时土体的变形情况;通过设置由间距可调和形式可变的有机玻璃管构成的模拟管幕,能够模拟不同条件下的工况,因此所述装置可以用于模拟不同工况的实验,大大减少了重复的工作量,简化了实验装置及过程。

该技术方案在于模拟反映施工时土体的变形情况,无法用于研究局部管幕结构构件的加载特性。

公告号CN211061207U的实用新型公开了一种矩形大断面管幕暗挖法模拟装置,包括界面、管幕模型和竖向临时支撑,界面为顶部敞口的长方体形箱体结构,其侧壁和底壁由透明的玻璃板拼装组成,界面内装满模型土体,管幕模型水平埋设于模型土体内的上部,模型土体位于管幕模型下方的部分分为多段虚拟的待挖土体,竖向临时支撑用于在每段待挖土体挖出后支撑于该区域的管幕模型下端与界面底壁之间,管幕模型上表面设有用于测量管幕模型受力及变形量的检测组件,模型土体上方设有用于检测其沉降信息的检测器。优点:可对不同工况矩形大断面大跨度管幕模型暗挖法进行模型试验研究,解决了现有的模型装置难以对施工过程进行精确模拟的问题。

该技术方案在于细化模拟管幕预支护以及竖向临时支撑作用下边开挖边支撑的施工过程,无法用于研究局部管幕结构构件的加载特性。

发明内容

本发明的目的在于提供一种管幕结构构件可调节型原型试验装置。

为解决上述技术问题,本发明采用如下技术方案:

一种管幕结构构件可调节型原型试验装置,包括反力框架、滑动支架、加载试验箱和竖向加载机构;

反力框架为包括由角立柱、上水平横梁以及下水平横梁连接形成的框架体,每相邻两个角立柱之间布置有与其相平行的中间立柱,中间立柱上下两端与上、下水平横梁滑动配合;角立柱和中间立柱上沿竖向预留多组定位孔;

滑动支架包括底座滑轨、支座和底座千斤顶,底座滑轨平行设有两条,且底座滑轨的两端分别与相对的两个下水平横梁滑动连接,底座滑轨上滑动设有两个支座,模型构件固定架设在两个支座上;底座滑轨两端与两个支座之间分别设有水平的滑轨端千斤顶,以调整支座位置;底座滑轨与对应的另外两个下水平横梁之间分别设有水平的底座千斤顶,底座千斤顶垂直作用底座滑轨,使底座滑轨在对应两个下水平横梁上移动;

加载试验箱包括由四块侧壁板围合形成的上下敞口的箱体,每个侧壁板外侧均通过若干排布的水平向千斤顶与反向框架上的定位孔连接;加载试验箱的下敞口与滑动支架上的模型构件对应;加载试验箱在试验时填充标准砂;

竖向加载机构包括加载横梁、竖向加载千斤顶和加载板,加载横梁两端与相对的两个上水平横梁连接,竖向加载千斤顶的上端与加载横梁滑动连接,竖向加载千斤顶的下端指向加载试验箱的上敞口,且竖向加载千斤顶的下端可拆卸固定连接加载板。

所述支座包括分别与两个底座滑轨分别滑动连接的两个支座主体,两支座主体之间通过横跨两底座滑轨的底座连接;模型构件直接架设在两个底座上。

所述支座主体的下侧设有滑槽与底座滑轨滑动连接,支座主体的上侧设有定位槽,底座的两端分别固定有向下凸起的定位块,定位块插设在定位槽内。

所述加载试验箱的每个侧壁板分别垂直对接在与其相邻的另一侧壁板的内侧。

所述水平向千斤顶一端与侧壁板上预留的螺栓孔用螺栓连接,水平向千斤顶另一端通过螺栓与中间立柱和角立柱上预留的定位孔连接。

所述加载横梁为工字钢结构,加载横梁的两个长槽水平相对布置;竖向加载千斤顶的上端设有T型滑槽与加载横梁滑动连接。

所述上、下水平横梁为工字钢结构,其由两个翼板和连接两个翼板的腹板构成,腹板的两侧形成两个长槽,上、下水平横梁的两个长槽上下相对布置。

所述中间立柱上下两端嵌设在上、下水平横梁的长槽内并与其滑动配合。

所述底座滑轨的两端设有两个倒U型滑槽,倒U型滑槽滑动套设在相对的两个下水平横梁的翼板上。

所述底座千斤顶的一端与底座滑轨通过螺栓连接,底座千斤顶的另一端设有倒U型卡槽,底座千斤顶由倒U型卡槽套设在对应的下水平横梁的翼板上。

本发明的有益效果:

本发明可根据模型构件尺寸,调节加载试验箱大小,实现模型构件在真实荷载状况下的变形破坏。

本发明使用时,首先将模型构件安装在滑动支架的底座上并固定,其次根据模型尺寸,将加载试验箱的四块侧壁板通过外侧的水平向千斤顶固定,再次,在加载试验箱中填充标准砂并密实,将加载板放置在加载试验箱内标准砂平面上,最后通过竖向加载千斤顶在加载板上施加荷载,使模型构件受载变形,监测其破坏形式及相关参数。

本发明模拟实现管幕模型构件在真实荷载作用下变形破坏,进而探讨其破坏形式、参数影响,为管幕结构优化设计提供理论依据。

本发明可实现局部管幕结构受力试验,为管幕结构优化提供理论依据,以期优化结构设计,提高整体效益。

附图说明

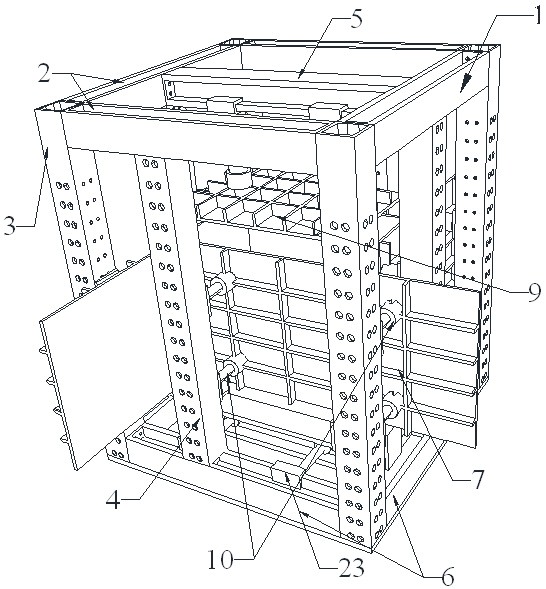

图1是本发明的整体结构示意图;

图2是本发明去掉加载试验箱后的结构示意图;

图3是本发明中滑动支架的结构示意图;

图4是本发明中支座主体的结构示意图;

图5是本发明中加载试验箱的结构示意图;

图6是本发明中竖向加载机构的结构示意图;

图7是本发明中水平向千斤顶与中间立柱的连接示意图;

图8是本发明中底座千斤顶与下水平横梁的连接示意图。

具体实施方式

以下结合附图对本发明的具体实施方式作详细说明。

如图1至图8所示,本实施例的一种管幕结构构件可调节型原型试验装置,包括反力框架1、滑动支架18、加载试验箱22和竖向加载机构21。

反力框架1为长方体框架,包括四个竖向的角立柱3,四个角立柱3的上端通过四个上水平横梁2相互连接,四个角立柱3的下端通过四个下水平横梁6相互连接,且每相邻两个角立柱3之间布置有与其相平行的中间立柱4,中间立柱4上下两端与上水平横梁2和下水平横梁6滑动配合。

本实施例中,角立柱3两端与上水平横梁2和下水平横梁6螺栓连接。

角立柱3和中间立柱4上沿竖向预留多组定位孔。本实施例中,定位孔为螺栓孔,角立柱3和中间立柱4预留定位孔以水平分布两个为一组,竖向等间距分布。

滑动支架18包括底座滑轨12、支座和底座千斤顶17,底座滑轨12平行设有两条,且底座滑轨12的两端分别与相对的两个下水平横梁6滑动连接,底座滑轨12上滑动设有两个支座,模型构件14固定架设在两个支座上。

底座滑轨12与对应的另外两个下水平横梁之间分别设有水平的底座千斤顶17,以通过改变底座千斤顶17量程调节底座滑轨水平位置,实现滑动支架水平位移调节。具体调节时,底座千斤顶17垂直作用底座滑轨12,使底座滑轨12在对应两个下水平横梁上移动。

本实施例中,支座包括分别与两个底座滑轨分别滑动连接的两个支座主体13,两支座主体13之间通过横跨两底座滑轨12的底座20连接;模型构件14直接架设在两个底座20上。

底座滑轨12两端与支座主体之间分别还设有水平的滑轨端千斤顶16,以调整支座位置。

支座主体13的下侧设有倒U型滑槽与底座滑轨12滑动连接,支座主体13的上侧设有六面体方孔的定位槽。底座20的两端分别固定有向下凸起的定位块,定位块插设在定位槽内。具体安装时,支座主体13的倒U型滑槽宽度略宽于底座滑轨12的宽度,定位槽要略大于实定位块尺寸。

本实施例中,上水平横梁2和下水平横梁6为工字钢结构,其由两个翼板和连接两个翼板的腹板构成,腹板的两侧形成两个长槽,上、下水平横梁6的两个长槽上下相对布置。

具体安装时,中间立柱4上下两端嵌设在上、下水平横梁的长槽内并与其滑动配合,从而能够实现水平方向的移动。

具体安装时,底座滑轨12的两端设有两个倒U型滑槽19,倒U型滑槽19滑动套设在相对的两个下水平横梁的翼板上,从而能够实现水平方向的移动。。

具体安装时,每侧分别设有两个相平行的底座千斤顶17,底座千斤顶17的一端与底座滑轨12通过螺栓连接,底座千斤顶17的另一端设有倒U型卡槽23,底座千斤顶由倒U型卡槽23套设在对应的下水平横梁的翼板上,从而能够实现水平方向的移动。并且,底座千斤顶的倒U型卡槽23的内部尺寸要略大于下水平横梁的翼板厚度,且两者之间空隙要用橡胶垫填充。

加载试验箱22包括由四块侧壁板7围合形成的上下敞口的箱体,每个侧壁板7外侧均通过若干排布的水平向千斤顶10与反向框架上的定位孔连接;加载试验箱22的下敞口与滑动支架上的模型构件14对应;加载试验箱22在试验时填充标准砂。

侧壁板7通过水平向千斤顶10控制相对位置,根据试验箱大小需要调节水平、竖直位置和量程来实现试验箱大小的调节。

本实施例中,加载试验箱22的每个侧壁板分别垂直对接在与其相邻的另一侧壁板的内侧,从而方便调整。

本实施例中,侧壁板选用外侧带肋钢板。

本实施例中,水平向千斤顶10一端与侧壁板7上预留的螺栓孔用螺栓连接,水平向千斤顶另一端通过螺栓与角立柱3和中间立柱4上预留的定位孔连接。水平向千斤顶10为侧壁板7提供水平、竖向支撑,以构成加载试验箱22。水平向千斤顶10通过调整在定位孔的连接位置实现侧壁板7的高度调整,同时水平向千斤顶10伸缩实现加载试验箱22的大小及水平位置调整。

竖向加载机构21包括加载横梁5、竖向加载千斤顶11和加载板9,加载横梁5两端通过螺栓与相对的两个上水平横梁2固定连接,竖向加载千斤顶11相平行设有两个,竖向加载千斤顶11的上端与加载横梁5滑动连接,竖向加载千斤顶的11下端指向加载试验箱22的上敞口,且竖向加载千斤顶11的下端可拆卸固定连接加载板9。

本实施例中,加载横梁5为工字钢结构,且加载横梁的两个长槽水平相对布置;竖向加载千斤顶11的上端设有T型滑槽与加载横梁5滑动连接。

本实施例中,加载板9与竖向加载千斤顶11用螺栓连接,在经过水平向千斤顶的调节构成新的加载试验箱尺寸后,可通过置换新的加载钢板与之匹配。

本实施例的模型构件14安装时,模型构件14下端与底座20焊接,将底座20下侧的定位块插入支座主体19上部的定位槽内部。

本实施例在使用时,首先,将模型构件14固定在滑动支架18的底座20上,调节底座千斤顶17和滑轨端千斤顶16量程固定支座位置;然后,根据模型构件14位置,通过调节水平向千斤顶10量程来确定侧壁板7的位置,将侧壁板7安装到与之相连的千斤顶端部使构成封闭加载试验箱22;再然后,在加载试验箱22中填充标准砂并密实;最后在加载试验箱22顶部通过竖向加载机构21施加竖向荷载(将加载板9放置在加载试验箱内标准砂平面上,最后通过竖向加载千斤顶11在加载板上施加荷载),使模型构件受载变形,监测其破坏形式及相关参数。该装置可根据模型构件尺寸,调节加载试验箱大小,实现模型构件在真实土体荷载状况下的变形破坏。

本发明通过可调节型试验箱,可精确测量不同尺寸管幕加锁扣试验构件在模拟真实土体荷载作用下产生的变形,破坏形式,为构件优化设计提供理论依据。

本发明可实现局部管幕结构受力试验,为管幕结构优化提供理论依据,以期优化结构设计,提高整体效益。

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

- 一种管幕结构构件可调节型原型试验装置

- 一种管幕结构构件可调节型原型试验装置