一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统

文献发布时间:2023-06-19 10:35:20

技术领域

本发明属于污染物排放控制技术领域,具体涉及一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统。

背景技术

目前,对于燃气轮机机组氮氧化物的排放控制日益严苛。国内多地燃机氮氧化物排放标准要求氮氧化物控制在50mg/m

燃气轮机组排放的NOx主要来源于高温下生成的热力型NOx。目前,适用于燃气轮机的NOx控制技术主要有两类:控制燃烧过程的火焰温度,技术有注水法、注蒸汽法及预混火焰法,通过降低火焰温度来控制热力型NOx的生成;针对已生成的NOx,在余热锅炉内布置催化剂,利用氨基还原剂与NOx发生还原反应,控制NOx排放。多数燃机机组采用两者结合的技术路线,即炉内低氮+炉外SCR脱硝。

目前的炉外SCR工艺还原剂制备主要分两种:

(1)尿素热解:通过热源引接,在燃机外的氨气制备装置中热解尿素,制备氨气,再通过喷氨格栅喷入烟道中进行脱硝。工艺及设备复杂,占地面积大,热源引接和氨气制备储存困难,系统管路复杂,难以满足燃机的紧凑布置要求。尿素热解响应过长,且热解反应器长期运行容易出问题,从而影响燃机的脱硝效率。

(2)氨水蒸发:通过一定浓度氨水经过氨供应泵和氨水流量控制装置输送到蒸发器入口向余热锅炉的氨蒸发器供应氨水。氨气蒸发系统中,压缩空气将氨水雾化成微小的颗粒,以确保蒸发时间缩短,稀释风机把从SCR反应器下游烟道抽出的热烟气吹入蒸发器将被压缩空气雾化后的氨水迅速蒸发,蒸发后的氨气和烟气的混合物一同进入喷氨格栅系统的母管。

另外,喷氨格栅多数布置在余热锅炉热面模块间,距离催化剂距离较短,通过喷氨格栅很难保证烟气和氨气的混合均匀性及彻底性,且使得喷氨优化调整难以进行,部分区域无法进行调控,喷氨的均匀性较低。

发明内容

为解决现有技术中存在的技术问题,本发明的目的在于一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统。

为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统,包括氨水储罐、高压储气罐、预混器和喷氨装置,所述氨水储罐和高压储气罐分别与预混器连通再通过预混器连通喷氨装置,喷氨装置设置于燃机出口圆形烟道段,喷氨装置包括若干个沿燃机出口圆形烟道内间隔布置并呈圆环结构的喷氨支管,喷氨支管连通预混器,每个喷氨支管包括若干个间断的圆弧段支管,每个圆弧段支管上设置若干个喷嘴,氨水储罐喷出的氨水与高压储气罐喷出的高压气体在预混器内混合并通过喷氨装置进入燃机出口圆形烟道内,通过喷嘴喷出氨气并与燃机出口圆形烟道段内的烟气混合。

进一步的,所述氨水储罐与预混器之间设置第一流量计。

进一步的,所述高压储气罐与离心风机连通,高压储气罐与预混器之间设置第二流量计。

进一步的,所述燃机出口圆形烟道段内的喷氨支管外径沿烟气流向递减,依次向前排列,外圈的喷氨支管外径大于内圈的喷氨支管外径,呈锥状依次排列,相邻两个喷氨支管之间在烟气流向的距离为20-30cm。

进一步的,所述喷氨支管中外圈支管与内圈支管之间的半径最小差距为10-20cm。

进一步的,所述喷嘴与燃机出口圆形烟道段内烟气流向成100-140°。

进一步的,所述喷嘴内设置内螺纹结构,喷嘴直径为2-3cm。

进一步的,所述内螺纹结构的螺纹高度为1.2-1.5cm,螺纹宽度为0.3-0.5cm。

进一步的,所述燃机出口圆形烟道段内位于外圈的喷氨支管上、朝内侧(烟气流向)喷射的喷嘴的喷射方向对准内圈喷氨支管中心轴线,目的是使喷射氨/空气能形成良好混合扰动。

进一步的,所述圆弧段支管上还设置手动阀门,用于与母管连接,可调节氨气喷出流量大小。

与现有技术相比,本发明的有益效果为:

本发明公开了一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统,将喷氨装置前移到燃机出口圆形烟道段,与脱硝催化剂距离较远,有足够的混合距离,采用氨水直喷方式,利用高温烟气的温度辐射使氨水喷入后直接蒸发成氨气再与烟气实现更加均匀的混合,无需使用氨水蒸发器,减少投资,无需使用额外热源(热风/蒸汽加热换热系统),减少后期运行成本,系统简单,维护工作量小;喷氨装置布置简单,且喷入氨水制备的氨气更容易与烟气中NOx混合均匀,减少后期喷氨调平工作量,有利于克服机组启机及低负荷下的脱硝投运问题,满足全负荷脱硝供氨;相比现有基于电厂燃机出口的过渡烟道的氨气制备装置(中国专利,公开号CN202246107U)和一种适用于烟道式尿素直喷热解工艺的双流体喷枪结构(中国专利,公开号CN106955593A)中使用尿素热解制备氨气,氨水气化所需时间短,圆形烟道内停留时间充足,分解彻底,还原剂利用率高;通过高压储气罐配合喷氨装置,保证喷入氨气的流速满足喷射行程要求;喷氨支管采用多点分布式,每个喷嘴内部设计独特的内螺纹结构,让混合气体喷出前进行旋流混合,使得喷出的氨气混合更均匀,同时,在不同的喷氨支管设置手动阀门,使其具备流量分区域调节性。

附图说明

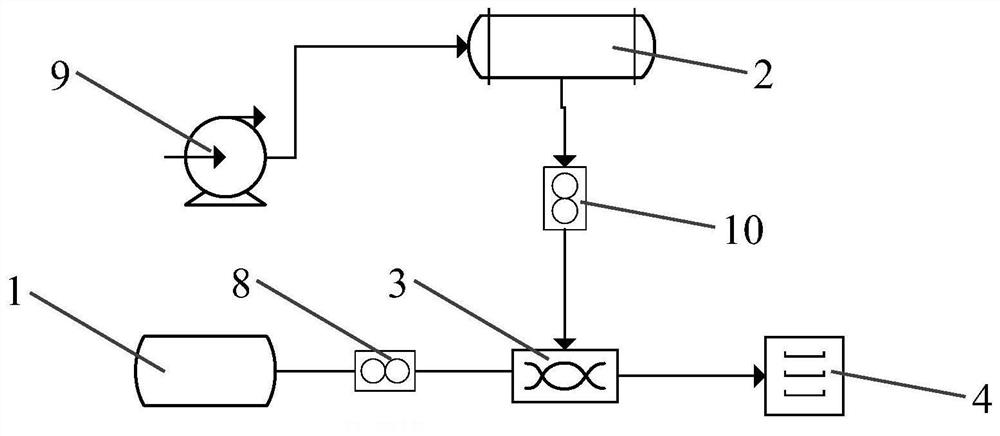

图1为本发明的整体结构示意图;

图2为本发明的喷氨装置的正视图;

图3为本发明的喷氨装置的侧视图。

具体实施方式

下面对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

如图1-3所示,一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统,以燃机出口烟道截面呈圆形为例,包括氨水储罐1、高压储气罐2、预混器3和喷氨装置4,氨水储罐1和高压储气罐2分别与预混器3连通再通过预混器3连通喷氨装置4,喷氨装置4设置于燃机出口圆形烟道段,喷氨装置4包括若干个沿燃机出口圆形烟道内间隔布置并呈圆环结构的喷氨支管5,每个喷氨支管5均能够与预混器3连通,便于后期喷氨作业,每个喷氨支管5包括若干个间断的圆弧段支管6,每个圆弧段支管6上设置若干个喷嘴7,由氨水储罐1喷出的一定浓度(20%)的氨水与高压储气罐2喷出的高压压缩空气在预混器3内混合,随后通过喷氨装置4(喷氨支管5和圆弧段支管6)进入燃机出口圆形烟道,由于此处烟气温度较高,高流速的氨水和空气混合物直接被蒸发成氨气和高温气体的混合气,经由喷嘴7喷出后与燃机出口圆形烟道内的烟气混合。

氨水储罐1与预混器3之间设置第一流量计8,用于检测氨水流量。

高压储气罐2与离心风机9连通,高压储气罐2与预混器3之间设置第二流量计10,用于检测高压压缩空气的流量。

图2-3为本发明的喷氨装置的结构示意图,由于喷嘴7的数目、形状、位置等不做具体限定,图2-3中的喷嘴7未全部画出,图3中箭头方向为由外圈至内圈方向,燃机出口圆形烟道段内的喷氨支管5外径沿烟气流向递减,依次向前排列,外圈的喷氨支管5外径大于内圈的喷氨支管5外径,呈锥状依次排列,相邻两个喷氨支管5之间在烟气流向的距离为20-30cm,位于内圈的喷氨支管5比外圈的喷氨支管5更靠近脱硝催化剂层方向,外圈喷氨支管5与内圈喷氨支管5之间的半径最新差距为10-20cm,距离脱销催化剂层10m以上。

每个喷氨支管5可分割成若干个间断的圆弧段支管6,每个圆弧段支管6上设置与喷氨支管5连接的手动阀门,用于调节喷氨流量大小。

喷嘴7圆柱直径为2-3cm,喷嘴7内部设计内螺纹结构(图中未画出),螺纹高度1.2-1.5cm,螺纹宽度为0.3-0.5cm,氨气与空气在喷射前在喷嘴7内部螺旋行进,产生良好的扰流。

作为更优选的实施方式,喷嘴7可根据实际需求在每个圆弧段支管6的管壁设计两列,喷嘴7的喷射方向与烟气流向成一定角度,优选喷嘴7与燃机出口圆形烟道段内烟气流向成100-140°,更优选的,燃机出口圆形烟道段内位于外圈的喷氨支管5上、朝烟气流向喷射的喷嘴7的喷射方向对准内圈喷氨支管5的中心轴,目的是使喷射氨/空气能形成良好混合扰动,与喷嘴7内部螺纹相配合,促进氨气和空气与烟气得到良好的混合扰动。

本发明的喷氨支管5、圆弧段支管6、喷嘴7的数目、形状、位置等不做具体限定,具体视机组容量和喷氨量需要确定,只须保障喷氨装置稳定性和精细化喷氨要求。

本发明的燃机出口烟道可设计为其他形状,为充分利用截面空间,燃机出口烟道段内的所有喷氨支管5的结构与烟道适配即可。

本发明未具体描述的部分采用现有技术即可,在此不做赘述。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统

- 一种布置在燃机出口圆形烟道的高效氨水直喷喷氨系统