一种金属隔离网的表面粉末涂料喷涂工艺

文献发布时间:2023-06-19 10:36:57

技术领域

本申请涉及围栏技术领域,特别涉及到一种金属隔离网的表面粉末涂料喷涂工艺。

背景技术

围栏是一种常见的户外防护设备,一般用于公路、体育场、公园、施工现场等场所,承当着分隔场地、警示防盗的功能。现有的围栏结构一般包括金属隔离网以及设置在金属隔离网之间的网片,尤其是其中的金属隔离网一般采用金属材料制成,长期暴露在露天环境中容易生锈腐蚀,所以一般会在围栏的表面喷涂粉末涂料。

例如公告号为CN110142192A的中国发明专利申请,公开了“一种公路护栏金属隔离网、波形护栏板二合一复合涂层喷涂方法”,涉及喷涂方法技术领域。该技术方案通过在喷涂时进行喷淋前处理能够有效对待喷涂的金属隔离网进行脱脂、除锈和除杂;且通过采用硅烷处理工艺,对待喷涂的金属隔离网表面进行封孔并形成连续、完整、致密的复合膜,继而有助于提高金属隔离网表面的喷涂效果。

但是,在上述技术方案中,喷涂工艺包括喷淋前处理、烘干预热、一次喷涂、一次固化、一次强冷、二次喷涂、二次固化和二次强冷,才能达到提高涂层附着力和固化防腐效果的目标,操作步骤繁琐,且对一次喷涂和二次喷涂的工艺没有严格限定,无法保证喷涂后的成品能够到达预期的效果,成品合格率不高。

发明内容

本申请的目的是提供一种金属隔离网的表面粉末涂料喷涂工艺,解决现有技术中粉末涂层附着力和固化防腐效果不稳定、喷涂工艺操作繁琐的问题。

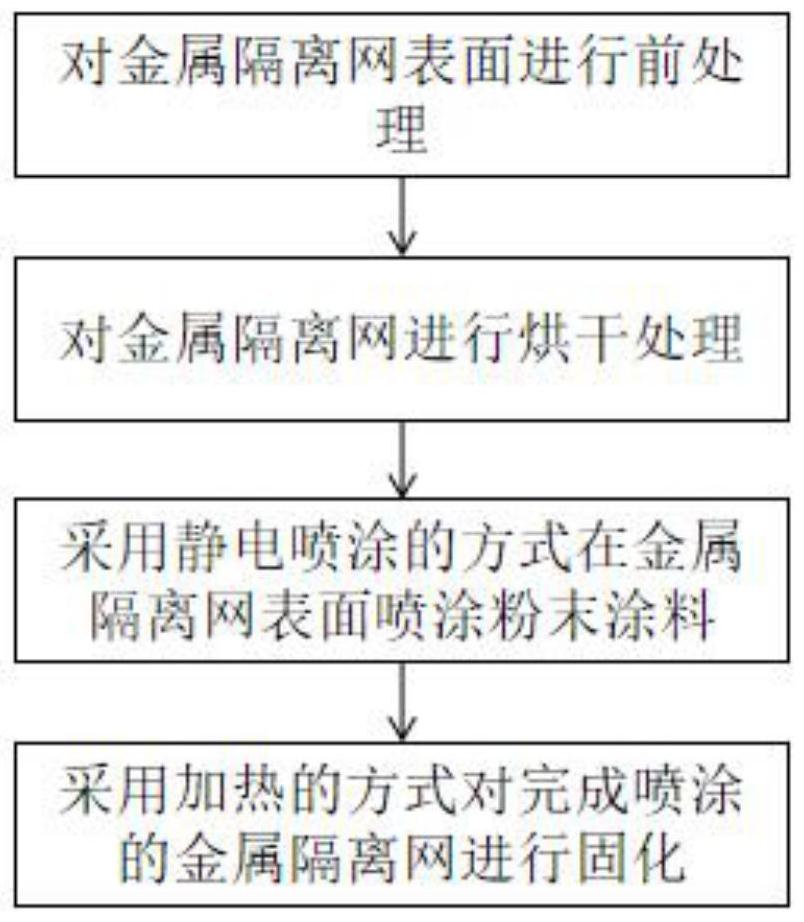

为实现上述目的,本申请实施例采用以下技术方案:一种金属隔离网的表面粉末涂料喷涂工艺,包括以下步骤:

前处理:依次对金属隔离网的进行预脱脂、主脱脂、一次水洗、二次水洗、三次水洗、陶化处理、四次水洗和五次水洗,其中,预脱脂和主脱脂采用相同浓度的脱脂剂对金属隔离网表面进行脱脂处理,一次水洗、二次水洗、三次水洗和四次水洗采用工业用自来水对金属隔离网表面进行水洗,陶化处理采用陶化剂在金属隔离网表面形成陶化膜;五次水洗采用纯水对金属隔离网表面进行水洗;

烘干:对金属隔离网进行烘干处理;

喷粉:采用静电喷涂的方式在金属隔离网表面喷涂粉末涂料;

固化:采用加热的方式对完成喷涂的金属隔离网进行固化,固化温度、固化时长与金属隔离网的厚度成正比,根据金属隔离网的厚度来调整固化温度或固化时长。

在上述技术方案中,本申请实施例通过根据金属隔离网的厚度来调整固化温度和固化时长,以达到最佳的粉末涂料固化效果,并精简了喷涂的操作步骤,解决现有技术中粉末涂层附着力和固化防腐效果不稳定、喷涂工艺操作繁琐的问题,保证了较高的成品合格率。

进一步地,根据本申请实施例,其中,在前处理步骤中,预脱脂采用的脱脂剂的游离碱浓度为8-10点/毫升,温度为20-40℃,时间为1-2分钟。

进一步地,根据本申请实施例,其中,在前处理步骤中,主脱脂采用的脱脂剂的游离碱浓度为6-8点/毫升,温度为20-40℃,时间为2-5分钟。

进一步地,根据本申请实施例,其中,在前处理步骤中,工业自来水的pH为8-10。

进一步地,根据本申请实施例,其中,在前处理步骤中,陶化剂的浓度为3-7%。

进一步地,根据本申请实施例,其中,在前处理步骤中,陶化剂的pH为4.5-5.5。

进一步地,根据本申请实施例,其中,在前处理步骤中,陶化处理的时长为3-6分钟。

进一步地,根据本申请实施例,其中,在前处理步骤中,纯水的pH为6-8。

进一步地,根据本申请实施例,其中,在前处理步骤中,一次水洗、二次水洗、三次水洗、四次水洗和五次水洗的时长为1-2分钟。

进一步地,根据本申请实施例,其中,在烘干步骤中,烘干温度为95-105℃,烘干时长为10-30分钟。

进一步地,根据本申请实施例,其中,在固化步骤中,固化温度为200-240℃。

进一步地,根据本申请实施例,其中,在固化步骤中,对于相同厚度的金属隔离网,固化温度与固化时长成反比。

进一步地,根据本申请实施例,其中,在固化步骤中,在同等固化时长的条件下,金属隔离网厚度每增加0.5-1mm,固化温度升高10-15℃。

进一步地,根据本申请实施例,其中,在固化步骤中,在同等固化温度的条件下,金属隔离网厚度每增加3-5mm,固化时长增加1-5分钟。

进一步地,根据本申请实施例,其中,金属隔离网通过悬挂输送链的输送在各步骤的工序之间移动,悬挂输送链的输送速度为线速,固化时长与线速成反比,通过调整线速来控制固化时长。

进一步地,根据本申请实施例,其中,线速为15-40HZ。

为了实现上述目的,本申请实施例还公开了一种金属隔离网,金属隔离网表面具有粉末涂层,粉末涂层采用如上所述的一种粉末涂料喷涂工艺喷涂而成。

为了实现上述目的,本申请实施例还公开了一种围栏,其特征在于,围栏具有如上所述的一种金属隔离网。

与现有技术相比,本申请具有以下有益效果:本申请通过根据金属隔离网的厚度来调整固化温度和固化时长,以达到最佳的粉末涂料固化效果,并精简了喷涂的操作步骤,解决现有技术中粉末涂层附着力和固化防腐效果不稳定、喷涂工艺操作繁琐的问题,保证了较高的成品合格率。

附图说明

图1是本申请中一种金属隔离网表面粉末喷涂工艺的流程图。

图2是图1所述的金属隔离网表面粉末喷涂工艺中的前处理步骤的流程图。

图3是本申请中一种吊装工具的结构示意图。

图4是图3的剖视图。

图5是图3中固定机构常态下的受力示意图。

图6是吊装工具装卸金属隔离网时的受力示意图。

附图中

1、立柱

2、吊装工具 21、壳体 211、容纳腔

212、侧壁 213、限位部 22、转盘

221、安装槽 23、固定机构 231、滑块

232、连杆一 234、固定块 235、连杆二

236、挡板 24、主轴 241、安装座

233、导向柱

3、吊耳

具体实施方式

为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下结合附图对本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“中”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是,对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

图1为本申请中一种金属隔离网表面粉末喷涂工艺的流程图,图2是喷涂工艺中的前处理步骤流程图。如图1-2所示,所述的金属隔离网表面粉末喷涂工艺包括以下步骤:

前处理:依次对金属隔离网进行预脱脂、主脱脂、一次水洗、二次水洗、三次水洗、陶化处理、四次水洗和五次水洗,其中,预脱脂和主脱脂采用相同浓度的脱脂剂对金属隔离网表面进行脱脂处理,一次水洗、二次水洗、三次水洗和四次水洗采用工业用自来水对金属隔离网表面进行水洗,陶化处理采用陶化剂在金属隔离网表面形成陶化膜;五次水洗采用纯水对金属隔离网表面进行水洗;

烘干:对金属隔离网进行烘干处理;

喷粉:采用静电喷涂的方式在金属隔离网表面喷涂粉末涂料;

固化:采用加热的方式对完成喷涂的金属隔离网进行固化,固化温度或固化时长与金属隔离网的厚度成正比,根据金属隔离网的厚度来调整固化温度和固化时长。

对此,本申请通过根据金属隔离网的厚度来调整固化温度和固化时长,以达到最佳的粉末涂料固化效果,并精简了喷涂的操作步骤,解决现有技术中粉末涂层附着力和固化防腐效果不稳定、喷涂工艺操作繁琐的问题,保证了较高的成品合格率。

其中,在前处理步骤中,预脱脂和主脱脂的作用是去除金属隔离网表面的油脂和污物,且在主脱脂之前进行预脱脂操作,能够减轻主脱脂原料的消耗,同时保证较好的脱脂效果。预脱脂和主脱脂可以采用浸泡或者喷淋的方式进行,本申请中为了追求更好的脱脂效果,优选采用浸泡的方式。具体地,在预脱脂工序和主脱脂工序上分别设置有第一槽和第二槽,第一槽和第二槽内的脱脂剂的配槽量为0.3-3%,浸泡温度为20-40℃。

此外,上述的脱脂剂可以采用德国汉高公司的Ridoline1022R、Ridoline1020S或两者的混合物,两者之间的混合比例为10:1。其中,为了保证脱脂的效果,在预脱脂时,脱脂剂的游离碱浓度最好为8-10点/毫升,浸泡时长为1-2分钟;在主脱脂时,脱脂剂的游离碱浓度最好为6-8点/毫升,浸泡时长为2-5分钟。在本申请中,需要对脱脂剂的游离碱浓度进行监控并及时调整。监控方法为每四小时一次采样检测脱脂剂内游离碱的浓度,具体为:取10毫升槽液,加入5滴酚酞指示剂,用0.1N硫酸滴定至粉红色消失,用掉的班组溶液毫升数即为游离碱点数。调整方法为向第一槽或第二槽内加入80kg的Ridoline1022R和8kg的Ridoline1020S,即可时脱脂剂中的游离碱浓度上升一个点。

完成脱脂之后,通过一次水洗、二次水洗和三次水洗洗去金属隔离网表面的脱脂剂。一次水洗、二次水洗和三次水洗均在常温下进行,采用的方式为喷淋或者浸泡,优选采用浸泡的方式。具体地,在一次水洗工序、二次水洗工序和三次水洗工序上分别设置第三槽、第四槽和第五槽,工业用自来水在其中的pH为8-10。第五槽里的工业用自来水可以连续溢流至第四槽中,第四槽中的工业用自来水可以连续溢流至第三槽中,第三槽中的工业用自来水可以连续溢流排出,这样设置,既可以节约工业自来水的用量,也可以调节工业自来水的pH。

此外,陶化处理的作用是在金属隔离网表面形成一层陶化膜,成膜后在金属隔离网表面提供-OH基团,与涂料基团发生化学反应从而提高粉末涂料的附着力,增强固化反腐效果。陶化处理可以采用喷淋和浸泡的方式处理,基于陶化效果及节约原料的考虑,优选采用浸泡的方式进行,浸泡时长为3-6分钟。具体地,在陶化处理工序中设置第六槽,陶化剂在第六槽内的配槽量为3%。

其中,采用的陶化剂为德国汉邦BonderiteHC-1,浓度为3-7%,pH为4.5-5.5。在本申请中,需要对按时对陶化剂的pH进行检测并及时调整。检测方法为:用Whatman42滤纸过滤槽液,用10毫升胖度移液管精确移取10毫升槽液放入205毫升的锥形瓶中,加入20毫升pH为1.4的缓冲溶液后,再加入少于二甲酚橙指示剂,在电炉上加热至80-90℃,趁热用1mmol/LEDTA标准溶液滴定,溶液由紫红色变为亮黄色为滴定终点,由此计算出BonderiteHC-1的浓度(%)=(x-0.3209)/1.2738,其中x为消耗的1mmol/LEDTA标准溶液的毫升数。调整方法为:向第六槽内加入200kg的BonderiteHC-1溶液,浓度增加1%;加入2520降低pH,加入N700升高pH。

经陶化处理后的金属隔离网通过四次水洗将残留在金属隔离网表面的陶化剂,四次水洗可采用喷淋或者浸泡的方式进行,优选采用浸泡方式。具体地,在四次水洗工序中设置有第七槽,其中的工业用自来水的参数与一次水洗相同,并通过连续溢流排出调节pH。

前处理的最后一道工序是五次水洗,用于置换金属隔离网表面的离子水,减少轻金属例子的残留。五次水洗采用喷淋或者浸泡的方式进行,优选采用浸泡方式。具体地,在五次水洗工序中设置有第八槽,在其中的纯水的pH为6-8,并连续往第七槽溢流,补充四次水洗工序用水,并调节pH。

此外,烘干步骤是将金属隔离网表面的水分烘干,烘干温度为95-105℃,烘干时长为10-30分钟,便于后续的喷粉处理。

喷粉结束后需要对粉末涂料进行固化处理,在本申请中,固化温度和固化时长的确定,与金属隔离网的厚度有关。具体地,对于相同厚度的金属隔离网,固化温度与固化时长成反比;在同等固化时长的条件下,金属隔离网厚度每增加0.5mm,固化温度升高10-15℃;在同等固化温度的条件下,金属隔离网厚度每增加3-5mm,固化时长增加1-5分钟。本申请通过根据金属隔离网的厚度来调整固化温度和固化时长,以达到最佳的粉末涂料固化效果,并精简了喷涂的操作步骤,解决现有技术中粉末涂层附着力和固化防腐效果不稳定、喷涂工艺操作繁琐的问题,保证了较高的成品合格率。优选地,固化温度为200-240℃。上述固化温度与固化时长的调整,均基于1mm厚度的金属隔离网在200℃、10分钟的条件下进行固化处理的标准进行。

此外,在本申请中,金属隔离网通过悬挂输送链在各步骤的工序之间移动,悬挂输送链的输送速度为线速,因此,固化时长与线速成反比,可以通过调整线速来控制固化时长。优选地,线速为15-40HZ。

采用上述工艺喷涂而成的围栏金属隔离网的具有较好的粉末涂层附着力和固化防腐效果。

下面通过实施例1-10及对比例1-4来说明本申请,但本申请并不限于这些实施例。其中,表1展示了实施例1-10及对比例1-4中金属隔离网(即金属隔离网)厚度、固化温度和固化时长。

表1

本实施例按照GB/T 26941.1-2011中的测试标准对上述实施例及对比例进行了涂层性能测试,测试结果如表2所示。

此外,上述工艺也能够用于对立柱表面进行喷涂处理,但立柱的结构与金属隔离网的结构不同,需要特殊的吊装工具辅助进行喷涂。

进一步地,本申请通过如图3所示的吊装工具2来连接立柱和悬挂输送链,所述的吊装工具2的下端伸入立柱1的内部并与立柱1固定连接,在吊装工具2的顶端设置有吊耳3,通过吊耳3与悬挂输送链连接。本申请通过使用该吊装工具2,一方面不会对立柱1的外侧表面形成遮挡,影响粉末涂料涂装的效果;另一方面,该吊装工具2能够在移动过程中带动立柱1绕其自身的中心轴旋转,进一步保障涂装的效果。

具体地,图4为图3的局部剖视图,如图3-4所示,所述的吊装工具2包括壳体21、转盘22、固定机构23和主轴24。

其中,壳体21的上端封闭,下端具有开口,吊耳3固定设置在其上端面。壳体21内具有一容纳腔211,容纳腔211用于安装电机。壳体21的侧壁212的内侧设置有限位部213,该限位部213的外轮廓与容纳腔匹配,中心设置有圆形孔洞。

转盘22设置在壳体21的下端,且与容纳腔211中的电机连接,通过电机驱动转盘22旋转。转盘22中部设置有环形的安装槽221,该安装槽221与上述的限位部213匹配,即限位部213安装在安装槽221内,安装槽221卡合在限位部213外周。

主轴24设置在转盘22的中心,主轴24的下端伸入至立柱1的内侧,在主轴24的下端设置有安装座241,安装座241上设置有安装槽。

固定机构23安装在主轴24上,包括滑块231、连杆一232、固定块234、连杆二235、挡板236。具体地,滑块231安装在安装槽221和限位部213之间,且滑块231上靠近限位部213的一侧设置有弹性件。在常规状态下,该弹性件处于略微收缩的状态;当滑块231向限位部213移动时,挤压该弹性件。滑块231的数量至少为2个,均匀分布在安装槽221内。连杆一232的一端与滑块231铰接,且在转盘22的下端开设有移动槽,连杆一232从该移动槽内伸出。移动槽的宽度小于滑块231的宽度,避免滑块231从移动槽内掉落。移动槽垂直与壳体21的侧壁212。固定块234固定安装在主轴24的中部,在固定块234上开设有导向孔,导向孔内安装有导向柱233,导向柱233可以在导向孔内上下移动。导向柱233的上端与连杆一232的另一端铰接。连杆二234的一端与导向柱233的下端铰接。挡板236为T字型,具有相互垂直的平面和安装部,该安装部安装在安装座241上的安装槽内,且安装部与连杆二234的另一端铰接。其中,滑块231、连杆一232、导向柱233、连杆二235、挡板234的数量保持一致且一一对应。

在上述技术方案中,当吊装装置2安装在立柱1上时,位于滑块231和限位部213之间的弹性件向滑块231施加一个弹力,滑块231通过连杆一232向导向柱233施加一个向下的压力,导向柱233通过连杆二23对挡板236施加一个向外的力,挡板236的平面抵在立柱1的内侧壁上,实现吊装装置2与立柱1之间的固定。具体地受力情况如图5所示。

若要装卸立柱1,可以对连杆一232施加一个向外的力(即将连杆一232向外拉),或者对连杆二235施加一个向内的力(即将连杆二235向内推),使得滑块231挤压弹性件并向限位部213方向移动,而挡板234向主轴方向产生位移,即可实现立柱1的装卸。

尽管上面对本申请说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本申请,但是本申请不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本申请精神和范围内,一切利用本申请构思的申请创造均在保护之列。

- 一种金属隔离网的表面粉末涂料喷涂工艺

- 一种通过构建纳米防护层以提升金属防水效果的粉末涂料的制备喷涂工艺