一种汽车门板生产系统及其生产工艺

文献发布时间:2023-06-19 10:41:48

技术领域

本发明属于汽车零部件装配技术领域,特别涉及一种汽车门板生产系统及其生产工艺。

背景技术

现有技术中,汽车门板生产系统基于打印的多个纸质标签,功能单一,只能按照纸质标签对零件进行检料提示,多个纸质标签会加大生产成本,而且在生产过程中无法记录操作信息并进行工序之间的校验,可扩展性不足,无法提供中控及设备接口用于新工序添加的控制。

在汽车门板生产系统中,汽车门板生产检料及防错系统是提高制造质量的一种重要手段,在轿车制造领域的应用日益广泛,在网略上有很多相关文章,但都是一些理论上的介绍,功能也都比较单一或者不完整,比较典型的文章如“汽车总装车间装配防错系统研究”,该论文中公开了一种汽车总装车间防错系统,包括预防性防错和检测性防错两部分。其中预防性防错主要阐述了智能型料架的软件和硬件设计;检测性防错阐述了监控系统软件和硬件设计及通讯接口的支持。但是,该论文公开的智能料架系统由电子标签模块系统实现,监控系统由追溯模块实现,这些仅是汽车门板生产系统的一部分功能,不能覆盖整个汽车门板生产工艺的要求,如对喷胶、包覆、焊接、装配、电检和拍照以及装配工装的防错的需求,并且无法对生产计划进行排序,不具有无纸化生产及补报废功能,整体功能比较局限。

申请号为CN201810117610.8的发明公开了“一种汽车轮毂零部件生产系统”,该发明包括仓储单元、检测单元、分拣单元以及执行单元、加工单元、打磨单元、MES系统平台,所述仓储单元、检测单元、分拣单元通过第一可编程控制器进行控制;所述执行单元、加工单元、打磨单元通过第二可编程控制器进行控制;所述MES系统平台通过交换机采集第一可编程控制器和第二可编程控制器的数据。但是,该发明更专注于汽车轮毂生产,其生产构架及控制系统,不适用于汽车门板生产检料及防错系统的需求。

发明内容

本发明所要解决的问题是,克服现有技术的不足之处,改善现有汽车门板生产系统的不足,提供可以覆盖整个汽车门板生产工艺的要求,并且可以在生产过程中实现记录操作信息,进行工序之间的校验,以及提供中控及设备接口用于新工序添加的控制,提高扩展性,特别适用于汽车门板生产检料及防错的需求,既简单方便,又节约生产成本的一种汽车门板生产系统及其生产工艺。

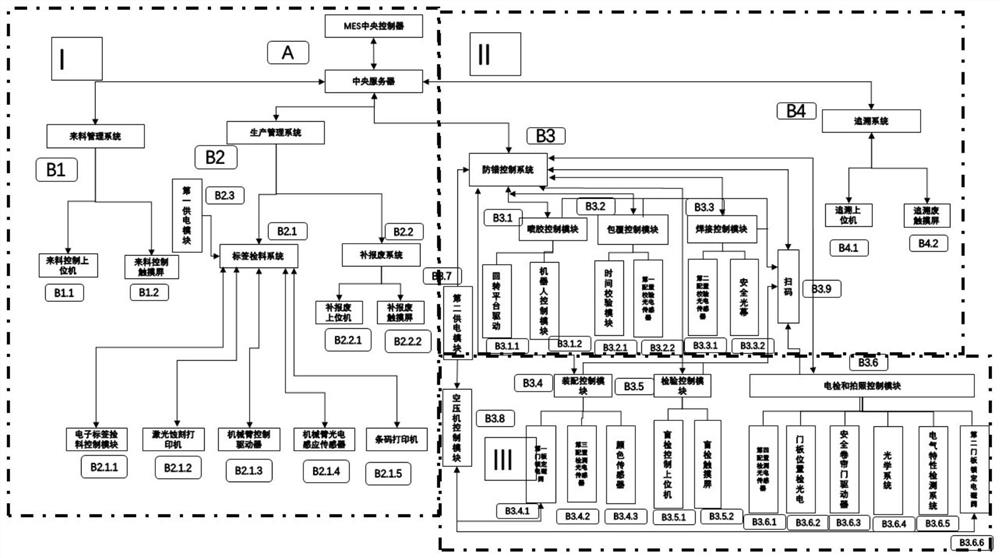

本发明汽车门板生产系统采用的技术方案包括中央控制器MES和与中央控制器MES双向连接的中央服务器,所述中央服务器分别与来料管理系统、生产管理系统、防错控制系统和追溯系统双向连接,所述中央服务器及与中央服务器双向连接的来料管理系统、生产管理系统、防错控制系统和追溯系统五个模块之间通过工业以太网进行连接;所述来料管理系统包括来料控制上位机和来料控制触摸屏,所述生产管理系统包括电子标签检料模块、补报废模块和第一供电模块,所述标签检料模块分别与电子标签捡料控制模块、激光蚀刻打印机、机械臂控制驱动器、机械臂光电感应传感器和条码打印机双向连接,所述补报废系统分别与补报废上位机和补报废触摸屏双向连接,所述防错控制系统包括喷胶控制模块、包覆控制模块、焊接控制模块、装配控制模块、检验控制模块、电检和拍照控制模块、第二供电模块、空压机控制模块和扫码控制模块,所述喷胶控制模块分别与回转平台驱动器和机器人控制模块连接;所述包覆控制模块分别与用于校验喷胶时间的时间校验模和用于进行喷胶蒙皮材质和颜色第一配置校验光电传感器连接,所述焊接控制模块分别与用于扬声器配置检验的第二配置校验光电和用于检测人员离开设备工作区域的安全光幕连接,所述装配控制模块分别与用于锁定门板的第一门板锁定电磁阀、用于进行圣诞树、螺钉和门板安放位置的第三配置检测光电传感器和上部、中央件和扶手的颜色传感器连接,所述检验控制模块分别与用于人工核对门板配置信息的盲检控制上位机和用于人机交互的盲检触摸屏连接,所述电检和拍照控制模块分别与用于检测圣诞树、门窗开关、把手和邮箱开关的第四配置检测光电传感器、用于检测门板安放位置的门板位置检光电传感器、用于检测人员离开设备工作区域的安全卷帘门驱动模块、用于拍摄照片的光学检测模块、用于检测门板电气元件、电容、电阻和电感的电气特性检测模块和用于锁定门板的第二门板锁定电磁阀连接,所述供电模块还与空压机控制模块连接,所述空压机控制模块还分别与第一门板锁定电磁阀和第二门板锁定电磁阀连接,所述扫码控制模块还分别与喷胶控制模块、包覆控制模块、焊接控制模块、装配控制模块、检验控制模块和电检和拍照控制模块双向连接;所述追溯系统分别与追溯上位机和追溯触摸屏连接。

所述来料控制上位机用于管理中央控制器MES经中央服务器传入的数据,并将接收到的数据经过处理并排序后存储于中央服务器,来料控制触摸屏用于本地修改和查询生产信息,所述电子标签捡料控制模块用于控制料架物料料位指示灯,激光蚀刻打印机用于将条码直接蚀刻到工件上,机械臂控制驱动器用于控制蚀刻激光头运动,机械臂光电感应传感器用于反馈机械臂运动的位置,条码打印机用于正常输出纸质条码;所述补报废上位机用于生成报废信息,并将报废信息上传至中央控制器MES,补报废触摸屏用于本地人机交互;所述其中,回转平台驱动器用于将工件送到喷胶工作位置,机器人控制模块用于控制喷胶喷嘴的位置及行进路线;所述防错控制系统通过公用的中央服务器的数据方式提供工序间防错、工序与其生产设备之间防错和零件二次校验防错,其中工序间防错用于校验同生产计划的前序工序是否与当前计划零件匹配;工序与其生产设备之间防错用于本生产控制与本工序执行设备之间的信息校验;零件二次校验用于当前零件二维码与生产计划所需二维码校验,实现易混零件二次校验扫码、工序之间的信息校验及工序与工序设备之间的信息校验功能,防错控制系统通过发送对应请求到中央服务器,中央服务器返回对应生产信息,进行零件校验,当发生校验错误时,系统通过锁死操作界面的方法,阻止操作人员进一步操作,如果操作人员希望进一步操作,需提供系统密码方能够解锁,确认解锁后方可进一步操作,保证错误配置零件不会流入下一工序;所述追溯系统对所有操作及生产进行记录,所有记录均保存在中央服务器端,系统提供用户权限管理功能,根据权限,用户可以访问对应权限数据;客户端提供本地查询界面和中控通讯接口,即标准TCP/IP通讯接口,供生产人员检索及中控系统调用数据,操作人员可以通过追溯系统,完成对来料管理系统、生产管理系统、防错控制系统的存储数据的访问,追溯系统提供数据筛选功能,使操作人员可以快速定位所需数据。

所述来料管理系统通过来料控制上位机根据中央控制器MES导入的生产计划自动排序,导入系统的生产计划为标准XML文件格式或EXCEL格式,系统会根据生产计划中的标志位排序,生成可供访问的数据库表格在来料控制触摸屏上显示供来料管理系统、生产管理系统、防错控制系统和追溯系统四个系统的调用。

所述生产管理系统为操作者提供操作界面显示操作信息,电子标签检料系统为二维码识别系统,电子标签检料系统通过扫描激光蚀刻标签,请求中央服务器生产信息,点亮料架对应料位指示灯,指导操作者检料,生产管理系统可根据实际生产工序扩充喷胶、包覆、焊接、装配、检验控制和电检与拍照控制子模块,由电子标签捡料控制模块实现各个生产工序的电子标签检料功能,并将操作人员的操作进行记录上传到中央服务器;生产管理系统通过补报废系统提供独立的补报废功能,当进行补报废操作时,可调用补报废系统;每次操作人员的操作信息会以固定格式上传到中央服务器进行存储,系统自动将当前记录设置为激活状态,旧数据仍旧保留。

本发明汽车门板生产系统的生产工艺采用的技术方案包括生产数据生成工序,所述生产数据生成工序经132路径和133路径分别与中控系统和追溯系统相连,工艺流程开始后,经101路径进入生产数据生成工序生成生产数据,经102路径进行是否需要打印纸质标签判断,如需要打印纸质标签,经103路径进行条码打印机打印纸质标签,打印纸质标签的工件经104路径直接进入喷胶生产工序;如不需要打印纸质标签,经105路径启动激光蚀刻打印机在工件基板上完成激光蚀刻条码;经106路径启动机械臂动作,经107路径进行工件是否到位判断,如果工件不到位,经108路径返回到机械臂动作,直到工件到位,经109路径进入喷胶生产工序,其间经110路径进行第一次扫描二维码,经111路径进行第一次电子标签检料,经112路径进行第一次检料是否正确判断步骤,如果检料不正确,系统锁死,经115路径返回,通过操作人员第一次确认解锁,经116路径返回进行第一次扫描二维码,重复以上过程,直到检料正确,经113路径进行回转平台定位工件,经117路径进行喷胶设备记录喷胶时间,然后,工件经118路径进入包覆生产工序,其中一路经119路径进行喷胶时间是否合格判断,如果喷胶时间合格,经120路径直接进入第一次配置是否正确判断步骤,如果喷胶时间不合格,即生产中产生报废产品,系统锁死,通过操作人员经121路径第二次确认解锁,经122路径进入补报废工序,补报废工序经123路径返回到生产数据生成工序,重新生成新的生产计划;同时,另一路经124路径,由操作人员进行第二次扫描二维码,经125路径进行第二次电子标签检料,经126路径进行第二次检料是否正确判断,如果检料正确,经127路径进行第一次配置是否正确判断,开始工件配置检测,如果工件配置不准确;系统锁死,经128路径返回,经操作人员第三次确认解锁后,经129路径返回进行第二次扫描二维码,重复上述过程,直到检料准确;再经127路径进行第一次配置是否准确判断,如果工件配置不准确,系统锁死,经130路径返回,经操作人员第四次确认解锁后,经131路径返回第二次扫描二维码,重复上述过程,直到检料准确;经127路径进行第一次工件配置是否正确,如果工件配置正确,经135路径进入包覆设备工作工序,开始包覆工作;然后经136路径进入焊接生产工序,经137路径进行第三次扫描二维码,经138路径进行第三次电子标签捡料,并经139路径进行第三次检料料是否正确判断,如果检料正确,经140路径进行第二次配置是否正确判断,开始工件配置检测,如果工件配置不准确,系统锁死,经141路径由操作人员第五次确认解锁后,经142路径返回进行第三次扫描二维码,重复上述过程,直到工件配置判断正确,经145路径进行安全光幕是否到位判断,如果安全光幕不到位,经147路径返回安全光幕是否到位判断步骤,直到安全光幕到位,如果安全光幕到位,经146路径进行焊接设备工作,开始焊接工作;如果工件配置不准确,系统锁死,经143路径由操作人员第六次确认解锁后,经144路径返回进行第三次扫描二维码,重复以上过程;焊接工作之后,经148路径进入装配生产工序,经149路径由操作人员进行第四次扫描二维码, 经150路径进行锁定门板,并经151路径进入门板是否锁定判断,如果门板没有锁定,经153路径返回锁定门板,直到判定门板锁定后,经152路径进行第四次电子标签检料,并经154路径进行第四次检料是否正确判断,如果检料正确,经155路径进行颜色配置是否正确判断,开始工件颜色配置检测;如果检料不正确,系统锁死,经156路径由操作人员第七次确认解锁后,经157路径返回进行第四次扫描二维码,重复上述过程,直到开始工件颜色配置检测;如果工件颜色配置正确,则经158路径进行装配设备工作;如果工件颜色配置不正确,系统锁死,经159路径由操作人员第八次确认解锁后,经160路径返回进行行第四次扫描二维码,重复以上过程,直到工件颜色配置正确,经158路径进行装配设备工作,然后经161路径进行检验控制,经162路径由操作人员第五次扫描二维码,经163路径进行配置是否通过判断,如果工件配置信息正确,经164路径进入电检和拍照工序,如果件配置信息不正确,系统锁死,经165路径由操作人员第九次确认确认解锁后,经166路径进入134路径,经134路径进入补报废工序,通过补报废工序处理后,经123路径返回到生产数据生成工序,重新生成新的生产计划,当工件经164路径进入进入电检和拍照工序后,经167路径由操作人员第六次扫描二维码,经168路径进行门板是否到位判断,如果门板不到位,则经169路径返回进行门板是否到位判断,直到门板到位;如果门板到位,则经170路径将门板锁定, 经171路径将安全卷帘门关闭,经172路径分别进行配置检测、颜色及亮度检测和电气特性检测,并将所有结果上传中控系统,然后,配置检测经173路径、颜色及亮度检测经174路径、电气特性检测经175路径分别进行检测结果是否合格判断,分别验证门板配置,颜色及亮度和电气特性;如果门板配置、颜色及亮度和电气特性全部正确,则经176路径结束生产过程,如果门板配置、颜色及亮度或电气特性不正确,系统锁死,经177路径由操作人员第十次确认解锁后,汇入134路径,通过补报废工序处理后,经123路径返回到生产数据生成工序,重新生成新的生产计划,重复上述过程,直到门板配置,颜色及亮度和电气特性正确,则经176路径结束生产过程。

与现有技术相比,本发明的有益效果是:

(1)本发明汽车门板生产系统基于Server/Client结构,以模块化设计为原则,通过中央控制器MES、中央服务器、来料管理系统、生产管理系统、防错控制系统和追溯系统解决了现有技术汽车门板生产系统可扩展性不足及无法记录操作信息的技术问题。

(2)本发明来料管理系统通过来料控制上位机的控制可根据中央控制器MES导入的生产计划自动排序,导入系统的生产计划为标准XML文件格式或EXCEL格式,系统会根据计划中的标志位排序,生成可供访问的数据库表格在来料控制触摸屏上显示,供来料管理系统、生产管理系统、防错控制系统和追溯系统四个系统的相关工位调用,并使用激光蚀刻打印机实现了无纸质条码生产,既简单方便,又节约了生产成本。

(3)本发明生产管理系统为操作者提供操作界面显示操作信息,电子标签检料系统为二维码识别系统,电子标签检料系统通过扫描激光蚀刻标签,请求中央服务器生产信息,点亮料架对应料位指示灯,指导操作者检料,并可根据实际生产工序扩充喷胶、包覆、焊接、装配、检验控制和电检与拍照控制子模块,根据生产工序划分,由电子标签捡料控制模块实现了各个生产工序的电子标签检料功能,系统会对操作人员的操作进行记录,并将操作人员的操作记录上传到中央服务器,另外,生产管理系统通过补报废系统提供独立的补报废功能,当进行补报废操作时,可调用补报废系统;每次操作人员的操作信息会以固定格式上传到中央服务器进行存储,系统自动将当前记录设置为激活状态,旧数据仍旧保留,实现了系统模块化设计,可以降低实施过程的难度,提升了系统本身可扩展性,易于维修人员维护和替换损坏部件,记录保存到服务器,可以有效避免由于本地硬件崩溃所造成的数据丢失。

(4)本发明防错控制系统通过公用的中央服务器的数据方式提供了工序间防错、工序与其生产设备之间防错和零件二次校验防错,其中工序间防错用于校验同生产计划的前序工序是否与当前计划零件匹配;工序与其生产设备之间防错用于本生产控制与本工序执行设备之间的信息校验;零件二次校验用于当前零件二维码与生产计划所需二维码校验,实现了易混零件二次校验扫码、工序之间的信息校验及工序与工序设备之间的信息校验功能,防错控制系统通过发送对应请求到中央服务器,中央服务器返回对应生产信息,进行零件校验,当发生校验错误时,系统通过锁死操作界面的方法,阻止操作人员进一步操作,如果操作人员希望进一步操作,需提供系统密码方能够解锁,确认解锁后方可进一步操作,保证错误配置零件不会流入下一工序;并且由于采用多级校验模式,明显减少了由于工序间人为因素造成的配置错误现象的发生,校验在系统后台自动执行,不会增加操作人员的操作时间及复杂程度。

(5)本发明追溯系统对所有操作及生产进行记录,所有记录均保存在中央服务器端,系统提供用户权限管理功能,根据权限,用户可以访问对应权限数据,客户端提供本地查询界面和标准TCP/IP通讯接口的中控通讯接口,供生产人员检索及厂级中控系统调用数据,操作人员可以通过追溯系统,完成对来料管理系统、生产管理系统、防错控制系统的存储数据的访问,追溯系统提供数据筛选功能,使操作人员可以快速定位所需数据,并且由于系统数据存储在数据库并采用权限管理方式,提升了数据安全性,降低了由于硬件损坏和人员误操作带来的数据损失。

(6)本发明在远程通讯方面提供包括标准TCP/IP通讯接口、OPC接口(SimaticNet,RSlinx)、交换文件接口(XML文件格式)及通讯协议接口(I/O 通讯模块)4种接口用于与控制设备的通讯,所有防错操作信息均会上传至中央服务器A,存储设计灵活,兼容性强,所有防错操作信息,均会上传中央服务器存储,因此本发明系统兼容性加强,支持大部分通用自动化接口及协议,可降低系统升级和二次开发及维护成本。

(7)本发明汽车门板生产系统的生产工艺路径清晰,生产工艺路线由来料开始,先后经过生产数据生成工序、喷胶生产工序、包覆生产准备工序、 包覆设备工作工序 、焊接生产工序,装配生产工序和电检和拍照工序,并分别在包覆生产准备工序、装配生产工序和电检和拍照工序中增加了补报废工序,在每道工序中每个工位都设立了必要的是否判断步骤,包括是否需要打印纸质标签判断、工件是否到位判断、第一次检料是否正确判断、喷胶时间是否合格判断、第一次配置是否正确判断、第二次检料是否正确判断、第三次检料是否正确判断、第二次配置是否正确判断、安全光幕是否到位判断、门板是否锁定判断、第四次检料是否正确判断、颜色配置是否正确判断、配置是否通过判断、门板是否到位判断和检测结果是否合格判断,当包覆生产准备工序中喷胶时间不合格,或者装配生产工序中工件不正确,或者电检和拍照工序中检测结果不合格,系统都将通过锁死操作界面的方法,阻止操作人员进一步操作,通过操作人员确认解锁后进入补报废工序,返回到生产数据生成工序,重新生成新的生产计划,保证错误配置零件不会流入下一工序,此外,本发明汽车门板生产系统的生产工艺还提供了工序间防错、工序与其生产设备之间防错和零件二次校验防错,其中工序间防错用于校验同生产计划的前序工序是否与当前计划零件匹配;工序与其生产设备之间防错用于本生产控制与本工序执行设备之间的信息校验;零件二次校验用于当前零件二维码与生产计划所需二维码校验,实现了易混零件二次校验扫码、工序之间的信息校验及工序与工序设备之间的信息校验功能,从而保证了产品的质量。

附图说明

图1 为本发明汽车门板生产系统的结构框图,

图2是图1的Ⅰ处局部放大图,

图3是图1的Ⅱ处局部放大图,

图4是图1的Ⅲ处局部放大图,

图5是本发明汽车门板生产系统的生产工艺流程图。

图中:

MES.中央控制器

A.中央服务器,

B1.来料管理系统,

B1.1.来料控制上位机,B1.2.来料控制触摸屏,

B2.生产管理系统,

B2.1.标签检料模块,

B2.1.1.电子标签捡料控制模块,B2.1.2.激光蚀刻打印机,

B2.1.3.机械臂控制驱动器,B2.1.4.机械臂光电感应传感器,

B2.1.5条码打印机,

B2.2.补报废模块,

B2.2.1.补报废上位机,B2.2.2.补报废触摸屏,

B2.3.第一供电模块,

B3.防错控制系统,

B3.1.喷胶控制模块,

B3.1.1.回转平台驱动器,B3.1.2.机器人控制模块,

B3.2.包覆控制模块,

B3.2.1.喷胶时间校验模块,B3.2.2.第一配置校验光电传感器,

B3.3.焊接控制模块,

B3.3.1.第二配置校验光电传感器,B3.3.2.安全光幕检测模块,

B3.4.装配控制模块,

B3.4.1.第一门板锁定电磁阀,B3.4.2.第三配置检测光电传感器,

B3.4.3.颜色传感器,

B3.5.检验控制模块,

B3.5.1.盲检控制上位机,B3.5.2.盲检触摸屏,

B3.6.电检和拍照控制模块,

B3.6.1.第四配置检测光电传感器,B3.6.2.门板位置检光电传感器,

B3.6.3.安全卷帘门驱动模块,B3.6.4.光学检测模块,

B3.6.5.电气特性检测模块,B3.6.6.第二门板锁定电磁阀,

B3.7.第二供电模块,

B3.8.空压机控制模块,

B3.9.扫码控制模块,

B4.追溯系统,

B4.1.追溯上位机,B4.2.追溯触摸屏;

001.生产数据生成工序,002.喷胶生产工序,

003.包覆生产准备工序,004.补报废工序,

005.包覆设备工作工序,006.焊接生产工序,

007.装配生产工序,008.电检和拍照工序,

P1.是否需要打印纸质标签判断,P2.工件是否到位判断,

P3.第一次检料是否正确判断,P4.喷胶时间是否合格判断,

P5.第一次配置是否正确判断,P6.第二次检料是否正确判断,

P7.第三次检料是否正确判断,P8.第二次配置是否正确判断,

P9.安全光幕是否到位判断,P10.门板是否锁定判断,

P11.第四次检料是否正确判断,P12.颜色配置是否正确判断,

P13.配置是否通过判断,P14.门板是否到位判断,

P15.检测结果是否合格判断。

具体实施方式

具体实施方式1

如图1~图4所示,本发明汽车门板生产系统采用的技术方案包括中央控制器MES,与中央控制器MES双向连接的含有数据库的中央服务器A ,所述中央服务器A分别与来料管理系统B1、生产管理系统B2、防错控制系统B3 和追溯系统B4双向连接,其中,与中控MES连接的中央服务器A为系统核心模块,来料管理系统B1、生产管理系统B2、防错控制系统B3 和追溯系统B4四个系统的运行所需数据及运行结果均存储在中央服务器A之中,所述中央服务器A及与中央服务器A双向连接的来料管理系统B1、生产管理系统B2、防错控制系统B3 和追溯系统B4五个模块之间通过工业以太网进行连接;

如图1和图2所示,所述来料管理系统B1包括来料控制上位机B1.1和来料控制触摸屏B1.2,其中,来料控制上位机B1.1用于管理中央控制器MES

经中央服务器A传入的数据,并将接收到的数据经过处理并排序后存储于中央服务器A,来料控制触摸屏B1.2用于本地修改和查询生产信息,所述来料管理系统B1通过来料控制上位机B1.1实现根据中央控制器MES导入的生产计划自动排序,导入系统的生产计划为标准XML文件格式或EXCEL格式,系统会根据生产计划中的标志位排序,生成可供访问的数据库表格,在来料控制触摸屏B1.2上显示供来料管理系统B1、生产管理系统B2、防错控制系统B3 和追溯系统B4四个系统的调用;

如图1和图2所示,所述生产管理系统B2包括标签检料模块B2.1、补报废模块B2.2和第一供电模块B2.3,所述标签检料模块B2.1分别与电子标签捡料控制模块B2.1.1、激光蚀刻打印机B2.1.2、机械臂控制驱动器B2.1.3、机械臂光电感应传感器B2.1.4和条码打印机B2.1.5双向连接,其中,电子标签捡料控制模块B2.1.1用于控制料架物料料位指示灯,激光蚀刻打印机B2.1.2用于将条码直接蚀刻到塑料工件上,机械臂控制驱动器B2.1.3用于控制蚀刻激光头运动,机械臂光电感应传感器B2.1.4用于反馈机械臂运动的位置,条码打印机B2.1.5用于正常输出纸质条码,所述补报废系统B2.2分别与补报废上位机B2.2.1和补报废触摸屏B2.2.2双向连接,其中,补报废上位机B2.2.1用于生成报废信息,并将报废信息上传至中央控制器MES,补报废触摸屏B2.2.2用于本地人机交互,所述第一供电模块B2.3与标签检料模块B2.1连接,采用直流电源24V 为生产管理系统B2供电;

本发明所述生产管理系统B2 为操作者提供操作界面,显示操作信息,电子标签检料系统B2.1为二维码识别系统,电子标签检料系统B2.1通过扫描激光蚀刻标签,请求中央服务器A生产信息,点亮料架对应料位指示灯,指导操作者检料,生产管理系统B2可根据实际生产工序扩充子模块,如喷胶控制模块B3.1、包覆控制模块B3.2、焊接控制模块B3.3、装配控制模块B3.4、检验控制模块B3.5和电检和拍照控制模块B3.6都可以根据需要进行扩展;

根据生产工序划分,由电子标签捡料控制模块B2.1.1实现各个生产工序的电子标签检料功能,并将操作人员的操作进行记录上传到中央服务器A;另外,生产管理系统B2通过补报废系统B2.2提供独立的补报废功能,当进行补报废操作时,可调用补报废系统B2.2;每次操作人员的操作信息会以固定格式上传到中央服务器A进行存储,系统自动将当前记录设置为激活状态,旧数据仍旧保留;

如图1、图3和图4所示,所述防错控制系统B3包括喷胶控制模块B3.1、包覆控制模块B3.2、焊接控制模块B3.3、装配控制模块B3.4、检验控制模块B3.5、电检和拍照控制模块B3.6、第二供电模块B3.7、空压机控制模块B3.8和扫码控制模块B3.9;所述喷胶控制模块B3.1分别与回转平台驱动器B3.1.1和机器人控制模块B3.1.2连接,回转平台驱动器B3.1.1用于将工件送到喷胶工作位置,机器人控制模块B3.1.2用于控制喷胶喷嘴的位置及行进路线;所述包覆控制模块B3.2分别与用于校验喷胶时间的喷胶时间校验模块B3.2.1和用于进行喷胶蒙皮材质和颜色第一配置校验光电传感器B3.2.2连接,所述焊接控制模块B3.3分别与用于扬声器配置检验的第二配置校验光电B3.3.1和用于检测人员离开设备工作区域的安全光幕检测模块B3.3.2连接,所述装配控制模块B3.4分别与用于锁定门板的第一门板锁定电磁阀B3.4.1、用于进行圣诞树、螺钉和门板安放位置的第三配置检测光电传感器B3.4.2和上部、中央件和扶手的颜色传感器B3.4.3连接,所述检验控制模块B3.5分别与用于人工核对门板配置信息的盲检控制上位机B3.5.1和用于人机交互的盲检触摸屏B3.5.2连接,所述电检和拍照控制模块B3.6分别与用于检测圣诞树、门窗开关、把手和邮箱开关的第四配置检测光电传感器B3.6.1、用于检测门板安放位置的门板位置检光电传感器B3.6.2、用于检测人员离开设备工作区域的安全卷帘门驱动模块B3.6.3、用于拍摄照片的光学检测模块B3.6.4、用于检测门板电气元件、电容、电阻和电感的电气特性检测模块B3.6.5和用于锁定门板的第二门板锁定电磁阀B3.6.6连接,所述第二供电模块B3.7还与空压机控制模块B3.8连接,所述空压机控制模块B3.8还分别与第一门板锁定电磁阀B3.4.1和第二门板锁定电磁阀B3.6.6连接,所述扫码控制模块B3.9还分别与喷胶控制模块B3.1、包覆控制模块B3.2、焊接控制模块B3.3、装配控制模块B3.4、检验控制模块B3.5和电检和拍照控制模块B3.6双向连接;所述第二供电模块B3.7采用直流电源24V 为防错控制系统B3供电;

本发明所述防错控制系统B3通过公用的中央服务器A的数据方式提供工序间防错、工序与其生产设备之间防错和零件二次校验防错,其中工序间防错用于校验同生产计划的前序工序是否与当前计划零件匹配;工序与其生产设备之间防错用于本生产控制与本工序执行设备之间的信息校验;零件二次校验用于当前零件二维码与生产计划所需二维码校验,实现易混零件二次校验扫码、工序之间的信息校验及工序与工序设备之间的信息校验功能,防错控制系统B3通过发送对应请求到中央服务器A,中央服务器A返回对应生产信息,进行零件校验,当发生校验错误时,系统通过锁死操作界面的方法,阻止操作人员进一步操作,如果操作人员希望进一步操作,需提供系统密码方能够解锁,确认解锁后方可进一步操作,保证错误配置零件不会流入下一工序。本发明在远程通讯方面提供包括标准TCP/IP通讯接口、OPC接口(Simatic Net,RSlinx)、交换文件接口(XML文件格式)及通讯协议接口(I/O 通讯模块)4种接口用于与控制设备的通讯,所有防错操作信息均会上传至中央服务器A,存储设计灵活,兼容性强。

如图1和 图4所示,所述追溯系统B4分别与追溯上位机B4.1和追溯触摸屏B4.2连接;

本发明所述追溯系统B4对所有操作及生产进行记录,所有记录均保存在中央服务器A端,系统提供用户权限管理功能,根据权限,用户可以访问对用权限数据;客户端提供本地查询界面和中控通讯接口,即标准TCP/IP通讯接口,供生产人员检索及厂级中控系统调用数据,操作人员可以通过追溯系统B4,完成对来料管理系统B1、生产管理系统B2、防错控制系统B3的存储数据的访问,追溯系统B4提供数据筛选功能,使操作人员可以快速定位所需数据;

本发明通过中央控制器MES接口可以实现数据的远程监控和过程控制,所有功能在设计时,以模块化设计和可扩展性,兼容性为设计原则,每个单元在安装时都可以自由独立连接和扩展,不受空间限制。中央控制器MES接口的存在,可以通过以太网实现信号监控和实施生产协调,用于满足不同工艺流程的要求和功能实现;可选组件的自由组合适合不同功能要求的布局形式。

使用时,本发明所述中央服务器A为系统核心模块,负责与中控MES和来料管理系统B1、生产管理系统B2、防错控制系统B3 和追溯系统B4的通讯工作,来料管理系统B1、生产管理系统B2、防错控制系统B3 和追溯系统B4四个模块运行的所有数据及运行结果均存储于当前中央服务器A之中,每日的生产计划及由于工程更改造所造成的物料信息变化,均由来料管理系统B1所提供的来料控制上位机B1.1本地输入,或者可以通过系统提供的通讯协议接口远程导入,中央服务器A输入的计划,根据设定的条件进行排序,设定的条件默认为生产序列号,供其他模块使用;产品生产所用主要标签由生产管理系统B2进行输出,如无无纸化生产需求可将条码打印机B2.1.5接入到标签检料模块B2.1中进行条码输出;

生产管理系统B2由第一供电模块B2.3供电;如有无纸化生产需求,条码输出则由激光蚀刻打印机B2.1.2完成,激光蚀刻打印机B2.1.2通过控制机械臂控制驱动器B2.1.3定位工件位置,机械臂光电感应传感器B2.1.4反馈回工件到位信号后完成条码蚀刻工作;电子标签检料控制模块B2.1.1在生产操作人员扫码后控制料架相对应物料位置的灯亮起,并校验操作人员是否正确选择物料,将结果记录返回给中央控制器MES,如果生产中产生报废产品,需要交由补报废系统B2.2处理,由操作人员通过操作来料控制触摸屏B2.2.2,将信息录入补报废上位机B2.2.1,补报废上位机B2.2.1与中央服务器A通讯,重新生成对应的生产信息,插入到所述生产计划自动排序队列里;

防错控制系统B3由第二供电模块B3.7供电,由空压机控制模块B3.8提供动力;所有条形码的解析工作由扫码控制模块B3.9完成,喷胶控制模块B3.1由回转平台驱动器B3.1.1和机器人控制模块B3.1.2组成,当扫描的条码解析正确后,系统通知回转平台驱动器B3.1.1将工件送到指定位置,由机器人控制模块B3.1.2控制机器人机械臂完成喷胶流程,记录喷胶时间上传到中央控制器MES;包覆控制模块B3.2由时间校验模块B3.2.1和第一配置校验光电传感器B3.2.2组成,扫码后,喷胶时间校验模块B3.2.1查询喷胶记录的时间,与当前系统时间进行比较,判断工件是否合格,系统同时调用第一配置校验光电传感器B3.2.2并与系统存储的产品信息进行匹配,结果合格则开始包覆过程;焊接控制模块B3.3由第二配置校验光电传感器B3.3.1和安全光幕B3.3.2组成;扫码后,系统调用第二配置校验光电传感器B3.3.1进行配置判断,将结果与系统信息进行比较,如果一致,并且安全光幕B3.3.2反馈信号正确,则开始焊接工作;装配控制模块B3.4由第一门板锁定电磁阀B3.4.1、第三配置检测光电传感器B3.4.2和颜色传感器B3.4.3组成,扫码后,由第一门板锁定电磁阀B3.4.1先将门板锁定,并调用第三配置检测光电传感器B3.4.2和颜色传感器B3.4.3对门板进行配置颜色等信息检测,与系统信息比对正确后,方解锁门板,检验控制模块B3.5由盲检控制上位机B3.5.1和盲检触摸屏B3.5.2组成,盲检控制上位机B3.5.1同时生成迷惑配置信息和正确配置信息,当操作者判断正确并选取正确配置信息后放行;电检和拍照控制模块B3.6为整体门板防错系统;由第四配置检测光电传感器B3.6.1、门板位置检测光电B3.6.2、安全卷帘门驱动器B3.6.3、光学检测模块B3.6.4、电气特性检测模块B3.6.5和第二门板锁定电磁阀B3.6.6组成;操作人员将门板放入所述电检和拍照控制模块B3.6对应的模具上,扫码后第二门板锁定电磁阀B3.6.6将门板锁定,人员退出后,安全卷帘门驱动器B3.6.3放下安全卷帘门,系统调用光学检测模块B3.6.4和电气特性检测模块B3.6.5对门板进行颜色配置、照明灯亮度及电气元件电流电阻特性三个方面进行检测,并将所有结果上传中央控制器MES,如结果全部在合格范围之内则解锁门板放行;

追溯系统B4由追溯上位机B4.1和追溯触摸屏B4.2组成,提供对全部系统数据及日志的检索功能,模块提供本地检索支持,由追溯上位机B4.1本地人机交互,也可以通过所提供的接口和协议进行远程访问和管理。

具体实施方式2

如图5所示,本发明汽车门板生产系统的生产工艺的工艺流程包括生产数据生成工序001,所述生产数据生成工序001经132路径和133路径分别与中控系统和追溯系统相连,工艺流程开始后,经101路径进入生产数据生成工序001生成生产数据,经102路径进行是否需要打印纸质标签判断P1,如需要打印纸质标签,经103路径进行条码打印机打印纸质标签,打印纸质标签的工件经104路径直接进入喷胶生产工序002;如不需要打印纸质标签,经105路径启动激光蚀刻打印机在工件基板上完成激光蚀刻条码;经106路径启动机械臂动作,经107路径进行工件是否到位判断P2,如果工件不到位,经108路径返回到机械臂动作,直到工件到位,经109路径进入喷胶生产工序002,其间经110路径进行第一次扫描二维码,经111路径进行第一次电子标签检料,经112路径进行第一次检料是否正确判断步骤P3,如果检料不正确,系统锁死,经115路径返回,通过操作人员第一次确认解锁,经116路径返回进行第一次扫描二维码,重复以上过程,直到检料正确,经113路径进行回转平台定位工件,经117路径进行喷胶设备记录喷胶时间,然后,工件经118路径进入包覆生产准备工序003,其中一路经119路径进行喷胶时间是否合格判断P4,如果喷胶时间合格,经120路径直接进入第一次配置是否正确判断步骤P5,如果喷胶时间不合格,即生产中产生报废产品,系统锁死,通过操作人员经121路径第二次确认解锁,经122路径进入补报废工序004,补报废工序004经123路径返回到生产数据生成工序001,重新生成新的生产计划,;同时,另一路经124路径,由操作人员进行第二次扫描二维码,经125路径进行第二次电子标签检料,经126路径进行第二次检料是否正确判断P6,如果检料正确,经127路径进行第一次配置是否正确判断P5,开始工件配置检测,如果工件配置不准确;系统锁死,经128路径返回,经操作人员第三次确认解锁后,经129路径返回进行第二次扫描二维码,重复上述过程,直到检料准确;再经127路径进行第一次配置是否准确判断P5,如果工件配置不准确,系统锁死,经130路径返回,经操作人员第四次确认解锁后,经131路径返回第二次扫描二维码,重复上述过程,直到检料准确;经127路径进行第一次工件配置是否正确P5,如果工件配置正确,经135路径进入包覆设备工作工序005,开始包覆工作;然后经136路径进入焊接生产工序006,经137路径,进行第三次扫描二维码,经138路径进行第三次电子标签捡料, 并经139路径进行第三次检料料是否正确判断P7,如果检料正确,经140路径进行第二次配置是否正确判断P8,开始工件配置检测,如果工件配置不准确,系统锁死,经141路径由操作人员第五次确认解锁后,经142路径返回进行第三次扫描二维码,重复上述过程,直到工件配置判断正确,经145路径进行安全光幕是否到位判断P9,如果安全光幕不到位,经147路径返回安全光幕是否到位判断步骤P9,直到安全光幕到位,如果安全光幕到位,经146路径进行焊接设备工作,开始焊接工作;如果工件配置不准确,系统锁死,经143路径由操作人员第六次确认解锁后,经144路径返回进行第三次扫描二维码,重复以上过程;焊接工作之后,经148路径进入装配生产工序007,经149路径,由操作人员进行第四次扫描二维码, 经150路径进行锁定门板,并经151路径进入门板是否锁定判断P10,如果门板没有锁定,经153路径返回锁定门板,直到判定门板锁定后,经152路径进行第四次电子标签检料,并经154路径进行第四次检料是否正确判断P11,如果检料正确,经155路径进行颜色配置是否正确判断P12,开始工件颜色配置检测;如果检料不正确,系统锁死,经156路径由操作人员第七次确认解锁后,经157路径返回进行第四次扫描二维码,重复上述过程,直到开始工件颜色配置检测;如果工件颜色配置正确,则经158路径进行装配设备工作;如果工件颜色配置不正确,系统锁死,经159路径由操作人员第八次确认解锁后,经160路径返回进行行第四次扫描二维码,重复以上过程,直到工件颜色配置正确,经158路径进行装配设备工作,然后经161路径进行检验控制,经162路径由操作人员第五次扫描二维码,经163路径进行配置是否通过判断P13,如果件配置信息正确,经164路径进入电检和拍照工序008,如果件配置信息不正确,系统锁死,经165路径由操作人员第九次确认确认解锁后,经166路径进入134路径,经134路径进入补报废工序004,通过补报废工序004处理后,经123路径返回到生产数据生成工序001,重新生成新的生产计划,当工件经164路径进入进入电检和拍照工序008后,经167路径由操作人员第六次扫描二维码,经168路径进行门板是否到位判断P14,如果门板不到位,则经169路径返回进行门板是否到位判断P14,直到门板到位;如果门板到位,则经170路径将门板锁定, 经171路径将安全卷帘门关闭,经172路径分别进行配置检测、颜色及亮度检测和电气特性检测,并将所有结果上传中控系统,然后,配置检测经173路径、颜色及亮度检测经174路径、电气特性检测经175路径分别进行检测结果是否合格判断P15,分别验证门板配置,颜色及亮度和电气特性;如果门板配置、颜色及亮度和电气特性全部正确,则经176路径结束生产过程,如果门板配置,颜色及亮度或电气特性不正确,系统锁死,经177路径由操作人员第十次确认解锁后,汇入134路径,通过补报废工序004处理后,经123路径返回到生产数据生成工序001,重新生成新的生产计划,重复上述过程,直到门板配置,颜色及亮度和电气特性正确,则经176路径结束生产过程。

- 一种汽车门板生产系统及其生产工艺

- 一种不锈钢门板自动生产设备及其生产工艺