一种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置及方法

文献发布时间:2023-06-19 10:46:31

技术领域:

本发明涉及能源化工制氢技术领域,尤其涉及一种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置及方法。

背景技术:

氢气作为一种发热量高、无污染、来源丰富的高效清洁能源,近年来的需求量在不断增长。

目前规模化制氢的主要方法是化石燃料制氢和电解水制氢,但是化石燃料面临枯竭,电解水制氢能耗较高。焦炉煤气是炼焦工序的主要副产物,一吨煤在炼焦过程中可产约330m

目前焦炉煤气制氢主要是通过物理法分离焦炉炭化室排出的焦炉煤气中自身原有的氢气。因焦炉炭化室排出700~900℃的焦炉煤气中含有占煤气总量约30%的焦油,因而被称为焦炉荒煤气。焦油黏度较大,容易堵塞管道等设备,需通过喷淋氨水去除,但喷淋氨水使焦炉煤气温度降低至90℃以下,造成了大量的显热浪费,而且物理法仅能分离获得焦炉煤气中自身原有的氢气,而无法对其中约35%的一氧化碳和碳氢化合物进行有效利用,同时该净化和化学品回收过程也是焦化厂最重要的污染物排放源,特别是产生的含酚氰废水,成分复杂,是最难处理的一类工业废水。

在申请号201910045562.0、公开号CN109485016A的专利申请中,涉及一种焦炉荒煤气直接水蒸汽重整制取氢气或氨的系统及方法,从焦炉出来的荒煤气直接进入非催化重整炉,首先与氧气进行反应将温度提高到1300~1500℃,然后与水蒸汽发生重整反应生成以H2、CO为主的合成气,合成气经CO变换、脱硫和气体分离后得到氢气,或者生成氨。在该系统及方法中,从焦炉出来的常压或几百帕微正压的焦炉荒煤气,直接送入重整炉中,重整炉出口依次经换热设备、旋风除尘设备和高温引风机,并依靠高温引风机进行引气和输送,再送入一氧化碳变换炉,也即从重整炉至一氧化碳变换炉之间的重整炉、换热设备、旋风除尘设备和变换炉设备及其相应气相连接管道均处于微负压或微正压状态,装置规模相同时,设备及管道投资费用必然较加压运行工况下大大增加,同时,工艺流程中采用的旋风除尘设备气相出口中仍会含有较高浓度的飞灰粉尘,设置于旋风除尘设备下游的高温离心风机长期处于含尘气氛下运行,正常运行周期也会大大缩短,且粉尘还会对设置于引风机下游的变化炉内变换催化剂床层产生不利影响,易使催化剂活性降低并导致床层堵塞。

发明内容:

为解决上述技术问题,本发明提供了一种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置及方法以解决上述背景技术中提出的问题。

本发明是通过下述技术方案来实现的:

一种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置,其特征是,包括重整炉、一级旋风分离器、热量回收设备Ⅰ、高温过滤器、热量回收设备Ⅱ、水洗塔、合成气压缩机、变换装置、低温甲醇洗装置、蒸汽喷射泵、汽包、循环泵、冷却器和二级旋风分离器;

重整炉顶部反应气入口与氧气管线连接,顶部侧面反应气入口与蒸汽喷射泵来的高温焦炉荒煤气和高温蒸汽混合气出口管线连接,底部侧面粗合成气出口与一级旋风分离器入口管线连接;一级旋风分离器经气固分离后的含尘粗合成气出口与热量回收设备Ⅰ的高温粗合成气入口管线连接;热量回收设备Ⅰ经换热降温后的粗合成气出口与高温过滤器入口管线连接;高温过滤器经精密干法过滤后的合成气出口与热量回收设备Ⅱ的顶部合成气进口管线连接;热量回收设备Ⅱ的底部侧面经进一步换热降温后的合成气出口与水洗塔的底部侧面合成气入口管线连接;水洗塔的顶部经进一步除尘净化后的热合成气出口与合成气压缩机入口管线连接;合成气压缩机经压缩提压后的合成气出口管线与变换装置的合成气入口管线连接;变换装置经一氧化碳变换后的变换气出口与低温甲醇洗装置合成气入口管线连接。

在本发明的另一个方面中,所述重整炉内侧、一级旋风分离器、热量回收设备Ⅰ靠近高温粗合成气入口侧非换热处、蒸汽喷射泵中的部分或全部采用内衬耐火砖或耐火浇注料型式。

在本发明的另一个方面中,所述热量回收设备Ⅰ的水/汽侧通过饱和水/汽管线与汽包连接,所产的过热蒸汽出口管线一部分经减压后连接至蒸汽喷射泵的过热蒸汽入口管线,一部分经调节阀与外送副产蒸汽管线连接。

在本发明的另一个方面中,所述热量回收设备Ⅱ采用立式火管型式,合成气从上至下走管侧降温,锅炉给水从下至上走壳侧升温,经加热升温后的锅炉给水从热量回收设备Ⅱ的壳侧顶部侧面出口与汽包的端部封头的锅炉给水入口管线连接。

在本发明的另一个方面中,所述水洗塔底部工艺水出口与循环泵入口管线连接;循环泵出口一部分与冷却器工艺水热侧进口连接,一分部经调节阀与外送废水管线连接;冷却器工艺水冷侧出口与水洗塔顶部侧面工艺水入口管线连接。

在本发明的另一个方面中,蒸汽喷射泵的工作流体为从热量回收设备Ⅰ来的经减压后的过热蒸汽,引射流体为从焦炉荒煤气集气管来的高温焦炉荒煤气。

在本发明的另一个方面中,蒸汽喷射泵采用一个喷射器或预设数量的喷射器串联或并联组成。

在本发明的另一个方面中,热量回收设备Ⅰ经间接换热后的粗合成气出口与高温过滤器入口之间设有二级旋风分离器。

一种高温焦炉荒煤气加压直接水蒸汽重整制氢的方法,包括:

来自焦炉荒煤气集气管温度为550~800℃的焦炉荒煤气从蒸汽喷射泵的引射流体入口进入蒸汽喷射泵,并通过蒸汽喷射泵的工作流体过热蒸汽的抽引、混合和增压后,从重整炉的顶部侧面入口进入催化重整炉内部,该增压后的过热蒸汽和高温荒煤气,与从重整炉顶部喷入的氧气快速混合并发生高温燃烧反应,瞬间使重整炉内温度达到1200~1500℃,焦炉荒煤气中的含碳有机物与水蒸汽发生重整反应而生成以氢气和一氧化碳为主的合成气;

来自锅炉给水管线来的压力为4.0~6.0Mpa的锅炉给水首先进入热量回收设备Ⅱ的壳侧进行间接换热升温,温度升至170~210℃后进入汽包,并通过汽包与热量回收设备Ⅰ形成间接加热升温系统,经热量回收设备Ⅰ间接换热得到压力3.0~5.0Mpa、温度400~600℃的过热蒸汽,其中部分过热蒸汽经减压阀减压后进入蒸汽喷射泵作为工作流体,其余部分过热蒸汽作为副产蒸汽外送;

来自重整炉底部侧面出口的高温粗合成气进入一级旋风分离器中,通过一级旋风分离器分离出粗合成气中夹带的部分含碳固体飞灰颗粒;

来自一级旋风分离器顶部出口的高温粗合成气进入热量回收设备Ⅰ中,通过与水/汽的间接换热,温度降低至350~500℃,然后进入高温过滤器;

自高温过滤器进一步除尘后的350~500℃粗合成气进入热量回收设备Ⅱ中,与锅炉给水间接换热,温度降低至150~250℃,然后进入水洗塔;

自水洗塔顶部出来的热合成气进入合成气压缩机进行压缩和输送,然后进入变换装置,在变换催化剂作用下,其中的一氧化碳和水蒸汽发生变换反应生成二氧化碳和氢气,得到变换气;

自变换装置出来的变换气进入低温甲醇洗装置,得到氢气产品,液态二氧化碳副产品和硫磺副产品。

在本发明的另一个方面中,蒸汽喷射泵的工作流体过热蒸汽正产运行时为从热量回收设备Ⅰ来的经减压后的过热蒸汽,温度400~600℃、压力0.6~4.0Mpa;重整炉的反应压力在0.1~1.0Mpa。

在本发明的另一个方面中,水洗塔底部工艺水出口通过循环泵输送至冷却器,在冷却器中冷却至100~150℃。

在本发明的另一个方面中,热量回收设备Ⅰ出口进入二级旋风分离器进一步分离出粗合成气中夹带的部分含碳固体飞灰颗粒,二级旋风分离器顶部出口进入高温过滤器。

本发明的有益效果是:

(1)采用蒸汽喷射泵加压设备,无需额外的机械传动设备,即可将常压或几百帕压力范围内的微正压高温焦炉荒煤气成倍提压,使水蒸汽重整系统在加压状态下进行,克服了下游工艺流程中的压损限制,同时,因压力提高使系统内气体介质密度相应成倍增加,有效提高了重整炉设备单位容积反应强度,并可大幅降低重整炉及其下游设备和工艺管线固定投资费用。

(2)采用蒸汽喷射泵加压设备,该设备即可做为高温荒煤气加压输送设备,同时又是蒸汽和高温荒煤气两种介质良好的混合器,可使不同压力的两股流体,即水蒸汽和高温荒煤气相互混合,发生能量交换,并形成具有一定压力的混合流体输送到重整炉内,提高了两种反应物混合的均匀程度和接触时间,相应可有效提高重整反应转化率。

(3)在重整炉高温出口产气管道上设置高温旋风分离器,用于分离重整炉出口产气中夹带的含碳飞灰颗粒,大大降低了进热量回收设备Ⅰ气体中的粉尘浓度,相应可大大减少热量回收设备的磨损和积尘,不仅增加了热量回收设备气侧传热系数,降低换热面积,同时也可有效提高热量回收设备的使用寿命。

(4)将重整炉出口气中高温段的热量回收设备Ⅰ和低温段的热量回收设备Ⅱ独立设置,且低温段热量回收设备Ⅱ采用立式火管型式,避免了采用卧式或水管型式产生的粉尘积垢和垢蚀问题,换热效率和使用寿命分别获得有效提高和延长。

附图说明:

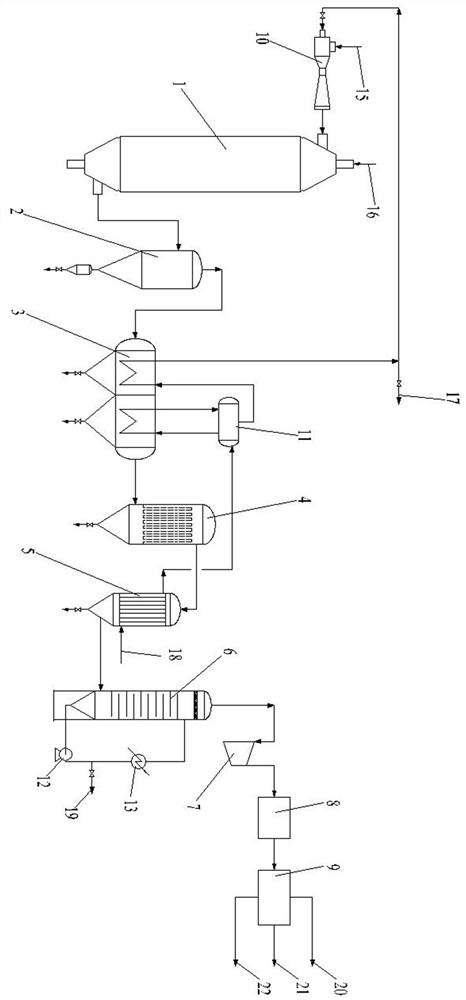

图1为本发明实施例1结构及实施例3原理示意图。

图2为本发明实施例2结构及实施例4原理示意图。

附图中:1、重整炉,2、一级旋风分离器,3、热量回收设备Ⅰ,4、高温过滤器,5、热量回收设备II,6、水洗塔,7、合成气压缩机,8、变换装置,9、低温甲醇洗装置,10、蒸汽喷射泵,11、汽包,12、循环泵,13、冷却器,14、二级旋风分离器,15、氧气,16、焦炉荒煤气,17、副产蒸汽,18、锅炉给水,19、废水,20、液态二氧化碳副产品,21、氢气产品,22、硫磺副产品。

具体实施方式:

下面结合附图及实施例对本发明的实施方式做进一步说明:

在对本发明的描述中,需要理解的是,指示方位或位置关系的描述为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1

一种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置,包括重整炉1、一级旋风分离器2、热量回收设备Ⅰ3、高温过滤器4、热量回收设备Ⅱ5、水洗塔6、合成气压缩机7、变换装置8、低温甲醇洗装置9、蒸汽喷射泵10、汽包11、循环泵12、冷却器13和二级旋风分离器14。

重整炉1顶部反应气入口与氧气管线连接,顶部侧面反应气入口与蒸汽喷射泵10来的高温焦炉荒煤气和高温蒸汽混合气出口管线连接,底部侧面粗合成气出口与一级旋风分离器2入口管线连接;一级旋风分离器2经气固分离后的含尘粗合成气出口与热量回收设备Ⅰ3的高温粗合成气入口管线连接;热量回收设备Ⅰ3经换热降温后的粗合成气出口与高温过滤器4入口管线连接;高温过滤器4经精密干法过滤后的合成气出口与热量回收设备Ⅱ5的顶部合成气进口管线连接;热量回收设备Ⅱ5的底部侧面经进一步换热降温后的合成气出口与水洗塔6的底部侧面合成气入口管线连接;水洗塔6的顶部经进一步除尘净化后的热合成气出口与合成气压缩机入口管线连接;合成气压缩机7经压缩提压后的合成气出口管线与变换装置的合成气入口管线连接;变换装置经一氧化碳变换后的变换气出口与低温甲醇洗装置合成气入口管线连接;低温甲醇洗装置出口产品为氢气,以及副产的液态二氧化碳和硫磺产品。

重整炉1采用非催化重整炉,重整炉内侧耐火砖或耐火浇注料。

一级旋风分离器2采用内衬耐火砖或耐火浇注料型式。

热量回收设备Ⅰ3靠近高温粗合成气入口侧非换热处采用内衬耐火砖或耐火浇注料型式。

热量回收设备Ⅰ3的水/汽侧通过饱和水/汽管线与汽包11连接,所产的过热蒸汽出口管线一部分经减压后连接至蒸汽喷射泵10的过热蒸汽入口管线,一部分经调节阀与外送副产蒸汽管线连接。

高温过滤器4可采用金属滤芯或陶瓷滤芯材质。

热量回收设备Ⅱ5采用立式火管型式,合成气从上至下走管侧降温,锅炉给水从下至上走壳侧升温,经加热升温后的锅炉给水从热量回收设备Ⅱ5的壳侧顶部侧面出口与汽包11的端部封头的锅炉给水入口管线连接。

水洗塔6采用外循环间接换热方式,水洗塔6底部工艺水出口与循环泵12入口管线连接;循环泵12出口一部分与冷却器13工艺水热侧进口连接,一分部经调节阀与外送废水管线连接;冷却器13工艺水冷侧出口与水洗塔6顶部侧面工艺水入口管线连接。

蒸汽喷射泵10的工作流体为从热量回收设备Ⅰ3来的经减压后的过热蒸汽,引射流体为从焦炉荒煤气集气管来的高温焦炉荒煤气。

蒸汽喷射泵10采用内衬耐火砖或耐火浇注料型式。

蒸汽喷射泵10采用一个喷射器或几个串联或并联的喷射器组成。

这种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置在使用时,来自焦炉荒煤气集气管温度为550~800℃的焦炉荒煤气从蒸汽喷射泵10的引射流体入口进入蒸汽喷射泵10,并通过蒸汽喷射泵10的工作流体过热蒸汽的抽引、混合和增压后,从重整炉1的顶部侧面入口进入催化重整炉内部,该增压后的过热蒸汽和高温荒煤气,与从重整炉顶部喷入的氧气快速混合并发生高温燃烧反应,瞬间使重整炉内温度达到1200~1500℃,焦炉荒煤气中的含碳有机物与水蒸汽发生重整反应而生成以氢气和一氧化碳为主的合成气;来自锅炉给水管线来的压力为4.0~6.0Mpa的锅炉给水首先进入热量回收设备Ⅱ5的壳侧进行间接换热升温,温度升至170~210℃后进入汽包11,并通过汽包11与热量回收设备Ⅰ3形成间接加热升温系统,经热量回收设备Ⅰ3间接换热得到压力3.0~5.0Mpa、温度400~600℃的过热蒸汽,其中部分过热蒸汽经减压阀减压后进入蒸汽喷射泵作为工作流体,其余部分过热蒸汽作为副产蒸汽外送;来自重整炉底部侧面出口的高温粗合成气进入一级旋风分离器2中,通过一级旋风分离器2分离出粗合成气中夹带的部分含碳固体飞灰颗粒;来自一级旋风分离器2顶部出口的高温粗合成气进入热量回收设备Ⅰ3中,通过与水/汽的间接换热,温度降低至350~500℃,然后进入高温过滤器4;自高温过滤器进一步除尘后的350~500℃粗合成气进入热量回收设备Ⅱ中,与锅炉给水间接换热,温度降低至150~250℃,然后进入水洗塔6;自水洗塔6顶部出来的热合成气进入合成气压缩机进行压缩和输送,然后进入变换装置,在变换催化剂作用下,其中的一氧化碳和水蒸汽发生变换反应生成二氧化碳和氢气,得到变换气;自变换装置出来的变换气进入低温甲醇洗装置,得到氢气产品,液态二氧化碳副产品和硫磺副产品。蒸汽喷射泵10的工作流体过热蒸汽正产运行时为从热量回收设备Ⅰ来的经减压后的过热蒸汽,温度400~600℃、压力0.6~4.0Mpa;重整炉1的反应压力在0.1~1.0Mpa;水洗塔6底部工艺水出口通过循环泵12输送至冷却器13,在冷却器13中冷却至100~150℃。

这种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置的有益效果是:

(1)采用蒸汽喷射泵加压设备,无需额外的机械传动设备,即可将常压或几百帕压力范围内的微正压高温焦炉荒煤气成倍提压,使水蒸汽重整系统在加压状态下进行,克服了下游工艺流程中的压损限制,同时,因压力提高使系统内气体介质密度相应成倍增加,有效提高了重整炉设备单位容积反应强度,并可大幅降低重整炉及其下游设备和工艺管线固定投资费用。

(2)采用蒸汽喷射泵加压设备,该设备即可做为高温荒煤气加压输送设备,同时又是蒸汽和高温荒煤气两种介质良好的混合器,可使不同压力的两股流体,即水蒸汽和高温荒煤气相互混合,发生能量交换,并形成具有一定压力的混合流体输送到重整炉内,提高了两种反应物混合的均匀程度和接触时间,相应可有效提高重整反应转化率。

(3)在重整炉高温出口产气管道上设置高温旋风分离器,用于分离重整炉出口产气中夹带的含碳飞灰颗粒,大大降低了进热量回收设备Ⅰ气体中的粉尘浓度,相应可大大减少热量回收设备的磨损和积尘,不仅增加了热量回收设备气侧传热系数,降低换热面积,同时也可有效提高热量回收设备的使用寿命。

(4)将重整炉出口气中高温段的热量回收设备Ⅰ和低温段的热量回收设备Ⅱ独立设置,且低温段热量回收设备Ⅱ采用立式火管型式,避免了采用卧式或水管型式产生的粉尘积垢和垢蚀问题,换热效率和使用寿命分别获得有效提高和延长。

实施例2

本实施例在实施例1中的热量回收设备Ⅰ经间接换热后的粗合成气出口和高温过滤器4的粗合成气进口之间设置一套二级旋风分离器14,用于进一步分离出粗合成气中夹带的部分含碳固体飞灰颗粒,降低高温过滤器入口飞灰浓度,相应降低了高温过滤器过滤负荷。

实施例3

一种高温焦炉荒煤气加压直接水蒸汽重整制氢的方法,包括:

(1)来自焦炉荒煤气集气管温度为550~800℃的焦炉荒煤气从蒸汽喷射泵10的引射流体入口进入蒸汽喷射泵10,并通过蒸汽喷射泵10的工作流体过热蒸汽的抽引、混合和增压后,从重整炉1的顶部侧面入口进入催化重整炉内部,该增压后的过热蒸汽和高温荒煤气,与从重整炉顶部喷入的氧气快速混合并发生高温燃烧反应,瞬间使重整炉内温度达到1200~1500℃,焦炉荒煤气中的含碳有机物与水蒸汽发生重整反应而生成以氢气和一氧化碳为主的合成气;

(2)来自锅炉给水管线来的压力为4.0~6.0Mpa的锅炉给水首先进入热量回收设备Ⅱ5的壳侧进行间接换热升温,温度升至170~210℃后进入汽包11,并通过汽包11与热量回收设备Ⅰ3形成间接加热升温系统,经热量回收设备Ⅰ3间接换热得到压力3.0~5.0Mpa、温度400~600℃的过热蒸汽,其中部分过热蒸汽经减压阀减压后进入蒸汽喷射泵作为工作流体,其余部分过热蒸汽作为副产蒸汽外送;

(3)来自重整炉底部侧面出口的高温粗合成气进入一级旋风分离器2中,通过一级旋风分离器2分离出粗合成气中夹带的部分含碳固体飞灰颗粒;

(4)来自一级旋风分离器2顶部出口的高温粗合成气进入热量回收设备Ⅰ3中,通过与水/汽的间接换热,温度降低至350~500℃,然后进入高温过滤器4;

(5)自高温过滤器进一步除尘后的350~500℃粗合成气进入热量回收设备Ⅱ中,与锅炉给水间接换热,温度降低至150~250℃,然后进入水洗塔6;

(6)自水洗塔6顶部出来的热合成气进入合成气压缩机进行压缩和输送,然后进入变换装置,在变换催化剂作用下,其中的一氧化碳和水蒸汽发生变换反应生成二氧化碳和氢气,得到变换气;

(7)自变换装置出来的变换气进入低温甲醇洗装置,得到氢气产品,液态二氧化碳副产品和硫磺副产品。

蒸汽喷射泵10的工作流体过热蒸汽正产运行时为从热量回收设备Ⅰ来的经减压后的过热蒸汽,温度400~600℃、压力0.6~4.0Mpa。

重整炉1的反应压力在0.1~1.0Mpa。

水洗塔6底部工艺水出口通过循环泵12输送至冷却器13,在冷却器13中冷却至100~150℃。

这种高温焦炉荒煤气加压直接水蒸汽重整制氢的方法的有益效果是:

(1)采用蒸汽喷射泵加压设备,无需额外的机械传动设备,即可将常压或几百帕压力范围内的微正压高温焦炉荒煤气成倍提压,使水蒸汽重整系统在加压状态下进行,克服了下游工艺流程中的压损限制,同时,因压力提高使系统内气体介质密度相应成倍增加,有效提高了重整炉设备单位容积反应强度,并可大幅降低重整炉及其下游设备和工艺管线固定投资费用。

(2)采用蒸汽喷射泵加压设备,该设备即可做为高温荒煤气加压输送设备,同时又是蒸汽和高温荒煤气两种介质良好的混合器,可使不同压力的两股流体,即水蒸汽和高温荒煤气相互混合,发生能量交换,并形成具有一定压力的混合流体输送到重整炉内,提高了两种反应物混合的均匀程度和接触时间,相应可有效提高重整反应转化率。

(3)在重整炉高温出口产气管道上设置高温旋风分离器,用于分离重整炉出口产气中夹带的含碳飞灰颗粒,大大降低了进热量回收设备Ⅰ气体中的粉尘浓度,相应可大大减少热量回收设备的磨损和积尘,不仅增加了热量回收设备气侧传热系数,降低换热面积,同时也可有效提高热量回收设备的使用寿命。

(4)将重整炉出口气中高温段的热量回收设备Ⅰ和低温段的热量回收设备Ⅱ独立设置,且低温段热量回收设备Ⅱ采用立式火管型式,避免了采用卧式或水管型式产生的粉尘积垢和垢蚀问题,换热效率和使用寿命分别获得有效提高和延长。

实施例4

本实施例在实施例3的基础上,热量回收设备Ⅰ出口进入二级旋风分离器14进一步分离出粗合成气中夹带的部分含碳固体飞灰颗粒,二级旋风分离器14顶部出口进入高温过滤器4。

总之,以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所作的均等变化与修饰,皆应属本发明专利的涵盖范围。

- 一种高温焦炉荒煤气加压直接水蒸汽重整制氢的装置及方法

- 一种焦炉荒煤气直接水蒸汽重整生产甲醇的装置及方法