一种模块单元和冷却塔

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及冷却塔技术领域,具体涉及一种模块单元和冷却塔。

背景技术

冷却塔是发电厂主要构筑物之一,国内大部分为混凝土结构形式。相对混凝土塔,钢结构塔具有自重轻、抗震性能突出、施工速度快等优点,现在钢塔的应用越来越多。

钢结构塔由于高度高、体量大,内部合理的连接节点形式会直接影响整体结构的受力和施工难度,传统空间结构节点多采用螺栓球、焊接球、相惯焊等节点形式,但是螺栓球存在“假拧死”等安全隐患,焊接球节点和相惯焊节点存在现场焊接工作量大、安装困难等缺点,现有技术中,申请号为201820571014.2的文件公开了一种模块化装配式钢结构网格塔,通过螺栓连接的方式将三角形模块单元固定,具有稳定性好,构造简单、安装便捷等优点,但是上述文件中的模块单元在连接节点上采用均分的设置形式,这样设置对模块单元间的配合误差要求较高,提高了模块单元的制造难度。

发明内容

因此,本发明要解决的技术问题在于克服现有技术中钢结构冷却塔上固定连接的模块单元制造难度高的缺陷,从而提供一种模块单元和冷却塔。

本发明提供一种模块单元,呈三角形状设置,包括:

连接板,包括设置在所述模块单元的两个角点位置的第一连接件,以及设置在另一角点的第二连接件;

若干支杆,所述第一连接件和所述第二连接件之间,相邻所述第一连接件之间设置有所述支杆;

所述第一连接件包括相互垂直的第一板和第二板,相邻模块单元的所述第一板相互连接,相邻所述模块单元的第二板与所述第二连接件相连接。

模块单元还包括:设置在所述第一板和所述第二板之间的第三板,所述支杆的端部与所述第三板固定连接。

第一板上,以及所述第二板和所述第二连接件相对应的部位分别设置有若干连接孔。

连接孔为螺纹孔。

支杆的端部设置有沿长度方向延伸的连接槽,所述连接槽适于嵌入所述第三板中。

第三板设置在所述第一板和所述第二板沿宽度方向的中心位置。

连接槽与所述连接板焊接固定。

相邻所述支杆的夹角为60度。

本发明还提供一种冷却塔,包括:

若干层沿高度方向延伸的模块单元组,每个所述模块单元组包括若干上述的模块单元,所述模块单元组呈闭合环形设置;

所述模块单元组的所述第二连接件与相邻模块单元组的第一连接件的第二板相连,每组所述模块单元组中相邻两个所述模块单元的第一板相连。

相邻所述模块单元组之间彼此交错设置。

本发明技术方案,具有如下优点:

1.本发明提供的模块单元,呈三角形状设置,包括:连接板,包括设置在所述模块单元的两个角点位置的第一连接件,以及设置在另一角点的第二连接件;若干支杆,所述第一连接件和所述第二连接件之间,相邻所述第一连接件之间设置有所述支杆;所述第一连接件包括相互垂直的第一板和第二板,相邻模块单元的所述第一板相互连接,相邻所述模块单元的第二板与第二连接件相连接。

通过在第一连接件上设置相互垂直的第一板和第二板,使得第一连接件和第二连接件的连接端面,以及相邻第一连接件的连接端面可以调整为呈水平或竖直方向,这样设置一方面降低了各个连接件的制造难度,便于连接件上各个板件,如第一板或第二板的批量制造,同时这样设置提高了各个连接件的安装冗余度,有效弥补了各个连接件间的配合误差,保证安装的顺利进行和结构的稳固,另一方面,这样设置使得模块单元仅沿安装位置的竖直方向承载负荷,避免将负荷转移至水平方向,大大提高了模块元所组成结构的抗剪强度。

2.本发明提供的模块单元,所述连接孔为螺纹孔。

通过在第一板上,以及第二板和第二连接件相对应的部位分别设置螺纹孔,一方面可以通过添加螺纹件起到连接固定的功能,另一方面可以作为定位结构保证各个连接件可以安装在预设的安装位置上,使得相邻模块单元第二板间的连接端面处于同水平高度,避免出现偏差,又能调节相邻模块单元第一板的连接端面设在另一相邻模块单元第二连接件的中线位置,保证受力平衡。

3.本发明提供的模块单元,相邻所述支杆的夹角为60度。

这样设置使得模块单元设置为等边三角单元,结构稳定性好,加工方便,且在高空安装设置的过程中易于定位,便于施工。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

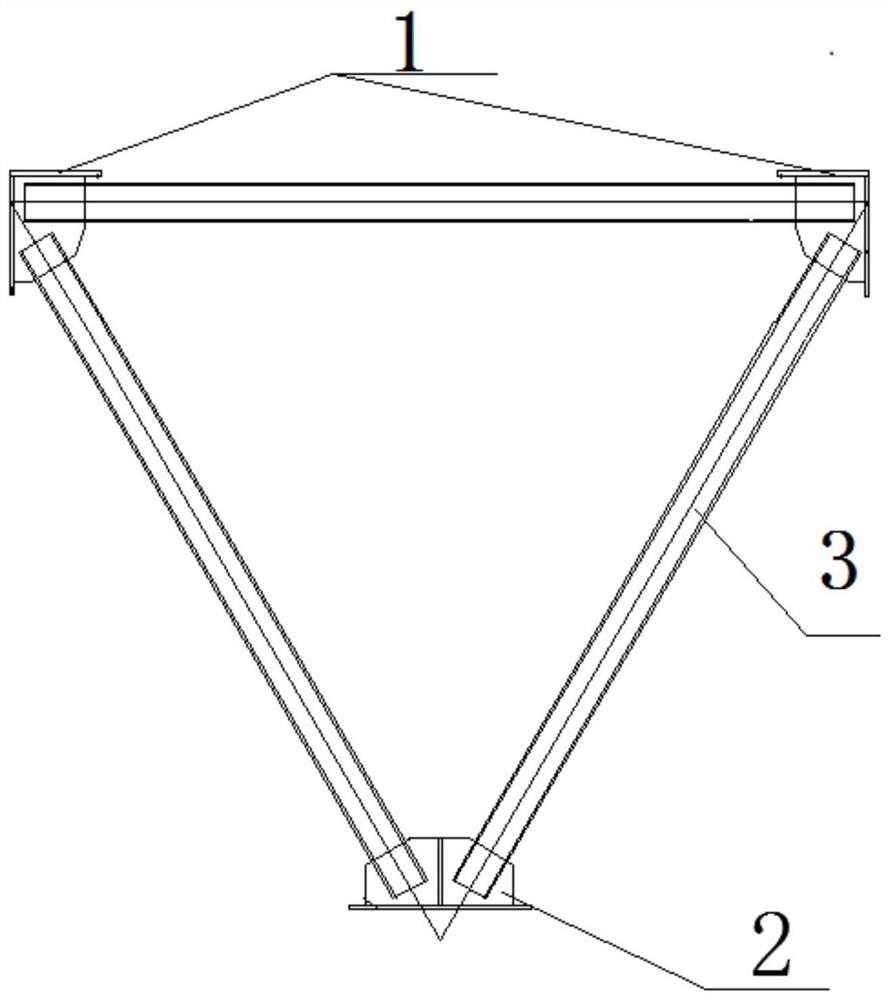

图1为本发明的实施例中提供的模块单元的结构示意图;

图2为图1所示的模块单元多个组合后的连接节点的结构示意图;

图3为本发明的实施例中提供的冷却塔的局部结构安装示意图;

附图标记说明:

1-第一连接件;2-第二连接件;3-支杆;4-模块单元;11-第一板;12-第二板;13-第三板;21-第四板;22-第五板。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

如图1-图3,本实施例提供一种模块单元4,呈三角形状,包括三个支杆3和三块连接板,支杆3为方杆或圆杆状,连接板连接相邻的支杆3,并在相邻支杆3所呈夹角端部的角点位置处设置,连接板包括第一连接件1和第二连接件2,模块单元4其中两个角点位置处设置有第一连接件1,剩余一个角点位置设置第二连接件2。第一连接件1上设置有相互垂直的第一板11和第二板12,相邻模块单元4的第一板11相互连接,相邻模块单元4的第二板12与第二连接件2相连接。

在本实施例中,模块单元4中设置有第一连接件1的两个角点设置在竖直上方,设置第二连接件2的角点设置在竖直下方,第一板11呈竖向设置,第二板12呈水平设置。作为可变换的实施方式,模块单元4设有第二连接件2的角点可以设置在竖直上方,设置有第一连接件1的两个角点可以设置在竖直下方。

通过在第一连接件1上设置相互垂直的第一板11和第二板12,使得第一连接件1和第二连接件2的连接端面,以及相邻第一连接件1的连接端面可以调整为呈水平或竖直方向,这样设置一方面降低了第一连接件1和第二连接件2的制造难度,便于连接件上各个板件,如第一板11或第二板12的批量制造,同时这样设置既便于第二板12与第二连接件2的固定,又可以快速检查出两个第一板11安装时的配合高度误差,保证安装的顺利进行和结构的稳固,还可以通过提高了各个连接件的安装冗余度,有效弥补各个连接件间的配合误差,另一方面,这样设置使得模块单元4仅沿安装位置的竖直方向承载负荷,避免将负荷转移至水平方向,大大提高了模块单元4所组成结构的抗剪强度。

第一连接件1还包括:设置在第一板11和第二板12之间的第三板13,支杆3的端部与第三板13固定连接。

此外,在本实施例中,第二连接件2包括第四板21和第五板22,第五板22分别连接两个支杆3的端部,第四板21与第二板12平行,其一侧面与第五板22固定连接,另一侧面与相邻两个模块单元4上的第二板12固定连接。

通过设置多个不同的板件,一方面便于安装人员区分模块单元4的安装方向,提高安装效率,另一方面一个第一连接件1上的第一板11、第二板12结合第二连接件2撒花姑娘的第四板21,即可以形成单个360度固定安装设置的连接节点,提高了安装的周密性和稳定性,同时,由于各个板的连接端面分别为水平或呈直角状设置,使得各个连接端面沿固定的位置呈“T”形设置,则可以通过第一端面的连接状况判断相邻两个第二板12的固定高度是否平齐,保证沿高度方向上各个模块单元4连接的一致性。

在本实施例中,第一板11、第二板12和第二连接件2的第四板21上相连接的位置上分别设置有若干连接孔,并通过设置固定件穿过连接孔固定相邻的不同连接件,在本实施例中,连接孔为螺纹孔,固定件为螺钉件,作为可变换的实施方式,连接孔可以为铆接孔、卡槽,固定件为对应设置的铆钉件、卡接件等;

通过在第一板11上,以及第二板12和第二连接件2相对应的部位分别设置螺纹孔,一方面可以通过添加螺纹件起到连接固定的功能,另一方面可以作为定位结构保证各个连接件可以安装在预设的安装位置上,使得相邻模块单元4第二板12间的连接端面处于同水平高度,避免出现偏差,又能调节相邻模块单元4第一板11的连接端面设在另一相邻模块单元4第二连接件2的中线位置,保证受力平衡。

在本实施例中,支杆3的端部设置有沿长度方向延伸的连接槽,连接槽可以嵌入第三板13以及第五板22中。在本实施例中连接槽与连接板焊接固定。

这样设置一方面成本低且连接稳固,另一方面由于模块单元4可以预先生产,将支杆3和连接板焊接固定的步骤可以在预制品厂中进行,提高了冷却塔的组装效率。作为可变换的实施方式,支杆3与连接板也可以一体成型,或者连接槽与连接板卡合固定。

在本实施例中,第三板13设置在第一板11和第二板12沿与模块单元4所在平面垂直的宽度方向延伸的中心线上。此外第五板22设置在第四板21沿宽度方向的中心线上。这样设置提高了连接板受力和承力的平衡性,提高了模块单元4的使用寿命。

在本实施例中,相邻支杆3间的夹角为60度,两个相邻设置模块单元4上第二板12的连接位置,设置在第四板21的中部,这样设置提高了相邻模块单元4间安装的均匀性和各个支杆3受力的稳定性。此外,相邻支杆3间的夹角为60度使得模块单元4设置为等边三角单元,结构稳定性好,加工方便,且在高空安装设置的过程中易于定位,便于施工。作为可变换的实施方式,模块单元4也可以为等腰三角形设置或以三角形为基本单元的多边形状设置。

本实施例还提供一种冷却塔,包括:

若干层沿高度方向延伸的模块单元,每个模块单元包括若干上述的模块单元4,模块单元呈闭合环形设置,在本实施例中各个模块组沿水平方向设置;其中一组模块单元的第二连接件2与相邻模块单元的第一连接件1的第二板12相连,每组模块单元中相邻两个模块单元4的第一板11相连。

在本实施例中,相邻模块单元之间彼此交错设置。

冷却塔具体形式可以有多种,按塔身形状可以分为如双曲线型、直筒型,复合型等多种,沿竖直高度方向,冷却塔塔身的直径会根据不同的塔身形状发生相应变化,在本实施例中,沿竖直方向不同高度,构成塔身的模块单元4的尺寸可以根据塔身形状变化对应调整,在相同竖直高度,模块单元4的尺寸相同。

作为可变换的实施方式,构成冷却塔的模块单元4可以尺寸相同,沿竖直方向不同高度上,构成塔身的模块单元4的数量根据塔身形状变化对应调整,并通过间隔设置模块单元4或增设杆件等辅助单元的形式实现。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种模块单元和冷却塔

- 一种冷却塔用传动水轮机装置及含有该装置的冷却塔单元