一种轴承电磁加热同步退磁设备及方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及轴承退磁领域,特别涉及一种轴承电磁加热同步退磁设备及方法。

背景技术

轴承是一种常见的连接部件,通常采用过盈配合的方式连接两个部件,利用热胀冷缩的特性可以使轴承装配孔直径增大或缩小便于装配。

现在普遍使用的轴承加热装置是一种电磁加热设备,这种加热设备进行轴承加热具有加热效率高,轴承受热均匀的特点,但是这种加热方式加热轴承会使轴承在加热后具有磁性,所以需要对轴承进行消磁,现行的退磁设备无法实现充分稳定的退消磁效果,导致轴承件上残留大量的余磁,影响后续轴承件稳定的工作运转。

发明内容

本发明的目的是提供一种轴承电磁加热同步退磁设备及方法,其优点是能够实现稳定充分的退消磁作用。

本发明的上述技术目的是通过以下技术方案得以实现的:一种轴承电磁加热同步退磁设备,其特征是:包括轴承加热座,所述轴承加热座上架设有轴承加热套杆,所述轴承加热座上还设有电控块,所述电控块包括温控定时板和可控硅控制块。

进一步的,一种轴承电磁加热同步退磁方法,其特征是:包括以下步骤:

S1:将轴承件套设于轴承加热套杆上;

S2:轴承加热座通电,通过温控定时板控制轴承加热座的温度持续升温至50-120摄氏度;

S3:达到指定加热温度后,控制可控硅控制块实现输出电压由220V或380V缓慢下降至0V,持续时间为2-6秒.

S4:取走轴承件,进行残磁检测;

S5:将S4中不合格的轴承件进行二次加热退磁,通过温控定时板控制轴承加热座的温度持续升温至50-80摄氏度,达到指定加热温度后,控制可控硅控制块实现输出电压由220V或380V缓慢下降至0V,持续时间为3-5秒;

S6:取走轴承件,完成加热退磁过程。

进一步的:所述S3中持续时间为3秒,所述S5中持续时间为4秒。

进一步的:所述S2中温度为75摄氏度,所述S5中温度为60摄氏度。

进一步的:所述轴承加热套杆的两端设有定位孔,所述轴承加热座上设有供定位孔插设的定位块。

综上所述,本发明具有以下有益效果:

1、加热后的轴承件到达指定温度时,在短时间内控制电路输出电压由最高缓慢降为零,能够有效实现对轴承件中残磁的退磁消除效果,保障轴承件后续正常可靠的使用和工作。

附图说明

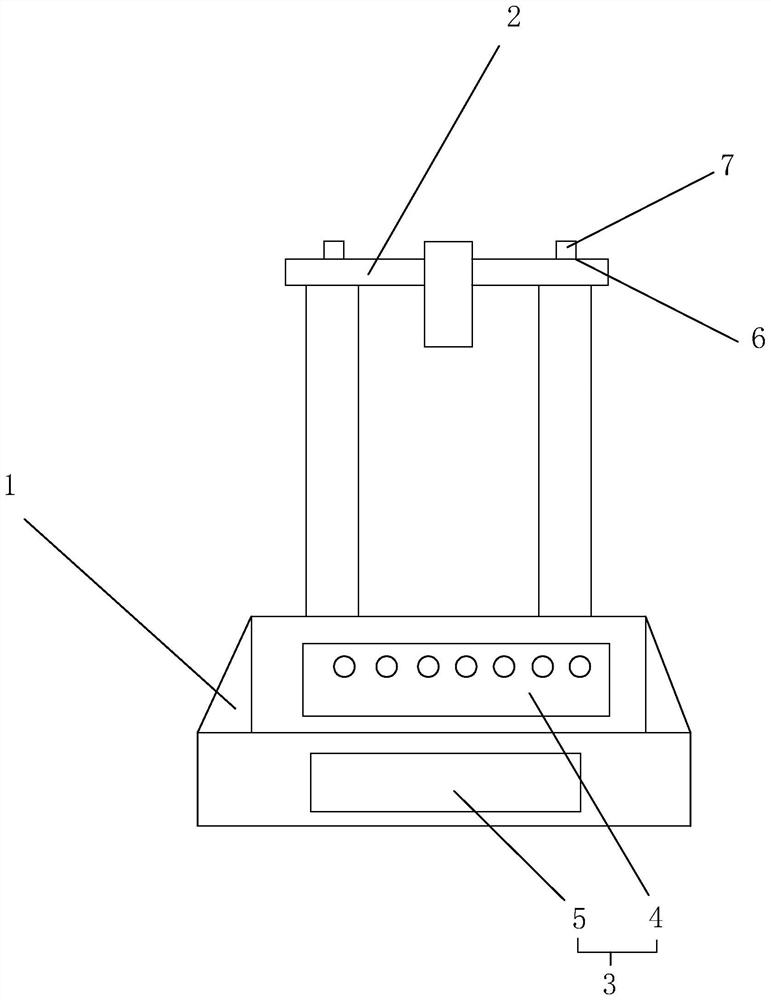

图1是用于展现实施例中加热退磁设备的结构示意图。

附图标记:1、轴承加热座;2、轴承加热套杆;3、电控块;4、温控定时板;5、可控硅控制块;6、定位孔;7、定位块。

具体实施方式

以下结合图1对本发明作进一步详细说明。

实施例1:

S1:将轴承件套设于轴承加热套杆2上,定位孔6与定位块7对齐;

S2:轴承加热座1通电,通过温控定时板4控制轴承加热座1的温度持续升温至75摄氏度;

S3:达到指定加热温度后,控制可控硅控制块5实现输出电压由220V或380V缓慢下降至0V,持续时间为3秒.

S4:取走轴承件,进行残磁检测;

S5:将S4中不合格的轴承件进行二次加热退磁,通过温控定时板4控制轴承加热座1的温度持续升温至60摄氏度,达到指定加热温度后,控制可控硅控制块5实现输出电压由220V或380V缓慢下降至0V,持续时间为4秒;

S6:取走轴承件,完成加热退磁过程。

实施例2:

S1:将轴承件套设于轴承加热套杆2上,定位孔6与定位块7对齐;

S2:轴承加热座1通电,通过温控定时板4控制轴承加热座1的温度持续升温至75摄氏度;

S3:达到指定加热温度后,控制可控硅控制块5实现输出电压由220V或380V缓慢下降至0V,持续时间为4秒.

S4:取走轴承件。

对比例:

S1:将轴承件套设于轴承加热套杆2上,定位孔6与定位块7对齐;

S2:轴承加热座1通电,通过温控定时板4控制轴承加热座1的温度持续升温至75摄氏度;

S3:达到指定加热温度后,可控硅控制块5实现输出电压直接调为0V.

S4:取走轴承件。

实施例3:

S1:将轴承件套设于轴承加热套杆2上,定位孔6与定位块7对齐;

S2:轴承加热座1通电,通过温控定时板4控制轴承加热座1的温度持续升温至80摄氏度;

S3:达到指定加热温度后,控制可控硅控制块5实现输出电压由220V或380V缓慢下降至0V,持续时间为5秒.

S4:取走轴承件,进行残磁检测;

S5:将S4中不合格的轴承件进行二次加热退磁,通过温控定时板4控制轴承加热座1的温度持续升温至72摄氏度,达到指定加热温度后,控制可控硅控制块5实现输出电压由220V或380V缓慢下降至0V,持续时间为4.5秒;

S6:取走轴承件,完成加热退磁过程。

通过分别对多个实施例加工后的轴承件进行单独检测对比得到如下数据(测试用轴承外经均为40mm):

从以上多组数据能够直观得出,运用本发明中公开的加热退磁设备和方法,能够有效实现轴承上的残磁的消除;特别是针对现有技术条件下生产人员常用的工艺,也就是对比例中所对应的电磁加热和退磁过程,其加工产出后的轴承件虽然能够满足正常的使用且属于合理残磁率范围,但其残磁量仍然较高,无法保障长时间使用需求下对轴承件自身较高品质的使用要求,而采用本发明中方法和设备加工处理后的轴承件则几乎实现了残磁的全部退磁,显著改进了现有的加工生产工艺。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 一种轴承电磁加热同步退磁设备及方法

- 一种大型轴承套圈单磁极单元叉式退磁装置及退磁方法