一种气固反应快速制备β-Si3N4的装置及其方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及微细硅粉废料回收再利用技术领域,具体涉及一种气固反应快速制备β-Si

背景技术

近年来随着光伏产业和半导体产业的快速发展,全球对太阳能级硅的需求高速增长,在太阳能电池集成板生产过程中,需要将硅棒/片进行切割,在切割过程中会产生大量切割废料,废料组分主要由硅、碳化硅、切割液和金属废屑组成,前期此类废料都是直接遗弃或者堆存处理,后期经研究可将废料经过分离提纯后,可将微细颗粒的硅粉进行回收。

黄美玲等以脂肪酸作捕收剂,采用泡沫浮选法分离硅与碳化硅粉末。该方法最佳的工艺条件为pH=4.5、起泡剂浓度为0.18mol/L、捕获剂浓度为0.315mol/L。通过该工艺可分别得到硅含量大于96%和碳化硅含量小于3%的混合物;Wu等提出利用外加电场、重力场分离硅与碳化硅。该方法利用硅与碳化硅的颗粒尺寸、密度和表面Zeta电位的差异实现分离。硅微粉的颗粒尺寸、密度以及一定pH值范围内的Zeta电位都比碳化硅的小,在电场力和重力的共同作用下,硅颗粒向阳极方向运动的距离较远因而落到靠近阳极的区域,而碳化硅则落于离阴极较近的区域。对于硅含量为75.3%的废料,经过此方法分离后,可将硅粉料的含量提高到92.8%。

国外也有大量的学者针对太阳能硅片切割废料的回收进行研究。Kapur等提出用泡沫浮选法分离硅微粉与碳化硅。首先将絮凝剂与切割废料混合均匀后静置,直至絮状物完全浮于表面,然后采用过滤等方法将絮状物分离。分离的絮状物可进一步分离提纯;Tai等提出采取重液法分离硅微粉与碳化硅。首先通过丙酮和酸洗去除聚乙二醇和金属,再以三溴甲烷和乙醇配制密度介于硅与碳化硅的溶液,搅拌混合均匀后离心。碳化硅因密度大于溶液而沉降于底部,硅微粉因密度小于溶液而悬浮于上部。将两部分的富集物分离,达到分别回收硅与碳化硅的目的。

切割废料经多次分离提纯后,硅的含量达到99.9%,粒度分布在1~70μm,属于微米级,平均粒度约为30μm,形态主要呈细屑状,没有固定形态,即为本申请中所述的微细硅粉废料。但回收后的微细硅粉废料如何实现高值再利用也是一个亟待解决的问题。

Si

制备Si

发明内容

本发明的目的在于提供一种气固反应快速制备β-Si

为解决上述的技术问题,本发明采用以下技术方案:一种气固反应快速制备β-Si3N4的装置,其特征在于:包括料仓、第一过渡仓、反应仓、第二过渡仓、传输仓和收集仓,所述料仓底部依次与第一开合通道、第一连接通道、第一过渡仓顶部连通,第一过渡仓底部依次与第一开合通道、第二连接通道、反应仓顶部连通,反应仓底部依次与第二开合通道、第一连接通道、第二过渡仓顶部连通,第二过渡仓底部通过第一开合通道与传输仓顶部连通,传输仓物料出口与收集仓连通;所述第一连接通道为中空管道且侧壁上设置有压力表、真空泵和进气口,第二连接通道为中空管道且侧壁上设置有压力表和压力排气阀,第二开合通道中部设置有进气管道。

更进一步的技术方案是所述第一开合通道由第一通道管、扇叶固定件、第一扇叶和传动副构成,扇叶固定件为环状且固定在第一通道管内部,第一扇叶设置有三片以上,第一扇叶一端与扇叶固定件铰接,第一扇叶另一端底部通过转轴与传动副的从动轮连接,从动轮套接在第一通道管内,从动轮与主动轮啮合,主动轮转动设置在第一通道管侧壁内,主动轮一侧设置有转动手柄,转动手柄自由端位于通道管外侧。

更进一步的技术方案是所述第二开合通道由第二通道管、扇叶固定件、第二扇叶和传动副构成,扇叶固定件为环状且固定在第二通道管内部,第二扇叶设置有三片以上,第二扇叶一端与扇叶固定件铰接,第二扇叶另一端底部通过转轴与传动副的从动轮连接,从动轮套接在第二通道管内,从动轮与主动轮啮合,主动轮转动设置在第二通道管侧壁内,主动轮一侧设置有转动手柄,转动手柄自由端位于第二通道管外侧;所述进气管道由进气管和气体喷头构成,进气管一端穿过第二通道管侧壁与进气装置连接,进气管另一端与气体喷头连接,气体喷头位于反应仓底部,第二扇叶闭合后与气体喷头下部进气管外侧壁紧密接触。

更进一步的技术方案是所述第二连接通道顶部内侧设置有传料导板,传料导板下方设置有旋转溜槽。

更进一步的技术方案是所述反应仓由加热炉管、保温层、外壳、微波发生器、测温装置构成,加热炉管与第二开合通道连通,外壳与加热炉管之间填充有保温层,外壳上分布有微波发生器和测温装置。

更进一步的技术方案是所述微波发生器沿加热炉管高度方向均匀设置有三行,每行沿加热炉管径向均匀分布有三个,沿加热炉管高度方向均匀设置有三个。

更进一步的技术方案是所述第二过渡仓由同轴设置的内管和外管构成,进气管缠绕在内管外侧壁上,内管外侧壁和外管内侧壁构成的间隙中填充有保温材料,对进气管内气体进行预热。

更进一步的技术方案是所述传输仓为L型,其水平段内设置有传料螺杆,传料螺杆一端连接有电机,传料螺杆另一端下方设置有收集仓。

更进一步的技术方案是所述传输仓的水平段外侧壁上设置有水冷装置。

更进一步的技术方案是所述装置生产β-Si

1)打开料仓与第一过渡仓之间的第一开合通道,微细硅粉废料进入第一过渡仓内,关闭第一开合通道,对第一过渡仓内先抽真空在充入纯N

2)打开第一过渡仓与反应仓之间的第一开合通道,微细硅粉废料进入反应仓内,进气管道内喷出N

3)反应过程中同步对第二过渡仓先先抽真空在充入纯N

与现有技术相比,本发明的有益效果是:

1.通过过渡仓的设置,避免空气进入反应仓内,避免杂质气体与硅粉反应,使得产品纯净,同时通过过渡仓的设置,维持过渡仓与反应仓的气压平衡,便于物料之间在各仓体间的传送。

2.通过开合通道的设置,便于各仓体间的连通和闭合。通过旋转转动手柄,使得传动副间相互转动,从而带动扇叶开合,实现开合通道的开关,操作简单方便快捷,转动手柄可以通过自动或手动方式进行调整。

3.通过连接通道的设置,实现了仓体内充入氮气、抽真空以及压力监测、排气等功能,通过进气管道将反应气体送入反应仓,同时反应气体从下往上吹,也会将硅粉吹起,使其处于悬浮装置,这也使得加热过程中N

4.通过传料导板进行传输,同时通过旋转溜槽的作用,使得微细硅粉废料更加均匀的分布在反应仓内。

5.采用微波作为加热源,利用微波使得反应物在交变电磁场的作用下,通过极性分子自身的振动进行加热,大大降低了反应所需温度,缩短反应时间,反应过程无需添加任何添加剂,同时微波还可以穿透硅表面的氮化硅层继续对其内部进行加热,微波加热100g硅粉氮化反应能耗仅为1.8kW·h,远低于常规加热的能耗,能耗可降低88.6%以上,具有显著的节能效果。通过本装置得到的反应产物氮化硅中β-Si

6.在第二过渡仓外设置保温材料同时缠绕进气管,进气管紧密贴合在内管外侧壁上,气体从进气管内流过时,与管内的高温氮化硅进行换热,对要进入反应仓的反应气体进行预热,进一步节约反应仓内的热能供应,同时对高温氮化硅降温。

7.当反应仓内排空时,第一过渡仓内物料就可以继续进入反应仓反应,实现β-Si

8.上述装置和方法操作简单方便、对环境友好,在节约能源方面优势明显,生产成本低,生产连续性好。

附图说明

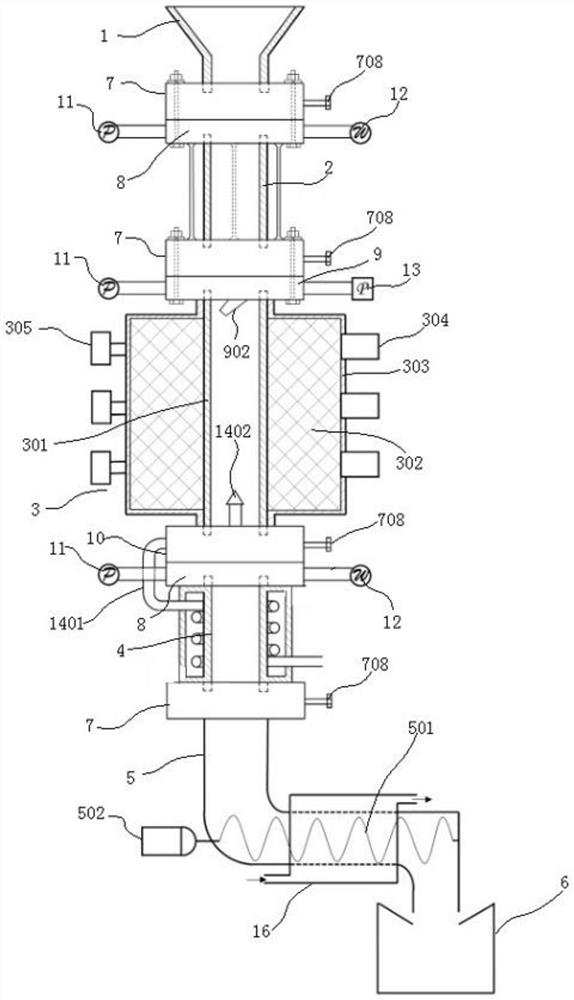

图1为本发明的结构示意图。

图2为本发明中反应仓的结构示意图。

图3为本发明中第一开合通道结构示意图。

图4为本发明中第一开合通道开合状态示意图。

图5为本发明中第二开合通道的结构示意图。

图6为本发明中第二开合通道开合状态示意图。

图7为本发明中第一连接通道的结构示意图。

图8为本发明中第二连接通道的结构示意图。

图9为本发明中第二过渡仓的结构示意图。

图10为本发明制备的β-Si

图11为本发明制备的β-Si

图中:1-料仓,2-第一过渡仓,3-反应仓,301-加热炉管,302-保温层,303-外壳,304-微波发生器,305-测温装置,4-第二过渡仓,401-内管,402-外管,5-传输仓,501-传料螺杆,502-电机,6-收集仓,7-第一开合通道,701-第一通道管,702-扇叶固定件,703-第一扇叶,704-传动副,705-转轴,706-从动轮,707-主动轮,708-转动手柄,8-第一连接通道,9-第二连接通道,901-传料导板,902-旋转溜槽,10-第二开合通道,1001-第二通道管,1002-第二扇叶,11-压力表,12-真空泵,13-压力排气阀,14-进气管道,1401-进气管,1402-气体喷头,15-保温材料,16-水冷装置,17-进气口。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

图1示出了:一种气固反应快速制备β-Si3N4的装置,包括料仓1、第一过渡仓2、反应仓3、第二过渡仓4、传输仓5和收集仓6,所述料仓1底部依次与第一开合通道7、第一连接通道8、第一过渡仓2顶部连通,第一过渡仓2底部依次与第一开合通道7、第二连接通道9、反应仓3顶部连通,反应仓3底部依次与第二开合通道10、第一连接通道8、第二过渡仓4顶部连通,第二过渡仓4底部通过第一开合通道7与传输仓5顶部连通,传输仓5物料出口与收集仓6连通。如图7所示,所述第一连接通道8为中空管道且侧壁上设置有压力表11、真空泵12和进气口17。如图8所示,第二连接通道9为中空管道且侧壁上设置有压力表11和压力排气阀13,第二开合通道10中部设置有进气管道14。为方便传料,所述第二连接通道9顶部内侧设置有传料导板901,传料导板901下方设置有旋转溜槽902。

所述传输仓5为L型,其水平段内设置有传料螺杆501,传料螺杆501一端连接有电机502,传料螺杆501另一端下方设置有收集仓6。为进一步冷却氮化硅产物,传输仓5的水平段外侧壁上设置有水冷装置16。

所述料仓1为顶部为锥形,为实现自动进料,其上方设置有进料皮带输送机。为便于第一开合通道7的开合,如图3所示,所述第一开合通道7由第一通道管701、扇叶固定件702、第一扇叶703和传动副704构成,扇叶固定件702为环状且固定在第一通道管701内部,第一扇叶703设置有三片,第一扇叶703一端与扇叶固定件702铰接,另一端底部通过转轴705与传动副704的从动轮706连接,转轴705穿过扇叶固定件702上的设置的滑槽。此处传动副704可以选择相互垂直设置的锥形齿轮,其中,转轴705与传动副704中的从动轮706连接,从动轮706套接在第一通道管701内,从动轮706与主动轮707啮合,主动轮707转动设置在第一通道管701侧壁内,主动轮707一侧设置有转动手柄708,转动手柄708自由端位于通道管701外侧。

如图4所示,在外力作用下,转动手柄708转动,主动轮707带动从动轮706转动,从动轮706带动转轴705转动,第一扇叶703跟随转轴705绕着另一端与扇叶固定件702铰接的位置转动,从而实现第一扇叶703的开合。

同样的,第二开合通道10如图5所示,由第二通道管1001、扇叶固定件702、第二扇叶1002和传动副704构成,扇叶固定件702为环状且固定在第二通道管1001内部,第二扇叶1002设置有三片,第二扇叶1002一端与扇叶固定件702铰接,另一端底部通过转轴705与传动副704的从动轮706连接,转轴705穿过扇叶固定件702上的设置的滑槽。此处传动副704可以选择相互垂直设置的锥形齿轮,其中,转轴705与传动副704中的从动轮706连接,从动轮706套接在第二通道管1001内,从动轮706与主动轮707啮合,主动轮707转动设置在第二通道管1001侧壁内,主动轮707一侧设置有转动手柄708,转动手柄708自由端位于第二通道管1001外侧。

所述进气管道14由进气管1401和气体喷头1402构成,进气管1401一端穿过第二通道管1001侧壁与进气装置连接,进气管1401另一端与气体喷头1402连接,气体喷头1402位于反应仓3底部,第二扇叶1002闭合后与气体喷头1402下部进气管1401外侧壁紧密接触。为防止气体喷头1402被堵塞,气体喷头1402为三棱锥或者圆锥形,其内部设置有3个以上的喷气通道,喷气通道末端的水平设置,使得气体从水平方向喷出,避免反应生成的粉末堵塞气体喷头1402。

如图6所示,在外力作用下,转动手柄708转动,主动轮707带动从动轮706转动,从动轮706带动转轴705转动,第二扇叶1002跟随转轴705绕着另一端与扇叶固定件702铰接的位置转动,从而实现第二扇叶1002的开合。

为进一步提高反应速率、降低反应温度,如图2所示,所述反应仓3由加热炉管301、保温层302、外壳303、微波发生器304、测温装置305构成,加热炉管301与第二开合通道10连通,外壳303与加热炉管301之间填充有保温层302,外壳303上分布有微波发生器304和测温装置305。为使得加热更加均匀、温度控制更为精准,所述微波发生器304沿加热炉管301高度方向均匀设置有三行,每行沿加热炉管301径向均匀分布有三个,测温装置305选用红外测温且沿加热炉管301高度方向均匀设置有三个,高度与测温装置305一致。

为进一步利用反应完成后氮化硅的高温余热,如图9所示,所述第二过渡仓4由同轴设置的内管401和外管402构成,进气管1401缠绕在内管401外侧壁上,内管401外侧壁和外管402内侧壁构成的间隙中填充有保温材料15。

使用上述装置制备β-Si

1)旋转转动手柄708,打开料仓1与第一过渡仓2之间的第一开合通道7,微细硅粉废料在重力作用下进入第一过渡仓2内。第一过渡仓2为中空的管道,关闭第一开合通道7。开启第一连接通道8上的真空泵12对第一过渡仓内先抽真空,抽真空完毕后关闭真空泵12,再从进气口17内充入纯N

2)旋转转动手柄708,打开第一过渡仓2与反应仓3之间的第一开合通道7,微细硅粉废料进入反应仓3内。物料经传动导板进入旋转溜槽,均匀分布在反应仓3的加热炉管301内。加热炉管301选用刚玉管,外部的保温层采用多晶莫来石纤维填充,测温装置305选用红外测温仪。

底部进气管道内喷出N

3)反应过程中同步对第二过渡仓4先抽真空再充入纯N

4)在细硅粉废料完全进入反应仓3后,再次打开料仓1与第一过渡仓2之间的第一开合通道7,微细硅粉废料在重力作用下进入第一过渡仓2内,并对其先抽真空再充入N

硅粉在121kPa的氮气压力下加热至1250℃保温20min具有良好的氮化效果,氮化反应转化率可达97.96%,产物主要为β-Si

尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本申请公开的原则范围和精神之内。更具体地说,在本申请公开、附图和权利要求的范围内,可以对组成部件或布局进行多种变形和改进。除了对组成部件或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

- 一种气固反应快速制备β-Si3N4的装置及其方法

- 一种气固反应快速制备β-Si3N4的装置及其方法