一种全自动中药制丸机输送机构

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及中药制丸机技术领域,尤其涉及一种全自动中药制丸机输送机构。

背景技术

目前,市场上使用的中药制丸机挤出的药条必须由操作者手工将药条搭到送条轮,才能在搓丸轮模上搓出药丸。生产中药经常被拉细拉断,特别是对粘性较差的纤维类较多的药,由于易断条,所以根本不能正常生产。所以要正常生产制丸必须由操作者手动辅助将断条重新搭上,方能正常生产。这是结构上的欠缺。为防止中药粘连搓丸轮模,所以必须往轮模上喷洒防粘物料。

目前市场全自动中药制丸机全部装配酒精喷洒装置,不间断连续喷洒酒精以防止粘连搓丸轮模,喷洒到轮模上的酒精一部分浸润到药丸里,一部分流失到储丸槽里,又浸润水湿药丸,使药丸又相互粘连在一起成为报废品,这样就又必须安排一个操作工不断的往成品上撒细药粉,并不停的搅料,吸收酒精,以防止药丸粘连报废,十分麻烦。撒到药丸中的药粉一部分粘到药丸上一部分撒到药丸中间,散落药丸中间的药粉又必须用筛子筛除。粘连到成品药丸上的药粉,很不均匀,破坏性能和外观,烘干后又必须打光去掉浮粉,保证药丸形状和质量;因此就需要一种输送机构能够将断条重新接上的新型输送机构。

发明内容

本发明为了克服现有技术中药条在搓丸过程中容易因搓丸过程中各种因素造成拉力不均进而造成断条的问题,提供一种全自动中药制丸机输送机构。

为了实现上述目的,本发明采用以下技术方案:一种全自动中药制丸机输送机构,包括由两根互相平行的侧护板构成一个整体的传送机架,且传送机架的两个侧护板之间转动连接有若干输送辊,所述传送机架的上表面靠近左侧端部固定有搓丸机,且搓丸机的上方设置有机箱盖,两个所述侧护板的上表面靠近搓丸机的入口处分别固定有开口相对且互相平行的槽形滑轨,且两个槽形滑轨的滑槽内均滑动连接有矩形滑框,两个所述矩形滑框内均固定有轴承座一,且两个轴承座一之间转动连接有同一根吊线辊,两个所述矩形滑框的顶端之间固定有同一根弓形卡板,且弓形卡板的上表面中部固定有弹簧绳,所述机箱盖靠近吊线辊的一侧顶端固定有内设空腔的横梁吊板,且横梁吊板的内部设置有与输送辊互相平行的卷线辊,所述横梁吊板的顶内壁位于弓形卡板的上方设置有定滑轮,所述定滑轮的圆周外壁开有绳槽,且绳槽内固定有一对线卡,所述线卡为韧性好的橡胶材料制成,且线卡包括两个支脚,线卡的两个支脚之间最近的距离小于弹簧绳的直径,从而可以在使用时当需要对弹簧绳进行定位的时候只需将定滑轮的绳槽内的线卡转动至顶端与弹簧绳接触,此时即可让线卡临时将弹簧绳锁定,使得下方的弹簧绳的有效长度进行改变,进而改变对药条本体拉力的抵消力的大小范围,所述弹簧绳绕过定滑轮的外壁固定在卷线辊的辊身外壁上,从而能够在使用时当长长的药条本体绕过吊线辊的时候在工作端产生力量不均的拉力的时候,吊线辊在弹簧绳的作用下能够实现一定程度的上下摆动,进而抵消因拉力不均造成的对药条本体产生的不均匀拉力,使得后面的药条本体所受到的拉力均匀,减小断条的可能性。

作为本发明中优选的方案,两个所述侧护板之间靠近吊线辊的正下方固定有平面托板,且平面托板的上表面所在平面不高于输送辊的辊身最顶端所在平面,并且平面托板的靠近输送辊的两端均开有弧形缺口,弧形缺口与输送辊的辊身外壁相贴合,一则可以充分发挥输送辊的传送作用,避免药条本体过多的与输送辊的外壁接触,从而造成缠辊的现象,其次,若药条本体产生断条的现象在此处因场地较平坦也比较容易做接条处理。

作为本发明中优选的方案,两根所述侧护板的下表面靠近两端均固定有支撑腿,且所有的输送辊的辊径相同且水平高度一致,所述输送辊的辊头处均通过联轴器固定有轴杆,且轴杆的外壁均套接有传动齿轮,所述传送齿轮的外壁套接有同一根齿传送带,其中一个输送辊的端部的轴杆端部固定有减速电机,且减速电机固定在侧护板的外壁上。

作为本发明中优选的方案,所述吊线辊的辊身外壁位于中部开有环形槽,且环形槽的横截面呈半月形结构,从而可以在使用时确保药条本体在输送过程中不会左右滑动,始终从中间向搓丸机的进料口进行药条输送,提高同时具有了导卫的功能。

作为本发明中优选的方案,所述平面托板将传送机架分为工作段和输送段,且输送段的相邻两根输送辊之间均设置有防粘托板,且防粘托板设置成向下凹陷的形状,从而可以在使用时当搓丸机的速度产生微弱加速的时候会对输送段的药条本体产生一个拉力,此时因重力原因卧在凹陷形结构的防粘托板上的药条本体就会被慢慢拉直,以抵消这个拉力,避免传统的平面托板需要通过自身塑形形变来抵消这个拉力,有可能造成药条本体本身被拉断的风险。

作为本发明中优选的方案,所述防粘托板的凹槽表面开有等距离分布的辊槽,且防粘托板的前后两侧均固定有轴承固定板,且轴承固定板靠近辊槽的端部均开有轴承固定孔,轴承固定孔中均嵌装有轴承,且同组的两个轴承之间均转动连接有抖动辊,所述抖动辊的辊身外壁固定有凸棱杆,且凸棱杆与辊槽的内壁之间留有间隙。

作为本发明中优选的方案,所述抖动辊的端部均固定有传动杆,且靠近传送机架后侧的侧板一端的传动杆圆周外壁均固定有等距离分布呈中心对称分布的涡轮叶片,且涡轮叶片的上方设置有风管,所述风管靠近防粘托板中部的正上方均设置有出风孔,且出风孔中均插接有喷管,喷管的底端连通有圆桶喷头,所述圆桶喷头的圆周外壁靠近下表面开有呈扇形分布的出风口,从而可以在使用时能够对呈弧形分布的传动杆以及其外壁设置的涡轮叶片全部都能作用到,进而带动所有的抖动辊都同向转动,以避免药条本体在持续与防粘托板的表面接触时被黏在表面,不断的更换接触位置有利于防止粘接在一起。

作为本发明中优选的方案,所述侧护板上开有与轴承固定板外轮廓尺寸相适配的轴承板暗孔。

综上所述,本方案中的有益效果为:

1.该种全自动中药制丸机输送机构,通过设置在弹簧绳的底端吊着的可以转动的吊线辊,并且弹簧绳本身的有效长度可以任意调节配合定滑轮绳槽内的线卡,从而可以在使用时当需要对弹簧绳进行定位的时候只需将定滑轮的绳槽内的线卡转动至顶端与弹簧绳接触,此时即可让线卡临时将弹簧绳锁定,使得下方的弹簧绳的有效长度进行改变,进而改变对药条本体拉力的抵消力的大小范围;

2.该种全自动中药制丸机输送机构,通过设置的弹簧绳和吊线辊配合吊线辊外壁开设的环形槽,能够在使用时当长长的药条本体绕过吊线辊的时候在工作端产生力量不均的拉力的时候,吊线辊在弹簧绳的作用下能够实现一定程度的上下摆动,进而抵消因拉力不均造成的对药条本体产生的不均匀拉力,使得后面的药条本体所受到的拉力均匀,减小断条的可能性;

3.该种全自动中药制丸机输送机构,通过设置在吊线辊辊身外壁开设的截面呈半月形结构的环形槽,可以在使用时确保药条本体在输送过程中不会左右滑动,始终从中间向搓丸机的进料口进行药条输送,提高同时具有了导卫的功能;

4.该种全自动中药制丸机输送机构,通过设置向下凹陷的防粘托板,可以在使用时当搓丸机的速度产生微弱加速的时候会对输送段的药条本体产生一个拉力,此时因重力原因卧在凹陷形结构的防粘托板上的药条本体就会被慢慢拉直,以抵消这个拉力,避免传统的平面托板需要通过自身塑形形变来抵消这个拉力,有可能造成药条本体本身被拉断的风险。

附图说明

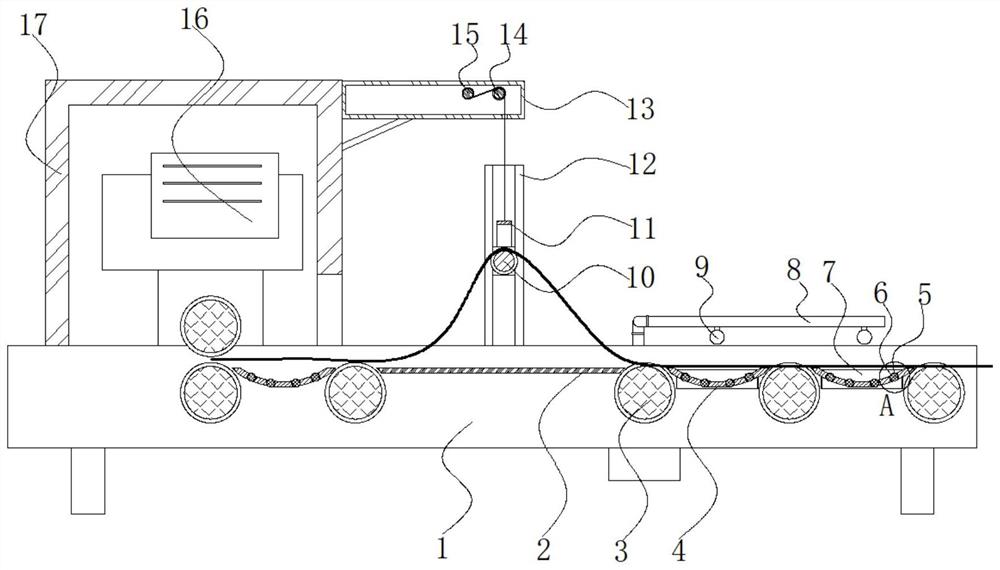

图1为本发明提出的一种全自动中药制丸机输送机构的剖视结构示意图;

图2为本发明提出的一种全自动中药制丸机输送机构防粘托板的立体结构示意图;

图3为本发明提出的一种全自动中药制丸机输送机构喷头的结构示意图;

图4为本发明提出的一种全自动中药制丸机输送机构吊线辊的装配结构示意图;

图5为本发明提出的一种全自动中药制丸机输送机构图1中A处的放大结构示意图;

图6为本发明提出的一种全自动中药制丸机输送机构中定滑轮的立体结构图。

图中:1传送机架、101轴承板暗孔、2平面托板、3输送辊、4防粘托板、401辊槽、5抖动辊、501轴承安装孔、502涡轮叶片、6凸棱杆、7轴承固定板、8风管、9圆桶喷头、901出风口、10吊线辊、1001环形槽、11弓形卡板、12槽形滑轨、13横梁吊板、14定滑轮、1401绳槽、1402线卡、15卷线辊、1501弹簧绳、16搓丸机、17机箱盖、1701药条本体。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

本实施例中

参照图1-6,一种全自动中药制丸机输送机构,包括由两根互相平行的侧护板构成一个整体的传送机架1,且传送机架1的两个侧护板之间转动连接有若干输送辊3,所述的传送机架1的上表面靠近左侧端部固定有搓丸机16,且搓丸机16的上方设置有机箱盖17,两个所述的侧护板的上表面靠近搓丸机16的入口处分别固定有开口相对且互相平行的槽形滑轨12,且两个槽形滑轨12的滑槽内均滑动连接有矩形滑框,两个所述的矩形滑框内均固定有轴承座一,且两个轴承座一之间转动连接有同一根吊线辊10,两个所述的矩形滑框的顶端之间固定有同一根弓形卡板11,且弓形卡板11的上表面中部固定有弹簧绳1501,所述的机箱盖17靠近吊线辊10的一侧顶端固定有内设空腔的横梁吊板13,且横梁吊板13的内部设置有与输送辊3互相平行的卷线辊15,所述的横梁吊板13的顶内壁位于弓形卡板11的上方设置有定滑轮14,所述的定滑轮14的圆周外壁开有绳槽1401,且绳槽1401内固定有一对线卡1402,所述的线卡1402为韧性好的橡胶材料制成,且线卡1402包括两个支脚,线卡1402的两个支脚之间最近的距离小于弹簧绳的直径,从而可以在使用时当需要对弹簧绳1501进行定位的时候只需将定滑轮14的绳槽1401内的线卡1402转动至顶端与弹簧绳1501接触,此时即可让线卡1402临时将弹簧绳1501锁定,使得下方的弹簧绳1501的有效长度进行改变,进而改变对药条本体1701拉力的抵消力的大小范围,所述的弹簧绳1501绕过定滑轮14的外壁固定在卷线辊15的辊身外壁上,从而能够在使用时当长长的药条本体绕过吊线辊10的时候在工作端产生力量不均的拉力的时候,吊线辊10在弹簧绳1501的作用下能够实现一定程度的上下摆动,进而抵消因拉力不均造成的对药条本体产生的不均匀拉力,使得后面的药条本体所受到的拉力均匀,减小断条的可能性。

本发明中,两个所述的侧护板之间靠近吊线辊10的正下方固定有平面托板2,且平面托板2的上表面所在平面不高于输送辊3的辊身最顶端所在平面,并且平面托板2的靠近输送辊3的两端均开有弧形缺口,弧形缺口与输送辊3的辊身外壁相贴合,一则可以充分发挥输送辊3的传送作用,避免药条本体1501过多的与输送辊3的外壁接触,从而造成缠辊的现象,其次,若药条本体产生断条的现象在此处因场地较平坦也比较容易做接条处理。

其中,两根所述的侧护板的下表面靠近两端均固定有支撑腿,且所有的输送辊3的辊径相同且水平高度一致,所述的输送辊3的辊头处均通过联轴器固定有轴杆,且轴杆的外壁均套接有传动齿轮,所述的传送齿轮的外壁套接有同一根齿传送带,其中一个输送辊3的端部的轴杆端部固定有减速电机,且减速电机固定在侧护板的外壁上。

其中,所述的吊线辊10的辊身外壁位于中部开有环形槽1001,且环形槽1001的横截面呈半月形结构,从而可以在使用时确保药条本体1701在输送过程中不会左右滑动,始终从中间向搓丸机16的进料口进行药条输送,提高同时具有了导卫的功能。

其中,所述的平面托板2将传送机架1分为工作段和输送段,且输送段的相邻两根输送辊3之间均设置有防粘托板4,且防粘托板4设置成向下凹陷的形状,从而可以在使用时当搓丸机的速度产生微弱加速的时候会对输送段的药条本体1701产生一个拉力,此时因重力原因卧在凹陷形结构的防粘托板4上的药条本体1701就会被慢慢拉直,以抵消这个拉力,避免传统的平面托板需要通过自身塑形形变来抵消这个拉力,有可能造成药条本体1701本身被拉断的风险。

其中,所述的防粘托板4的凹槽表面开有等距离分布的辊槽401,且防粘托板4的前后两侧均固定有轴承固定板7,且轴承固定板7靠近辊槽401的端部均开有轴承固定孔,轴承固定孔中均嵌装有轴承,且同组的两个轴承之间均转动连接有抖动辊5,所述的抖动辊5的辊身外壁固定有凸棱杆6,且凸棱杆6与辊槽401的内壁之间留有间隙。

其中,所述的抖动辊5的端部均固定有传动杆,且靠近传送机架1后侧的侧板一端的传动杆圆周外壁均固定有等距离分布呈中心对称分布的涡轮叶片502,且涡轮叶片502的上方设置有风管8,所述的风管8靠近防粘托板4中部的正上方均设置有出风孔,且出风孔中均插接有喷管,喷管的底端连通有圆桶喷头9,所述的圆桶喷头9的圆周外壁靠近下表面开有呈扇形分布的出风口901,从而可以在使用时能够对呈弧形分布的传动杆以及其外壁设置的涡轮叶片502全部都能作用到,进而带动所有的抖动辊5都同向转动,以避免药条本体1701在持续与防粘托板4的表面接触时被黏在表面,不断的更换接触位置有利于防止粘接在一起。

其中,所述的侧护板上开有与轴承固定板7外轮廓尺寸相适配的轴承板暗孔101。

工作原理:使用时,先将药条本体1701依次经过输送段的输送辊3和防粘托板4的上方-吊线辊10的上表面辊身外壁-塞入搓丸机16的进料口,再将防粘托板4上方的药条本体1701向下按压至凹陷处的底部附近,之后再控制输送辊3的传送速度等于搓丸机16的咬入速度;当长长的药条本体1701绕过吊线辊10的时候在工作端产生力量不均的拉力的时候,吊线辊10在弹簧绳1501的作用下能够实现一定程度的上下摆动,进而抵消因拉力不均造成的对药条本体1701产生的不均匀拉力,使得后面的药条本体1701所受到的拉力均匀,减小断条的可能性;在使用时当搓丸机16的速度产生微弱加速的时候会对输送段的药条本体1701产生一个拉力,此时因重力原因卧在凹陷形结构的防粘托板4上的药条本体1701就会被慢慢拉直,以抵消这个拉力,避免传统的平面托板需要通过自身塑形形变来抵消这个拉力,有可能造成药条本体1701本身被拉断的风险。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种全自动中药制丸机输送机构

- 一种具有祛湿机构的中药制丸机及中药制丸工艺