分离膜制造方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种分离膜制造方法。本发明的分离膜制造方法特别能够在制造从烃混合物中分离部分烃时可优选使用的分离膜时优选使用。

背景技术

一直以来,作为用低能量从包含碳原子数相等的直链烃与支链烃的烃混合物中分离支链烃的方法,使用了膜分离法。而且作为分离膜,广泛使用在支承体上膜状地形成沸石而得到的沸石膜。

例如,在专利文献1中公开了一种沸石膜制膜方法:用非挥发性清洗剂对多孔金属支承体进行前处理,洗净干燥后,用酸对多孔金属支承体进行最终处理,使沸石晶种负载或附着于经最终处理的部分,由此来制作沸石膜。根据该沸石膜制膜方法,能够在不锈钢制的多孔金属支承体的表面制作沸石膜。

现有技术文献

专利文献

专利文献1:日本特开2010-142809号公报。

发明内容

发明要解决的问题

但是,在上述以往那样的包括用酸对多孔金属支承体进行最终处理的步骤的沸石膜制膜方法中,操作复杂且处理时间也长。此外,特别是在使用了机械强度及稳定性等优异且由不锈钢构成的多孔金属支承体的情况下,难以不经过上述那样的酸的处理就能够形成发挥充分的分离性能的分离膜。

因此,本发明的目的在于提供一种分离膜制造方法,该方法不需要复杂的操作和长的处理时间,并且能够制造分离性能优异、包含由不锈钢构成的多孔性支承体的分离膜。

用于解决问题的方案

本发明人为了实现上述目的进行了深入研究。结果本发明人新发现:通过使用规定的溶剂使沸石晶种附着于由不锈钢构成的多孔支承体、并在多孔支承体上合成沸石,能够不需要复杂的操作和长的处理时间而形成分离膜。进而,本发明人确认所得到的分离膜能够良好地分离碳原子数相等的直链烃与支链烃,从而完成本发明。

即,本发明的目的在于有利地解决上述问题,本发明的分离膜制造方法的特征在于,其包括使沸石晶种附着于由不锈钢构成的多孔性支承体而得到已附着晶种的支承体的晶种附着工序、以及在上述已附着晶种的支承体上形成由沸石构成的多孔性分离层的分离层形成工序,上述不锈钢与水的接触角为90°以上,上述晶种附着工序包括使沸石晶种和与上述不锈钢的接触角为30°以下的溶剂与上述多孔性支承体接触的步骤。像这样使用与形成多孔性支承体的不锈钢的接触角为30°以下的溶剂而使沸石晶种附着,并且在多孔支承体上合成沸石来形成多孔性分离层,由此能够不需要复杂的操作和长的处理时间而制造分离性能优异的分离膜。另外,“沸石”是指具有细孔结构的含Si化合物。此外,不锈钢的“与水的接触角”能够通过实施例所记载的方法进行测定。而且,溶剂的“与不锈钢的接触角”能够通过实施例所记载的方法进行测定。

此外,在本发明的分离膜制造方法的上述晶种附着工序中,在用上述溶剂润湿上述多孔性支承体之后,将上述沸石晶种擦进上述多孔性支承体,由此能够得到上述已附着晶种的支承体。通过将沸石晶种擦进润湿的多孔性支承体,能够使沸石晶种以高密度附着于多孔性支承体。

此外,在本发明的分离膜制造方法的上述晶种附着工序中,通过使包含上述沸石晶种和上述溶剂的浆料组合物与上述多孔性支承体接触,能够得到上述已附着晶种的支承体。通过使浆料组合物与多孔性支承体接触,得到已附着晶种的支承体,由此能够更高效地制造分离膜。

此外,在本发明的分离膜制造方法中,优选上述溶剂包含碳原子数为5以下的醇类。如果在晶种附着工序中使用的溶剂包含碳原子数为5以下的醇类,则能够提高沸石晶种与溶剂之间的亲和性,使沸石晶种稳定地附着于多孔性支承体。

而且,在本发明的分离膜制造方法中,优选上述溶剂的纯度为95体积%以上。如果溶剂的纯度为95体积%以上,则能够进一步提高沸石晶种与溶剂之间的亲和性,使沸石晶种更稳定地附着于多孔性支承体。

发明效果

根据本发明能够提供一种分离膜制造方法,该方法不需要复杂的操作和长的处理时间,并且能够制造分离性能优异、包含由不锈钢构成的多孔性支承体的分离膜。

附图说明

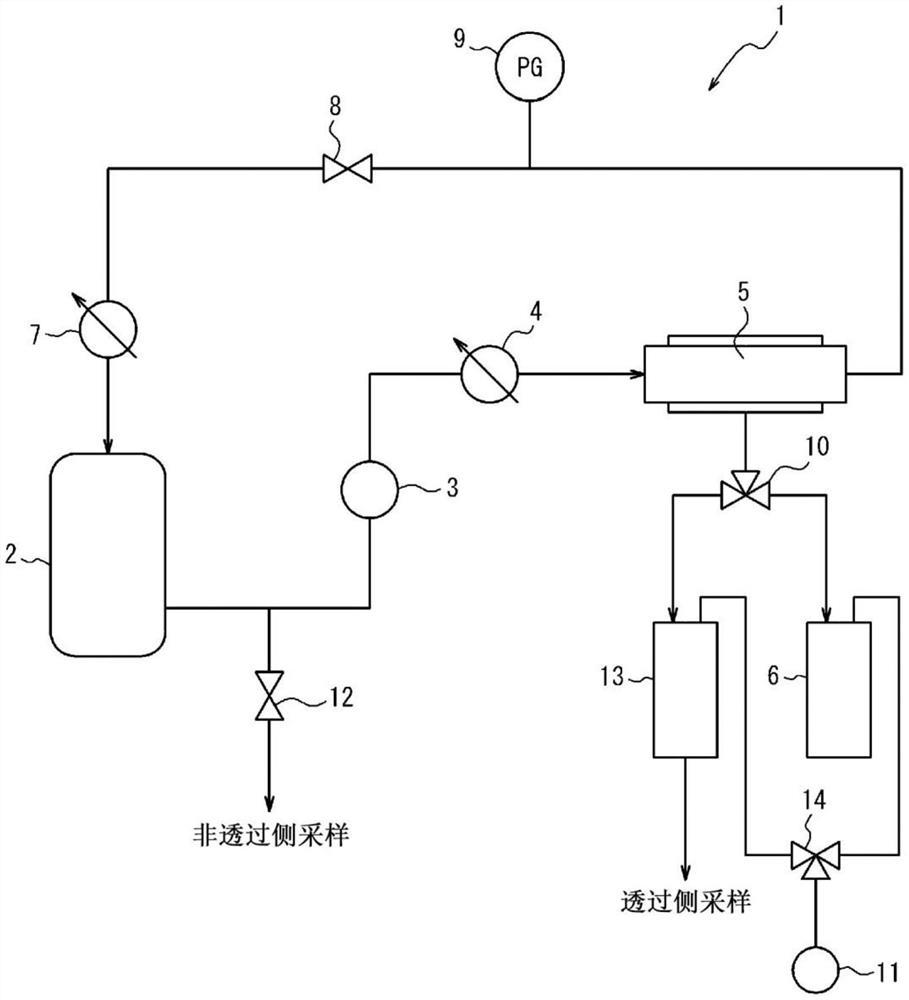

图1是表示在实施例和比较例中使用的试验装置的概要结构的图。

具体实施方式

以下,对本发明的实施方式进行详细说明。

在此,根据本发明的分离膜制造方法能够良好地制造分离膜,该分离膜能够优选在从烃混合物中分离部分烃时、更具体而言在对包含碳原子数相等的直链烃、及支链烃和/或环状烃的烃混合物进行膜分离时使用。

(分离膜制造方法)

本发明的分离膜制造方法包括使沸石晶种附着于由不锈钢构成的多孔性支承体而得到已附着晶种的支承体的晶种附着工序、以及在已附着晶种的支承体上形成由沸石构成的多孔性分离层的分离层形成工序。而且,本发明的分离膜制造方法任意地包括准备沸石晶种的工序(晶种准备工序)。以下对各工序进行详细叙述。另外,作为在各工序中能够使用的成分而举例列举的各化合物等,能够单独使用一种或混合使用多种。在并用多种的情况下,它们的总配合量优选满足在各处记载的量比。

<晶种准备工序>

在晶种准备工序中,使用已知的沸石晶种的制造方法制备沸石晶种,没有特别限定。另外,在晶种准备工序中,能够通过例如以下方法来制备沸石晶种:按照已知的方法,对混合二氧化硅源、结构导向剂以及水而得到的晶种用水溶胶进行加热,通过水热合成制备沸石的粗晶体之后,任意地对得到的粗晶体进行干燥和粉碎,由此制备沸石晶种(例如参考国际公开第2016/121377号)。

在此,沸石晶种的平均粒径优选50nm以上,优选700nm以下,更优选600nm以下,进一步优选550nm以下。如果沸石晶种的平均粒径在上述范围内,则能够形成性状良好的多孔性分离层,进一步提高分离的选择性。

另外,“沸石晶种的平均粒径”能够通过算出使用扫描电子显微镜(SEM)测定的20个沸石晶种的粒径的数均值来求出。

<晶种附着工序>

在晶种附着工序中,使沸石晶种附着于由不锈钢构成的多孔性支承体,得到已附着晶种的支承体。在此,本发明的分离膜制造方法的特征在于:形成多孔性支承体的不锈钢与水的接触角为90°以上;以及在晶种附着工序中,使沸石晶种和与不锈钢的接触角为30°以下的溶剂与多孔性支承体接触。通过具有这些特征,本发明的分离膜制造方法不需要复杂的操作和长的处理时间,并且能够制造分离性能优异、包含由不锈钢构成的多孔性支承体的分离膜。以下,对本工序中的各要素进行详细叙述。

<<由不锈钢构成的多孔性支承体>>

由不锈钢构成的多孔性支承体是具有多个细孔且由不锈钢构成的多孔体。“不锈钢”是指含有10.5质量%以上的铬的钢,更具体是指遵循ISO 15510(除上述含铬量以外,还规定含碳量:1.2质量%以下,JIS G 0203也同样)标准的不锈钢。作为不锈钢没有特别限定,可举出例如SUS(Steel Use Stainless)304、SUS316、以及SUS316L等。

作为构成多孔性支承体材料的不锈钢,其与水的接触角需要为90°以上,优选为92°以上,更优选为95°以上。一般没有用酸等进行表面处理的未处理的不锈钢与水的接触角可以为90°以上,特别可以为95°以上。通过对未处理的不锈钢进行酸处理,能够降低与水的接触角。不锈钢与水的接触角低意味着在与不锈钢与水的接触角高的情况相比,不锈钢与水的亲和性高。因此可以设想:在使用了由经过酸处理等而与水的接触角变低的不锈钢构成的支承体的情况下,不需要将与不锈钢的接触角为30°以下的溶剂与该支承体接触就能够得到已附着晶种的支承体。相反,如果不锈钢与水的接触角高达90°以上,则由于该不锈钢具有疏水性,所以在现有的使用了水作为溶剂的晶种附着方法中,无法使晶种良好地附着于支承体。因此,通过对符合这样条件的多孔性支承体应用本发明的分离膜制造方法,能够使沸石晶种稳定地附着于由不锈钢构成的多孔性支承体,由此能够在该多孔性支承体上良好地形成多孔性分离层,能够形成分离性能优异的分离膜。

另外,不锈钢与水的接触角没有特别限定,但是通常可以为99°以下。

另外,由不锈钢构成的多孔性支承体的形状没有特别限定,能够是例如平膜状、平板状、管状、蜂窝状等任意的形状。

而且,由不锈钢构成的多孔性支承体的平均细孔径优选0.01μm以上,更优选0.05μm以上,进一步优选0.07μm以上,特别优选0.1μm以上,并且优选1.5μm以下,更优选1.2μm以下,进一步优选1.0μm以下。如果由不锈钢构成的多孔性支承体的平均细孔径在上述范围内,则能够制造分离性能更优异的分离膜。另外,由不锈钢构成的多孔性支承体的平均细孔径能够按照压汞法进行测量。

此外,由不锈钢构成的多孔性支承体优选为沸石晶种的平均粒径与多孔性支承体的平均细孔径的比为0.01以上3.0以下的多孔性支承体。通过使沸石晶种的平均粒径与由不锈钢构成的多孔性支承体的平均细孔径的比率在上述范围内,能够提高多孔膜分离层的形成效率。虽然其原因并不明确,但推测为是如下原因:在使用具有上述平均粒径的沸石晶种和具有上述平均细孔径的多孔性支承体的情况下,沸石晶种进入多孔性支承体的细孔中,适当地限制了沸石生长的方向,因此能够容易形成多孔性分离层。

<<与不锈钢的接触角为30°以下的溶剂>>

溶剂与不锈钢的接触角需要为30°以下,优选为20°以下。如果溶剂与不锈钢的接触角为20°以下,则能够进一步提高与由不锈钢构成的多孔性支承体的亲和性。另外,溶剂与不锈钢的接触角通常可以为5°以上。

作为与不锈钢的接触角为30°以下的溶剂没有特别限定,可举出包含以下中的至少一种的溶剂:甲醇、乙醇、丁醇、丙醇、戊醇以及它们的异构体等包含碳原子数为5以下的醇等的醇类;丙酮和甲乙酮等酮类;以及甲苯和己烷等烃化合物类。尤其是从与沸石晶种的亲和性的观点出发,优选碳原子数为5以下的醇类。如果沸石晶种与溶剂的亲和性高,则能够使沸石晶种稳定地附着于多孔性支承体。另外作为溶剂,也能够使用上述的多种化合物的混合溶剂,但更优选使用单一溶剂。

溶剂的纯度优选为95体积%以上,更优选为97体积%以上。如果溶剂的纯度在上述下限值以上,则能够进一步提高沸石晶种与溶剂之间的亲和性,使沸石晶种更稳定地附着于多孔性支承体。另外,作为能够混入溶剂的杂质,可举出在制造溶剂时不可避免地混入的杂质等。

<<沸石晶种的附着方法>>

在本工序中,作为用于使沸石晶种附着于由不锈钢构成的多孔性支承体而得到已附着晶种的支承体的方法,可举出下述两种方法。

1)在晶种附着工序中,在用溶剂润湿多孔性支承体之后,将沸石晶种擦进多孔性支承体,由此得到已附着晶种的支承体。

2)在晶种附着工序中,使包含沸石晶种和溶剂的浆料组合物与多孔性支承体接触,由此得到已附着晶种的支承体。

作为上述1)的方法,具体而言,能够通过将沸石晶种擦进通过在溶剂中浸渍1~60分钟而预先用溶剂润湿了的多孔性支承体上来使沸石晶种附着于多孔性支承体。根据该方法能够使沸石晶种以高密度附着于多孔性支承体。另外,擦进的沸石晶种优选是基本上不含有溶剂成分等的干燥状态,上述溶剂成分是在晶种合成时使用的溶剂成分。“基本上不含有溶剂成分等”是指在晶种合成时使用的溶剂成分等的含量为0.5质量%以下。此外,“擦进”是指在对多孔性支承体的表面至少施加厚度方向的外力的同时应用沸石晶种。

作为上述2)的方法,可举出所谓的“涂覆”、“过滤”、“含浸”等方法。具体地,在“涂覆”的情况下,将使用溶剂来润湿沸石晶种而得到的浆料组合物涂覆在多孔性支承体,并干燥涂覆的浆料组合物,由此能够使沸石晶种附着于多孔性支承体。此外,在“过滤”的情况下,用多孔性支承体过滤使沸石晶种分散在溶剂中而得到的浆料组合物,由此能够使沸石晶种附着于多孔性支承体。进而,在“含浸”的情况下,将多孔性支承体含浸在使沸石晶种分散在溶剂中而得到浆料组合物中1~60分钟,由此能够使沸石晶种附着于多孔性支承体。尤其从以高制造效率制造分离膜的观点出发,优选在2)的方法中选择“过滤”。此外,作为在这些方法中使用的浆料组合物的溶剂,在上述与不锈钢的接触角为30°以下的溶剂中,使用碳原子数为5以下的醇类,由此能够使沸石晶种良好地分散在浆料组合物中,能够使沸石晶种均匀地附着于多孔性支承体。

<<操作条件>>

在本工序中,在使沸石晶种附着于由不锈钢构成的多孔性支承体时,优选不在开放体系而是在封闭体系中实施各种操作。这是为了避免与不锈钢的接触角为30°以下的溶剂在操作中挥发因此无法得到所期望的操作结果。特别在沸石晶种的附着方法中,在按照上述2)采用了使用浆料组合物的方法的情况下,在封闭体系中实施各种操作非常重要。当溶剂从浆料组合物中挥发时,在操作中浆料组合物中的沸石晶种的分散性降低。因此,通过在封闭体系中实施按照上述2)的方法中的各种操作,能够抑制溶剂的挥发而抑制操作中的浆料组合物中的沸石晶种的分散性降低,结果是能够使沸石晶种稳定地附着于多孔性支承体。

<<干燥方法>>

然后,按照上述任意方法而附着于由不锈钢构成的多孔性支承体的沸石晶种能够通过干燥除去溶剂,从而固定于多孔性支承体。此时的干燥温度没有特别限定,优选50℃以上、更优选70℃以上,并且优选150℃以下,更优选100℃以下。

<分离层形成工序>

在分离层形成工序中,将由上述工序得到的已附着晶种的支承体浸渍在包含二氧化硅源和结构导向剂的水溶胶中,通过水热合成来合成沸石,在多孔性支承体上形成多孔性分离层。另外,对在分离层形成工序中在多孔性支承体上形成多孔性分离层而得到的分离膜,可以任意地实施煮沸洗净、烧结处理。该分离层形成工序中的水溶胶的制备、沸石的水热合成、任意的煮沸洗净和烧结处理没有特别限定,能够按照已知的方法实施(例如参照国际公开第2016/121377号)。

<<分离层的性状>>

按照上述方法而得到的分离层是由沸石构成的多孔性分离层。优选形成多孔性分离层的“沸石”具有MFI型细孔结构、骨架结构包含Si。如果形成多孔性分离层的沸石具有该结构,则能够得到分离性能更优异的分离膜。

<分离膜的分离性能>

按照本发明的分离膜制造方法所制造的分离膜(以下也称作“本分离膜”)在从烃混合物中分离部分烃时的分离性能优异。更具体而言,烃混合物是包含碳原子数相等的直链烃、及支链烃和/或环状烃的混合物。其中,本分离膜对于在裂解石脑油生产乙烯时作为副产物而产生的C4馏分、或从C4馏分中至少回收一部分丁二烯后剩余的馏分等作为主成分包含碳原子数为4的直链烃、及支链烃和/或环状烃的混合物的分离性能优异。此外,本分离膜对于在裂解石脑油生产乙烯时作为副产物而产生的C5馏分、或从C5馏分中至少回收一部分异戊二烯后剩余的馏分等作为主成分包含碳原子数为5的直链烃、及支链烃和/或环状烃的混合物的分离性能优异。

另外,“作为主成分包含”是指合计含有50摩尔%以上的直链烃、及支链烃和/或环状烃。

实施例

以下,基于实施例对本发明进行具体地说明,但本发明并不限定于这些实施例。另外在以下的说明中,只要没有特别说明,表示量的“%”等为质量基准。此外,压力为表压。

在实施例和比较例中,用下述方法测定和评价沸石晶种的平均粒径、各种接触角、以及分离膜的分离性能。

<沸石晶种的平均粒径>

使用扫描电子显微镜(SEM)测定20个沸石晶种的粒径。然后算出所得到的测定值的平均值,作为沸石晶种的平均粒径。

<接触角>

将由实施例、比较例中使用的作为多孔性支承体的形成材料的不锈钢构成的50mm×30mm的平板样品作为试验片。使用接触角测量仪(Kyowa Interface Science Co.,Ltd.制、使用便携式接触角测量仪PCA-11,液滴法(液量2μl)测定各种接触角。

<分离性能>

根据下述的膜分离试验的结果,使用下式(I)算出渗透通量F。此外,使用下式(II)算出分离系数α。然后,算出分离系数α与渗透通量F的积(F×α),基于该值评价分离性能。F×α的值越大,表示分离性能越优异。

F[Kg/(m

α=(Y

另外在公式(I)中,W是透过了分离膜的成分的质量[kg],A是分离膜的有效面积[m

此外,在获取透过侧样品时,如后所述采样时间为10分钟。在试验开始后X分钟的时刻的上述各值分别使用以该X分钟的时刻为10分钟的采样时间的中间时刻的方式而获得的各样品而算出。

(实施例1)

<晶种用水溶胶的制备>

用磁力搅拌器混合浓度22.5质量%的四丙基氢氧化铵水溶液(东京化成工业公司制)152.15g(以作为结构导向剂的四丙基氢氧化铵换算计为34.23g)和超纯水48.44g。进而,加入作为二氧化硅源的四乙氧基硅烷(SIGMA-ALDLICH公司制)99.41g,在室温下用磁力搅拌器混合70分钟,由此制备晶种制作用的水溶胶。

<沸石晶种的制作>

在带有氟树脂制内筒的不锈钢制耐压容器中加入晶种用水溶胶,使其在130℃的热风干燥器中反应48小时(水热合成)。接下来,使用离心分离机(4000rpm)离心分离得到的反应液30分钟,由此进行固液分离,回收固体成分。然后,在80℃的恒温干燥器中将回收的固体成分干燥12小时,接下来,在研钵中粉碎得到的干燥固体,用电炉以升温速度2℃/min升温至500℃,保持20小时,由此除去残留在沸石晶种中的结构导向剂,从而得到沸石晶种。通过X射线衍射测定,确认得到的沸石晶种具有MFI型结构。另外,沸石晶种的平均粒径是400nm。此外,得到的沸石晶种基本上不含有水分(含水率为0.5质量%以下),为干燥状态。

<晶种附着工序>

在晶种附着工序中,在用溶剂润湿由不锈钢构成的多孔性支承体之后,将沸石晶种擦进该多孔性支承体,由此得到已附着晶种的支承体。

将圆筒状的不锈钢制多孔支承体(不锈钢:SUS304,外径:10mm,厚度:2.5mm,平均细孔径:1.0μm)浸渍在乙醇(纯度:99.5体积%)中10分钟。然后,在浸渍于乙醇后的润湿的多孔性支承体的外表面上擦进上述得到的沸石晶种0.2g,在80℃的干燥器中干燥12小时,由此使沸石晶种附着和固定于多孔性支承体的表面。

<多孔性分离层用水溶胶的制备>

在室温下,用磁力搅拌器将浓度22.5质量%的四丙基氢氧化铵水溶液(东京化成工业公司制)17.63g(以作为结构导向剂的四丙基氢氧化铵换算计为3.97g)和超纯水210.45g混合10分钟。进而,加入作为二氧化硅源的四乙氧基硅烷(SIGMA-ALDLICH公司制)22.12g,在室温下用磁力搅拌器混合60分钟,由此制备多孔性分离层形成用的水溶胶。另外,水溶胶的组成以摩尔比计为四乙氧基硅烷∶四丙基氢氧化铵∶水=1∶0.2∶117。

<分离层形成工序>

在不锈钢制耐压容器中,加入上述得到的多孔性分离层用水溶胶。接下来,将附着了沸石晶种的多孔性支承体浸渍在多孔性分离层用水溶胶中,在185℃的热风干燥器中反应(水热合成)72小时,在多孔性支承体上形成多孔性分离层。然后,使用蒸馏水作为清洗液对形成了多孔性分离层的多孔性支承体进行两次1小时的煮沸洗净。然后,使形成了多孔性分离层的多孔性支承体在80℃的恒温干燥器中干燥12小时。接下来,为了除去在多孔性分离层中包含的结构导向剂(四丙基氢氧化铵)而进行烧结,得到分离膜。另外,烧结条件为升温速度:0.25℃/分钟,烧结温度:500℃,烧结时间(保持时间):20小时,降温速度0.38℃/分钟。

然后对得到的分离膜测定多孔性分离层的层厚。此外,进行多孔性分离层的X射线衍射测定,得到X射线衍射图。其结果是,根据得到的X射线衍射图可确认多孔性分离层包含MFI型沸石。

<膜分离试验>

此外,使用上述得到的分离膜并使用图1所示的试验装置1进行膜分离试验。

[试验装置]

图1所示的试验装置1具有:原料罐2、送液泵3、第一热交换器4、分离装置5、以及第二热交换器7。另外,分离装置5通过对圆筒管组装上述得到的分离膜而构成。此外,图1所示的试验装置1具有:经由三通阀10而连接于分离装置5的冷阱6和采样用冷阱13;以及经由三通阀14而连接于冷阱6和冷阱13的下游侧的减压泵11。进而,试验装置1还在原料罐2与送液泵3之间具有采样用阀12,此外,在分离装置5的下游侧具有背压阀8和压力计9。

在此,在图1所示的试验装置1中,填充到原料罐2的原料由送液泵3送至第一热交换器4,加热至原料气化温度以上的温度。然后,气化了的原料以气相送至分离装置5,通过具有分离膜的分离装置5进行成分的分离(膜分离)。在此,在试验装置1中,通过减压泵11分离膜的透过侧成为减压状态,透过分离膜的成分经由三通阀10送至所连接的冷阱6或采样用冷阱13。另一方面,没有透过分离装置5所具有的分离膜的非透过成分通过用第二热交换器7进行冷却而凝聚,回流至原料罐2。另外在试验装置1中,通过设置在分离装置5的下游侧的背压阀8和压力计9调节背压。然后在试验装置1中,通过切换三通阀10、14,能够将透过分离装置5所具有的分离膜的透过成分作为透过侧的样品而取出。

[膜分离]

按以下方式实施使用了图1所示的试验装置1的膜分离试验。

具体而言,首先将作为包含碳原子数为5的直链烃、支链烃以及环状烃的C5馏分的碳原子数为5的烃混合物填充至原料罐2,在进行3次脱气操作之后,用送液泵3将烃混合物经由加热至70℃的第一热交换器4以液相供给至分离装置5,接下来,用第二热交换器7冷却,开始返回原料罐2的原料循环处理。然后,在原料循环处理开始后,进行运转直到系统内的温度达到稳定状态,在系统内的温度到达稳定状态之后,用背压阀8将非透过侧加压至180kPa,并且启动减压泵11由此将透过侧(冷阱6和冷阱13)减压至-100kPa,在确认系统内的温度、压力稳定之后,打开透过侧的三通阀10,由此开始膜分离试验。即,在温度为70℃、非透过侧与透过侧的压力差为280kPa的条件下进行膜分离试验。

然后,在开始膜分离试验之后,在经过了5分钟的时刻开始抽取透过侧的样品。具体而言,使用三通阀10、14,将透过侧的流路从冷阱6侧切换至采样用冷阱13侧,利用采样用冷阱13将透过侧的样品作为冷凝液收集而抽取。另外,此时的采样时间为10分钟。然后,对于透过侧的样品(冷凝液),称量其重量,并且通过气相色谱法测定直链成分和支链成分、以及环状成分的摩尔比率。然后,使用这些测定结果评价在膜分离试验开始后的10分钟的时刻的分离膜的分离性能。结果示于表1。

进而,按照与上述相同的步骤采集从开始膜分离试验后经过1小时后的样品。然后与上述同样地进行,分析采集的样品,评价在膜分离试验开始后1小时的时刻的分离性能。结果示于表1。

(比较例1)

在<晶种附着工序>中使用超纯水代替乙醇,除此以外,与实施例1同样地进行,进行分离膜的制作和评价。结果示于表1。另外,分离膜的多孔性分离层的X射线衍射测定的结果确认,多孔性分离层包含MFI型沸石。

[表1]

在实施例1中,在使用乙醇作为溶剂的<晶种附着工序>中,包括多孔性支承体向溶剂浸渍的时间等的工序的所需时间与现有的使用水的晶种附着方法相同。由此可知,根据本发明,由于能够不进行复杂的操作且不对多孔性支承体进行酸处理而使用,所以能够不需要长的处理时间而制造可以呈现如表1所示的分离性能的分离膜。

另一方面可知,在对由不锈钢构成的多孔性支承体实施了现有的使用水的晶种附着方法的比较例1中,不能够制造可以呈现充分的分离性能的分离膜。

产业上的可利用性

根据本发明提供一种分离膜制造方法,该分离膜制造方法不需要复杂的操作和长的处理时间,并且能够制造分离性能优异、包含由不锈钢构成的多孔性支承体的分离膜。

附图标记说明

1:试验装置 2:原料罐

3:送液泵 4:第一热交换器

5:分离装置 6:冷阱

7:第二热交换器 8:背压阀

9:压力计 10,14:三通阀

11:减压泵 12:采样用阀

13:采样用冷阱

- 分离膜结构体的检查方法、分离膜组件的制造方法和分离膜结构体的制造方法

- 用于形成气体分离膜活性层的组合物的生产方法、通过其生产的用于形成气体分离膜活性层的组合物、用于制造气体分离膜的方法和气体分离膜