钌基加氢催化剂、钌基加氢催化剂水溶液及制备方法和应用

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及苯加氢制备环己烯领域,具体涉及钌基加氢催化剂、钌基加氢催化剂水溶液及制备方法和应用。

背景技术

环己烯是重要的有机中间体,被广泛用于己二酸、尼龙-6、尼龙-66、聚酰胺及其他精细化学品的生产,具有巨大的工业经济价值和广阔的市场前景。由于环己烯作为原材料的用途广泛,所以进一步开发更为经济绿色的环己烯生产路线被广为关注。苯的价格低廉,来源丰富,可以用来直接合成环己烯。然而从热力学上来说,由苯加氢生成环己烯的自由能变比生成环己烷的自由能变小的多。因此,在苯加氢的反应中,反应平衡倾向于生成热力学更稳定的环己烷;从底物的反应的活性上来看,苯是一个典型的芳香环,具有较高的化学稳定性。环己烯具有一个非共轭的碳碳双键,环己烯的双键比苯环具有芳香性质的共轭双键要活泼的多。因此,在催化剂上,环己烯具有更高的活性,更加容易进行加氢反应。即使反应中生成了环己烯,如果不能迅速从催化剂上脱附,苯加氢反应很难停留在生成环已烯的阶段。因此需要开发一种高活性、高环己烯选择性的催化剂成为研究重点。

现有苯加氢制备环己烯所用催化剂多为载体型催化剂,载体型催化剂稳定性差,在生产使用过程中,载体易和活性金属分离,造成催化剂粉化,反应转化率和选择性急剧下降,且粉化的催化剂漂浮,易流失;其次,载体催化剂,活性金属钌少,单位催化剂活性差,生产中为达到同样的产能,必须添加大量载体型催化剂,使反应浆液浓度偏大,催化剂更换周期短,且再生困难,相对金属催化剂,达到同样的再生效果,载体型催化剂再生量是金属催化剂的五倍左右;最后,虽然载体型催化剂可一定程度上实现较高的苯转化率和环己烯选择性,然而现有催化剂对苯转化率和环己烯选择性的提升幅度仍然有限,且催化剂催化活性不高,极大限制了工业化生产。

发明内容

本发明的目的在于克服现有苯加氢制备环己烯所用催化剂对苯转化率和环己烯选择性的提升幅度有限,且催化剂催化活性不高,使用量大、再生困难的缺陷,进而提供了一种钌基加氢催化剂、钌基加氢催化剂水溶液及制备方法和应用。

为达到上述目的,本发明采用如下技术方案:

一种钌基加氢催化剂,包括活性组分、第一助剂和第二助剂,所述活性组分为钌,所述第一助剂为锌,第二助剂为铂和/或铱,以质量百分比计,所述第一助剂占催化剂的5%-15%,所述第二助剂占催化剂的0.01%-0.03%。

优选的,以质量百分比计,所述活性组分占催化剂的84%-94%。

优选的,所述第二助剂为铂和铱,所述铂和铱的质量比为1:(0.8-1.2)。

本发明还提供一种钌基加氢催化剂水溶液,所述钌基加氢催化剂水溶液中的催化剂为上述所述的催化剂,所述钌基加氢催化剂水溶液中的催化剂的质量含量不大于10%。

本发明还提供一种上述所述的钌基加氢催化剂水溶液的制备方法,包括如下步骤:

1)将钌盐、锌盐、铂盐和/或铱盐加入到水中,配制得到金属盐溶液;

2)向金属盐溶液中加入碱液,控制混合溶液pH值为10以上,搅拌以进行沉淀反应;

3)沉淀反应结束后将反应液与氢气接触以进行还原反应;

4)还原反应结束后,将反应液降温、洗涤,得到钌基加氢催化剂水溶液。

优选的,所述金属盐溶液中金属钌的质量分数为1%-5%,金属锌的质量分数为0.4%-0.7%,金属铂和/或金属铱的质量分数为0.001%-0.003%。

优选的,所述钌盐为氯化钌,所述锌盐为硫酸锌,所述铂盐为氯化铂,所述铱盐为氯化铱。

优选的,所述金属盐溶液与碱液的质量比为1:(0.6-1.2);

所述碱液为氢氧化钠水溶液,所述氢氧化钠水溶液中氢氧化钠的质量分数为10%-15%。

优选的,步骤2)中所述沉淀反应温度为20℃-30℃,所述沉淀反应时间为1h-2h;

步骤3)中所述还原反应温度为120℃-150℃,还原反应时间为8-12h,氢气压力为2MPa-5MPa。

优选的,步骤4)中将反应液降温至80℃以下,用水洗涤反应液至反应液的pH值为7-8。

本发明还提供一种上述所述的钌基加氢催化剂、所述的钌基加氢催化剂水溶液或所述的制备方法制备得到的钌基加氢催化剂水溶液在苯部分加氢制备环己烯中的应用。

本发明的有益效果:

1、本发明在苯加氢制备环己烯的过程中,所用钌基加氢催化剂,以金属钌作为活性组分,同时以金属锌作为第一助剂,金属铂和/或铱作为第二助剂,三者相互配合,可有效提高催化剂的催化活性,每克催化剂在1小时,可以转化高达180克苯,远远高于国内目前平均110克苯的水平,同时还实现了较高的苯转化率和环己烯选择性,在保持环己烯高选择性的前提下,大幅提高了苯的转化率。

此外,本发明的钌基加氢催化剂使用寿命长,抗中毒能力较强,与非晶态催化剂相比,该催化剂沉降性能好,洗涤简单,对设备腐蚀性小,同时避免了催化剂的过量流失。同时,本发明催化剂的抗工艺条件波动能力强,在工艺条件发生大的变化时,能在短时间恢复至正常状态,有利于维持生产的稳定性。与载体型催化剂相比该催化剂再生步骤简单,易于实现工业化。

2、本发明提供的钌基加氢催化剂,进一步的,所述第二助剂为铂和铱,所述铂和铱的质量比为1:(0.8-1.2)。本发明以特定配比的铂和铱作为第二助剂,同时配合特定的活性组分和第一助剂,可进一步提高催化剂的催化活性,同时保持较高的苯转化率和环己烯选择性。

3、本发明提供的钌基加氢催化剂水溶液的制备方法,制备得到的多元钌基催化剂颗粒尺寸分布均匀,使用寿命长,抗中毒能力较强,在脱硫催化剂短期失活的情况下,仍能维持生产的正常进行,与非晶态催化剂相比,该催化剂沉降性能好,洗涤简单,对设备腐蚀性小,同时避免了催化剂的过量流失,同时催化剂的抗工艺条件波动能力强,在工艺条件发生大的变时,能在短时间恢复至正常状态,有利于维持生产的稳定性,与载体型催化剂相比该催化剂再生步骤简单,易于实现工业化。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

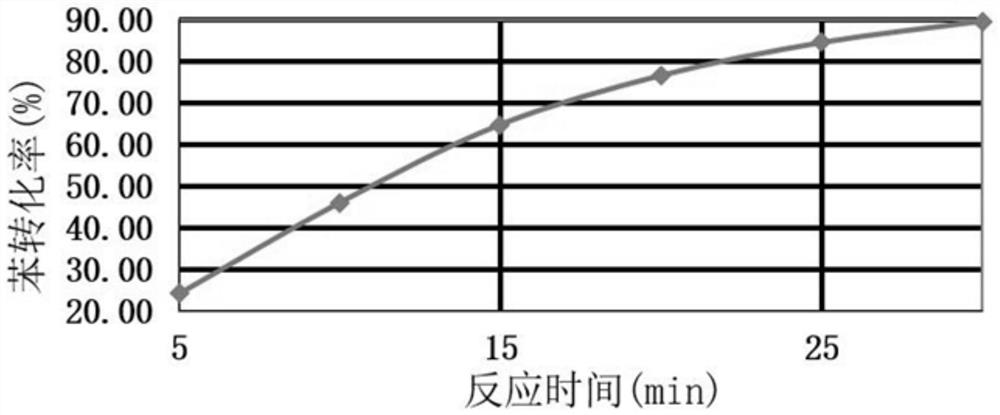

图1为本发明实施例1的催化剂活性评价结果图中的苯转化率随时间的变化图;

图2为本发明实施例1的催化剂活性评价结果图中的环己烯选择率-苯转化率变化图;

图3为本发明实施例2的催化剂活性评价结果图中的苯转化率随时间的变化图;

图4为本发明实施例2的催化剂活性评价结果图中的环己烯选择率-苯转化率变化图;

图5为本发明实施例3的催化剂活性评价结果图中的苯转化率随时间的变化图;

图6为本发明实施例3的催化剂活性评价结果图中的环己烯选择率-苯转化率变化图;

图7为本发明实施例4的催化剂活性评价结果图中的苯转化率随时间的变化图;

图8为本发明实施例4的催化剂活性评价结果图中的环己烯选择率-苯转化率变化图;

图9为本发明实施例5的催化剂活性评价结果图中的苯转化率随时间的变化图;

图10为本发明实施例5的催化剂活性评价结果图中的环己烯选择率-苯转化率变化图;

图11为本发明对比例1的催化剂活性评价结果图中的苯转化率随时间的变化图;

图12为本发明对比例1的催化剂活性评价结果图中的环己烯选择率-苯转化率变化图。

具体实施方式

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

实施例1

本实施例提供一种钌基加氢催化剂水溶液,包括,活性组分钌4.5g,第一助剂锌0.43g,第二助剂铂0.001g;

上述钌基加氢催化剂水溶液的制备方法,包括如下步骤:

1)在室温下将氯化钌、硫酸锌和氯化铂加入到水中,配制得到金属盐溶液,所述金属盐溶液中金属钌的质量分数为4.5%,金属锌的质量分数为0.43%,金属铂的质量分数为0.001%;

2)将100g上述金属盐溶液加入到反应釜中,然后向金属盐溶液中加入100g氢氧化钠水溶液(氢氧化钠水溶液中氢氧化钠的质量分数为10%),控制混合溶液pH值为11,搅拌以进行沉淀反应,所述沉淀反应温度为25℃,所述沉淀反应时间为1h;

3)沉淀反应结束后向反应釜中通入氢气以使反应液与氢气接触以进行还原反应,所述还原反应温度为145℃,还原反应时间为10h,氢气压力为3.5MPa;

4)还原反应结束后,将反应液降温至75℃,然后将降温后的反应液从反应釜中排出,随后对该反应液用高纯水进行洗涤直至反应液的pH值为7.1,得到所述钌基加氢催化剂水溶液,所述钌基加氢催化剂水溶液中催化剂的质量含量为8%。

对上述实施例制备的钌基加氢催化剂的催化性能进行评价,评价方法如下所示:

1、苯转化率和环己烯选择率:

首先,称量并计算出5克钌基加氢催化剂水溶液中催化剂的质量,然后与50克硫酸锌、10克氧化锆、280毫升水一起放入高压釜中,在1000转/分钟转速,5.0MPa氢气压力下,145℃下处理22小时后,搅拌转速调高到1600转/分钟,通过高压罐加入140毫升无噻吩苯,开始计时采样,用气相色谱分析油相组分,计算苯转化率和环己烯选择率。

2、根据时间与苯转化率、环己烯选择率的关系作出苯转化率和环己烯选择率的数据曲线,读取不同苯转化率处的环己烯选择率。

3、γ的求取方法(触媒活性):γ值根据下列计算式中求出。

上式中:

γ:催化剂活性,苯转化量/g;

V:苯装入量,140mL;

ρ:苯密度,0.88g/mL;

ω:苯转化率,%;

t:达到转化率的反应时间;

DH:5克钌基加氢催化剂水溶液中催化剂的质量/g。

催化剂活性评价结果如图1、图2和表1所示。

表1实施例1催化剂活性评价结果

实施例2

本实施例提供一种钌基加氢催化剂水溶液,包括,活性组分钌3.8g,第一助剂锌0.48g,第二助剂铂0.001g;

上述钌基加氢催化剂水溶液的制备方法,包括如下步骤:

1)在室温下将8.62g氯化钌、1.185g硫酸锌和0.0017g氯化铂加入到90.19g水中,配制得到金属盐溶液,所述金属盐溶液中金属钌的质量分数为3.8%,金属锌的质量分数为0.48%,金属铂的质量分数为0.001%;

2)将上述金属盐溶液加入到反应釜中,然后向金属盐溶液中加入85g氢氧化钠水溶液(氢氧化钠水溶液中氢氧化钠的质量分数为12%),控制混合溶液pH值为11,搅拌以进行沉淀反应,所述沉淀反应温度为30℃,所述沉淀反应时间为1.2h;

3)沉淀反应结束后向反应釜中通入氢气以使反应液与氢气接触以进行还原反应,所述还原反应温度为135℃,还原反应时间为11h,氢气压力为4.5MPa;

4)还原反应结束后,将反应液降温至75℃,然后将降温后的反应液从反应釜中排出,随后对该反应液用高纯水进行洗涤直至反应液的pH值为7.2,得到所述钌基加氢催化剂水溶液,所述钌基加氢催化剂水溶液中催化剂的质量含量为8%。

对上述实施例制备的钌基加氢催化剂的催化性能进行评价,评价方法同实施例1的评价方法,催化剂活性评价结果如图3、图4和表2所示。

表2实施例2催化剂活性评价结果

实施例3

本实施例提供一种钌基加氢催化剂水溶液,包括,活性组分钌4.2g,第一助剂锌0.4g,第二助剂铂0.0014g;

上述钌基加氢催化剂水溶液的制备方法,包括如下步骤:

1)在室温下将氯化钌、硫酸锌和氯化铂加入到水中,配制得到金属盐溶液,所述金属盐溶液中金属钌的质量分数为4.2%,金属锌的质量分数为0.4%,金属铂的质量分数为0.0014%;

2)将100g上述金属盐溶液加入到反应釜中,然后向金属盐溶液中加入100g氢氧化钠水溶液(氢氧化钠水溶液中氢氧化钠的质量分数为10%),控制混合溶液pH值为10,搅拌以进行沉淀反应,所述沉淀反应温度为25℃,所述沉淀反应时间为1h;

3)沉淀反应结束后向反应釜中通入氢气以使反应液与氢气接触以进行还原反应,所述还原反应温度为140℃,还原反应时间为10h,氢气压力为4MPa;

4)还原反应结束后,将反应液降温至75℃,然后将降温后的反应液从反应釜中排出,随后对该反应液用高纯水进行洗涤直至反应液的pH值为7.1,得到所述钌基加氢催化剂水溶液,所述钌基加氢催化剂水溶液中催化剂的质量含量为8%。

对上述实施例制备的钌基加氢催化剂的催化性能进行评价,评价方法同实施例1的评价方法,催化剂活性评价结果如图5、图6和表3所示。

表3实施例3催化剂活性评价结果

实施例4

本实施例提供一种钌基加氢催化剂水溶液,包括,活性组分钌4.5g,第一助剂锌0.43g,第二助剂金属铱0.001g;

上述钌基加氢催化剂水溶液的制备方法,包括如下步骤:

1)在室温下将氯化钌、硫酸锌和氯化铱加入到水中,配制得到金属盐溶液,所述金属盐溶液中金属钌的质量分数为4.5%,金属锌的质量分数为0.43%,金属铱的质量分数为0.001%;

2)将100g上述金属盐溶液加入到反应釜中,然后向金属盐溶液中加入100g氢氧化钠水溶液(氢氧化钠水溶液中氢氧化钠的质量分数为10%),控制混合溶液pH值为11,搅拌以进行沉淀反应,所述沉淀反应温度为25℃,所述沉淀反应时间为1h;

3)沉淀反应结束后向反应釜中通入氢气以使反应液与氢气接触以进行还原反应,所述还原反应温度为145℃,还原反应时间为10h,氢气压力为3.5MPa;

4)还原反应结束后,将反应液降温至75℃,然后将降温后的反应液从反应釜中排出,随后对该反应液用高纯水进行洗涤直至反应液的pH值为7.1,得到所述钌基加氢催化剂水溶液,所述钌基加氢催化剂水溶液中催化剂的质量含量为8%。

对上述实施例制备的钌基加氢催化剂的催化性能进行评价,评价方法同实施例1的评价方法,催化剂活性评价结果如图7、图8和表4所示。

表4实施例4催化剂活性评价结果

实施例5

本实施例提供一种钌基加氢催化剂水溶液,包括,活性组分钌4.5g,第一助剂锌0.43g,第二助剂0.0005金属铱和0.0005g金属铂;

上述钌基加氢催化剂水溶液的制备方法,包括如下步骤:

1)在室温下将氯化钌、硫酸锌、氯化铂和氯化铱加入到水中,配制得到金属盐溶液,所述金属盐溶液中金属钌的质量分数为4.5%,金属锌的质量分数为0.43%,金属铱的质量分数为0.0005%,金属铂的质量分数为0.0005%;

2)将100g上述金属盐溶液加入到反应釜中,然后向金属盐溶液中加入100g氢氧化钠水溶液(氢氧化钠水溶液中氢氧化钠的质量分数为10%),控制混合溶液pH值为11,搅拌以进行沉淀反应,所述沉淀反应温度为25℃,所述沉淀反应时间为1h;

3)沉淀反应结束后向反应釜中通入氢气以使反应液与氢气接触以进行还原反应,所述还原反应温度为145℃,还原反应时间为10h,氢气压力为3.5MPa;

4)还原反应结束后,将反应液降温至75℃,然后将降温后的反应液从反应釜中排出,随后对该反应液用高纯水进行洗涤直至反应液的pH值为7.1,得到所述钌基加氢催化剂水溶液,所述钌基加氢催化剂水溶液中催化剂的质量含量为8%。

对上述实施例制备的钌基加氢催化剂的催化性能进行评价,评价方法同实施例1的评价方法,催化剂活性评价结果如图9、图10和表5所示。

表5实施例5催化剂活性评价结果

对比例1

本对比例提供一种钌基加氢催化剂水溶液,包括,活性组分钌4.5g,第一助剂锌0.43g;

上述钌基加氢催化剂水溶液的制备方法,包括如下步骤:

1)在室温下将氯化钌、硫酸锌加入到水中,配制得到金属盐溶液,所述金属盐溶液中金属钌的质量分数为4.5%,金属锌的质量分数为0.43%;

2)将100g上述金属盐溶液加入到反应釜中,然后向金属盐溶液中加入100g氢氧化钠水溶液(氢氧化钠水溶液中氢氧化钠的质量分数为10%),控制混合溶液pH值为11,搅拌以进行沉淀反应,所述沉淀反应温度为25℃,所述沉淀反应时间为1h;

3)沉淀反应结束后向反应釜中通入氢气以使反应液与氢气接触以进行还原反应,所述还原反应温度为145℃,还原反应时间为10h,氢气压力为3.5MPa;

4)还原反应结束后,将反应液降温至75℃,然后将降温后的反应液从反应釜中排出,随后对该反应液用高纯水进行洗涤直至反应液的pH值为7.1,得到所述钌基加氢催化剂水溶液,所述钌基加氢催化剂水溶液中催化剂的质量含量为8%。

对上述对比例制备的钌基加氢催化剂的催化性能进行评价,评价方法同实施例1的评价方法,催化剂活性评价结果表6和图11、图12所示。

表6对比例1催化剂活性评价结果

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 钌基加氢催化剂、钌基加氢催化剂水溶液及制备方法和应用

- 负载型钌基加氢催化剂的制备和在含醛基化合物催化加氢反应中的应用