薄壁不锈钢硬管总成拔孔工艺

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及管件拔孔工艺技术领域,特别是薄壁不锈钢硬管总成拔孔工艺。

背景技术

近年来,国内薄壁不锈钢硬管生产厂家全部使用壁薄三通加薄壁硬管进行氩弧焊焊接,焊接后由于焊缝较多会增加泄露的风险,同时由于焊接热变形同时也会造成尺寸公差的偏大。针对于类似情况我司通过调研与研究,开发了一项专门解决硬管总成拔孔工艺及所需设备。经过开发验证,不仅可以保证硬管的尺寸公差同时也解决了焊缝较多带来的泄露风险。

发明内容

本发明需要解决的技术问题是为提供一直能够保证尺寸公差也解决焊缝较多带来风险的薄壁不锈钢硬管总成拔孔工艺。

1、为解决上述的技术问题,本发明提供了薄壁不锈钢硬管总成拔孔工艺,,包括以下步骤:

步骤一、下料,首先把长硬管通过全自动切管机切成等量小段;

步骤二、倒角,把切割好的倒角机通过内外径倒角机进行倒角;

步骤三、冲孔,通过冲孔机在开一椭圆孔;

步骤四、拔孔,通过拔孔机把拔孔的边沿向外翻起形成翻边并使其吐出金属管的外壁,拔孔加工完成,加工完成后的拔孔是一平口圆形;

步骤五、整形,通过压力整形机把硬管弯折到90度形成弯头;

步骤六、平端面,通过单工位平口机对管口端面进行修平;

步骤七、焊接、通过分水器焊机把第二弯头和第二标准杯口焊接在第三钢管上。

进一步的,通过所述全自动切管机把长条钢管切割成若干644mm长。

进一步的,所述第三钢管左端126.2mm的位置进行冲孔工艺。

进一步的,通过所述拔孔机拔孔出内径为50.8mm第二标准杯口。

进一步的,所述第二弯头和第三钢管焊接连接,所述第二钢管和第二标准杯口固定连接。

进一步的,所述第二弯头下侧焊接有线切割杯口。

更进一步的,薄壁不锈钢硬管总成总长为815.8mm,总高为160.5mm。

采用上述结构后与现有技术相比较,本发明能够保证尺寸公差也解决焊缝较多带来风险。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

图1为拔孔前的结构示意图。

图2为拔孔后的结构示意图。

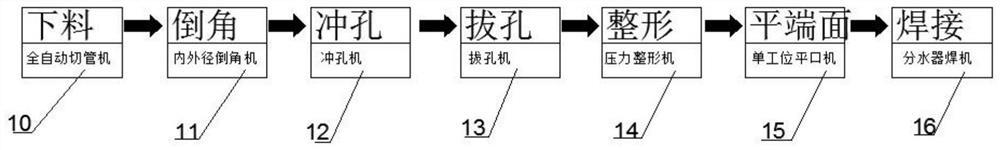

图3为薄壁不锈钢硬管总成拔孔工艺的工艺流程图。

图中:1为线切割杯口、2为第一弯头、3为第一钢管、4为焊接三通、5为标准杯口、6为第二钢管、7为第二弯头、8为第二标准杯口、9为第三钢管、10为全自动切管机、11为内外径倒角机、12为冲孔机、13为拔孔机、14为压力整形机、15为单工位平口机、16为分水器焊机。

具体实施方式

如图1和2所示,本发明一种塔机回转角度控制装置,通过所述全自动切管机10把长条钢管切割成若干644mm长,所述第二钢管9左端126.2mm的位置进行冲孔工艺,通过所述拔孔机13拔孔出内径为50.8mm第二标准杯口8,所述第二弯头7和第二钢管9焊接连接,所述第二钢管9和第二标准杯口8固定连接,所述第二弯头7下侧焊接有线切割杯口1,薄壁不锈钢硬管总成总长为815.8mm,总高为160.5mm。

如图3所示包括以下步骤:

步骤一、下料,首先把长硬管通过全自动切管机10切成等量小段;

步骤二、倒角,把切割好的倒角机通过内外径倒角机11进行倒角;

步骤三、冲孔,通过冲孔机12在开一椭圆孔;

步骤四、拔孔,通过拔孔机13把拔孔的边沿向外翻起形成翻边并使其吐出金属管的外壁,拔孔加工完成,加工完成后的拔孔是一平口圆形;

步骤五、整形,通过压力整形机14把硬管弯折到90度形成弯头;

步骤六、平端面,通过单工位平口机15对管口端面进行修平;

步骤七、焊接、通过分水器焊机16把第二弯头7和第二标准杯口8焊接在第二钢管9上。

原理:通过对硬管的拔孔来实现在一根薄壁不锈钢硬管总成上进行焊接从而降低了焊缝带来的泄露风险,减少了焊接尺寸热变形量,提高了硬管总成生产加工的效率,适于生产企业大规模推广应用。

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式作出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权。

- 薄壁不锈钢硬管总成拔孔工艺

- 一种高精度仪器用不锈钢硬态管的加工工艺