自混合循环式通风发酵罐

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及发酵罐技术领域,特别是涉及一种自混合循环式通风发酵罐。

背景技术

国内抗生素、维生素、氨基酸、有机酸等发酵行业几乎全部采用通用式通风搅拌反应釜技术进行工业化产品生产,从1958年华北制药投产青霉素工业化生产,至今六十多年,在发酵装备上未见大的突破,一直存在发酵过程工程条件差、能源浪费大、能耗高、通风氧利用率低的现状;

在通风好氧发酵行业,能耗(空气供氧、蒸汽消毒、搅拌电耗、循环水冷却)占产品总成本的20%~30%,其中发酵用的搅拌又占总能耗的20%~50%,由此可知发酵过程中搅拌装置占了总能耗的很大比重。

因此,市场上急需一种新型发酵罐,用于解决上述问题。

发明内容

本发明的目的是提供一种自混合循环式通风发酵罐,用于解决上述现有技术中存在的技术问题,通过循环式结构实现发酵液的自混合,无需搅拌装置,大大降低了能耗。

为实现上述目的,本发明提供了如下方案:

本发明公开了一种自混合循环式通风发酵罐,包括罐体,所述罐体内设有冷却蛇管,所述罐体内固定有循环筒,所述循环筒的上下两端开口,所述罐体的底部固定有若干个内径不同的环形分布管,所述循环筒位于所述环形分布管的内圈,若干个所述环形分布管均与空气主管的出气口相连通,所述空气主管的进气口穿过所述罐体的侧壁,所述空气主管的进气口连接有气源,每个所述环形分布管上设有若干个三相混合器。

优选地,所述三相混合器的喷出口竖直朝上。

优选地,所述环形分布管的数量为2-3个。

优选地,所述环形分布管与空气支管的第一端相连通,所述空气支管的第二端与所述空气主管相连通。

优选地,所述循环筒的下端固定于若干个第一支撑的上端,所述第一支撑的下端固定于所述罐体的底部。

优选地,所述第一支撑为T型钢结构,所述第一支撑的一面上设有一个凹槽,所述循环筒的下端插入所述凹槽处。

优选地,所述环形分布管固定于若干个第二支撑上,所述第二支撑的一端固定所述罐体的内壁上。

优选地,所述第二支撑为T型钢结构,所述第二支撑的一面上设有若干个固定环,所述环形分布管穿过所述固定环。

本发明相对于现有技术取得了以下技术效果:

本发明采用较小尺寸的循环筒,能够充分适应各种形式发酵罐结构特征,由筒外向筒内定向循环,既能满足气液固三相循环混合的需求,又能满足下罐作业的需求。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

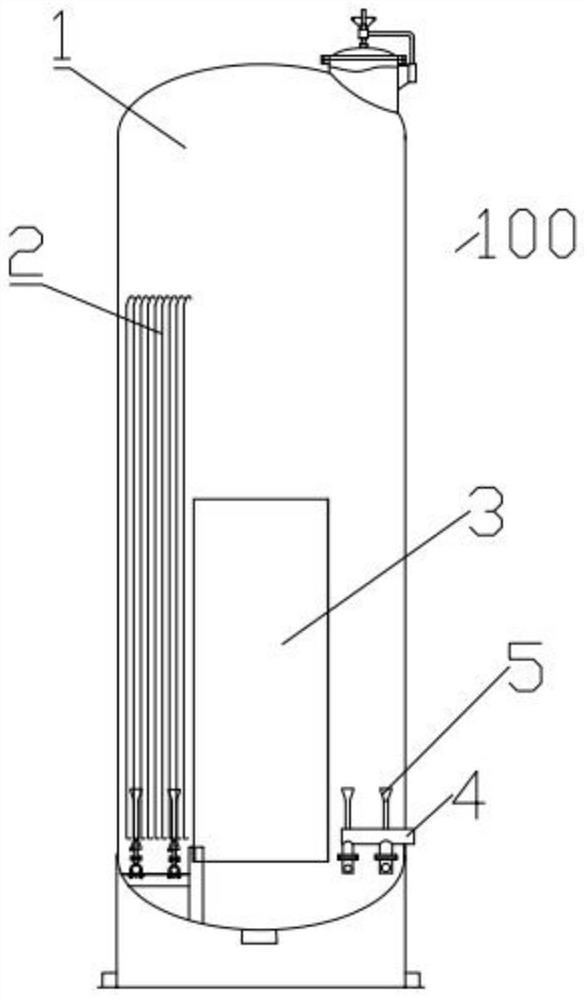

图1为本实施例自混合循环式通风发酵罐的结构示意图;

图2为本实施例中罐体内底部的局部图;

图3为本实施例中罐体内的俯视图;

图4为本实施例中第一支撑的结构图;

图5为本实施例中第二支撑的结构图;

图中:1-罐体;2-冷却蛇管;3-循环筒;4-空气主管;5-三相混合器;6-环形分布管;7-空气支管;8-第一支撑;9-第二支撑;100-自混合循环式通风发酵罐。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种自混合循环式通风发酵罐,用于解决上述现有技术中存在的技术问题,通过循环式结构实现发酵液的自混合,无需搅拌装置,大大降低了能耗,并且发酵工程条件优于通用搅拌通风发酵罐。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1-5所示,本实施例提供了一种自混合循环式通风发酵罐100,包括罐体1,罐体1内设有冷却蛇管2,冷却蛇管2设置有多组,沿发酵罐体1内壁上下盘制多圈,固定在罐体1内部,冷却蛇管2的冷水进口和冷水出口均贯穿罐体1的侧壁,冷却蛇管2内通入有循环冷却水,以带走生物反应过程的发酵热量。罐体1内固定有循环筒3,采用装置较小尺寸的循环筒3,这样做的目的是形成较大的筒外内流通比,筒外内流通比为:(罐体1的截面积-循环筒3的截面积)/循环筒3的截面积,具体比值为(3-4)/1。为循环筒3的上下两端开口。罐体1的底部固定有若干个内径不同的环形分布管6,多个环形分布管6于循环筒3外分布,循环筒3位于环形分布管6的内圈,若干个环形分布管6均与空气主管4的出气口相连通。空气主管4的进气口穿过罐体1的侧壁,空气主管4的进气口连接有气源,每个环形分布管6上设有若干个三相混合器5,三相混合器5的结构与现有的三相混合器5结构相同,根据不同的罐体1尺寸适当的调整三相混合器5的大小。

使用时,向空气主管4内通入空气,压力条件下分配进入循环筒3外侧的环形分布管6内,压力空气在环形分布管6均压体系中,均衡分配到多支专用三相混合器5,压力空气从空气喷口处实现静压能转变动能,根据伯努利方程原理,在高速气体流的引吸作用下,液固进入三相混合器5的混合管内,气液固在三相混合器5中充分剪切混合成均匀体,在循环筒3外部向上移动;在流体连续性特征下,内外密度差的主动推动力和空气动能的被动推动力下,混合液沿循环筒3外,向上移动至罐体1内的顶部,并快速折流进入循环筒3内部加速反向运动,使循环筒3内部发酵液携带气固快速反向运动,较大的外内通流比,循环筒3内部反向高速携带大量气泡及固体形成完整的循环;循环筒3内高速混合液反向冲动量,推动罐底滞留发酵液向循环筒3外部运动,并随外部气泡向上的携带作用,汇合至总体循环中。这样全罐实现定向、无滞留区、超高气含率、高速循环混合的“三传一反”发酵工程条件,充分满足发酵罐的各种产品通风发酵条件。

本实施例中,三相混合器5的喷出口朝上,即向上为正向运动。本领域技术人员还可以根据实际需要将三相混合器5的喷出口设置朝下,工作原理与上述原理相同,只是方向相反。

对于环形分布管6的具体数量,本实施例中,环形分布管6的数量为2-3个,每个环形分布管6上设有多个三相混合器5,扩充了罐体1满足多种发酵产品的适应性范围,气液固混合体沿循环筒3外部向上扩散运动,循环筒3外部的高传质区域,气液比表面积最大化,实现超高的体积氧传递系数,充分满足菌体自身庞大的比表面积对环境因子和养分的需求。

对于环形分布管6与空气主管4的连接关系,本实施例中,环形分布管6与空气支管7的第一端相连通,空气支管7的第二端与空气主管4相连通。空气支管7个数与环形分布管6个数相同,一个环形分布管6上连接有一个空气支管7。

为了实现循环筒3的固定,本实施例中,循环筒3的下端固定于若干个第一支撑8的上端,第一支撑8的下端固定于罐体1的底部,第一支撑8为四个或五个即可。

对于第一支撑8的具体结构,本实施例中,第一支撑8为T型钢结构,第一支撑8的一面上设有一个凹槽,循环筒3的下端插入凹槽处。

为了实现环形分布管6的固定,环形分布管6固定于若干个第二支撑9上,多个第二支撑9在环形分布管6上均匀分布,一个第二支撑9能够同时支撑多个环形分布管6,第二支撑9的一端固定于罐体1的内壁上。进一步的,环形分布管6应倾斜分布,环形分布管6上设有多个出料孔,方便环形分布管6内的物料倒出。

对于第二支撑9的具体结构,本实施例中,第二支撑9为T型钢结构,第二支撑9的一面上设有若干个固定环,每个第二支撑9的固定环数量与环形分布管6的数量相同,一个环形分布管6穿过一个第二支撑9上的一个固定环。

在循环筒3内外密度差、空气动能推动力、流体连续性特性等作用下,形成循环筒3外上、内下的循环流,较大的外内通流比结构,使得循环筒3内部下降流速足够大,拉动一定份额的高气含率液固体向下运行,高速流下冲动量,推动发酵罐底部滞留发酵液涌向筒外并伴随气泡上升的提携作用,进入外部高传质区,保障了全罐无死角,无滞留区。

根据各产品生产菌的特征,实现可变剪切应力,可变氧传递速率,充分满足了各菌属的周期变化特征。

本实施例实现了循环时间、环流液速、混合时间、气含率、体积氧传递系数、PecLet准数、气液固三相均匀度、溶氧速率等发酵工程特征参数均优于传统的通风机械搅拌发酵反应釜。

本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 自混合循环式通风发酵罐

- 一种大型的循环式通风发酵罐