一种氨基封端的可溶性聚芳醚酮及其制备方法和应用

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及高分子材料领域,具体涉及一种氨基封端的可溶性聚芳醚酮及其制备方法和应用。

背景技术

结晶性聚芳醚酮是一类亚苯基通过醚键和羰基连接而成的结晶性聚合物,包括聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)和聚醚酮醚酮酮(PEKEKK)等。这一类树脂通常具有优良的热稳定性、阻燃性能、机械性能、电绝缘性能和化学稳定性,由于这些优异的性能而被广泛应用于各个领域。在航空航天领域,以碳纤维和玻璃纤维为增强体的聚芳醚酮树脂基复合材料可以用于飞机和飞船的机舱和直升机尾翼等。

环氧树脂是一类热固性树脂,可与含有活泼氢的化合物开环反应并固化交联生成网状结构,通常与胺类固化剂配合使用。胺类固化剂包括多元胺类、聚酰胺类、酚醛胺类、酚醛酰胺类、脂环胺和芳香胺等。环氧树脂以其优异的力学性能、粘接性能和防腐性能而被广泛应用于涂料领域。

尽管结晶性聚芳醚酮类树脂具有优异的机械性能,但由于其优异的化学稳定性和较低的表面能导致环氧基涂料在其材料表面的附着力较差,难以喷涂或着色。因此,需要对聚芳醚酮类树脂进行表面改性从而提升其表面能,增强与环氧基涂料的相容性。

专利号CN 102875819 A公开了一种氨基封端的聚醚醚酮齐聚物的制备方法,以间苯二酚和4,4'-二氟二苯甲酮为单体在环丁砜溶剂中,加入碳酸盐作用,在220℃到260℃进行缩聚反应,再加入对羟基苯胺作为封端剂,制备出氨基封端的非结晶性聚醚醚酮齐聚物。而结晶性聚醚醚酮通常由4,4'-二氟二苯甲酮与对苯二酚在二苯砜溶剂中,在碱金属盐作用下在250℃-320℃进行缩聚反应制得。该法制备出的为非结晶性氨基封端聚醚醚酮齐聚物,是选用间苯二酚代替对苯二酚作为聚合单体,导致其主链的规整性变差,而无法结晶。综上,该法所制备的氨基封端的聚醚醚酮齐聚物是非结晶性氨基封端的聚醚醚酮。

专利号CN 106349496 A公开了一种聚芳醚膜表面改性的方法。它是将聚芳醚膜浸渍在含羟基聚合物和去质子剂的改性液中,实现了含羟基聚合物在膜表面的共价固定。该方法通过在膜表面引入大量羟基提高了聚芳醚膜的亲水性,提高了膜的抗污染性。该方法操作简单,易实行,但羟基与环氧基涂料的反应活性远远小于氨基,无法用该法来提升环氧树脂基涂料与聚芳醚酮树脂或其复合材料的附着力。

因此,合成一种氨基封端的结晶性聚芳醚酮,使得聚芳醚酮端基的氨基能与环氧树脂进行反应生成共价键从而提升环氧树脂基涂料与结晶性聚芳醚酮树脂的界面附着力,是本领域亟需解决的技术难题之一。

发明内容

为了解决上述技术问题,本发明提供了一种氨基封端的可溶性聚芳醚酮,它是由如下方法制备的:在氮气气氛下,依次加入溶剂、带水剂、成盐剂、亚胺化的双氟单体及双酚单体,升温至130-160℃回流2-6h,再通过蒸馏除去带水剂,升温至180-210℃反应2-5h后再降温至140-160℃,加入封端剂反应2-6h后,再经粉碎、洗涤并烘干后,获得氨基封端的可溶性聚芳醚酮;所述的亚胺化的双氟单体及双酚单体的摩尔比为1.0-1.5:1.1-2;所述的溶剂为环丁砜或二苯砜;所述的带水剂为甲苯或二甲苯;所述的成盐剂为K

所述的双酚单体为如下结构中的任意一种:

所述的封端剂为如下结构中的任意一种:

进一步地,所述的氨基封端的可溶性聚芳醚酮的结构如下:

其中10≤n≤100,其中R为

本发明还提供了一种氨基封端的可溶性聚芳醚酮在改善聚芳醚酮材料或聚芳醚酮复合材料与环氧基涂料相容性领域的应用,通过酸化与空气喷涂或者酸化与热压的方法将氨基封端的可溶性聚芳醚酮覆于聚芳醚酮材料或聚芳醚酮复合材料表面后,获得表面氨基封端的结晶性聚芳醚酮修饰后的聚芳醚酮材料或聚芳醚酮复合材料,再用压缩空气喷枪在修饰后的聚芳醚酮材料或聚芳醚酮复合材料上喷涂20-100μm厚度的环氧基涂料,在常温固化24-48h后获得表面涂覆环氧基涂料的聚芳醚酮材料或聚芳醚酮复合材料;所述的聚芳醚酮材料为聚醚醚酮、聚醚酮酮、聚醚醚酮酮或聚醚酮醚酮酮中的一种;所述的聚芳醚酮复合材料为碳纤维增强聚醚醚酮、碳纤维增强聚醚酮酮、碳纤维增强聚醚醚酮酮、碳纤维增强聚醚酮醚酮酮、玻璃纤维增强聚醚醚酮、玻璃纤维增强聚醚酮酮、玻璃纤维增强聚醚醚酮酮或玻璃纤维增强聚醚酮醚酮酮中的一种。

进一步地,所述的酸化与空气喷涂的方法为:将氨基封端的可溶性聚芳醚酮粉末溶解于有机溶剂获得聚芳醚酮溶液,通过压缩空气喷涂将聚芳醚酮溶液均匀喷涂至聚芳醚酮材料或聚芳醚酮复合材料表面后经烘干、在pH=0.1-1的酸溶液中回流24-48h后,再用乙醇和水洗涤并烘干后,获得表面氨基封端的结晶性聚芳醚酮修饰后的聚芳醚酮材料或聚芳醚酮复合材料;所述的有机溶剂为四氢呋喃、N-甲基吡咯烷酮、N,N’-二甲基甲酰胺或N,N’-二甲基乙酰胺中的一种;所述的氨基封端的可溶性聚芳醚酮在有机溶剂中的浓度为0.1-0.2g/mL;所述的酸溶液为盐酸、硫酸、甲磺酸、苯磺酸、三氟乙酸或三氟苯磺酸中的一种。

进一步地,所述的酸化与热压的方法为:将氨基封端的可溶性聚芳醚酮粉末溶解于有机溶剂获得聚芳醚酮溶液,再将获得的聚芳醚酮溶液通过流延法铺膜后置于pH=0.1-1的酸溶液中回流24-48h后,再经乙醇和水洗涤并烘干后获得含有氨基封端的结晶性聚芳醚酮薄膜,再经热压将含有氨基封端的结晶性聚芳醚酮薄膜覆于聚芳醚酮材料或聚芳醚酮复合材料表面后获得表面氨基封端的结晶性聚芳醚酮修饰后的聚芳醚酮材料或聚芳醚酮复合材料;所述的有机溶剂为四氢呋喃、N-甲基吡咯烷酮、N,N’-二甲基甲酰胺或N,N’-二甲基乙酰胺中的一种;所述的氨基封端的可溶性聚芳醚酮在有机溶剂中的浓度为0.1-0.2g/mL;所述的酸溶液为盐酸、硫酸、甲磺酸、苯磺酸、三氟乙酸或三氟苯磺酸中的一种;所述的热压温度为300-400℃,压强为3-10MPa。

进一步地,所述的酸化与热压的方法为:将氨基封端的可溶性聚芳醚酮溶解于有机溶剂获得聚芳醚酮溶液,再向聚芳醚酮溶液中加入pH=0.1-1的酸溶液中回流24-48h后,再经乙醇、水洗涤并烘干后获得氨基封端的结晶性聚芳醚酮粉末,再将结晶性聚芳醚酮粉末平整均匀铺叠于聚芳醚酮材料或聚芳醚酮复合材料板表面,通过热压得到表面氨基封端的结晶性聚芳醚酮修饰后的聚芳醚酮材料或聚芳醚酮复合材料;所述的有机溶剂为四氢呋喃、N-甲基吡咯烷酮、N,N’-二甲基甲酰胺或N,N’-二甲基乙酰胺中的一种;所述的氨基封端的可溶性聚芳醚酮在有机溶剂中的浓度为0.1-0.2g/mL;所述的酸溶液为盐酸、硫酸、甲磺酸、苯磺酸、三氟乙酸或三氟苯磺酸中的一种;所述的热压温度为300-400℃,压强为3-10MPa。

特点和优势

1.本发明研究开发一种对聚芳醚酮类树脂表面进行化学改性以提升其与环氧树脂基涂料相容性的方法。该方法的实行对象包含且不限于聚合物粉料和膜,实行方式包含且不限于将树脂溶解于溶剂后喷涂、对树脂粉料热压以及对膜热压等处理方法。该方法实行对象不受材料形态的限制,实行方式多样化,填补了该领域在工业化生产中的空白;

2.本发明开发了多种制备结晶性聚芳醚酮表面改性剂的方法,在不改变聚芳醚酮树脂表面形态的情况下,通过喷涂或热压的方式将表面改性剂引入到树脂表面。该方法操作简单,易于实施,并且可实现工业生产中对大型器件的局部修饰;

3.本发明开发的含氨基结构的结晶性聚芳醚酮改性剂具有非常好的热稳定性并且与环氧树脂可直接进行固化反应,由于改性剂含有与结晶性聚芳醚酮相似的主链结构,因此与结晶性聚芳醚酮具有较好的亲和力;

4.本发明开发的含氨基的结晶性聚芳醚酮,由于氨基的活泼性,修饰后的聚芳醚酮类表面改性剂可与环氧基涂料直接进行固化交联,且固化反应条件温和,可在常温无催化剂的条件下进行固化,固化环境友好,降低了设备运行的成本。

附图说明

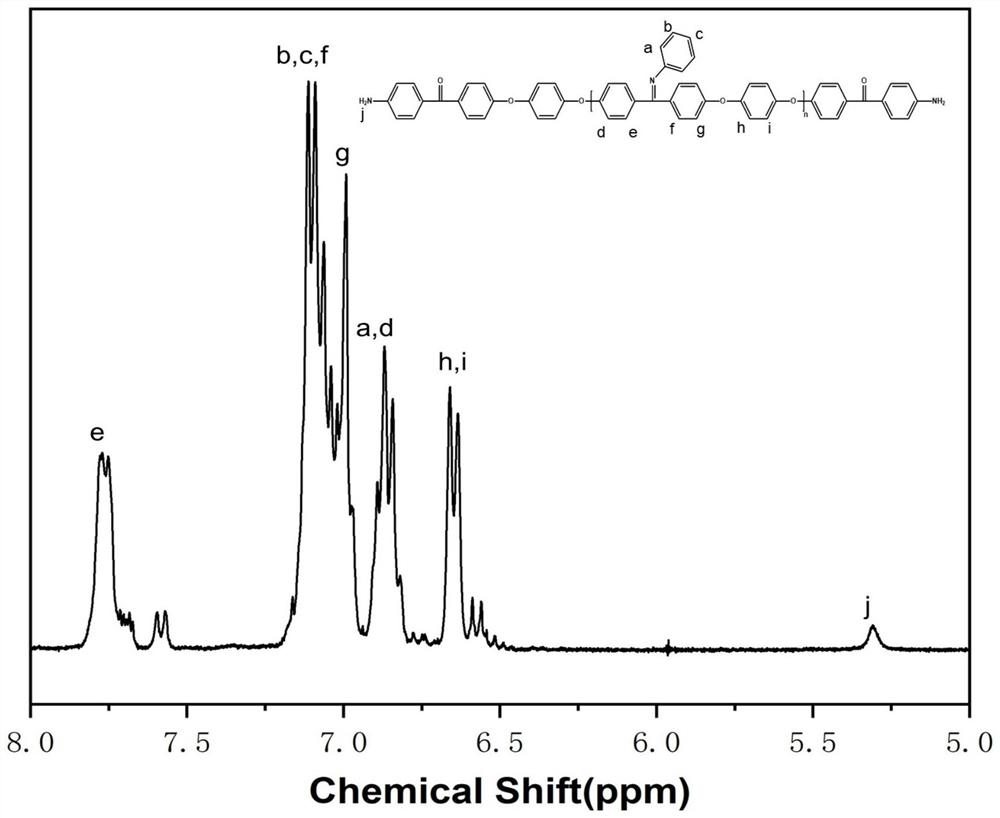

图1为实施例1中聚合物1的核磁共振氢谱图;

图2为实施例1中聚合物2的差示扫描量热曲线。

具体实施方式

实施例1-12采用的双氟单体1-3的结构如下所示:

实施例1-12采用的双酚单体1-2的结构如下所示:

实施例1-12采用的封端剂1-2的结构如下所示:

实施例1-14制备成的聚合物1-24的结构如下所示:

实施例1:

(1)在氮气气氛保护下,向聚合反应体系中依次加入403g环丁砜(固含量10wt%)、160mL甲苯、15.9g(150mmol)碳酸钠、29.33g(100mmol)双氟单体1及11.01g(100mmol)双酚单体1,升温至140℃,共沸除水、回流2h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应2h进行聚合,聚合结束后,降温至140℃加入1.08g(5mmol)封端剂1反应2h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到36.25g聚合物1,再将聚合物1溶于300mL四氢呋喃中,待聚合物1全部溶解后向溶液中加入200mL pH=0.1的盐酸溶液,回流24h后,再用乙醇、水洗涤并烘干后获得氨基封端的结晶性聚芳醚酮聚合物2粉末27.45g。

(2)将步骤(1)制备的结晶性聚芳醚酮聚合物2粉末5.00g平整均匀铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过模压法热压得到表面的结晶性聚芳醚酮聚合物2修饰的结晶性聚芳醚酮材料A,热压温度为350℃,压强为6MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料A表面用压缩空气喷枪喷涂

从附图2可以看出:本实施例的聚合物2具有结晶峰,其中熔融结晶峰在330℃,由此可以说明氨基封端的结晶性聚芳醚酮聚合物2具有较好的热稳定性。

实施例2:

(1)在氮气气氛保护下,向聚合反应体系中依次加入588g环丁砜(固含量10wt%)、233mL甲苯、21.8g(150mmol)碳酸钾、47.25g(100mmol)双氟单体2及13.21g(120mmol)双酚单体1,升温至140℃,共沸除水、回流2h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应3h进行聚合,聚合结束后,降温至140℃加入2.26g(10mmol)封端剂1反应4h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到52.18g聚合物3,再将聚合物3溶于400mL四氢呋喃中,待聚合物3全部溶解后向溶液中加入200mL pH=0.1的盐酸溶液,回流24h后,再用乙醇、水洗涤并烘干后获得氨基封端的结晶性聚芳醚酮聚合物4粉末41.88g。

(2)将步骤(1)制备的结晶性聚芳醚酮聚合物4粉末5.00g平整均匀铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过模压法热压得到结晶性聚芳醚酮聚合物4修饰的结晶性聚芳醚酮材料B,热压温度为350℃,压强为6MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料B表面用压缩空气喷枪喷涂

实施例3:

(1)在氮气气氛保护下,向聚合反应体系中依次加入670g环丁砜(固含量10wt%)、233mL甲苯、16.6g(157mmol)碳酸钠、2.68g(8mmol)碳酸铯、54.86g(100mmol)双氟单体3及11.01g(100mmol)双酚单体1,升温至140℃,共沸除水、回流4h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应3h进行聚合,聚合结束后,降温至140℃加入4.73g(22mmol)封端剂1反应4h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到61.13g聚合物5,将1.5g聚合物5溶于15mL四氢呋喃中,流延法铺膜后水解,加入10mL pH=0.1的盐酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物6薄膜,膜的厚度为55μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物6薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物6薄膜修饰的结晶性聚芳醚酮材料C,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料C表面用压缩空气喷枪喷涂

实施例4:

(1)在氮气气氛保护下,向聚合反应体系中依次加入520g环丁砜(固含量10wt%)、206mL甲苯、19.1g(180mmol)碳酸钠、29.33g(100mmol)双氟单体1及22.34g(120mmol)双酚单体2,升温至140℃,共沸除水、回流4h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应3h进行聚合,聚合结束后,降温至160℃加入5.17g(24mmol)封端剂1反应4h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到46.32g聚合物7,将2.0g聚合物7溶于15mL N-甲基-2-吡咯烷酮中,流延法铺膜后水解,加入10mL pH=0.1的硫酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物8薄膜,膜的厚度为62μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物8薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物8薄膜修饰的结晶性聚芳醚酮材料D,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料D表面用压缩空气喷枪喷涂

实施例5:

(1)在氮气气氛保护下,向聚合反应体系中依次加入715g环丁砜(固含量10wt%)、284mL甲苯、27.0g(195mmol)碳酸钾、47.25g(100mmol)双氟单体2及24.21g(130mmol)双酚单体2,升温至140℃,共沸除水、回流6h,通过蒸馏除去反应体系中的甲苯,升温至180-210℃反应5h,降温至160℃加入5.60g(26mmol)封端剂1反应4h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到64.36g聚合物9,将2.5g聚合物9溶于15mL N,N’-二甲基甲酰胺中,流延法铺膜后水解,加入10mL pH=0.1的盐酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物10薄膜,膜的厚度为83μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物10薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物10薄膜修饰的结晶性聚芳醚酮材料E,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料E表面用压缩空气喷枪喷涂

对比例1:

(1)在氮气气氛保护下,向聚合反应体系中依次加入715g环丁砜(固含量10wt%)、284mL甲苯、27.0g(195mmol)碳酸钾、47.25g(100mmol)双氟单体2及24.21g(130mmol)双酚单体2,升温至140℃,共沸除水、回流6h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应5h进行聚合,聚合结束后将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到64.36g聚合物25,将2.5g聚合物25溶于15mL N,N’-二甲基甲酰胺中,流延法铺膜后水解,加入10mL pH=0.1的盐酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物26薄膜,膜的厚度为86μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物26薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物26薄膜修饰的结晶性聚芳醚酮材料M,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料M表面用压缩空气喷枪喷涂

聚合物25和聚合物26的结构如下所示:

对比例2:

在商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面用压缩空气喷枪喷涂

实施例6:

(1)在氮气气氛保护下,向聚合反应体系中依次加入828g环丁砜(固含量10wt%)、328mL甲苯、29.5g(214mmol)碳酸钾、3.57g(11mmol)碳酸铯、54.86g(100mmol)双氟单体3及27.93g(150mmol)双酚单体2,升温至140℃,共沸除水、回流6h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应5h,降温至160℃加入6.46g(26mmol)封端剂1反应4h进行聚合,聚合结束后,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到76.24g聚合物11,将3.0g聚合物11溶于15mL N,N’-二甲基乙酰胺中,流延法铺膜后水解,加入10mL pH=0.1的硫酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物12薄膜,膜的厚度为106μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物12薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物12薄膜修饰的结晶性聚芳醚酮材料F,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料F表面用空气喷枪喷涂

实施例7:

(1)在氮气气氛保护下,向聚合反应体系中依次加入267g环丁砜(固含量15wt%)、107mL甲苯、15.9g(150mmol)碳酸钠、29.33g(100mmol)双氟单体1及11.01g(100mmol)双酚单体1,升温至140℃,共沸除水、回流2h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应2h进行聚合,聚合结束后,降温至140℃加入1.54g(5mmol)封端剂2反应2h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到36.25g聚合物13,将1.5g聚合物13溶于15mL四氢呋喃中,流延法铺膜后水解,加入10mL pH=0.1的盐酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物14薄膜,膜的厚度为51μm。

(2)将步骤(1)制备成的膜状态的结晶性聚芳醚酮聚合物14平整铺叠于商业化的聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物14薄膜修饰的结晶性聚芳醚酮材料G,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料G表面用压缩空气喷枪喷涂

实施例8:

(1)在氮气气氛保护下,向聚合反应体系中依次加入404g环丁砜(固含量15wt%)、160mL甲苯、20.7g(150mmol)碳酸钾、49.61g(105mmol)双氟单体2及11.01g(100mmol)双酚单体1,升温至140℃,共沸除水、回流2h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应2h进行聚合,聚合结束后,降温至140℃加入3.08g(10mmol)封端剂2反应2h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到53.55g聚合物15,将2.0g聚合物15溶于15mL N-甲基-2-吡咯烷酮中,流延法铺膜后水解,加入10mL pH=0.1的硫酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物16薄膜,膜的厚度为66μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物16薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物16薄膜修饰的结晶性聚芳醚酮复合H,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮复合材料H表面用压缩空气喷枪喷涂

实施例9:

(1)在氮气气氛保护下,向聚合反应体系中依次加入476g环丁砜(固含量15wt%)、189mL甲苯、15.1g(143mmol)碳酸钠、2.4g(7mmol)碳酸铯、60.35g(110mmol)双氟单体3及11.01g(100mmol)双酚单体1,升温至140℃,共沸除水、回流4h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应4h进行聚合,聚合结束后,降温至140℃加入6.14g(20mmol)封端剂2反应4h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到65.34g聚合物17,将2.5g聚合物17溶于15mL N,N’-二甲基甲酰胺中,流延法铺膜后水解,加入10mL pH=0.1的盐酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到结晶性聚芳醚酮聚合物18薄膜,膜的厚度为87μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物18薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物18薄膜修饰的结晶性聚芳醚酮材料I,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮材料I表面用压缩空气喷枪喷涂

实施例10:

(1)在氮气气氛保护下,向聚合反应体系中依次加入359g环丁砜(固含量15wt%)、142mL甲苯、15.9g(150mmol)碳酸钠、35.20g(120mmol)双氟单体1及18.62g(100mmol)双酚单体2,升温至140℃,共沸除水、回流4h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应4h进行聚合,聚合结束后,降温至140℃加入6.14g(20mmol)封端剂2反应4h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到47.23g聚合物19,将3.0g聚合物19溶于15mL N,N’-二甲基乙酰胺中,流延法铺膜后水解,加入10mL pH=0.1的硫酸溶液,再回流24-48h后,再用乙醇和水洗涤并烘干,得到了结晶性聚芳醚酮聚合物20薄膜,膜的厚度为108μm。

(2)将步骤(1)制备成的结晶性聚芳醚酮聚合物20薄膜平整铺叠于商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)的表面,通过热压得到表面的结晶性聚芳醚酮聚合物20薄膜修饰的结晶性聚芳醚酮复合材料J,热压温度为350℃,压强为3MPa,保压时间为15min。

(3)在步骤(2)获得的结晶性聚芳醚酮复合材料J表面压缩用空气喷枪喷涂

实施例11:

(1)在氮气气氛保护下,向聚合反应体系中依次加入534g环丁砜(固含量15wt%)、212mL甲苯、20.7g(150mmol)碳酸钾、46.43g(100mmol)双氟单体2及18.62g(100mmol)双酚单体2,升温至140℃,共沸除水、回流6h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应6h进行聚合,聚合结束后,降温至140℃加入6.14g(20mmol)封端剂2反应6h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到60.22g聚合物21粉末。

(2)称取步骤(1)2.0g聚合物21粉末溶于20mL N,N’-二甲基乙酰胺中获得聚合物溶液,用压缩空气喷涂法将聚合物溶液均匀喷涂至商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)表面并烘干后在聚芳醚酮板表面形成了聚芳醚酮聚合物21薄膜,再将聚芳醚酮板和聚芳醚酮聚合物21薄膜置于300mL pH=0.1的酸溶液中,回流24-48h后,再用乙醇和水洗涤并烘干后获得表面的结晶性聚芳醚酮聚合物22薄膜修饰的聚芳醚酮材料K。

(3)在步骤(2)获得的聚芳醚酮材料K表面用压缩空气喷枪喷涂

实施例12:

(1)在氮气气氛保护下,向聚合反应体系中依次加入673g环丁砜(固含量15wt%)、267mL甲苯、19.8g(143mmol)碳酸钾、2.4g(7mmol)碳酸铯、58.34g(100mmol)双氟单体3及23.26g(120mmol)双酚单体2,升温至140℃,共沸除水、回流6h,通过蒸馏除去反应体系中的甲苯,升温至180-210℃反应6h,降温至140℃加入6.14g(20mmol)封端剂2反应6h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到75.32g聚合物23粉末。

(2)称取步骤(1)4.0g聚合物21粉末溶于20mL N,N’-二甲基乙酰胺中获得聚合物溶液,用压缩空气喷涂法将聚合物溶液均匀喷涂至商业化的结晶性聚醚醚酮板(100mm*150mm*1.25mm)表面并烘干后在聚芳醚酮板表面形成了聚芳醚酮聚合物23薄膜,再将聚芳醚酮板和聚芳醚酮聚合物23薄膜置于300mL pH=0.1的酸溶液中,回流24-48h后,再用乙醇和水洗涤并烘干后获得表面的结晶性聚芳醚酮聚合物24薄膜修饰的聚芳醚酮材料L。

(3)在步骤(2)获得的聚芳醚酮材料L表面用压缩空气喷枪喷涂

综上:本发明获得的聚芳醚酮或聚芳醚酮复合材料涂覆环氧底漆的附着力主要由双氟单体、双酚单体、封端剂的种类与结构和其之间的反应配比等参数决定,也就是说这些参数的协同作用对于提升其与环氧底漆的附着力尤为重要。

实施例13:

(1)在氮气气氛保护下,向聚合反应体系中依次加入534g环丁砜(固含量15wt%)、212mL甲苯、20.7g(150mmol)碳酸钾、46.43g(100mmol)双氟单体2及18.62g(100mmol)双酚单体2,升温至140℃,共沸除水、回流6h,通过蒸馏除去反应体系中的甲苯后,升温至180-210℃反应6h进行聚合,聚合结束后,降温至140℃加入6.14g(20mmol)封端剂2反应6h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到60.22g聚合物21粉末。

(2)称取步骤(1)2.0g聚合物21粉末溶于20mL N,N’-二甲基乙酰胺中获得聚合物溶液,用压缩空气喷涂法将聚合物溶液均匀喷涂至商业化的碳纤维增强聚醚醚酮复合材料板(100mm*150mm*1.25mm)表面并烘干后在聚芳醚酮板表面形成了聚芳醚酮聚合物21薄膜,再将碳纤维增强聚醚醚酮复合材料板和聚芳醚酮聚合物21薄膜置于300mL pH=0.1的酸溶液中,回流24-48h后,再用乙醇和水洗涤并烘干后获得表面的结晶性聚芳醚酮聚合物22薄膜修饰的聚芳醚酮复合材料M。

(3)在步骤(2)获得的聚芳醚酮复合材料M表面用压缩空气喷枪喷涂

实施例14:

(1)在氮气气氛保护下,向聚合反应体系中依次加入673g环丁砜(固含量15wt%)、267mL甲苯、19.8g(143mmol)碳酸钾、2.4g(7mmol)碳酸铯、58.34g(100mmol)双氟单体3及23.26g(120mmol)双酚单体2,升温至140℃,共沸除水、回流6h,通过蒸馏除去反应体系中的甲苯,升温至180-210℃反应6h,降温至140℃加入6.14g(20mmol)封端剂2反应6h,将反应产物倾倒入无水甲醇中洗涤、粉碎并烘干后得到75.32g聚合物23粉末。

(2)称取步骤(1)4.0g聚合物23粉末溶于20mL N,N’-二甲基乙酰胺中获得聚合物溶液,用压缩空气喷涂法将聚合物溶液均匀喷涂至商业化的碳纤维增强聚醚醚酮复合材料板(100mm*150mm*1.25mm)表面并烘干后在聚芳醚酮板表面形成了聚芳醚酮聚合物23薄膜,再将碳纤维增强聚醚醚酮复合材料板和聚芳醚酮聚合物23薄膜置于300mL pH=0.1的酸溶液中,回流24-48h后,再用乙醇和水洗涤并烘干后获得表面的结晶性聚芳醚酮聚合物24薄膜修饰的聚芳醚酮复合材料N。

(3)在步骤(2)获得的聚芳醚酮复合材料N表面用压缩空气喷枪喷涂

综上:本发明获得的聚芳醚酮或聚芳醚酮复合材料涂覆环氧底漆的附着力主要由双氟单体、双酚单体、封端剂的种类与结构和其之间的反应配比等参数决定,也就是说这些参数的协同作用对于提升其与环氧底漆的附着力尤为重要。本发明获得的一种氨基封端的结晶性聚芳醚酮附着在聚芳醚酮或聚芳醚酮复合材料表面时,表面形成均匀、平滑的膜结构,无表面缺陷。

- 一种氨基封端的可溶性聚芳醚酮及其制备方法和应用

- 一种含有氨基侧链的聚芳醚酮及其制备方法和应用