一种高占空比多芯微结构通信光纤的制备方法及装置

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及光纤设计和制备领域,尤其涉及一种高占空比多芯微结构通 信光纤的制备方法及装置。

背景技术

通信光纤由纤芯和折射率略低的包层组成,纤芯和包层不可分离,利用 光的全反向原理传输光信号。按照光纤纤芯传输模式数量的不同,将通信光 纤划分为多模光纤和单模光纤。随着图像技术、计算技术、云技术、无线通 信技术甚至是游戏娱乐的快速发展,对于信息传输带宽的要求也在不断提高, 为了提高通信带宽,主要采用波分复用、时分复用、频分复用、码分复用、 空分复用等复用技术。其中,空分复用是将为多对电线或光纤共用一条缆的 复用方式,将多条光纤做在一条缆内,而不明显增加光纤的直径,这种含有 多个纤芯的光纤被称作多芯光纤。

目前,市面上主流的多芯光纤为7芯光纤,主要采用石英玻璃作为原材 料,其包括一个位于正中间的纤芯预制棒,以及围绕该纤芯预制棒的周围以 “卫星状”均匀排列的6个纤芯预制棒,这7个纤芯预制棒均由高折射率的 纤芯本体和低折射率的包层组成。这种光纤制备难度较大,在制备过程为石 英玻璃棒打孔后插入融缩过后的纤芯预制棒,预制棒长度仅为厘米量级;需 对纤芯掺锗、包层掺氟,以抑制纤芯之间的光学模式耦合,掺杂工艺要求很 高,成本高;通过掺杂工艺难以在保证数据传输通道的同时,实现高折射率 差;由于掺杂引起的材料的热学性能的改变,导致在光纤制备过程不同材料 在同一加热温度下粘度的差异,导致光纤微结构不稳定,拉丝过程难以维持, 加大了光纤制备的难度,因此针对以上问题,迫切需要研究一种高占空比多 芯微结构通信光纤的制备方法及装置,以满足实际使用的需要。

发明内容

为了解决以上技术问题,本发明提供了一种高占空比多芯微结构通信光 纤的制备方法及装置,通过空气孔分隔纤芯,提高纤芯的数值孔径,极大程 度上抑制了纤芯之间的串扰,且光纤只需采用纯石英材料,无需掺杂,降低 了成本,同时利用特殊的堆栈工艺,可以在更小的光纤截面,实现更多的纤 芯数量,提高数据传输通道的容量,制备简单,能够轻松实现米量级长度的 光纤预制棒生产。

本发明所解决的技术问题可以采用以下技术方案实现:

本发明提供一种高占空比多芯微结构通信光纤的制备方法,包括:

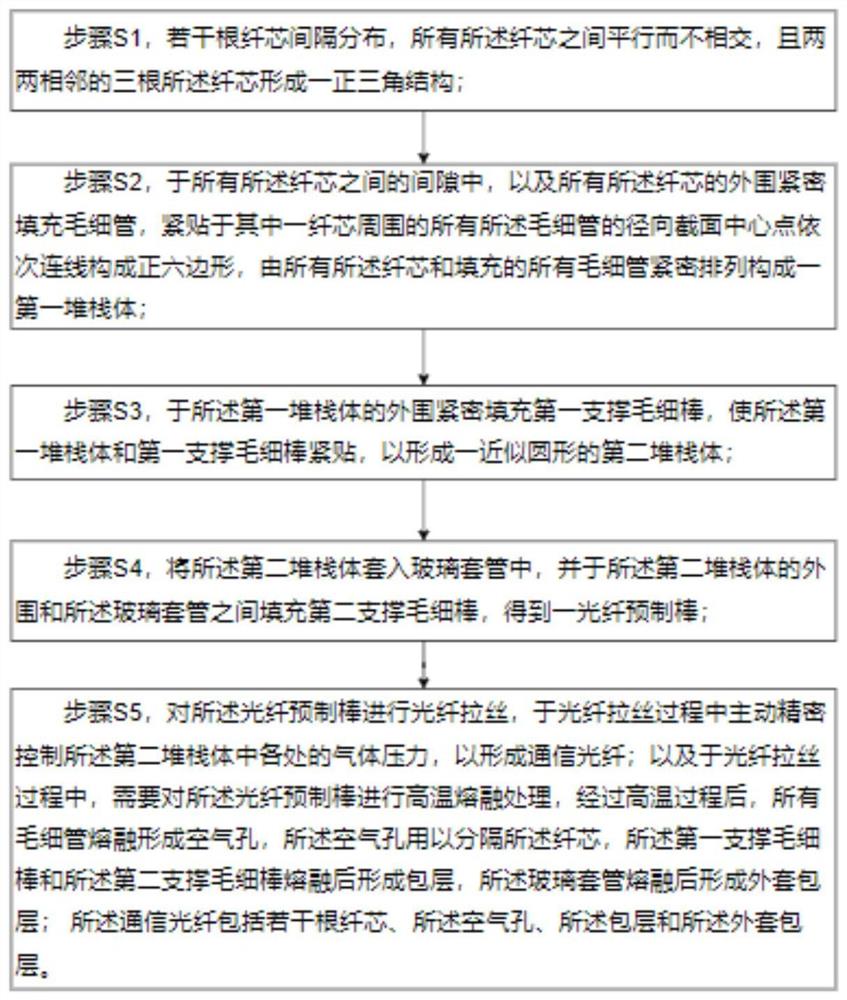

步骤S1,若干根纤芯间隔分布,所有所述纤芯之间平行而不相交,且两 两相邻的三根所述纤芯形成一正三角结构;

步骤S2,于所有所述纤芯之间的间隙中,以及所有所述纤芯的外围紧密 填充毛细管,紧贴于其中一纤芯周围的所有所述毛细管的径向截面中心点依 次连线构成正六边形,由所有所述纤芯和填充的所有毛细管紧密排列构成一 第一堆栈体;

步骤S3,于所述第一堆栈体的外围紧密填充第一支撑毛细棒,使所述第 一堆栈体和第一支撑毛细棒紧贴,以形成一近似圆形的第二堆栈体;

步骤S4,将所述第二堆栈体套入玻璃套管中,并于所述第二堆栈体的外 围和所述玻璃套管之间填充第二支撑毛细棒,得到一光纤预制棒;

步骤S5,对所述光纤预制棒进行光纤拉丝,于光纤拉丝过程中主动精密 控制所述第二堆栈体中各处的气体压力,以形成通信光纤;以及

于光纤拉丝过程中,需要对所述光纤预制棒进行高温熔融处理,经过高 温过程后,所有毛细管熔融形成空气孔,所述空气孔用以分隔所述纤芯,所 述第一支撑毛细棒和所述第二支撑毛细棒熔融后形成包层,所述玻璃套管熔 融后形成外套包层;

所述通信光纤包括若干根纤芯、所述空气孔、所述包层和所述外套包层。

优选地,所述纤芯采用纯石英材质。

优选地,所述毛细管的外直径和所述纤芯的直径相等;以及

所述第一支撑毛细棒的直径与所述纤芯的直径相等。

优选地,所述步骤S4中,填充于所述第二堆栈体和所述玻璃套管之间的 第二支撑毛细棒具有不同的直径;

所述第二支撑毛细棒的直径小于或等于所述纤芯的直径。

优选地,所述步骤S2中,所述第一堆栈体中的所述纤芯的数量为7个, 或19个,或37个,或61个,或91个。

优选地,所述步骤S5中,控制所述第二堆栈体中每个所述纤芯的直径、 数值孔径和空气占空比,以使所述纤芯支持单模或支持多模,得到单模通信 光纤或多模通信光纤,则所述通信光纤为所述单模通信光纤或所述多模通信 光纤中的一种;

其中,所述单模通信光纤中所述纤芯的支持模式的数量为1;

所述多模通信光纤中所述纤芯的支持模式的数量为2~10。

本发明还提供一种高占空比多芯微结构通信光纤的制备装置,包括如上 述的高占空比多芯微结构通信光纤的制备方法,所述制备装置包括:

一光纤堆栈系统,用于进行堆栈,以形成堆栈体结构,得到一光纤预制 棒;

一光纤拉丝塔系统,连接所述光纤堆栈系统,用于对所述光纤预制棒进 行光纤拉丝,所述光纤拉丝塔系统包括:

一高温石墨炉,用于将所述光纤预制棒熔融成裸光纤;

一预制棒进给装置,连接所述高温石墨炉的进给口,用于将所述光纤 预制棒提供给所述高温炉;

至少一个涂覆固化装置,连接所述高温石墨炉,用于为所述裸光纤的 表面涂覆高分子材料,并固化形成涂覆光纤;

一主牵引系统,所述主牵引系统用于调整光纤拉丝的拉丝速度,以及 所述裸光纤的直径,形成所述光纤束;

一光纤转向引导轮,分别连接所述涂覆固化装置和所述主牵引系统, 用于改变所述涂覆光纤的方向并引入所述主牵引系统中;

一光纤收线装置,连接所述主牵引系统,用于所述光纤束通过一舞蹈 轮进入所述光纤收线装置,并收集于一收线盘中;

一主动式气控单元,连接所述光纤拉丝塔系统,用于在光纤拉丝过程中 控制所述第二堆栈体中各处的气体压力,以调节所述第二堆栈体中每个所述 纤芯的直径、数值孔径和空气占空比。

优选地,所述涂覆固化装置的数量为2个,每个所述涂覆固化装置分别 包括:

涂覆器,用于在所述裸光纤的表面涂覆高分子材料;

固化炉,用于对所述裸光纤的表面涂覆的高分子材料进行固化处理。

优选地,所述涂覆固化装置通过紫外固化法,或热固化法将所述裸光纤 的表面涂覆的高分子材料进行固化。

优选地,所述涂覆固化装置中涂覆的高分子材料为丙烯酸酯或硅胶,则 所述涂覆层的厚度为50~150微米;或

所述涂覆固化装置中涂覆的高分子材料为聚酰亚胺,则所述涂覆层的厚 度为10~20微米。

本发明的有益效果在于:

本发明通过引入空气孔分隔纤芯,提高纤芯的数值孔径,有效的抑制了 纤芯之间的串扰;通过主动精密控制各处的气体压力,减小了纤芯之间的距 离,提高纤芯密度;且光纤只需采用纯石英材料,无需掺杂,降低了成本, 且光纤微结构稳定,降低光纤制备难度;同时利用特殊的堆栈工艺,可以在 更小的光纤截面,实现更多的纤芯数量,提高数据传输通道的容量,制备简 单,能够轻松实现米量级长度的光纤预制棒生产。

附图说明

图1为本发明中一种高占空比多芯微结构通信光纤的制备方法的流程示 意图;

图2a为本发明中光纤预制棒的一具体实施例的结构示意图;

图2b为本发明中所制备得到的通信光纤的一具体实施例的截面结构示 意图;

图2c为本发明中如图2b的通信光纤在扫面描电子显微镜下的截面示意 图;

图3a为本发明中光纤预制棒的另一具体实施例的结构示意图;

图3b为本发明中由如图2a的光纤预制棒所制备得到的通信光纤另一具 体实施例的截面示意图;

图4为本发明中一种高占空比多芯微结构通信光纤的制备装置具体实施 例的结构示意图。

附图标记:

主动式气控单元(1),光纤拉丝塔系统(2),预制棒进给装置(21), 高温石墨炉(22),涂覆固化装置(23),涂覆器(231),固化炉(232), 光纤转向引导轮(24),主牵引系统(25),主光纤牵引轮(251), 舞蹈轮(26),光纤收线装置(27),收线盘(271),光纤预制棒(31), 裸光纤(32),涂覆光纤(33),通信光纤(34),纤芯(41), 毛细管(42),第一支撑毛细棒(431),第二支撑毛细棒(432), 玻璃套管(44),空气孔(51),外套包层(52)。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行 清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而 不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作 出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特 征可以相互组合。

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的 限定。

本发明提供一种高占空比多芯微结构通信光纤的制备方法,属于光纤设 计和制备领域,如图1所示,包括以下步骤:

步骤S1,若干根纤芯41间隔分布,所有纤芯41之间平行而不相交,且 两两相邻的三根纤芯41形成一正三角结构;

在一个较佳的实施例中,所有纤芯41均采用纯石英材料,无需应用掺 杂工艺,降低了制备的成本。

步骤S2,于所有纤芯41之间的间隙中,以及所有纤芯41的外围紧密填 充毛细管42,紧贴于其中一纤芯41周围的所有毛细管42的径向截面中心点 依次连线构成正六边形,由所有纤芯41和填充的所有毛细管42紧密排列构 成一第一堆栈体;

在一个较佳的实施例中,用于填充的毛细管42的外直径和纤芯41的直 径相等,将毛细管42的外直径设计为与纤芯41的直径一致,保证了通过堆 栈法所制备得到的堆栈体的整体结构较为整齐,提高了堆栈体的整体稳定性; 而采用毛细管42进行填充是为了后续产生空气孔51,以分隔纤芯41,使得 毛细管42和纤芯41之间的折射率不同,避免纤芯41之间耦合。

步骤S3,于第一堆栈体的外围紧密填充第一支撑毛细棒431,使第一堆 栈体和第一支撑毛细棒431紧贴,以形成一近似圆形的第二堆栈体;

在一个较佳的实施例中,用于填充的第一支撑毛细棒431的直径和纤芯 41的直径相等,将毛细管42的外直径设计为与纤芯41的直径一致,保证了 所制备得到的近似圆形的第二堆栈体的整体结构较为整齐,提高了堆栈体的 整体稳定性。

步骤S4,将第二堆栈体套入玻璃套管44中,并于第二堆栈体的外围和 玻璃套管44之间填充第二支撑毛细棒432,得到一光纤预制棒31,其中, 第二堆栈体的外接圆的直径与玻璃套管44的管内径一致,玻璃套管44采用 石英玻璃套管44;

具体的,通过将第二支撑毛细棒432填充入第二堆栈体的外围和玻璃套 管44的内周壁之间的间隙中,确保堆栈结构的整体稳定性,用以维持纤芯 41的位置,以及堆栈体的结构在后续操作过程中不改变。

在一个较佳的实施例中,步骤S4中,采用若干不同直径的第二支撑毛细 棒432填充于第二堆栈体和玻璃套管44的内周壁之间的间隙中;其中,第 二支撑毛细棒432的直径小于或等于纤芯41的直径。

具体的,采用若干根不同直径的第二支撑毛细棒432来填充,使得第二 堆栈体和玻璃套管44的内周壁之间的间隙达到最小化。

需要说明的是,第二支撑毛细棒432的直径大小可根据实际需要或实际 制备过程中第二堆栈体和玻璃套管44的内周壁之间的实际间隙大小可计算 得到,尽可能的缩小间隙;

步骤S5,对光纤预制棒31进行光纤拉丝,于光纤拉丝过程中主动精密 控制第二堆栈体中各处的气体压力,以形成通信光纤34;以及

于光纤拉丝过程中,需要对光纤预制棒31进行高温熔融处理,经过高 温过程后,所有毛细管42熔融形成空气孔51,空气孔51用以分隔纤芯41, 第一支撑毛细棒431和第二支撑毛细棒432熔融后形成包层,玻璃套管44 熔融后形成外套包层52;

通信光纤34包括若干根纤芯41、空气孔51、包层和外套包层52。

在一个较佳的实施例中,步骤S5中,控制第二堆栈体中每个纤芯41的 直径、数值孔径和空气占空比,以使纤芯41支持单模或支持多模,得到单 模通信光纤34或多模通信光纤34,则通信光纤34为单模通信光纤34或多 模通信光纤34中的一种;

其中,单模通信光纤34中纤芯41的支持模式的数量为1;

多模通信光纤34中纤芯41的支持模式的数量为2~10。

具体的,在光纤拉丝的过程中主动精密控制光纤预制棒31中的第二堆 栈体中各处的气体压力,尤其是毛细管42中的气体压力,以使得空气孔51 和纤芯41具有不同的折射率,避免纤芯41之间相互耦合,通过上述技术方 案所制备得到的通信光纤34包括若干根纤芯41、由所有毛细管42熔融形成 的空气孔51、由支撑毛细棒熔融后形成的包层和由玻璃套管44熔融后形成 的用于维持结构和强度的外套包层52,通过引入空气孔51分隔纤芯41,抑制纤芯41之间的耦合,无需掺杂工艺,降低制备难度,成本较低。

需要说明的是,于光纤拉丝的整个过程中,持续控制各处的气体压力, 并且对各处气压分别独立控制,通过主动精密控制各处的气体压力,减小了 纤芯41之间的距离,提高纤芯41密度。

在一个较佳的实施例中,步骤S2中,第一堆栈体中的纤芯41的数量为 7个,或19个,或37个,或61个,或91个。

需要说明的是,本发明中第一堆栈体中纤芯41的数量不做限制,在光 纤截面直径已确定的前提下,根据选用的纤芯41的直径,在纤芯41之间物 理分隔允许的情况下,结合实际情况来确定纤芯41的数量。

下文中,提供两具体实施例对本技术方案做进一步的阐释和说明:

实施例一

如图2a所示,光纤预制棒31中纤芯41的数量为7个,将7根纤芯41 间隔分布,两两相邻的三根纤芯41形成三角结构,在7根纤芯41之间填充 毛细管42,以及在纤芯41的周围紧密填充毛细管42,以形成第一堆栈体, 第一堆栈体呈正六边形,在上述第一堆栈体是周围再填充第一支撑毛细棒 431堆栈形成近似圆形的第二堆栈体;将第二堆栈体套入石英玻璃套管44中, 填充直径大小不同的第二支撑毛细棒432,以形成光纤预制棒31;对光纤预制棒31进行光纤拉丝,并于光纤拉丝过程中分别独立控制各处的气体压力, 调节纤芯41之间的间距、纤芯41的尺寸、空气占空比以形成通信光纤34, 如图2b和图2c所示,所制备得到的通信光纤34中包括7根纤芯41、30个 空气孔51、包层和外套包层52。

实施例二

如图3a所示,光纤预制棒31中纤芯41的数量为19个,将19根纤芯 41间隔分布,两两相邻的三根纤芯41形成三角结构,在19根纤芯41之间 填充毛细管42,以及在纤芯41的周围紧密填充毛细管42,以形成第一堆栈 体,第一堆栈体包括19根纤芯41,每个纤芯41的周围紧贴设有6个毛细管 42,这6个毛细管42的径向截面中心点依次连线构成正六边形,其中每个 毛细管42可能紧贴着不同的纤芯41,在上述第一堆栈体是周围再填充第一 支撑毛细棒431堆栈形成近似圆形的第二堆栈体;将第二堆栈体套入石英玻 璃套管44中,填充直径大小不同的第二支撑毛细棒432,以形成光纤预制棒 31;对光纤预制棒31进行光纤拉丝,并于光纤拉丝过程中分别独立控制各 处的气体压力,调节纤芯41之间的间距、纤芯41的尺寸、空气占空比以形 成通信光纤34,如图2a和图2b所示,所制备得到的通信光纤34中包括19 根纤芯41、41个空气孔51、包层和外套包层52。

本发明还提供一种高占空比多芯微结构通信光纤34的制备装置,包括 如上述的高占空比多芯微结构通信光纤34的制备方法,制备装置包括:

一光纤堆栈系统(图中未示出),用于进行堆栈,以形成堆栈体结构, 得到一光纤预制棒31;

一光纤拉丝塔系统2,连接光纤堆栈系统,用于对光纤预制棒31进行光 纤拉丝,光纤拉丝塔系统2包括:

一高温石墨炉22,用于将光纤预制棒31熔融成裸光纤32;

一预制棒进给装置21,连接高温石墨炉22的进给口,用于将光纤预 制棒31提供给高温炉;

数量为1~5个的涂覆固化装置23,连接高温石墨炉22,用于为裸光 纤32的表面涂覆高分子材料,并固化形成涂覆光纤;

一主牵引系统25,主牵引系统25用于调整光纤拉丝的拉丝速度,以 及裸光纤32的直径,形成光纤束;

一光纤转向引导轮24,分别连接涂覆固化装置23和主牵引系统25,

用于改变涂覆光纤的方向并引入主牵引系统中;

一光纤收线装置27,连接主牵引系统25,用于光纤束通过一舞蹈轮 26进入光纤收线装置27,并收集于一收线盘271中;

一主动式气控单元1,连接光纤拉丝塔系统2,用于在光纤拉丝过程中 控制第二堆栈体中各处的气体压力,以调节第二堆栈体中每个纤芯41的直 径、数值孔径和空气占空比。

具体的,制备装置包括用于形成堆栈结构的光纤堆栈系统、能够在光纤 拉丝的过程中主动精密控制光纤预制棒31中的堆栈结构中各处的气体压力 以实现有效调制纤芯41之间的间距、纤芯41的尺寸、空气占空比的多通道 主动式气控单元1,以及用于对光纤预制棒31进行光纤拉丝且在光纤拉丝的 过程中控制堆栈结构中的各根纤芯41的直径、数值孔径和空气孔51以使纤 芯41支持单模或支持多模的光纤拉丝塔系统2;

其中,光纤拉丝塔系统2由预制棒进给装置21、高温炉22、数量为1~ 5个的涂覆固化装置23、光纤转向引导轮24、具有能够调整拉丝速度和调节 裸光纤32直径的主光纤牵引轮251的主牵引系统25、舞蹈轮26、具有收线 盘271的成品光纤收线装置27组成。

本发明通过光纤堆栈系统将纤芯41和毛细管42进行堆栈成堆栈体,并 填充支撑毛细棒得到的光纤预制棒31,通过预制棒进给装置21将上述光纤 预制棒31提供给高温炉22,高温炉22使光纤预制棒31熔融成丝形成裸光 纤32,涂覆固化装置23使裸光纤32的表面涂覆高分子材料并固化后形成涂 覆光纤33,涂覆光纤33通过光纤转向引导轮24后进入主牵引系统25中, 主牵引系统25中的主光纤牵引轮251改变涂覆光纤33的直径后得到高占空比多芯微结构通信光纤34,高占空比多芯微结构通信光纤34经过舞蹈轮26 后由成品光纤收线装置27中的收线盘271收集,并在拉丝过程中通过多通 道的主动式气控单元1控制光纤中各处的气体压力,以得到实际需要的高占 空比多芯微结构通信光纤34;

在一个较佳的实施例中,涂覆固化装置23的数量为2个,每个涂覆固 化装置23分别包括:

涂覆器231,用于在裸光纤32的表面涂覆高分子材料;

固化炉232,用于对裸光纤32的表面涂覆的高分子材料进行固化处理。

具体的,在本实施例中,涂覆固化装置23的数量为2个,对熔融而成 裸光纤32重复两次高分子材料涂覆并固化的过程。

在一个较佳的实施例中,涂覆固化装置23通过紫外固化法将裸光纤32 的表面涂覆的高分子材料进行固化;

高分子材料为丙烯酸酯或硅胶,则涂覆层的厚度为50~150微米。

在一个较佳的实施例中,涂覆固化装置23通过热固化法将裸光纤32的 表面涂覆的高分子材料进行固化;

高分子材料为聚酰亚胺,则涂覆层的厚度为10~20微米

需要说明的是,上述光纤堆栈系统通过常规技术可以实现,可采用任何 能够将所有纤芯41和所有毛细管42、石英支撑毛细棒排列成堆栈结构的系 统,上述多通道主动式气控单元1采用现有技术,利用多通道主动式气控单 元1控制光纤预制棒31中的堆栈结构中各处的气体压力的具体数值根据所 要制备的多芯通信光纤34要求的纤芯41之间的间距、纤芯41的尺寸等来 确定;上述光纤拉丝塔系统2中预制棒进给装置21、高温石墨炉22、涂覆器231、固化炉232、光纤转向引导轮24、主牵引系统25、舞蹈轮26、成品 光纤收线装置27均采用现有技术;高温炉22的工作温度、固化炉232的固 化温度及其它所需的工艺参数均采用现有的光纤拉丝中所采用的工艺参数或 再适当调整。

本发明的有益效果在于:

本发明通过引入空气孔分隔纤芯,提高纤芯的数值孔径,有效的抑制了 纤芯之间的串扰;通过主动精密控制各处的气体压力,减小了纤芯之间的距 离,提高纤芯密度;且光纤只需采用纯石英材料,无需掺杂,降低了成本, 且光纤微结构稳定,降低光纤制备难度;同时利用特殊的堆栈工艺,可以在 更小的光纤截面,实现更多的纤芯数量,提高数据传输通道的容量,制备简 单,能够轻松实现米量级长度的光纤预制棒生产。

以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及 保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书 及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含 在本发明的保护范围内。

- 一种高占空比多芯微结构通信光纤的制备方法及装置

- 一种高占空比的多芯微结构成像光纤束的制备方法