高流动性聚酰胺的制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及聚酰胺材料制备领域,尤其是一种高流动性聚酰胺的制备方法。

背景技术

随着汽车、电子电气等行业的零部件逐渐向小型化和轻量化发展,以塑代钢成为当前材料界的发展趋势,越来越多的金属材料正在逐步被聚酰胺这样的工程塑料所取代。

CN107057333A公开一种聚酰胺塑料,涉及工程塑料技术领域。它由以下重量份的原料制成:聚酰胺30份~35份、环氧树脂10份~15份、聚四氟乙烯1份~5份、炭黑2份~4份、二氧化硫脲5份~10份、硅胶5份~10份、单甘酯0.5份~1份、聚乙二醇1份~5份、亚麻纤维0.4份~0.8份、乙二胺2份~5份、甘油1份~5份以及异氰酸酯1份~5份。该发明主要在通过加入环氧树脂、二氧化硫脲、硅胶、单甘酯、聚乙二醇、亚麻纤维、乙二胺、甘油以及异氰酸酯,从而有效的提高聚酰胺塑料衬的抗拉强度、耐磨性、自润滑性以及冲击韧性性能。

CN102010589B公开了一种聚酰胺共混模塑料,包括聚酰胺混合物成分和至少一种耐冲击成分,其特征在于所述聚酰胺混合物成分包括:(A)20至65%重量百分比的至少一种半结晶型聚酰胺;(B)8至25%重量百分比的至少一种非晶和/或微晶聚酰胺;和(C)1至20%重量百分比的至少一种聚酰胺。所述耐冲击成分包括:(D)10至40%重量百分比的包括硬段和软段的聚酰胺弹性体,其中所述硬段基于己内酰胺和/或氨基-羧酸;和(E)0至35%重量百分比的非聚酰胺弹性体。由所述聚酰胺共混模塑料所形成的模制部件,例如制动助力器管线,具有在-40℃的温度处不大于2400MPa的弹性模量,以及在+120℃的温度处至少180MPa的弹性模量。

CN103911004A公开了一种改性聚酰胺-66塑料,由聚酰胺-66塑料及添加剂制成,所述添加剂包括耐磨剂、抗冲击改性剂、抗氧化剂、耐化学药品剂以及填充剂,所述耐磨剂为N,N'-乙撑双硬脂酰胺,所述抗冲击改性剂为乙烯-醋酸乙烯共聚物,所述抗氧化剂为硫代二丙酸二硬脂醇酯,所述耐化学药品剂为三元乙丙橡胶,所述填充剂为玻璃纤维。该发明改性聚酰胺-66塑料通过在聚酰胺-66塑料中添加多种添加剂,使得制得的改性聚酰胺-66塑料具有优异的耐磨性、机械强度、抗氧化性、耐化学药品性、强度、硬度等性能,大大增强了聚酰胺-66塑料的性能,拓宽了使用范围。

以上发明以及现有技术制备的聚酰胺树脂为线形结构,存在链的缠结,虽然力学性能较好,但其相对粘度较高、熔体流动性较差。对于注塑和挤出加工来说,会出现模具填充不均匀甚至未填充到的现象,所以制作薄壁和复杂的精密部件用以上发明的聚酰胺树脂就不太合适。

发明内容

为了解决上述问题,本发明提供了一种高流动性聚酰胺的制备方法。

一种高流动性聚酰胺的制备方法,其方案为:

按照质量份数:将1500-1600份的己内酰胺、400-500份的十二内酰胺、50-60份的蒸馏水、25-35份中间体A、投入到高压反应釜内,关闭加料口,抽真空用高纯氮气置换出釜内的空气,如此操作3次,最后保持釜内压力为-0.09至-0.06MPa ;将所述反应釜加热至200-300℃,反应180-240min后;打开排气阀,抽真空反应 120-180min,完成反应后,充入高纯氮气保护,静置平衡100-120min后,将所得物料在沸水中萃取,过滤、洗涤干燥,即可得到一种聚酰胺材料;

所述中间体A的制备方法为:

按照质量份数:通入高纯氮气,将1.2-3.5份的2-氯-4,6-双烯丙基三嗪,1.8-3.7份的3-甲基丙烯酰胺基多巴胺, 5-9份的氢基倍半硅氧烷,和0.8-1.6份的质量百分比浓度0.5-1.9%氯铂酸的异丙醇溶液,然后60-70℃减压反应90-180min,完成后泄压,将物料过滤,再导入到300-400份的80-95℃热水中,搅拌1-5h后取出,干燥,加入到双螺杆挤出机中挤出造粒,完成后干燥即可得到所述的中间体A。

反应机理为所述2-氯-4,6-双烯丙基三嗪,3-甲基丙烯酰胺基多巴胺,氢基倍半硅氧烷,进行硅氢加成反应,生成中间体A。

所述的减压反应在0.07-0.09MPa的真空度下进行。

所述的挤出机温度为230-250℃。

所述的挤出机转速为280-350r/min。

其部分反应方程式示意为:

技术效果:本发明的一种高流动性聚酰胺的制备方法,本发明在高温高压环境下,采用2-氯-4,6-双烯丙基三嗪,3-甲基丙烯酰胺基多巴胺,氢基倍半硅氧烷作原料进行生硅氢加成反应,得到改性聚酰胺,该种材料与基体聚酰胺树脂具有较好的相容性,有利于聚酰胺材料的机械性能和流动性的提高;该种聚酰胺材料分子具有较小的原子空间排列尺寸和对称结构,具有分子内外不发生缠结、分子间相互作用较小的特点,该种结构的聚酰胺的熔体粘度比相同分子量线性聚酰胺低得多,采用2-氯-4,6-双烯丙基三嗪,3-甲基丙烯酰胺基多巴胺作原料得到的硅氢加成反应物,增加了聚酰胺的流动性,熔体流动速度可达31.9(g/10min),其出色的流动性扩宽了聚酰胺材料的应用范围、缩短了加工周期、降低了系统成本。

附图说明

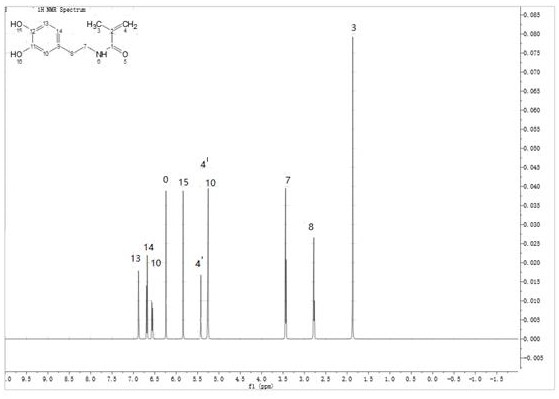

图1为实施例2使用的3-甲基丙烯酰胺基多巴胺的(1HNMR)核磁共振谱图。

具体实施方式

下面通过具体实施例对该发明作进一步说明:

为了快速评价材料的流动性能,利用熔融指数测定仪对材料的熔体流动速度(MFR)进行测定。测试温度为235℃,载荷为0.325kg。将以下实施例中制备的高性能聚酰胺材料用注塑机注塑成标准试样,进行力学性能测试:作为力学性能指标的拉伸强度和断裂伸长率按照GB/T 1040.2-2006进行测试。

实施例1

一种高流动性聚酰胺的制备方法,其方案为:

将1500kg的己内酰胺、400kg的十二内酰胺、50kg的蒸馏水、25kg中间体A、投入到高压反应釜内,关闭加料口,抽真空用高纯氮气置换出釜内的空气,如此操作3次,最后保持釜内压力为-0.06MPa;将所述反应釜加热至200℃,反应180min后;打开排气阀,抽真空反应120min,完成反应后,充入高纯氮气保护,静置平衡100min后,将所得物料在沸水中萃取,过滤、洗涤干燥,即可得到一种聚酰胺材料;

所述中间体A的制备方法为:

通入高纯氮气,将1.2kg的2-氯-4,6-双烯丙基三嗪,1.8kg的3-甲基丙烯酰胺基多巴胺, 5kg的氢基倍半硅氧烷,和0.8kg的质量百分比浓度0.5%氯铂酸的异丙醇溶液,然后60℃减压反应90min,完成后泄压,将物料过滤,再导入到300kg的80℃热水中,搅拌1h后取出,干燥,加入到双螺杆挤出机中挤出造粒,完成后干燥即可得到所述的中间体A。

实施例2

一种高流动性聚酰胺的制备方法,其方案为:

将1550kg的己内酰胺、450kg的十二内酰胺、55kg的蒸馏水、30kg中间体A、投入到高压反应釜内,关闭加料口,抽真空用高纯氮气置换出釜内的空气,如此操作3次,最后保持釜内压力为-0.07MPa;将所述反应釜加热至250℃,反应210min后;打开排气阀,抽真空反应150min,完成反应后,充入高纯氮气保护,静置平衡110min后,将所得物料在沸水中萃取,过滤、洗涤干燥,即可得到一种聚酰胺材料;

所述中间体A的制备方法为:

通入高纯氮气,将2.4kg的2-氯-4,6-双烯丙基三嗪,2.5kg 3-甲基丙烯酰胺基多巴胺,7kg的氢基倍半硅氧烷,和1.2kg的质量百分比浓度0.7%氯铂酸的异丙醇溶液,然后64℃减压反应150min,完成后泄压,将物料过滤,再导入到350kg的90℃热水中,搅拌3h后取出,干燥,加入到双螺杆挤出机中挤出造粒,挤出机温度为240℃,转速为310r/min,完成后干燥即可得到所述的中间体A。

实施例3

一种高流动性聚酰胺的制备方法,其方案为:

将1600kg的己内酰胺、500kg的十二内酰胺、60kg的蒸馏水、35kg中间体A、投入到高压反应釜内,关闭加料口,抽真空用高纯氮气置换出釜内的空气,如此操作3次,最后保持釜内压力为-0.09MPa;将所述反应釜加热至300℃,反应240min后;打开排气阀,抽真空反应180min,完成反应后,充入高纯氮气保护,静置平衡120min后,将所得物料在沸水中萃取,过滤、洗涤干燥,即可得到一种聚酰胺材料;

所述中间体A的制备方法为:

通入高纯氮气,将3.5kg的2-氯-4,6-双烯丙基三嗪,3.7kg 3-甲基丙烯酰胺基多巴胺,9kg的氢基倍半硅氧烷,和1.6kg的质量百分比浓度1.9%氯铂酸的异丙醇溶液,然后70℃减压反应180min,完成后泄压,将物料过滤,再导入到400kg的95℃热水中,搅拌5h后取出,干燥,加入到双螺杆挤出机中挤出造粒,挤出机温度为250℃,转速为350r/min,完成后干燥即可得到所述的中间体A。

以上实施例制备的材料的熔体流动速度和机械强度试验结果如下表所示:

对比例1

一种高流动性聚酰胺的制备方法,其方案为:

将1500kg的己内酰胺、400kg的十二内酰胺、50kg的蒸馏水、投入到高压反应釜内,关闭加料口,抽真空用高纯氮气置换出釜内的空气,如此操作3次,最后保持釜内压力为-0.06MPa;将所述反应釜加热至200℃,反应180min后;打开排气阀,抽真空反应 120min,完成反应后,充入高纯氮气保护,静置平衡100min后,将所得物料在沸水中萃取,过滤、洗涤干燥,即可得到一种聚酰胺材料;

对比例2

一种高流动性聚酰胺的制备方法,其方案为:

将1500kg的己内酰胺、50kg的蒸馏水、25kg中间体A、投入到高压反应釜内,关闭加料口,抽真空用高纯氮气置换出釜内的空气,如此操作3次,最后保持釜内压力为-0.06MPa;将所述反应釜加热至200℃,反应180min后;打开排气阀,抽真空反应 120min,完成反应后,充入高纯氮气保护,静置平衡100min后,将所得物料在沸水中萃取,过滤、洗涤干燥,即可得到一种聚酰胺材料;

其它技术方案同实施例1。

对比例3

一种高流动性聚酰胺的制备方法,其方案为:

将1500kg的己内酰胺、400kg的十二内酰胺、50kg的蒸馏水、25kg中间体A、投入到高压反应釜内,关闭加料口,抽真空用高纯氮气置换出釜内的空气,如此操作3次,最后保持釜内压力为-0.06MPa;将所述反应釜加热至200℃,反应180min后;打开排气阀,抽真空反应120min,完成反应后,充入高纯氮气保护,静置平衡100min后,将所得物料在沸水中萃取,过滤、洗涤干燥,即可得到一种聚酰胺材料;

所述中间体A的制备方法为:

通入高纯氮气,将1.2kg的2-氯-4,6-双烯丙基三嗪, 5kg的氢基倍半硅氧烷,和0.8kg的质量百分比浓度0.5%氯铂酸的异丙醇溶液,然后60℃减压反应90min,完成后泄压,将物料过滤,再导入到300kg的80℃热水中,搅拌1h后取出,干燥,加入到双螺杆挤出机中挤出造粒,完成后干燥即可得到所述的中间体A。

以上对比例制备的材料的熔体流动速度和机械强度试验结果如下表所示:

- 一种高流动性PA10T聚酰胺预聚物及由其组成的聚酰胺组合物

- 具有高流动性的长玻纤增强聚酰胺5X组合物及其制备方法