一种应用于轮辐式超导腔的滚磨抛光方法及装置

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及加速器技术领域,具体涉及到一种应用于轮辐式超导腔的滚磨抛光方法及装置。

背景技术

轮辐腔是质子加速器中的一种常用射频超导加速结构。由于其射频工作频率低(300-350MHz)、物理尺寸大(直径500-600mm),制造加工难度大,制造完成后的轮辐腔常存在微波面缺陷的情况。微波面的缺陷会明显降低轮辐腔在低温超导时的射频性能,发生热致失超,场致发射等问题。

轮辐腔根据加速粒子速度的不同,有多种结构,如图1所示,分为单轮辐腔、双轮辐腔和多轮辐腔。

轮辐腔的内表面为微波面。微波面上的缺陷,如小坑、划痕、毛刺等,会极大程度降低轮辐腔的低温超导射频性能,使腔的无载品质因素和加速梯度降低。其缺陷大多来自于制造过程中的真空电子束焊接、机械加工、冲压成型等加工手段产生。同时,腔体加工完成后,表面处理过程中的不规范操作也有可能损伤腔的微波面。目前,轮辐腔除机械抛光,如使用直磨机,砂纸等伸入腔内手动打磨缺陷,没有有效去除微波面缺陷的表面处理技术。

一种应用于有多个加速间隙椭球腔的滚磨抛光方法在过去被提出。椭球腔结构如图2所示。其运行频率较高(1.3GHz),物理尺寸较小(直径80-100mm)。

应用于椭球腔的滚磨抛光方法如图3所示,椭球腔自转的同时也在公转,公转为磨料提供离心力,椭球腔自转使腔内微波面能够被均匀抛光。公转与自转方向相反,公转与自转旋转速度一致,约为100转每分钟。椭球腔的滚磨抛光需要同时公转和自转的主要原因是椭球腔的物理尺寸较小,需要公转为磨料提供离心力以有效抛光。磨料填充椭球腔内空间2/3以上。

应用于椭球腔的滚磨抛光大多分为四个阶段:

1、初始抛光。磨料:斜三角(棕刚玉,长15mm,宽15mm)+洁净水+研磨液。研磨时间:根据抛光厚度需要,约8h。

2、粗抛光。磨料:树脂圆锥(直径10mm,高度10mm)+洁净水+研磨液。研磨时间:约15h。

3、细抛光。磨料:木块+98%纯度氧化铝粉末(15μm)+洁净水。研磨时间:约30多小时。

4、精抛光。磨料:40nm的二氧化硅抛光液+木块。研磨时间:约40多小时。

对于制造完成的轮辐腔,目前尚无高效的方法能够完全去除腔内微波面的表面缺陷,使腔内微波面的粗糙度变好,获得更高的表面质量。当腔有足够大和足够多的开孔时,可以通过手动抛光定点去除腔内缺陷,这种办法需要用内窥镜找到缺陷位置,然后使用砂纸或直磨机手动打磨,效率低下。同时对于轮辐腔的设计,大多轮辐腔,特别是多柱轮辐腔无法具有足够多尺寸较大的开孔,因此无法通过手动抛光的方法有效去除缺陷。此外,部分缺陷尺寸较小,无法通过内窥镜观察发现。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种应用于轮辐式超导腔的滚磨抛光方法及装置。本发明将滚磨抛光的方法应用在轮辐腔上,结合轮辐腔的物理特性,设计了特定的滚磨抛光方式,有效去除了轮辐腔外导体上的缺陷,提高了轮辐腔低温超导时的射频性能。

轮辐腔由于运行频率低(300-350MHz),物理尺寸大(直径400-600mm),腔体质量大(约80kg);如果对其采用带公转和自转的设备尺寸将会巨大,同时还需要很强的离心力约束能力,对设备要求高,因此国内外均无轮辐腔的滚磨抛光。本发明对轮辐腔进行滚磨抛光方法是结合轮辐腔的物理特性,将只有自转的滚磨抛光方法应用在轮辐腔上。轮辐腔的滚磨抛光流程包括轮辐腔滚抛时的磨料选择,磨料填充量,滚抛流程及滚抛前后的技术细节。本发明取消了传统超导腔滚磨抛光采用公转加自转的技术,仅使用轮辐腔自身的旋转为磨料提供离心力,因此只具有自转;同时由于轮辐腔的滚磨抛光常用于修复轮辐腔的微波面损伤,因此本发明提出不需要进行传统超导腔滚磨抛光的初始抛光,避免了超导腔在滚磨抛光中受较粗磨料损伤的可能。

本发明的轮辐腔的滚磨抛光装置结构包括轮辐腔的固定方式,滚磨抛光的旋转方式。

本发明的技术方案为:

一种应用于轮辐式超导腔的滚磨抛光方法,其步骤包括:

1)对轮辐腔进行超声清洗和测量后进行轮辐腔自转滚磨粗抛,粗抛设定厚度H1后进行步骤2);其中,自转滚磨粗抛过程中轮辐腔内所用磨料为:洁净水+抛光液+树脂圆锥磨料;

2)对轮辐腔进行自转滚磨细抛,精抛设定厚度H2后进行步骤3);其中,自转滚磨细抛过程中轮辐腔内所用磨料为:洁净水+800目纯度98%以上的氧化铝粉末+边长5mm木方;

3)对轮辐腔进行自转滚磨精抛设定厚度H3后停止;其中,自转滚磨精抛过程中轮辐腔内所用磨料为:洁净水+40nm的二氧化硅抛光液+边长5mm木方。

进一步的,自转滚磨粗抛过程中先顺时针自转粗抛设定时间后反转,进行逆时针自转粗抛设定时间后再次反转;进行多次反转直至达到粗抛设定厚度H1。

进一步的,粗抛设定厚度H1为20μm,每隔1小时反转一次。

进一步的,自转滚磨精抛过程中先顺时针自转粗抛设定时间后反转,进行逆时针自转精抛设定时间后再次反转;进行多次反转直至达到精抛光设定厚度H3。

进一步的,精抛到设定厚度H3为5μm,每隔3小时反转一次;细抛设定厚度H2为10μm。

进一步的,对轮辐腔进行超声清洗的方法为:将轮辐腔整体放入超声波清洗机中,使用金属清洁剂按配比加入50℃热水中超声清洗30min以上;随后取出用洁净水冲洗干净。

进一步的,滚磨抛光过程中,轮辐腔的腔体温度不超过30℃,以抛光设备稳定运行为目标确定轮辐腔的自转速度。

进一步的,轮辐腔内填充1/3-2/3的磨料。

一种应用于轮辐式超导腔的滚磨抛光装置,其特征在于,包括电机、固定工装和支撑工装;其中所述固定工装用于固定轮辐腔,所述固定工装上设有一大轮盘,该大轮盘的旋转轴与轮辐腔同轴;所述支撑工装包括一底座,该底座上设有一对轴孔,该大轮盘的轴穿过该对轴孔,实现所述支撑工装与所述固定工装的连接;所述电机的小轮盘通过环带带动该大轮盘旋转,实现轮辐腔自转。

进一步的,所述轮辐腔为单轮辐腔、双轮辐腔或多轮辐腔。

相较于现有技术,本发明具有如下优点:

本发明取消了公转的超导腔滚磨抛光、去除了可能损伤超导腔微波面的初始抛光,并首次提出将改进后的滚磨抛光技术应用在轮辐腔上;主要通过滚磨抛光的方法,高效、均匀的去除轮辐腔外导体微波面部分即腔强磁场区的缺陷,改善粗糙度,提高轮辐腔在低温超导时的射频性能。

本发明克服了轮辐腔加工完成后微波面表面缺陷去除难的缺点;对轮辐腔外导体部分进行全面、均匀的打磨。去除了手动打磨需要先找到缺陷位置的缺点,对需要一定去除量(如10-20μm)的打磨时,打磨效率高。

本发明在325MHz的双轮辐柱轮辐腔上进行了应用,并在2K低温测试中,将双轮辐柱轮辐超导腔的最高加速梯度从13.8MV/m提升至16.1MV/m,最高峰值磁场从120mT提升至140.1mT。

附图说明

图1为不同结构的轮辐腔;

(a)单轮辐柱轮辐腔,(b)双轮辐柱轮辐腔,(c)多轮辐柱轮辐腔。

图2为不同加速间隙的椭球腔;

(a)单加速间隙椭球腔,(b)多加速间隙椭球腔。

图3为椭球腔的滚磨抛光原理。

图4为双轮辐腔的滚抛原理。

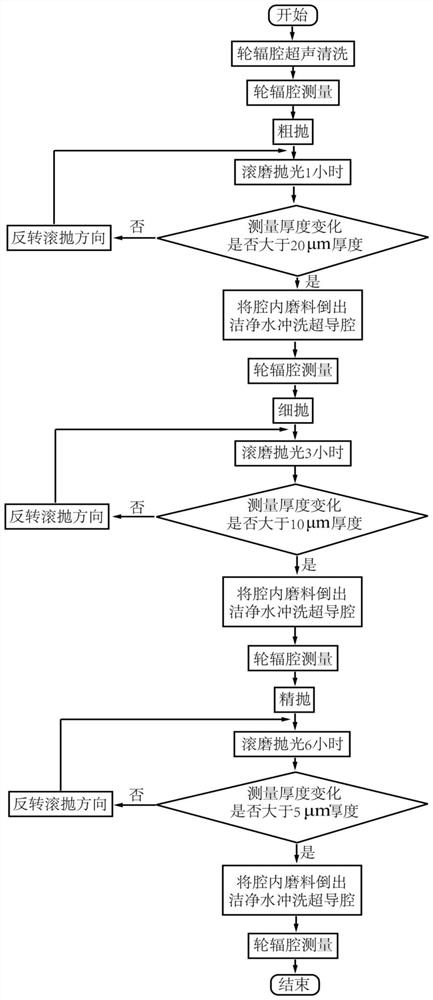

图5为轮辐腔的滚磨抛光流程图。

图6为双轮辐腔的滚磨抛光装置简易结构。

具体实施方式

下面结合附图及具体实施例对本发明做进一步的详细说明。

轮辐腔的滚磨抛光结合轮辐腔的物理特性,腔内填充1/3-2/3的磨料,使轮辐腔本体旋转给磨料提供离心力实现抛光,其原理如图4所示。

轮辐腔的滚磨抛光目的主要用于去除腔内强磁场区,即外导体上的表面缺陷。主要分为三个阶段:

1、粗抛光。磨料:洁净水+抛光液+树脂圆锥磨料(圆锥底部直径10mm,高度10mm)。

2、细抛光。磨料:洁净水+800目纯度98%以上的氧化铝粉末+边长5mm木方。

3、精抛光。磨料:洁净水+40nm的二氧化硅抛光液+边长5mm木方。

其抛光流程如图5所示。根据轮辐腔需要抛光的去除量,从第一阶段至第三阶段分步进行,从粗抛光至精抛光,单位时间内的抛光去除量逐渐减小,但抛光后腔的粗糙度逐步改善。本发明按粗抛、细抛、精抛流程化进行,只进行一轮即可实现抛光。粗抛1小时大约只能去除3-4μm,因此可以滚抛1小时候再反转,直至达到粗抛光所需的20μm厚度,如达到则进行下一步。细抛3小时大约只能去除1μm。精抛6小时大约只能去除0.5-1μm。抛光目标厚度给定了具体值,即粗抛20μm,细抛10μm,精抛5μm,实际操作中可按抛光时间和抛光厚度按实际情况选择。

轮辐腔的超声清洗为:将轮辐腔整体放入超声波清洗机中,使用金属清洁剂(2%Micro-90,即1L水兑20mL的Micro-90)按配比加入50℃热水中。将轮辐腔超声清洗30min以上。随后取出用洁净水冲洗干净。

轮辐腔测量为:测量并记录轮辐腔的频率;选定轮辐腔测厚点,用超声波测厚仪测量各测厚点厚度;测量轮辐腔重量;内窥镜观察并记录存在缺陷的位置和轮辐腔微波表面形貌。

滚磨抛光时应注意:腔体温度不超过30℃,否则停转冷却。轮辐腔的自转速度以设备稳定运行为目标,约40转每分钟。

滚磨抛光加入磨料前应对木方进行清洗,去除木方中的杂质并浸泡12h以上。滚磨抛光加入磨料时应注意避免杂质污染,使滚抛达不到提高粗糙度,去除缺陷的目的。滚磨抛光前和滚磨抛光后对腔体的清洗过程中也需注意保护轮辐腔微波面不受杂质或外力损伤。

双轮辐腔的滚磨抛光装置如图6所示。由固定工装将双轮辐腔与支撑工装连接,电机通过环带带动大小轮盘旋转使双轮辐腔自转,由重力为磨料提供摩擦力从而对轮辐腔外导体进行抛光。轮辐腔自转使外导体各部被均匀抛光。图6的装置也适用于其他轮辐腔的滚磨抛光,比如单轮辐腔、多轮辐腔等。

以上所述,仅用于说明本发明的技术方案,并非对发明的做出限制,虽然上述实施例做出了详细的说明,但本领域的技术人员可以在不脱离本技术方案的范围内,对其进行替换、修饰和简单更改,而这些替换、修饰和简单更改并不能使相应技术方案的本质脱离本使用新实施例的范围。

- 一种应用于轮辐式超导腔的滚磨抛光方法及装置

- 一种单芯棒轮辐式超导加速腔及其制造方法