一种高白度、韧性环氧树脂复合材料的制备方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于聚合物复合材料领域,具体涉及的是一种高白度、韧性环氧树脂复合材料的制备方法。

背景技术

环氧树脂由于良好的力学强度、粘接性、电绝缘性、耐酸碱性和加工性等而广泛应用于电子封装、建筑施工、航空航天等领域。然而,由于固化以后的三维环氧树脂结构交联密度大,环氧树脂的表面能高、固化内应力较大,导致制品较脆,容易在长期使用中产生裂纹,这些缺陷使环氧树脂的应用受到了限制。因此,环氧树脂的增韧改性一直是环氧树脂产业中的重要研究课题。

环氧树脂常用的增韧手段为在环氧树脂体系中引入弹性体、热塑性聚合物、两亲性嵌段共聚物、纳米填料和核壳纳米粒子等(Domun,et al.Nanoscale 2015,7,10294-10329;Hodgkin,et al.Polym.Adv.Technol.9,3-10;Ratna,et al.MacromolecularRes.2004,12,11-21)。其中,两亲性嵌段共聚物在低含量下可以显著改善环氧树脂的韧性,而不明显影响其玻璃化转变温度和其他性能,是环氧树脂的良好增韧剂,目前已有许多类型的嵌段共聚物被合成并应用于环氧树脂的增韧(Lipic,et al.J.AM.Chem.Soc.1998,120,8963-8970;Guo,et al.Macromolecular 2002,Zhou,et al.Polym.Chem.2020,11,3615-3626)。黄亚江等利用不与环氧树脂反应的链段如聚苯乙烯、聚环氧丙烷、聚丁二烯等和与环氧树脂反应的链段如聚甲基丙烯酸、聚甲基丙烯酸缩水甘油酯等组成嵌段共聚物增韧环氧树脂,取得了良好的效果(黄亚江,唐兵,等。一种增强增韧剂、增韧环氧树脂复合材料及其制备方法,CN107459612A)。其中,有机硅氧链由于良好的柔性和与环氧树脂较差的相容性,因而也被用来制备增韧环氧树脂的嵌段共聚物。周权等将聚二甲基硅氧烷(PDMS)作为中间嵌段和聚己内酰胺(PCL)作为两边嵌段制备了三嵌段共聚物,用来增韧环氧树脂,取得了显著的作用(周权,宋宁,等。一种基于阴离子开环聚合机理的三嵌段共聚物及制备方法,CN111763324A)。

然而,目前的嵌段共聚物增韧环氧树脂仍存在部分问题亟待改善。其一,目前的嵌段共聚物大多为固体,与环氧树脂混合时一般需要加入有机溶剂溶解分散,因而工艺繁琐、能耗大,效率低,并且污染环境。其二,目前的嵌段共聚物大部分仍是实验室合成,并没有大批量生产,因而难以工业化生产增韧环氧树脂。

发明内容

为了解决现有技术问题,本发明的目的在于提供一种高白度、韧性环氧树脂复合材料的制备方法,这种制备方法采用市售的一种液体织物整理剂—环氧基封端型聚醚聚硅氧烷作为增韧剂,可以通过调节聚硅氧烷和聚醚链段的长度来控制在环氧树脂中形成纳米相的尺寸,从而实现对环氧树脂增韧效果的调控。

为了达成上述目的,本发明采用的技术方案是:

一种高白度、韧性环氧树脂复合材料的制备方法,包括如下步骤:

1)将环氧基封端型聚醚聚硅氧烷加入环氧树脂中,高速搅拌30-40分钟,得到白色浆状混合物。

2)向白色浆状混合物中加入固化剂,高速搅拌10-15分钟后,抽真空,除去气泡,将所得环氧树脂混合物倒入模具,进行固化反应,得到高白度、韧性环氧树脂复合材料。

所述环氧基封端型聚醚聚硅氧烷为无色透明或淡黄色透明液体,黏度为200~20000cP。

所述环氧基封端型聚醚聚硅氧烷结构中中间嵌段为聚二甲基硅氧烷、聚甲基苯基硅氧烷、聚甲基乙基硅氧烷、聚乙基苯基硅氧烷中的一种或几种共聚物。中间嵌段分子量为300~15000g/mol。

所述环氧基封端型聚醚聚硅氧烷结构中两边嵌段为聚氧乙烯醚、聚氧乙烯氧丙烯醚中的一种或两种共聚物。两边嵌段分子量为200~3000g/mol。

所述环氧基封端型聚醚聚硅氧烷结构中端基为环氧基团。

所述环氧树脂为液体环氧树脂,具体为双酚A环氧树脂、双酚F环氧树脂、双酚S环氧树脂、脂环族环氧树脂、杂环环氧树脂、脂肪族环氧树脂中的一种或几种组合。

所述固化剂为聚醚胺、脂肪胺、脂环胺、芳香胺、甲基六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、甲基纳迪克酸酐、聚硫醇中的一种或几种组合。

所述环氧树脂混合物各组分质量份数如下:环氧树脂:100质量份;环氧基封端型聚醚聚硅氧烷:2~200质量份;固化剂;10~120质量份。

所述固化反应为分步升温固化,第一阶段固化温度为20~140℃,时间为30~90分钟;第二阶段固化温度为60~180℃,时间为60~300分钟。

本发明采用上述技术方案,具有以下有益效果:1)本发明采用的增韧剂为市售的嵌段共聚物—环氧基封端型聚醚聚硅氧烷,有机硅氧链结构极大的柔性对环氧树脂有显著的增韧效果,其与环氧树脂极大的相容性差别造成的体系纳米分相对环氧树脂有显著的增白、增稠效果。同时,调节嵌段结构中链段长度,可以实现对环氧树脂增白、增稠和增韧效果的调控;2)本发明的制备方法为液-液混合,工艺简单,无有机溶剂,绿色环保,能适应工业化生产的需要;3)本发明制备的环氧树脂复合材料不仅具有高白度和高韧性,在电子封装、建筑施工、航空航天等领域有重大的应用价值。

附图说明

图1是环氧基封端型聚醚聚硅氧烷的化学结构。

图2是实施例和对比例所制得的环氧树脂材料外观图片。

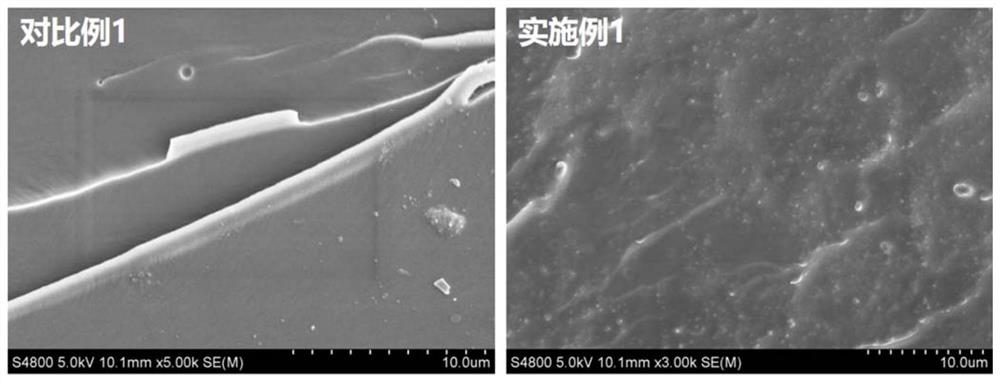

图3是实施例1和对比例1所制得的环氧树脂材料断面扫描电镜图。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

实施例1

将10质量份分子量为4000g/mol的环氧基封端型聚醚聚硅氧烷(聚二甲基硅氧烷链段:3000g/mol,环氧聚醚链段:500g/mol)加入100质量份的双酚A环氧树脂(双酚A缩水甘油醚)中,高速搅拌30分钟后,加入25质量份的固化剂聚醚胺D230,继续高速搅拌10分钟。将混合物放入烘箱中,抽真空10分钟,除去搅拌引入的气泡后,倒入模具,进行固化反应。固化条件是:25℃固化1小时,升温至60℃固化4小时,制备得到环氧树脂复合材料。

对比例1

在100质量份的双酚A环氧树脂(双酚A缩水甘油醚)中加入25质量份的固化剂聚醚胺D230,高速搅拌10分钟。将混合物放入烘箱中,抽真空10分钟,除去搅拌引入的气泡后,倒入模具,进行固化反应。固化条件是:25℃固化1小时,升温至60℃固化4小时,制备得到环氧树脂固化物。

实施例2

将20质量份分子量为5000g/mol的环氧基封端型聚醚聚硅氧烷(聚二甲基硅氧烷链段:4000g/mol,环氧聚醚链段:500g/mol)加入100质量份的双酚A环氧树脂(双酚A缩水甘油醚)中,高速搅拌30分钟后,加入85质量份的固化剂甲基六氢邻苯二甲酸酐和1.5质量份2,4,6—三(二甲胺基甲基)苯酚,继续高速搅拌10分钟。将混合物放入烘箱中,抽真空10分钟,除去搅拌引入的气泡后,倒入模具,进行固化反应。固化条件是:110℃固化1.5小时,升温至160℃固化4小时,制备得到环氧树脂复合材料。

对比例2

在100质量份的双酚A环氧树脂(双酚A缩水甘油醚)中加入85质量份的固化剂甲基六氢邻苯二甲酸酐和1.5质量份2,4,6—三(二甲胺基甲基)苯酚,高速搅拌10分钟。将混合物放入烘箱中,抽真空10分钟,除去搅拌引入的气泡后,倒入模具,进行固化反应。固化条件是:110℃固化1.5小时,升温至160℃固化4小时,制备得到环氧树脂固化物。

实施例3

将25质量份分子量为8700g/mol的环氧基封端型聚醚聚硅氧烷(聚二甲基硅氧烷链段:7700g/mol,环氧聚醚链段:500g/mol)加入100质量份的双酚A环氧树脂(双酚A缩水甘油醚)中,高速搅拌30分钟后,加入24.5质量份的固化剂二乙基甲苯二胺,继续高速搅拌10分钟。将混合物放入烘箱中,抽真空10分钟,除去搅拌引入的气泡后,倒入模具,进行固化反应。固化条件是:110℃固化1小时,升温至180℃固化2小时,制备得到环氧树脂复合材料。

对比例3

在100质量份的双酚A环氧树脂(双酚A缩水甘油醚)中加入24.5质量份的固化剂二乙基甲苯二胺,高速搅拌10分钟。将混合物放入烘箱中,抽真空10分钟,除去搅拌引入的气泡后,倒入模具,进行固化反应。固化条件是:110℃固化1小时,升温至180℃固化2小时,制备得到环氧树脂固化物。

为了更好地说明本发明的效果,对实施例和对比例样品进行测试。以ASTM D6110-2017标准进行冲击强度测试,以ASTM D638-10标准进行拉伸测试,以GB 2913-1982标准进行白度测试。从表1可以看出,环氧基封端型聚醚聚硅氧烷的加入不仅使环氧树脂的冲击强度、断裂伸长率明显提高,结合图3中环氧树脂断面类型由脆性断裂向韧性断裂转变,说明了韧性的明显提高。同时,环氧基封端型聚醚聚硅氧烷使仍环氧树脂呈现出高白度,因而,可以证明本发明制备的环氧树脂复合材料具有高白度、高韧性的优异性能。

表1实施例和对比例的性能测试结果

上述实施例并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种高白度、韧性环氧树脂复合材料的制备方法

- 一种高耐热、高韧性环氧树脂碳纤维复合材料的制备方法