一种常压宏量制备的纳米金刚石结构碳材料及其制备方法和应用

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于新型碳材料技术领域,具体涉及一种常压宏量制备的纳米金刚石结构碳材料及其制备方法和应用。

背景技术

纳米金刚石因兼具金刚石与纳米材料的优异性能,在摩擦、精密抛光、复合材料、生物医药等领域具有广泛的应用潜力。但是常用的纳米金刚石制备方法均需要在很苛刻的条件下进行。例如,爆轰法需要在密闭的环境下进行爆炸反应;静态高温高压法需要高达几十GPa和几千K的高温高压。而后续发展的化学气相沉积法(CVD法)的成本高,产率低,适合实验室使用,难以大规模推广应用。因此,研究发展一种中等条件下的纳米金刚石制备技术一直是世界关注的热点。

发明内容

针对上述现有技术中存在的问题,本发明的目的在于设计提供一种常压宏量制备的纳米金刚石结构碳材料及其制备方法和应用,本发明方法具有在常压条件下宏量制备纳米金刚石碳材料的效果。

为了实现上述目的,本发明采用以下技术方案:

一种常压宏量制备的纳米金刚石结构碳材料,其特征在于所述纳米金刚石结构碳材料是通过催化剂纳米级铁粉高应力包埋微米级碳化钛颗粒处理后,进行高温卤化蚀刻处理得到的。

所述的一种常压宏量制备的纳米金刚石结构碳材料,其特征在于所述纳米金刚石结构碳材料中纳米金刚石的粒径分布为1~50纳米。

所述的一种常压宏量制备的纳米金刚石结构碳材料的制备方法,其特征在于包括以下步骤:

(1)取微米级碳化钛颗粒和纳米级铁粉,在氩气保护下放入球磨罐中加入磨球,置于球磨机上进行高能球磨处理后,使得铁嵌入碳化钛颗粒中,放入稀盐酸溶液中浸泡,再去离子水抽滤洗涤至中性,再干燥,得到引入催化剂铁的碳化钛粉体;在球磨过程中,微米级碳化钛颗粒经过破碎焊合,会将一部分纳米级铁粉包埋在微米级碳化钛颗粒内部,将纳米级铁粉嵌入微米级碳化钛颗粒中形成的包埋体结构,并且在包埋体形成时,也使得很强的压应力残留在包埋体内。

(2)将步骤(1)得到的引入催化剂铁的碳化钛粉体置于石英管式炉中,抽真空后通入氩气,将石英管式炉升温,再通入氢气与氯气的混合气体,进行卤化蚀刻反应,反应结束后停止通入氢气与氯气,在氩气保护下随炉冷却至室温后,取出得到纳米金刚石结构碳材料。在进行卤化蚀刻时,伴随蚀刻反应的进行,催化剂铁在残留应力的作用下催化纳米金刚石结构的形成。

所述的制备方法,其特征在于所述步骤(1)中微米级碳化钛颗粒与纳米级铁粉添加的质量比为1-3:1,所述微米级碳化钛颗粒的粒径为2~5μm。

所述的制备方法,其特征在于所述步骤(1)中稀盐酸溶液的浓度为20-40%,浸泡时间为2-4天,使用20-40%浓度的稀盐酸浸泡2-4天,以去除未被包埋入碳化钛颗粒内部的铁,所述干燥温度为50-70℃,干燥温度不宜过高,否则会使得引入的催化剂铁被氧化。

所述的制备方法,其特征在于所述步骤(1)中球磨罐和磨球均为硬质合金,所述磨球与微米级碳化钛颗粒和纳米级铁粉总和的质量比为8-12:1。所述高能球磨处理的球磨机转速为200~500转/分钟,球磨时间为40~80小时,采用该球磨机转速和球磨时间条件才能保持包埋体形成时处于高应力环境下。

所述的制备方法,其特征在于所述步骤(2)中抽真空至0.04-0.1Pa,所述石英管式炉升温至1000~1200℃。碳化钛颗粒卤化所需温度不能过低。

所述的制备方法,其特征在于所述步骤(2)中所述氢气与氯气的流量比为1:4-6,所述氯气的流量为20~30mL/min,氯气流量需适应反应时间,氢气的引入能够起到很好的固化纳米金刚石的作用,大幅提高纳米金刚石的产率。

所述的制备方法,其特征在于所述步骤(2)中卤化蚀刻反应的时间为2~3h。为了蚀刻完全,不残留碳化钛和铁,卤化处理的时间不能过短。

如所述的常压宏量制备的纳米金刚石结构碳材料在作为新型节能、常压制备纳米金刚石结构碳材料上的应用。

与现有技术相比,本发明具有以下有益效果:

本发明所制备的碳材料中含有大量粒径分布为1~50纳米的纳米金刚石。且本发明方法具有合成工艺简单、成本低,效率高等特点。

附图说明

图1为本发明实施方法过程简图;

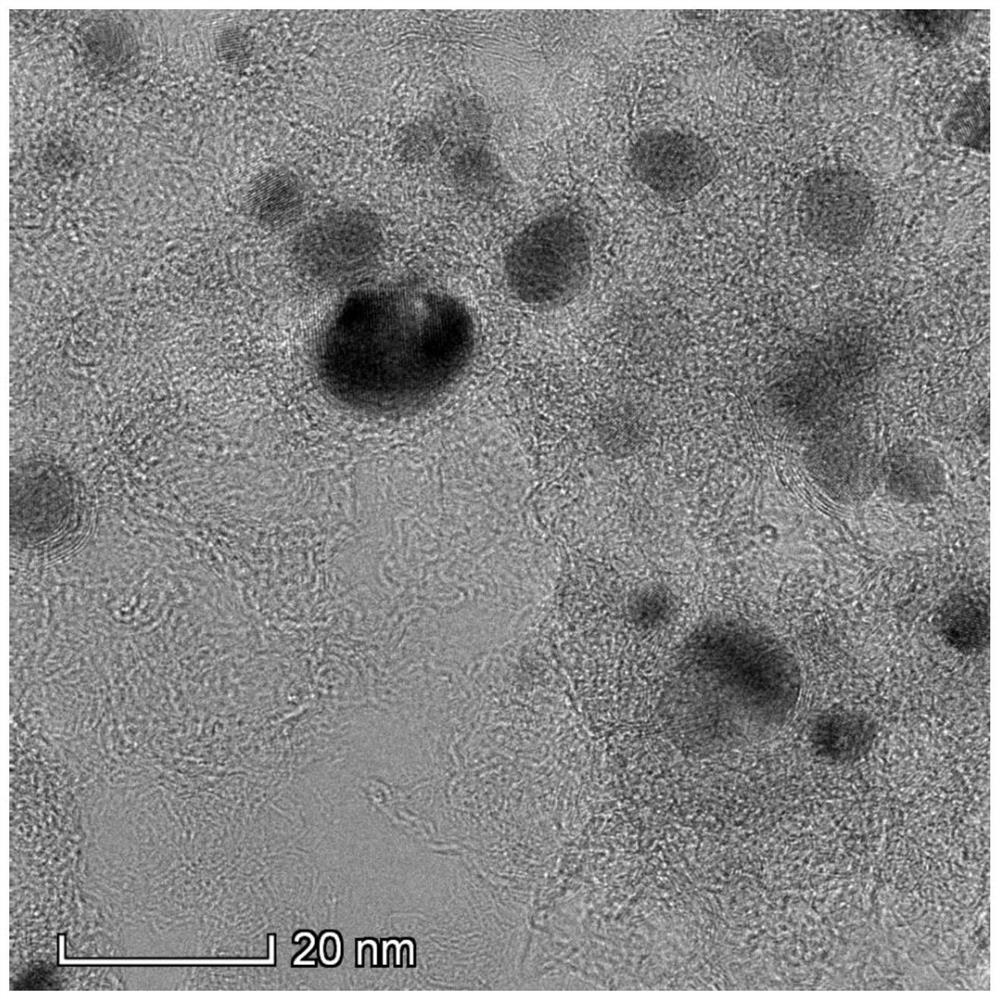

图2为本发明实施例1所获碳材料的透射电镜图;

图3为图1中所示黑点(纳米金刚石)的高分辨图;

图4为本发明实施例2所获碳材料的透射电镜图;

图5为图4中所示黑点(纳米金刚石)的高分辨图。

具体实施方式

以下将结合附图和实施例对本发明作进一步说明。

实施例1:

常压宏量制备的纳米金刚石结构碳材料的制备方法如下:

(1)催化剂铁嵌入碳化钛处理:以粒径为2~5μm的碳化钛颗粒为原料,纳米级铁为催化剂,质量比为2:1混合,在氩气保护下密封入球磨罐内,球料比为10:1,磨球与球磨罐材质为硬质合金,在400转/分的转速下高能球磨40小时。球磨完毕后使用30%浓度的稀盐酸浸泡3天,以去除未被包埋入碳化钛颗粒内部的铁,使用去离子水抽滤洗涤至中性,60℃干燥。

(2)碳化钛的高温卤化处理:将嵌入铁的碳化钛粉末置于石英管式炉中,抽真空至0.05Pa后通入氩气。将管式炉温度升至1000℃,通入氢气和氯气,流量比为1:5,氯气流速为30mL/min,蚀刻时间2.5小时。反应结束后在氩气的保护下降到室温,即可获得本发明的富含纳米金刚石结构的碳材料。图1为本发明实施方法过程简图。

将得到的碳材料通过透射电子显微镜进行观察,如图2、图3所示,为所制备碳材料中富含纳米金刚石结构。

实施例2:

(1)催化剂铁嵌入碳化钛处理:以粒径为2~5μm的碳化钛颗粒为原料,以纳米级铁为催化剂,质量比为2:1,对其进行同样的高能球磨处理,球磨时间增加为80小时。球磨完毕后同样使用30%浓度的稀盐酸浸泡3天,去离子水抽滤洗涤至中性,60℃干燥。

(2)碳化钛的高温卤化处理:将嵌入铁的碳化钛粉末置于石英管式炉中,抽真空至0.05Pa后通入氩气。将管式炉温度升至1000℃,通入氢气和氯气,流量比为1:5,氯气流速为30mL/min,蚀刻时间2.5小时。反应结束后在氩气的保护下降到室温,即可获得本发明的富含纳米金刚石结构的碳材料。

将得到的碳材料通过透射电子显微镜进行观察,如图4、图5所示,与实施例1相比,本实施例2获得的碳材料中含有的纳米金刚石更多。说明更长球磨时间,能够将更多的催化剂铁嵌入碳化钛颗粒中,从而催化合成更多的纳米金刚石结构。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理等所做的等效变化,均应涵盖于本发明的保护范围之内。

本发明的说明书中列举了各种组分的可选材料,但是本领域技术人员应该理解:上述组分材料的列举并非限制性的,也非穷举性的,各种组分都可以用其他本发明说明书中未提到的等效材料替代,而仍可以实现本发明的目的。说明书中所提到的具体实施例也是仅仅起到解释说明的目的,而不是限制本发明的范围。

另外,本发明每一个组分的用量范围包括说明书中所提到的任意下限和任意上限的任意组合,也包括各具体实施例中该组分的具体含量作为上限或下限组合而构成的任意范围:所有这些范围都涵盖在本发明的范围内,只是为了节省篇幅,这些组合而成的范围未在说明书中一一列举。说明书中所列举的本发明的每一个特征,可以与本发明的其他任意特征组合,这种组合也在本发明的公开范围内,只是为了节省篇幅,这些组合而成的范围未在说明书中一一列举。

- 一种常压宏量制备的纳米金刚石结构碳材料及其制备方法和应用

- 一种常压催化制备纳米金刚石结构碳材料的方法