一种智能AGV高位叉车安全移动货物的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及物流设备技术领域,具体地说是一种智能AGV高位叉车安全移动货物的方法。

背景技术

叉车作为重要的搬运工具在物流领域亦得到广泛应用,由于物流领域具有其自身的特殊性,一般货架的高度比较高,因此在物流领域常常用到高位叉车,目前的高位叉车主要存在以下几方面的问题:

第一,高位叉车因为门架伸出时过高,在车体移动或者门架移动的时候,难免会发生晃动。在放货时,如果门架还在晃动中,就可能出现放货位置偏移,从而导致托盘无法放到货架上,货物掉落的风险。

第二,AGV叉车大都是通过记录货架每个货位的位置和高度来,然后AGV行驶到货位指定位置进行取放货。AGV在取货过程中,并无对托盘的检测,只是到达目标位置后直接取货。在发生地面沉降、货架变形、AGV门架磨损垂直度变化等问题后,都会导致AGV取放货的位置出现偏差。可能导致取货时顶撞托盘。

第三,AGV在取放货过程中无法做到对托盘质量的检测。在实际的现场使用中存在多种托盘质量问题,如托盘塌陷、非标尺寸、支腿滑移、缺失等。都可能会导致在取放货时出现拖拽,推顶,最终导致取放货失败,货物掉落事故发生。

发明内容

针对上述问题,本发明提供了一种智能AGV高位叉车安全移动货物的方法,该方法通过托盘测距传感器和货架测距传感器相配合能够对门架的晃动情况、放货位置的准确性进行检测,还能避免货叉在脱离托盘时推拉托盘,保证取放货的安全性。

本发明解决其技术问题所采取的技术方案是:

一种智能AGV高位叉车安全移动货物的方法,放货时,包括如下步骤,1.1AGV高位叉车移动至指定位置;

1.2货叉载货提升至指定高度;

1.3货叉前移,将放有货物的托盘送入货架内;

1.4通过货架测距传感器对门架的晃动情况进行检测;

1.4.1货架测距传感器以一定的频率连续对货架测距传感器到货架之间的距离A进行检测;

1.4.2取T1秒内所测距离的最大值A

1.4.3将ΔA与设定值A'进行比较;

1.4.3.1当所述的差值ΔA小于设定值A'时,进行下一步操作;

1.4.3.2当所述的差值ΔA大于设定值A'时,AGV高位叉车停止动作,等待T2秒后,重复步骤1.4.1-1.4.3的操作;

1.5货叉下降,将放有货物的托盘放置在货位上;

1.6货叉后移回位。

进一步地,步骤1.5中,在将放有货物的托盘放置在货位上之前通过货架测距传感器和托盘测距传感器进行放货偏移位置检测,所述的放货偏移位置检测包括以下步骤,

1.5.1托盘测距传感器检测托盘测距传感器到托盘之间的距离B1,货架测距传感器检测货架测距传感器到货架之间的距离B2;

1.5.2将距离B1和距离B2作差,得到差值ΔB;

1.5.3将步骤1.5.2得到的差值ΔB与设定的范围作比较;

1.5.3.1当所述的差值ΔB在设定的范围内时,继续下一步;

1.5.3.2当所述的差值ΔB设定的范围外时,停机报警,待人工进行处理;

进一步地,步骤1.6中,在货叉后移回位过程中进行拖拽检测,所述的拖拽检测包括以下步骤,

1.6.1托盘测距传感器检测托盘测距传感器到托盘之间的距离,得到距离C1;

1.6.2货叉后移T4秒后,托盘测距传感器再次检测托盘测距传感器到托盘之间的距离,得到距离C2;

1.6.3将距离C1和C2作差等到差值ΔC;

1.6.4将差值ΔC与货叉移动的距离D1做比较;

1.6.4.1当所述的差值ΔC小于货叉移动的距离D1时,停机报警,待人工进行处理;

1.6.4.2当所述的差值ΔC大于等于货叉移动的距离D1时,货叉继续后移;

1.6.5重复步骤1.6.2-1.6.4的操作,直至所述的货叉完全脱离托盘,完成整个放货操作。

进一步地,还包括取货过程,所述的取货过程包括如下步骤,

2.1AGV高位叉车移动至指定位置;

2.2货叉提升至指定高度;

2.3货叉前移取货,并在前移的过程中进行推顶检测;

2.3.1托盘测距传感器检测托盘测距传感器到托盘之间的距离,得到距离E1;

2.3.2间隔T5秒后,托盘测距传感器再次检测托盘测距传感器到托盘之间的距离,得到距离E2,将距离E1和E2作差,得到差值ΔE1,然后将差值ΔE1与货叉在相同的时间段内移动的距离F1做比较;

2.3.2.1当ΔE1小于F1时,停机报警,待人工进行处理;

2.3.2.2当ΔE1大于等于F1时,货叉继续前移;

2.3.3重复步骤2.3.2的操作,直至所述AGV高位叉车的货叉完全插入到托盘的插孔内。

2.4货叉提升,将货物搬离,完成取货任务。

进一步地,还包括取货过程,所述的取货过程包括如下步骤,

2.1AGV高位叉车移动至指定位置;

2.2货叉提升至指定高度;

2.3货叉前移取货,并在前移的过程中进行推顶检测;

2.3.1托盘测距传感器检测托盘测距传感器到托盘之间的距离,得到距离E1;

2.3.2间隔T5秒后,托盘测距传感器再次检测托盘测距传感器到托盘之间的距离,得到距离E2;

2.3.3将距离E1和E2作差,得到差值ΔE1;

2.3.4将差值ΔE1与货叉在相同的时间段内移动的距离F1做比较;

2.3.4.1当ΔE1小于F1时,停机报警,待人工进行处理;

2.3.4.2当ΔE1等于F1时,间隔T6秒后,重复步骤2.3.1到2.3.4的操作,直至所述AGV高位叉车的货叉完全插入到托盘的插孔内。

2.4货叉提升,将货物搬离,完成取货任务。

一种智能AGV高位叉车安全移动货物的方法,取货时,包括如下步骤,2.1AGV高位叉车移动至指定位置;

2.2货叉提升至指定高度;

2.3货叉前移取货,并在前移的过程中进行推顶检测;

2.3.1托盘测距传感器检测托盘测距传感器到托盘之间的距离,得到距离E1;

2.3.2间隔T5秒后,托盘测距传感器再次检测托盘测距传感器到托盘之间的距离,得到距离E2,将距离E1和E2作差,得到差值ΔE1,然后将差值ΔE1与货叉在相同的时间段内移动的距离F1做比较;

2.3.2.1当ΔE1小于F1时,停机报警,待人工进行处理;

2.3.2.2当ΔE1大于等于F1时,货叉继续前移;

2.3.3重复步骤2.3.2的操作,直至所述AGV高位叉车的货叉完全插入到托盘的插孔内。

2.4货叉提升,将货物搬离,完成取货任务。

进一步地,步骤2.3中,在货叉向前移动取货之前进行晃动检测,所述的晃动检测包括如下步骤,

第一,货架测距传感器以一定的频率连续对货架测距传感器到货架之间的距离A进行检测;

第二,取T1秒内所测距离的最大值A

第三,将ΔA与设定值A'进行比较;

当所述的差值ΔA小于设定值A'时,进行下一步操作;

当所述的差值ΔA大于设定值A'时,AGV高位叉车停止动作,等待T2秒后,重复步骤第一步到第三步的操作。

进一步地,还包括放货过程,所述的放货过程包括如下步骤,

1.1AGV高位叉车移动至指定位置;

1.2货叉载货提升至指定高度;

1.3货叉前移,将放有货物的托盘送入货架内;

1.4通过货架测距传感器对门架的晃动情况进行检测;

1.4.1货架测距传感器以一定的频率连续对货架测距传感器到货架之间的距离A进行检测;

1.4.2取T1秒内所测距离的最大值A

1.4.3将ΔA与设定值A'进行比较;

1.4.3.1当所述的差值ΔA小于设定值A'时,进行下一步操作;

1.4.3.2当所述的差值ΔA大于设定值A'时,AGV高位叉车停止动作,等待T2秒后,重复步骤1.4.1-1.4.3的操作;

1.5货叉下降,将放有货物的托盘放置在货位上;

1.6货叉后移回位。

进一步地,步骤1.5中,在将放有货物的托盘放置在货位上之前通过货架测距传感器和托盘测距传感器进行放货偏移位置检测,所述的放货偏移位置检测包括以下步骤,

1.5.1托盘测距传感器检测托盘测距传感器到托盘之间的距离B1,货架测距传感器检测货架测距传感器到货架之间的距离B2;

1.5.2将距离B1和距离B2作差,得到差值ΔB;

1.5.3将步骤1.5.2得到的差值ΔB与设定的范围作比较;

1.5.3.1当所述的差值ΔB在设定的范围内时,继续下一步;

1.5.3.2当所述的差值ΔB设定的范围外时,停机报警,待人工进行处理;

进一步地,步骤1.6中,在货叉后移回位过程中进行拖拽检测,所述的拖拽检测包括以下步骤,

1.6.1托盘测距传感器检测托盘测距传感器到托盘之间的距离,得到距离C1;

1.6.2货叉后移T4秒后,托盘测距传感器再次检测托盘测距传感器到托盘之间的距离,得到距离C2;

1.6.3将距离C1和C2作差等到差值ΔC;

1.6.4将差值ΔC与货叉移动的距离D1做比较;

1.6.4.1当所述的差值ΔC小于货叉移动的距离D1时,停机报警,待人工进行处理;

1.6.4.2当所述的差值ΔC大于等于货叉移动的距离D1时,货叉继续后移;

1.6.5重复步骤1.6.2-1.6.4的操作,直至所述的货叉完全脱离托盘,完成整个放货操作。

本发明的有益效果是:

1、该方法通过托盘测距传感器和货架测距传感器相配合利用激光测距可以对门架晃动,放货偏移位置,推顶、拖拽托盘共计四种异常情况进行检测,相对于传统的盲取的方式能够有效避免托盘发生偏移、掉落等异常发生,增加了取、放货过程中的安全性。

2、该高位叉车的货架测距传感器设置于第二安装板上,并通过安装于门架上的限位板来确定货架测距传感器的下限位置,这样,在保证货叉的下限位置不变的前提下,还能够在工作中使货架测距传感器自动降落到托盘测距传感器的下方,从而对货架的距离进行检测。

附图说明

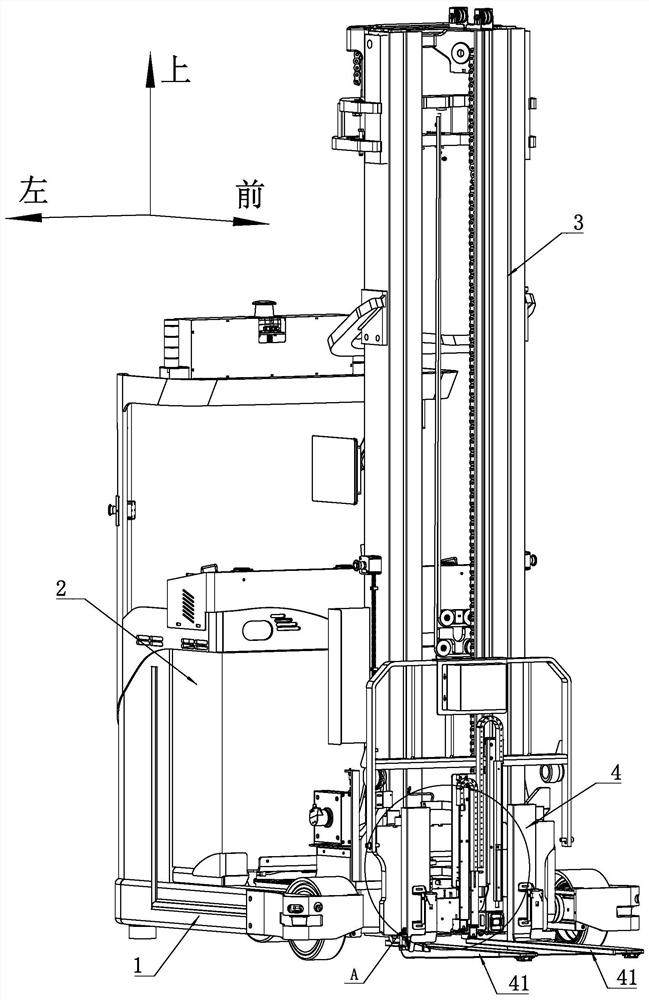

图1为本高位叉车的立体结构示意图一;

图2为图1中A部分的放大结构示意图;

图3为货架测距传感器和托盘测距传感器的安装结构示意图;

图4为本高位叉车的立体结构示意图二;

图5为图4中B部分的放大结构示意图;

图6为晃动检测原理示意图;

图7为放货偏移位置检测原理示意图;

图8为拖拽托盘检测原理示意图;

图9为推顶托盘测试原理示意图。

图中:1-底座,2-车体,3-门架,4-货叉架,41-货叉,5-传感器安装板,51-安装支腿,52-第一安装板,521-长圆孔,53-第二安装板,54-挡块,6-托盘测距传感器,7-货架测距传感器,8-限位板。

具体实施方式

实施例一

为了方便描述,现定义坐标系如图1所示,并以左右方向为横向,前后方向为纵向,上下方向为竖向。

如图1和图4所示,一种智能AGV高位叉车包括底座1,所述的底座1上从后往前依次设置有车体2和门架3,所述的门架3与所述的底座1滑动连接,所述的门架3和车体2之间设置有用于驱动所述的门架3前后移动的第一驱动装置。所述的门架3可三级伸缩,所述的门架3上配合安装有用于将货物提升到货架高位的货叉41架4,所述门架3的底部安装有驱动货叉41架4沿门架3上下移动的第二驱动装置。所述的货叉41架4上固定设置有货叉41。

在这里,所述的底座1、车体2、门架3、货叉41架4、第一驱动装置、第二驱动装置及其相互之间的连接关系均为现有技术,在此不再赘述。

如图2和图3所示,所述的货叉41架4上位于两个所述的货叉41之间固定设置有传感器安装板5,作为一种具体实施方式,本实施例中所述传感器安装板5的左、右两侧分别设置有两个呈L形的安装支腿51,且所述的安装支腿51通过螺钉与所述的货叉41架4固定连接。

所述的传感器安装板5上设置有用于检测托盘的托盘测距传感器6,所述的托盘测距传感器6位于所述货叉41的上方,且所述托盘测距传感器6的上侧面到所述货叉41之间的距离小于托盘的高度。所述的传感器安装板5上位于所述托盘测距传感器6的下方设置有用于检测货架的货架测距传感器7。

进一步地,所述传感器安装板5的下端部固定设置有沿竖直方向向下延伸的第一安装板52,且所述的托盘测距传感器6固定设置于所述第一安装板52的下端。

进一步地,为了方便对托盘测距传感器6的安装位置进行调节,如图3所示,所述的第一安装板52通过固定螺栓(图中未示出)与所述的传感器安装板5固定连接,所述的第一安装板52上设置有用于容纳所述固定螺栓的安装孔,所述的安装孔为沿竖直方向延伸的长圆孔521。

进一步地,如图3所示,所述的传感器安装板5上竖直设有第二安装板53,且所述的第二安装板53通过滑动组件与所述的传感器安装板5滑动连接。作为一种具体实施方式,本实施例中所述的第二安装板53通过直线导轨与所述的传感器安装板5固定连接,所述的导轨固定设置于所述的传感器安装板5上,与所述导轨相配合的滑块固定设置于所述的第二安装板53上。所述的货架测距传感器7固定设置于所述第二安装板53的下端,用于测量与货架之间的距离。所述门架3的下端或底座1上设置有限位板8,且所述的限位板8位于所述第二安装板53的正下方。优选的,为了使所述的货叉41架4位于下限位置时仍能够随门架3前后移动,所述的限位板8设置于所述门架3的下端。

这样设置的原因在于,当货叉41架4上升时,第二安装板53便会在自身重力的作用下伸出,货架测距传感器7伸出。所述门架3的下端安装有限位板8,且所述的限位板8位于所述第二安装板53的正下方,当货叉41架4位于门架3低位时,第二安装板53的下端抵靠在所述的限位板8上,以防止其伸出与地面接触。

进一步地,所述的传感器安装板5上位于所述第二安装板53的正上方设置有用于防止滑块脱出导轨的挡块54。

一种智能AGV高位叉车安全移动货物的方法,在放货时,包括以下步骤:

1.1根据记录的待放置货物所在的货位,AGV高位叉车移动至待放置货物的指定位置;

1.2根据记录的待放置货物所在货位的高度,AGV高位叉车货叉41载货提升至指定高度;

1.3AGV高位叉车的货叉前移至指定位置,将放有货物的托盘送入货架内;

在这里,所述货叉前移可以通过三种方式:

第一,为货叉随着AGV高位叉车的移动而移动,此时所述货叉移动的距离等于AGV高位叉车移动的距离。

第二,为货叉随着门架的移动而移动,此时所述货叉移动的距离等于门架移动的距离。

第三,为货车在AGV高位叉车和门架的同时作用下而移动,此时所述货叉移动的距离等于AGV高位叉车移动的距离和门架移动的距离之和。

作为一种具体实施方式,本实施例中所述货叉的移动采用第一种方式和第三种方式,即先所述的AGV高位叉车向前移动,直至所述的AGV高位叉车向前移动至极限位置。然后门架向前移动,直至将放有货物的托盘送入货架内。

1.4通过货架测距传感器7对门架3的晃动情况进行检测;

1.4.1如图6所示,货架测距传感器7以一定的频率连续对货架测距传感器7到货架之间的距离A进行检测,并实时记录;

优选的,所述的货架测距传感器7以每秒多次的频率对货架测距传感器7到货架之间的距离A进行检测。例如,所述的货架测距传感器7以每秒2-3次的频率对货架测距传感器7到货架之间的距离A进行检测。

1.4.2取T1秒内所测距离的最大值A

优选的,所述的时间T1为2秒;

1.4.3将步骤1.4.2中得到的差值ΔA与设定值A'进行比较;

1.4.3.1当所述的差值ΔA小于设定值A'时,说明门架3的晃动程度在允许的范围内,满足晃动条件,可以进行下一步操作;

1.4.3.2当所述的差值ΔA大于设定值A'时,说明门架3的晃动程度超过允许的范围,不满足晃动条件,不可以进行下一步操作,此时,AGV高位叉车停止动作,等待T2秒后,重复步骤1.4.1-1.4.3的操作;

优选的,所述的设定值A'为10mm,所述的时间T2为1-5秒;

1.5AGV高位叉车货叉41下降,将放有货物的托盘放置在货位上;

进一步地,为了保证托盘能够准确的放置到货架上,在将放有货物的托盘放置在货位上之前需进行放货偏移位置检测,即即通过对比货架测距传感器7与托盘测距传感器6的距离差是否在设置范围内来判断货物能否放到货架上,具体操作如下,

1.5.1如图7所示,托盘测距传感器6检测托盘测距传感器6到托盘之间的距离B1,且一旦货叉41托起货物之后,该距离B1就是固定不变的,与此同时,货架测距传感器7检测货架测距传感器7到货架之间的距离B2;

1.5.2将距离B1和距离B2作差,得到差值ΔB;

1.5.3将步骤1.5.2得到的差值ΔB与设定的范围作比较;

1.5.3.1当所述的差值ΔB在设定的范围内时,说明托盘已经放置到位,可以进行下一步;

1.5.3.2当所述的差值ΔB在设定的范围外时,说明托盘未到达货物放置的位置,则停机报警,待人工进行处理;

在这里,得到的差值ΔB实际是距离L1和距离L2的和,由于托盘测距传感器6和货架测距传感器7之间的距离L1为固定值,因此当高位叉车向前移动送货的过程中,只有距离L2是随着叉车的移动而发生变化的,故所述的差值ΔB可以作为距离L2变化的表征量或指标;所述的设定的范围的大小与托盘的尺寸大小相关,根据托盘大小调整。

1.6AGV高位叉车放货完成后,货叉41后移,使托盘与货叉41脱离。在此过程中,如果有托盘自身存在横撑塌陷或货物没有放到货架上,就会引起货叉41无法完全和托盘分离,进而产生托盘被拖动的现象,因此需要进行拖拽检测,所述的拖拽检测包括以下步骤:

1.6.1如图8所示,托盘测距传感器6检测托盘测距传感器6到托盘之间的距离,得到距离C1;

1.6.2货叉41后移T4秒后,托盘测距传感器6再次检测托盘测距传感器6到托盘之间的距离,得到距离C2;

1.6.3将步骤1.6.1和步骤1.6.2中得到的距离C1和C2作差等到差值ΔC;

1.6.4将步骤1.6.3得到的差值ΔC与货叉41移动的距离D1做比较;

1.6.4.1当所述的差值ΔC小于货叉41移动的距离D1时,说明托盘被拖拽,则停机报警,待人工进行处理;

1.6.4.2当所述的差值ΔC大于等于货叉41移动的距离D1时,说明托盘没有被拖拽,则货叉41继续后移;

1.6.5重复步骤1.6.2-1.6.4的操作,直至所述的货叉41完全脱离托盘,完成整个放货操作。

优选的,所述的时间T4为2秒。

在这里,所述货叉后移可以通过三种方式:

第一,为货叉随着AGV高位叉车的移动而移动,此时所述货叉移动的距离等于AGV高位叉车移动的距离。

第二,为货叉随着门架的移动而移动,此时所述货叉移动的距离等于门架移动的距离。

第三,为货车在AGV高位叉车和门架的同时作用下而移动,此时所述货叉移动的距离等于AGV高位叉车移动的距离和门架移动的距离之和。

作为一种具体实施方式,本实施例中所述货叉的移动采用第二种方式和第一种方式,即先所述的门架向后移动,直至所述的门架向后移动至极限位置,此过程中,所述货叉移动的距离等于门架移动的距离。然后所述的AGV高位叉车向后移动,直至所述AGV高位叉车的货叉41完全与托盘脱离,此过程中,如图8所示,所述货叉移动的距离D1等于AGV高位叉车移动的距离D2。

一种智能AGV高位叉车安全移动货物的方法,在取货时,包括以下步骤:

2.1根据记录的待取货物所在的货位,AGV高位叉车移动至待取货物的指定位置;

2.2根据记录的待取货物所在货位的高度,AGV高位叉车货叉41提升至指定高度;

2.3如图9所示,货叉前移取货,在此过程中,如果货叉41没有对准托盘的插孔或托盘自身存在横撑塌陷等问题,就可能发生托盘被货叉41推动的问题,因此,需要在货叉前移取货的过程中进行推顶检测;

2.3.1托盘测距传感器6检测托盘测距传感器6到托盘之间的距离,得到距离E1;

2.3.2间隔T5秒后,托盘测距传感器6再次检测托盘测距传感器6到托盘之间的距离,得到距离E2,将距离E1和E2作差,得到差值ΔE1,然后将差值ΔE1与货叉在相同的时间段内移动的距离F1做比较;

2.3.2.1当所述的差值ΔE1小于货叉移动的距离F1时,说明托盘被推顶,则停机报警,待人工进行处理;

2.3.2.2当所述的差值ΔE1大于等于货叉移动的距离F1时,说明托盘没有被推顶,货叉继续前移;

2.3.3重复步骤2.3.2的操作,直至所述AGV高位叉车的货叉41完全插入到托盘的插孔内。

优选的,所述的时间T5为2秒。

在这里,所述货叉前移可以通过三种方式:

第一,为货叉随着AGV高位叉车的移动而移动,此时所述货叉移动的距离等于AGV高位叉车移动的距离。

第二,为货叉随着门架的移动而移动,此时所述货叉移动的距离等于门架移动的距离。

第三,为货叉在AGV高位叉车和门架的同时作用下而移动,此时所述货叉移动的距离等于AGV高位叉车移动的距离和门架移动的距离之和。

作为一种具体实施方式,本实施例中所述货叉的移动采用第一种方式和第二种方式,即先所述的AGV高位叉车向前移动,直至所述的AGV高位叉车向前移动至极限位置,此过程中,如图9所示,所述货叉移动的距离F1等于AGV高位叉车移动的距离G。然后所述的门架向前移动,直至所述AGV高位叉车的货叉41完全插入到托盘的插孔内,此过程中,所述货叉移动的距离等于门架移动的距离。

2.4AGV高位叉车的货叉41提升,将货物搬离,完成取货任务。

进一步地,为了避免在取货过程中由于门架3晃动而对托盘造成推顶,在步骤2.3中,在货叉向前移动取货之前先进行晃动检测,所述晃动检测的过程与放货过程中步骤1.4的操作相同,在此不再赘述。

实施例二

一种智能AGV高位叉车安全移动货物的方法,在取货时,包括以下步骤:

2.1根据记录的待取货物所在的货位,AGV高位叉车移动至待取货物的指定位置;

2.2根据记录的待取货物所在货位的高度,AGV高位叉车货叉41提升至指定高度;

2.3货叉前移取货,并在货叉前移取货的过程中进行推顶检测;

2.3.1托盘测距传感器6检测托盘测距传感器6到托盘之间的距离,得到距离E1;

2.3.2间隔T5秒后,托盘测距传感器6再次检测托盘测距传感器6到托盘之间的距离,得到距离E2;

2.3.3将步骤2.3.1和2.3.2得到的距离E1和E2作差,得到差值ΔE1;

2.3.4将步骤2.3.3得到的差值ΔE1与货叉在相同的时间段内移动的距离F1做比较;

2.3.4.1当所述的差值ΔE1小于货叉移动的距离F1时,说明托盘被推顶,则停机报警,待人工进行处理;

2.3.4.2当所述的差值ΔE1等于货叉移动的距离F1时,说明托盘没有被推顶,然后间隔T6秒后,重复步骤2.3.1到2.3.4的操作,直至所述AGV高位叉车的货叉完全插入到托盘的插孔内。

优选的,所述的时间T5为2秒;所述的时间T6为2-3秒。

2.4AGV高位叉车的货叉41提升,将货物搬离,完成取货任务。

其余同实施例一,在此不再赘述。