一种高通道压裂方法及系统

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于油气田开发增产领域,具体涉及一种高通道压裂方法及系统,适用于低渗透油气藏的压裂改造,能够大幅度提高水力压裂裂缝导流能力。

背景技术

目前,水力压裂技术的一个新进展是斯伦贝谢公司提出的Hi-Way技术即高通道压裂技术,主要目的是通过支撑剂段塞辅助纤维伴注技术,实现裂缝内的超高导流能力,此导流能力不是支撑剂提供的,上述支撑剂段塞只是形成一个砂柱,多个支撑剂段塞形成多个砂柱,在裂缝内支撑两个裂缝面,而支撑剂段塞间的隔离液将多个支撑剂段塞隔离开,形成无支撑剂支撑的通道,此通道虽然没有支撑剂,但相互间连通,其流动阻力远小于支撑剂堆的流动阻力,最终形成的裂缝导流能力较支撑剂全铺置形成的导流能力高1-2个数量级(即10-100倍)。国外技术证实,支撑剂段塞及隔离液都要加纤维,以增加各自的屈服应力,使支撑剂团集聚,使隔离液排斥支撑剂颗粒进入隔离液的空间。只要设计合理,保证各支撑剂形成的砂柱大小及数量足以保证支撑裂缝面不坍塌,又不过多采用支撑剂影响隔离液占据的裂缝空间,进而影响裂缝导流能力。

但通过现场试验及室内实验研究证实:上述高通道技术的实施效果难以达到预期,主要原因有:

1)室内实验结果证实,低闭合应力下(40MPa以内)高通道形成的导流能力容易保持,高闭合应力条件下(40MPa以上)难以形成高的导流能力。主要原因在于无支撑剂的隔离液空间在高压下容易闭合,极端情况下可能完全丧失导流能力。

2)室内实验结果证实,高通道的长期导流能力效果也不理想。主要原因还是在长期流动过程中,纤维的包裹作用慢慢消失导致支撑剂堆内的支撑剂向隔离液的空间中弥散,从而使导流能力快速下降。因为支撑剂堆内因支撑剂的流失对裂缝面的支撑强度降低。另外,隔离液空间因支撑剂的进入,也会降低导流能力。流动时间越长,流动速度越大,则上述导流能力的降低幅度也越大。

3)裂缝扩展数值模拟结果证实,裂缝宽度是是否真正实现高通道的关键。如因滤失大,或缝高失控或深层高应力等原因,造成的裂缝宽度大幅降低,则即使有支撑剂堆形成,但因裂缝宽度窄导致裂缝内铺置的支撑剂层数少,使支撑剂对支撑裂缝面的能力降低,同时,隔离液部分因裂缝宽度窄,其导流能力也大幅降低,因为此时的导流能力与裂缝宽度的三次方成正比关系。

上述高闭合应力下的导流能力及长期导流能力之所以快速降低,主要原因还是裂缝宽度降低造成的。因此,解决问题的关键是如何提高和保持裂缝的宽度并合理优化好隔离液的比例及分布特征。

现有技术中,中国专利公开文献CN103015957A公开了一种导流压裂方法,其通过不均匀射孔、以短脉冲方式加入支撑剂和设计压裂液,但是对储层的适应性没有进行评价,不涉及端部脱砂设计,没有优化最大缝宽、最高砂比、经济评价模型以及可溶性支撑剂等;中国专利公开文献CN103306659A公开了一种实现超高导流能力的压裂工艺,其通过判断储层地质力学参数是否适合其压裂工艺;判断完井射孔是否适合其压裂工艺,若不适合则需要改变井底的射孔方案;压裂前对相关压裂材料的选取;对目标井使用其压裂工艺独特的泵注程序进行压裂,上述压裂工艺是在地层中形成一个个的“支撑剂支柱”,通过“支撑剂支柱”之间的通道让油气通过,这些开放的流动通道显著的增加了导流能力,比常规压裂工艺导流能力高1-3个数量级,但是其不涉及端部脱砂设计,没有优化最大缝宽、最高砂比、经济评价模型以及可溶性支撑剂等;中国专利公开文献CN104727799A公开了一种实现裂缝高导流能力的脉冲加砂压裂方法,其针对超低渗透储层水平井分段多簇压裂,并通过对所述超低渗透储层特征研究,判断能否通过脉冲式加砂压裂形成较高的裂缝导流能力,在压裂过程中通过脉冲式加砂工艺,纤维压裂液固砂,在人工裂缝中形成“柱体”支撑,使人工裂缝中形成高速导流能力的通道网络,使所述人工裂缝具备较高的导流能力,但是其不涉及端部脱砂设计,没有通过缝宽、最高砂比、隔离液比例优化实现脉冲频率的优化和确定,没有涉及经济评价模型以及可溶性支撑剂等。

因此,需要研究一种新的高通道压裂技术方法确保提高和保持裂缝宽度的同时合理优化隔离液比例及分布特征,以实现水力压裂裂缝导流能力高通道。

发明内容

本发明的目的在于解决上述现有技术中存在的难题,提供一种高通道压裂方法及系统,通过以端部脱砂为目标的储层评价,实现裂缝导流能力高通道所需的缝宽优化以及支撑剂铺置浓度、隔离液比例等的优化,并辅之于可溶性支撑剂和产能经济性评价,最终实现水力压裂裂缝导流能力的高通道,大幅度提高水力压裂裂缝导流能力,进而实现增产和提高稳产期,不仅提高产量和稳产期,同时还能有效降低压裂材料成本。

本发明是通过以下技术方案实现的:

本发明的第一个方面,提供了一种高通道压裂方法,所述方法包括:

(1)进行储层特征精细评价获得参数;

(2)利用所述参数进行裂缝扩展特征模拟,确定产量模拟参数;

(3)利用所述产量模拟参数进行压后产量动态预测模拟获得最佳支撑剂总量和压裂液总量;

(4)利用最佳支撑剂总量和压裂液总量获得最佳的支撑剂段塞数量、隔离液阶段数量、支撑剂段塞与隔离液的比例;

(5)判断裂缝内段塞处导流能力与隔离液处导流能力的比值是否大于设定值,如果是,则进入步骤(7),如果否,则进入步骤(6);

(6)进行端部脱砂压裂参数优化设计;

(7)进行可溶性支撑剂注入模式优化设计获得最终的压裂施工泵注程序;

(8)顶替、返排及压后求产。

所述步骤(1)中的参数包括:物性参数、岩石力学参数、地应力参数和温度压力参数。

所述步骤(2)的产量模拟参数包括:裂缝参数、导流能力、支撑剂浓度、支撑剂量、压裂液量、各项压力参数。

所述步骤(3)的操作包括:

利用所述步骤(2)得到的产量模拟参数模拟不同压裂液总量、支撑剂总量下的裂缝参数;

利用所述裂缝参数获得压后产量。

所述裂缝参数包括:裂缝高度、裂缝长度、裂缝宽度及裂缝导流能力。

所述步骤(3)的操作进一步包括:

判断所述压后产量是否为最佳产能,如果是,则将该压后产量对应的裂缝参数、支撑剂总量和压裂液总量作为最佳裂缝参数、最佳支撑剂总量和最佳压裂液总量,然后进入步骤(4),如果否,则返回步骤(2)。

所述步骤(4)的操作包括:

根据所述最佳支撑剂总量和最佳压裂液总量,设置不同的隔离液阶段数量、支撑剂段塞数量、支撑剂段塞与隔离液的比例,不断模拟裂缝内的支撑剂浓度分布剖面,直到满足条件时停止模拟;

将满足条件时的隔离液阶段数量、支撑剂段塞数量、支撑剂段塞与隔离液的比例作为最佳隔离液阶段数量、最佳支撑剂段塞数量、最佳支撑剂段塞与隔离液的比例。

所述满足条件是指:裂缝中支撑剂的集中部分的导流能力是非集中部分导流能力的10倍以上,且同等条件下导流能力和支撑剂浓度正相关,且各支撑剂段塞的导流能力接近或相等。

所述步骤(5)中的设定值为10。

所述步骤(7)得到的最终的压裂施工泵注程序包括:注入排量、注入液量、注入时间、支撑剂浓度、注入模式、携砂液/隔离液,注入压力预测。

本发明的第二个方面,提供了一种实现上述方法的系统,所述系统包括:

评价单元,进行储层特征精细评价获得参数;

裂缝扩展特征模拟单元,与所述评价单元连接,利用评价单元获得的参数进行裂缝扩展特征模拟,确定产量模拟参数;

压后产量模拟单元,与所述裂缝扩展特征模拟单元连接,利用所述产量模拟参数进行压后产量动态预测模拟获得最佳支撑剂总量和压裂液总量;

最佳参数获取单元,与所述压后产量模拟单元连接,利用最佳支撑剂总量和压裂液总量获得最佳的支撑剂段塞数量、隔离液阶段数量、支撑剂段塞与隔离液的比例;

判断单元,与所述最佳参数获取单元连接,判断裂缝内段塞处导流能力与隔离液处导流能力的比值是否大于设定值,如果是,则启动泵注程序获取单元,如果否,则启动端部脱砂压裂参数优化单元;

端部脱砂压裂参数优化单元,与所述判断单元连接,进行端部脱砂压裂参数优化设计;

泵注程序获取单元,分别与所述判断单元、所述端部脱砂压裂参数优化单元连接,进行可溶性支撑剂注入模式优化设计获得最终的压裂施工泵注程序;

生产单元,与泵注程序获取单元连接,进行顶替、返排及压后求产。

与现有技术相比,本发明的有益效果是:利用本发明能够使得压裂裂缝具有更宽的裂缝宽度,更高的加砂施工成功率和更高的水力压裂裂缝导流能力,通过现场实施本发明,可使得水力压裂裂缝导流能力比传统压裂设计方法提高1.5-2个数量级,产量提高20%以上,同时利用本发明能够较大幅度降低压裂施工作业中的压裂液和支撑剂用量,从而降低了压裂成本,因此从提高产量和降低成本方面都具有很强的应用价值。

附图说明

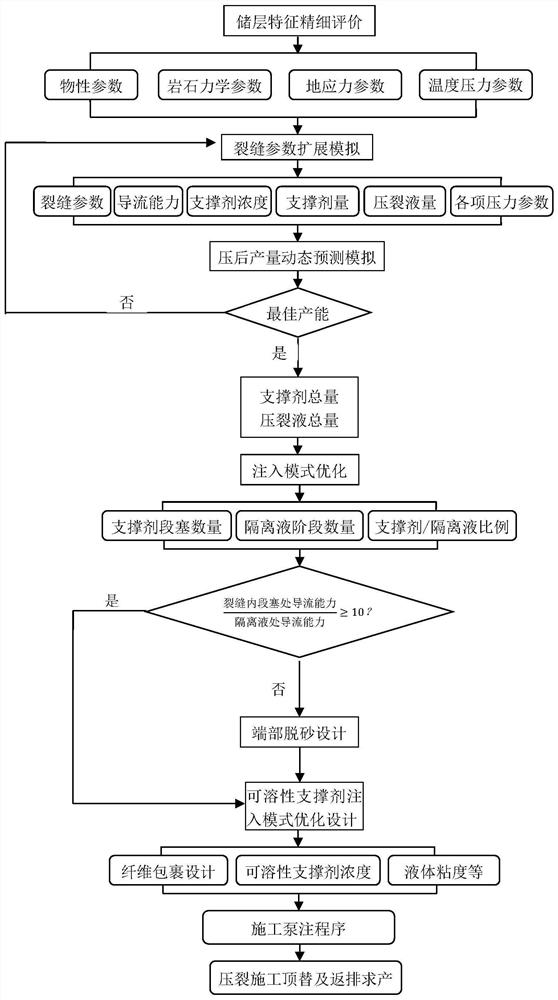

图1本发明方法的步骤框图;

图2本发明系统的组成结构图。

具体实施方式

下面结合附图对本发明作进一步详细描述:

本发明通过端部脱砂技术、可溶性支撑剂、添加纤维等综合方法,在保证压裂裂缝有足够的宽度前提下,优化设计压裂过程中的隔离液和支撑剂段塞,实现支撑剂团块的不连续铺置并保证该支撑剂团块具有足够的稳定性,以此大幅度提高水力压裂裂缝导流能力,进而提高压裂改造效果,增加稳产期。

具体的,本发明提供了一种实现高通道压裂的新工艺,通过端部压裂设计为目标的储层评价技术保证该项技术在油气藏的适应性;通过压裂数值模拟软件优化最终的裂缝宽度及最终的支撑剂铺置浓度,判定发生脱砂时的临界支撑剂浓度(支撑剂浓度是指携砂液中的支撑剂比例,支撑剂铺置浓度是裂缝中单位面积上的支撑剂重量);根据数值模拟预测不同压裂液量及支撑剂量下的裂缝几何尺寸并结合经济模型确定最终的裂缝参数;通过支撑剂段塞及隔离液的优化确定隔离液的比例及分配;进行端部脱砂压裂参数优化设计,确定泵注的支撑剂总量、脱砂时的压力增加值,脱砂时的施工时间等;结合可溶性支撑剂及纤维确保支撑剂段塞之间的独立空间并最终能够形成支撑剂团块的不连续铺置。

如图1所示,本发明方法包括:

(1)以端部脱砂压裂设计为标准进行有关的储层特征精细评价获得物性参数、岩石力学参数、地应力参数和温度压力参数。评价方法是利用现有技术中的室内的岩心实验分析、现场测试、岩石力学实验等获得上述参数后,输入到相关软件里面,也就是建模,才能继续后续的模拟计算:

评价项目有储层综合滤失系数、纵向地应力剖面、岩石力学参数(计算裂缝的韧度用,即端部脱砂后裂缝能允许的净压力增幅的大小,岩石力学参数包括杨氏模量、泊松比、破裂压力梯度、地应力等,都是压裂数值模拟软件计算裂缝宽度、长度、高度、判断净压力(是否形成端部脱砂)必不可少的基础输入参数)及岩石“六敏”特征等。采用现有的评价方法获得物性参数、岩石力学参数、地应力参数和温度压力参数,其中物性参数包括岩性、孔隙度等等。

具体评价方法都是采用成熟的技术实现的,如岩心测试及测井等,在此不再赘述。该步骤通过评价获得上一段所列的那些参数,而这些参数不管是后面压裂模拟还是产量动态预测模型中都是必不可少的输入参数。

(2)进行裂缝参数扩展模拟获得产量模拟参数,所述产量模拟参数包括:裂缝参数、导流能力、支撑剂浓度、支撑剂量、压裂液量、各项压力参数:

在步骤(1)的基础上,应用成熟的裂缝扩展模拟软件,如Fracpro PT、GOFHER及STIMPLAN等,对裂缝宽度及最终的支撑剂铺置浓度等进行模拟。

具体的,将步骤(1)获得的物性参数、岩石力学参数、地应力参数和温度压力参数等输入到上述软件中获得裂缝参数、导流能力、支撑剂浓度、支撑剂量、压裂液量及各项压力参数,需要输入的参数根据软件的要求进行输入即可,在此不再赘述。在软件中输入基础参数后建立模型,然后所有的模拟计算都是在这个基础模型的基础上进行,因此只要牵涉到模拟计算的基本都是以这个模型为基础。而脱砂时的临界支撑剂浓度的获得,需要不断的调整支撑剂量及压裂液量、施工排量以及这些因素影响的裂缝几何参数。

支撑剂铺置浓度主要取决于泵注加砂程序中的支撑剂浓度,如该浓度过高,则软件在计算过程中会根据储层的滤失情况,判断是否出现脱砂现象,如出现了,则说明该支撑剂浓度偏高,要调低此支撑剂浓度,直至不出现脱砂效应为止,此时得到的支撑剂浓度即为最大可允许的支撑剂浓度,据此可获得最终的支撑剂铺置浓度及裂缝宽度(支撑的平均缝宽)(最大可允许的支撑剂浓度是在井筒和裂缝中引起脱砂的临界支撑剂浓度,因为裂缝最大宽度是有限的,当铺砂浓度过高时,支撑剂就过不去这个裂缝宽度,所以以此确定最大裂缝宽度。铺置浓度是裂缝中单位面积上支撑剂的铺置质量kg/m

下面的步骤(3)是以该步骤(2)中模拟得到的产量模拟参数为基础开展在此输入参数条件下的产量模拟。根据不同产量的变化趋势,获得一个最佳的产量值,进而得到一个最佳的裂缝参数值和导流能力值,进而得到此导流能力和裂缝参数值下的压裂施工参数。

(3)利用所述产量模拟参数进行压后产量动态预测

在步骤(2)的基础上,利用成熟的裂缝扩展模拟软件模拟不同压裂液量及支撑剂量下的裂缝几何尺寸(在步骤(2)得到的最大可允许的支撑剂浓度的范围内,即小于等于最大可允许的支撑剂浓度的前提下,输入不同的压裂液量(在软件中要输入前置液及携砂液净液量,两者的和为压裂液量)及支撑剂量(根据携砂液浓度比例及总的携砂液量计算出支撑剂量)(单个段塞内的支撑剂量=支撑剂浓度x注入排量x注入时间,支撑剂总量=各个段塞的支撑剂量相加,压裂液总量也类似,比如携砂液中的压裂液净量=注入排量x注入时间-支撑剂量的真实体积),然后模拟计算得到相对应条件下的裂缝参数:裂缝高度、裂缝长度、裂缝宽度及裂缝导流能力。并将此裂缝参数输入到成熟的压后产量预测软件中,如ECLIPSE,由ECLIPSE模拟的产量动态,结合经济评价模型(该模型为油藏数值模拟模型,在油井开发前期已经完成了建模及其自然产能预测及油藏动态变化,需要压裂的井则要在上述油藏模型中输入上述四个核心参数后再对压裂产能及油藏动态变化进行预测模拟),获得压后产量。

判断所述压后产量是否为最佳产能(最佳产能一般简化成某一时间段内不同裂缝参数下获得累积产量对比曲线上出现明显的拐点),如果是,则将此时的裂缝参数作为最佳裂缝参数,将对应最佳裂缝参数的压裂液总量、支撑剂总量作为最佳压裂液总量、最佳支撑剂总量,然后进入步骤(4),如果否,则返回步骤(2);即:每一组设定的工程参数和裂缝参数将会得到一个该参数下的产量,最终对比产量,将最优产量下的对应参数作为最佳优化参数。

本步骤在实现上述裂缝参数的作业成本、上述裂缝参数下的油藏模拟预测产量变化趋势、压裂施工作业风险等综合考虑后确定最佳裂缝尺寸:比如裂缝长度越大,导流能力越高,产量越高,但是高导流意味着高砂比,会导致砂堵风险增加,另外继续增加压裂液及支撑剂等参数则获得的裂缝长度增加量会持续减小。

(4)按常规的支撑剂段塞及隔离液模式,模拟隔离液的比例及分配

应用(2)中所述的裂缝扩展模拟软件,结合(2)~(3)的模拟结果,根据最佳压裂液总量、最佳支撑剂总量设置不同的隔离液阶段数量、支撑剂段塞数量、支撑剂段塞与隔离液的比例(即图1中的支撑剂/隔离液比例),进一步模拟裂缝内的支撑剂浓度分布剖面,确保支撑剂的分布相对集中(即裂缝中支撑剂的集中部分的导流能力是非集中部分导流能力的10倍以上(段塞部分注入到裂缝中就是支撑剂集中部分,隔离液部分就是支撑剂非集中部分),这个结果可以从软件模拟结果中得到),支撑剂浓度又相对较高(从模拟软件中得出。同等条件下导流能力和支撑剂浓度正相关。),且各支撑剂段塞的导流能力接近或相等(通过模拟计算得到不同段塞下的支撑剂在裂缝中的剖面图,根据此剖面图判断各个段塞之间的导流能力),避免支撑剂导流能力大小不均等情况发生,且隔离液与支撑剂堆的界面清晰,且隔离液形成的高速通道要相互连通(从软件模拟出的裂缝剖面图判断,如果有孤立通道,则需要调整段塞注入量和隔离液注入量,一般是因为段塞阶段量注入过大或者隔离液过小,或者两者兼而有之,因此对支撑剂段塞数量和隔离液阶段数量进行调整,通过不断调整支撑剂段塞数量和隔离液阶段数,实现最佳的支撑剂剖面,进而得到了该铺置剖面下的支撑剂段塞数量和隔离液阶段数量。),避免无效的高通道或孤立的高通道,最终得到最佳支撑剂段塞数量、最佳隔离液阶段数量、最佳支撑剂/隔离液比例。

(5)在(4)的基础上(压裂的过程中携砂液及隔离液的注入是一顺序注入的过程,即注入一个段塞紧接着注入一个隔离液,此为一个注入阶段。然后再注入一个段塞,再注入一个隔离液,如此反复完成整个压裂施工。为了实现高导流能力,首先要对其中的一个注入阶段的支撑剂段塞部分导流能力和隔离液部分导流能力进行评估是否满足要求。然后后续按照这个阶段模式及总的隔离液段数和支撑剂段塞数量进行注入),研究隔离液处裂缝的支撑宽度(软件模拟结果可以显示动态裂缝宽度和支撑裂缝宽度,或者利用PKN模型中缝宽计算公式可以得到距离射孔孔眼任何距离X

处渗透率,由达西公式计算得到,该数据可以从模拟软件中直接得到)计算此处的裂缝内段塞处导流能力,与有隔离液处导流能力(与上述裂缝内段塞处导流能力计算法方式相同)进行对比,要求至少在10倍以上,即判断下式是否成立,如果是,则转入步骤(7),如果否,则转入步骤(6)

(6)进行端部脱砂压裂参数优化设计,步骤(6)的目的就是通过设计最终的裂缝中有支撑剂部分和无支撑剂部分的导流能力比值达到10倍以上。

在(1)的储层综合滤失系数精细评估的基础上,依据现有的常规端部脱砂的设计步骤进行,对该设计步骤的简介如下:

◆根据开发生产要求与条件预设一个缝长L

◆按常规压裂计算到达缝长L

◆计算开始泵注低砂比的初始时间tIS:tIS=tso[(1-eso)

规定施工结束时间tEOJ,并估算此时的压裂液效率eEOJ(

tMS=tEOJ[(1-eEOJ)

◆计算高砂比泵注时需要的支撑剂总量M:

为最高携砂液浓度,α:压裂液利用率)

◆计算砂堵过程中的压力升值Δp:Δp=ΔV

ΔV

公式得到)

◆检查设计实施的可行性(将设计参数输入到模拟软件中进行模拟计算,通过此种方式验证各设计参数是否满足要求,如果不满足则对设计参数进行修正,直至设计中各个参数合理可行),必要时予以修正。

(7)可溶性支撑剂注入模式优化设计形成最终泵注程序。将可溶性支撑剂用于前面所确定的隔离液阶段,携砂液阶段仍然采用普通支撑剂,步骤(7)的目的是通过端部脱砂设计使得导流能力比值达到设定值(≥10倍))

根据模拟结果,将模拟的支撑剂段塞注入阶段和隔离液注入阶段作为一个注入阶段。隔离液注入阶段使用可溶性支撑剂,并用纤维对齐进行包裹。常规支撑剂也同样需要纤维包裹。采用可溶性支撑剂的隔离液注入模式和常规支撑剂的隔离液注入模式相同,主要参数比如注入排量等也相同,不同之处就在于可溶性支撑剂的量的确定。本发明中可溶性支撑剂采用隔离液的体积参照步骤(3)和(4)中模拟得到的支撑剂浓度进行折算,具体如下:可溶性支撑剂最终会全部溶解成水溶液,因此先确定一个净隔离液量,然后参考步骤(3)和(4)中模拟得到的支撑剂浓度计算一个混合可溶性支撑剂的隔离液阶段量,该隔离液阶段量包括可溶性支撑剂+压裂液,可溶性支撑剂溶解后的总量为步骤(4)确定的净隔离液量(确定了压裂液总量,支撑剂总量,隔离液段数量,支撑剂段塞数量(携砂液段数量),就能够确定出净隔离液量,采用现有方法即可实现,在此不再赘述)。总液量=携砂液的净液量+隔离液的液量,携砂液的净液量=携砂液量-支撑剂的真实体积。压裂软件中模拟的时候泵注程序中可以直接得到这些数据。

常规段塞支撑剂和可溶性支撑剂比例确定后,如何确保可溶性支撑剂能独立注入并保持独立的裂缝空间至关重要。为了确保可溶性支撑剂能够独立注入并保持在裂缝内的独立空间,隔离液粘度和支撑剂注入粘度应当相同或者接近并且以交联液为主,隔离液量不能太少,该数据可通过软件模拟得到。

通过输入不同的压裂施工参数最终优选出一组参数即为步骤(7)得到的最终的压裂施工泵注程序。得到的最终的压裂施工泵注程序包括:注入排量、注入液量、注入时间、支撑剂浓度、注入模式:携砂液/隔离液,注入压力预测等全部数据。整个的压裂施工最终都会体现到施工泵注程序上。

(8)其它顶替、返排及压后求产等,与常规压裂技术步骤及要求一致,在此不再赘述。

本发明方法的实施例如下:

(1)以端部脱砂压裂设计为标准进行有关的储层参数精细评价

评价项目有储层综合滤失系数、纵向地应力剖面、岩石力学参数及岩石“六敏”特征,求取裂缝韧度即端部脱砂后裂缝能允许的净压力增幅。

(2)裂缝扩展特征模拟。

在(1)的基础上,应用Fracpro PT压裂软件,对裂缝宽度及最终的支撑剂铺置浓度等进行模拟,确定最优的支撑剂浓度和支撑剂铺置浓度,最终确定压裂裂缝支撑的平均缝宽。

(3)压后产量动态预测

在(2)基础上,模拟不同压裂液量及支撑剂量下裂缝几何尺寸。将得到的不同裂缝参数输入ECLIPSE软件中进行产量预测和经济评价模块,优选出最佳的裂缝尺寸。

(4)按常规的支撑剂段塞及隔离液模式,模拟隔离液的比例及分配

应用Fracpro PT压裂软件,结合(2)~(3)模拟结果,设置不同的隔离液段数、支撑剂段塞数、支撑剂段塞与隔离液的比例,模拟裂缝内支撑剂浓度分布剖面,确保支撑剂的分布相对集中,铺置浓度又相对较高,且各支撑剂段塞的导流能力接近或相等。这样隔离液与支撑剂堆的界面清晰,且隔离液形成的高速通道要相互连通,得到了最佳的隔离液比例及支撑剂段塞。

(5)在(4)的基础上,研究隔离液处裂缝支撑宽度,并根据经典公式计算此处裂缝导流能力,与有支撑剂的导流能力进行对比,要求至少在10倍以上,如果达到其要求,可直接转步骤(7)。如达不到,则转步骤(6)。

(6)进行端部脱砂压裂参数优化设计

在(1)的储层综合滤失系数精细评估的基础上,依据端部脱砂的设计步骤进行:

◆根据开发生产要求与条件预设一个缝长L

◆按常规压裂计算到达缝长L

◆计算开始泵注低砂比的初始时间t

◆规定施工结束时间t

◆计算高砂比泵注时需要的支撑剂总量M:

◆计算砂堵过程中的压力升值Δp:Δp=ΔV

◆检查设计实施的可行性,必要时予以修正。

(7)可溶性支撑剂注入模式及参数设计

根据模拟结果,将模拟的支撑剂段塞注入阶段和隔离液注入阶段作为一个注入阶段,可溶性支撑剂可用隔离液的体积参照该支撑剂段塞的浓度进行折算。常规支撑剂段塞支撑剂和可溶性支撑剂的比例确定后,如何确保可溶性支撑剂能独立注入并保持独立的裂缝空间至关重要。可溶性支撑剂可以后注入,并用纤维进行包裹。常规支撑剂也同样需纤维包裹。这与常规的高通道压裂技术要求一致。

(8)携砂液泵注结束后进行顶替,顶替设计量不超过井筒体积1.1倍。

(9)施工结束后关井2小时使得裂缝闭合,裂缝闭合后开始控制放喷及求产。

(10)根据模拟结果水力压裂裂缝导流能力达到350D.cm

(11)产量预测显示,压裂后有效期达到36个月,与邻井常规压裂效果相比,有效期提高了12个月。

本发明还提供了一种实现上述方法的系统,如图2所示,所述系统包括:

评价单元10,进行储层特征精细评价获得参数;

裂缝扩展特征模拟单元20,与所述评价单元10连接,利用评价单元10获得的参数进行裂缝扩展特征模拟,确定产量模拟参数;

压后产量模拟单元30,与所述裂缝扩展特征模拟单元20连接,利用所述产量模拟参数进行压后产量动态预测模拟获得最佳支撑剂总量和压裂液总量;

最佳参数获取单元40,与所述压后产量模拟单元30连接,利用最佳支撑剂总量和压裂液总量获得最佳的支撑剂段塞数量、隔离液阶段数量、支撑剂段塞与隔离液的比例;

判断单元50,与所述最佳参数获取单元40连接,判断裂缝内段塞处导流能力与隔离液处导流能力的比值是否大于设定值,如果是,则启动泵注程序获取单元70,如果否,则启动端部脱砂压裂参数优化单元60;

端部脱砂压裂参数优化单元60,与所述判断单元50连接,进行端部脱砂压裂参数优化设计;

泵注程序获取单元70,分别与所述判断单元50、所述端部脱砂压裂参数优化单元60连接,进行可溶性支撑剂注入模式优化设计获得最终的压裂施工泵注程序;

生产单元80,与泵注程序获取单元70连接,进行顶替、返排及压后求产。

综上所述,本发明在显著提高水力压裂裂缝导流能力,提高压裂增产效果的同时还能降低压裂液和支撑剂用量,降低压裂成本。可应用于常规的油气藏压裂增产以及非常规油气藏的压裂增产。在应用井型方面可以应用直井常规压裂,水平井分段压裂。但是在应用该技术之前需要评估储层的地应力、岩石力学参数是否适应于该技术的应用。由于该技术对增加水力压裂裂缝导流能力效果明显,能够显著降低压裂液和支撑剂用量进而降低压裂成本,同时由于加砂过程中采用一段携砂液一段隔离液的加砂方式提高了在现场在作业便利性,降低作业风险,因此从技术角度和经济性角度都具有很高的应用前景。

上述技术方案只是本发明的一种实施方式,对于本领域内的技术人员而言,在本发明公开了应用方法和原理的基础上,很容易做出各种类型的改进或变形,而不仅限于本发明上述具体实施方式所描述的方法,因此前面描述的方式只是优选的,而并不具有限制性的意义。

- 一种高通道压裂方法及系统

- 一种实现高导流能力的通道压裂混砂车及应用