一种超细氧化铝粉体的制备方法及其产品

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及纳米粉体制备领域,特别是涉及一种超细氧化铝粉体的制备方法及其产品。

背景技术

超细Al

但是超细α-Al

使用硝酸铝为原料制备氧化铝一般为溶胶热分解法,用硝酸铝和氨水制成氢氧化铝溶胶,由于溶胶粒子半径很小,在1300℃焙烧后形成纳米级α-Al

发明内容

本发明的目的是提供一种超细氧化铝粉体的制备方法及其产品,以解决上述现有技术存在的问题,通过硝酸铝的热分解反应,制备出无定型氢氧化铝前驱体,再经过焙烧获得粒径范围在50-150nm的超细氧化铝粉体。

为实现上述目的,本发明提供了如下方案:

本发明提供一种超细氧化铝粉体的制备方法,包括以下步骤:将分散剂加入乙二醇中,再加入硝酸铝,形成硝酸铝-乙二醇的混合体系,溶解后进行反应,之后分离出沉淀物,洗涤,烘干,之后再经焙烧得到所述超细氧化铝粉体。

进一步地,所述分散剂为由平均分子量为8000的聚乙烯吡咯烷酮15wt%、平均分子量为10000的聚乙烯吡咯烷酮15wt%和十二烷基硫酸钠70wt%组成的混合分散剂。

进一步地,所述硝酸铝-乙二醇的混合体系中所述分散剂的浓度为0.5-10g/L。

进一步地,所述硝酸铝-乙二醇的混合体系中所述硝酸铝的浓度为200g/L。

进一步地,所述反应的温度为180-200℃,反应时间为2-5h。

进一步地,所述烘干的温度为80℃。

进一步地,所述焙烧为在1000-1200℃下焙烧2h。

进一步地,所述洗涤为用去离子水洗涤至中性,再用无水乙醇洗涤1-2次。

本发明还提供根据上述制备方法制备得到的超细氧化铝粉体,其粒径为50-150nm。

本发明公开了以下技术效果:

(1)本发明通过硝酸铝的热分解反应,在加入的乙二醇的基础上可以生成无定型氢氧化铝前驱体,无定型氢氧化铝前驱体再经过焙烧获得纳米氧化铝粉,本发明使用平均分子量为8000的聚乙烯吡咯烷酮15wt%、平均分子量为10000的聚乙烯吡咯烷酮15wt%和十二烷基硫酸钠70wt%组成的混合分散剂,分散效果有效提升,稳定获得了粒径范围在50-150nm的超细氧化铝粉体。

(2)本发明的制备方法工艺简单、成本低廉。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为实施例1中步骤(5)获得的无定型氢氧化铝前驱体的XRD图;

图2为实施例1中步骤(5)获得的无定型氢氧化铝前驱体的SEM图;

图3为实施例1中步骤(6)获得的氧化铝粉体的XRD图;

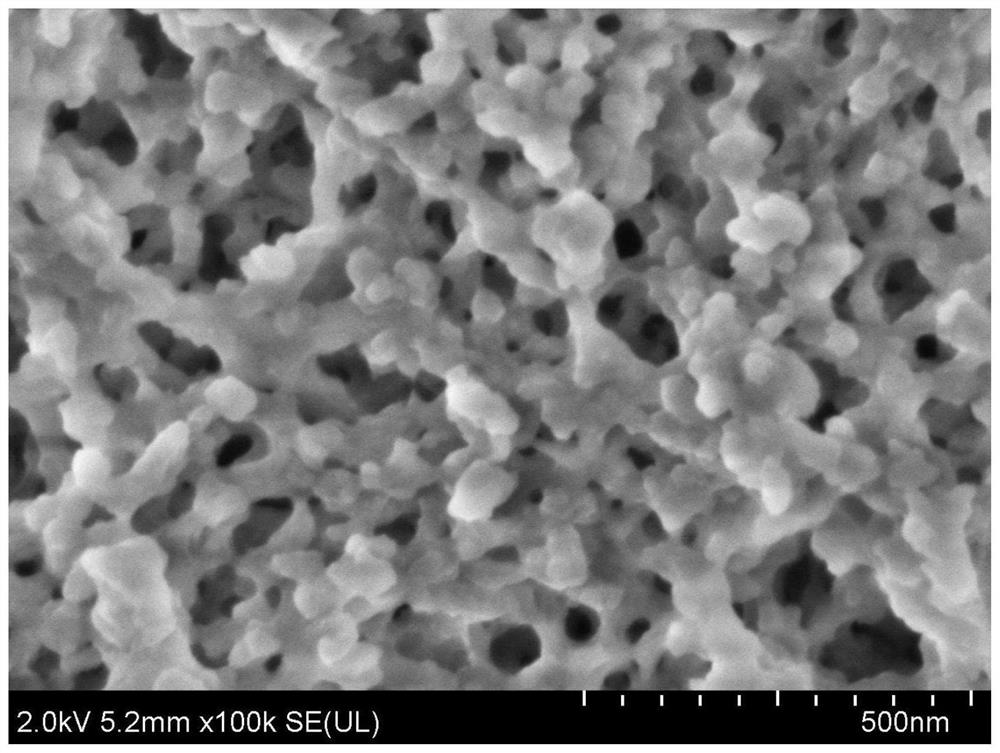

图4为实施例1中步骤(6)获得的氧化铝粉体的SEM图;

图5为实施例2制备的无定型氢氧化铝前驱体的XRD图;

图6为实施例2制备的无定型氢氧化铝前驱体的SEM图;

图7为实施例3制备的无定型氢氧化铝前驱体的XRD图;

图8为实施例3制备的无定型氢氧化铝前驱体的SEM图;

图9为实施例4制备的无定型氢氧化铝前驱体的XRD图;

图10为实施例4制备的无定型氢氧化铝前驱体的SEM图;

图11为实施例5中步骤(6)获得的氧化铝粉体的XRD图;

图12为实施例5中步骤(6)获得的氧化铝粉体的SEM图;

图13为实施例6中步骤(6)获得的氧化铝粉体的XRD图;

图14为实施例6中步骤(6)获得的氧化铝粉体的SEM图。

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

实施例1-6所用的分散剂为平均分子量为8000的聚乙烯吡咯烷酮15wt%、平均分子量为10000的聚乙烯吡咯烷酮15wt%和十二烷基硫酸钠70wt%组成的混合分散剂。

实施例1

(1)将分散剂加入到100mL乙二醇中,常温搅拌0.5h,控制分散剂的浓度为10g/L;

(2)向上述溶液加入20g硝酸铝细粉,继续搅拌3h至硝酸铝全部溶解,形成搅拌均匀的硝酸铝-乙二醇的混合体系;

(3)将(2)中制备的混合体系置于三口烧瓶中,油浴加热冷凝回流,180℃,反应2h;

(4)对加热反应后所得样品进行离心、分离,并用去离子水洗涤至中性,最后用无水乙醇洗涤2次;

(5)将(4)中所得白色沉淀物在真空干燥箱中80℃烘干,收集烘干后的样品,即得无定型氢氧化铝前驱体;

(6)将(5)中收集的样品置于马弗炉1100℃下焙烧2h,得到氧化铝粉体。

本实施例制备的氧化铝粉体粒径在50-150nm。

图1和图2分别是实施例1步骤(5)制备的烘干后的样品的XRD图和SEM图。

如图1所示,所得产物的衍射峰很不尖锐,为无定型态氢氧化铝。而无定型态的氢氧化铝溶解再结晶会形成结晶态较好的薄水铝石。

如图2所示,采用该法制备的氢氧化铝粉体为20-50nm的规则片状形貌,但分散性较差,晶粒间有粘连,有较明显的叠加团聚现象。

图3和图4是实施例1经高温焙烧后所得氧化铝粉体的XRD图和SEM图。

如图3所示,在2θ=25.576°,35.150°,37.776°,41.677°,43.353°,46.178°,52.551°,57.499°,61.130°,61.302°,66.518°,68.209°,76.874°处出现了代表六方晶系氧化铝α-Al

如图4所示,焙烧后得到的氧化铝粉体具有比较好的分散性,并且氧化铝粉体呈现蠕虫状无棱角形貌。

实施例2

(1)将分散剂加入到100mL乙二醇中,常温搅拌0.5h,控制分散剂的浓度为5g/L;

(2)向上述溶液加入20g硝酸铝细粉,继续搅拌3h至硝酸铝全部溶解,形成搅拌均匀的硝酸铝-乙二醇的混合体系;

(3)将(2)中制备的混合体系置于三口烧瓶中油浴加热冷凝回流,180℃,反应2h;

(4)对加热反应后所得样品进行离心、分离,并用去离子水洗涤至中性,最后用无水乙醇洗涤2次;

(5)将(4)中所得白色沉淀物在真空干燥箱中80℃烘干,收集烘干后的样品,即得无定型氢氧化铝前驱体。

本实施例制备的样品体粒径在50-100nm。

与实施例1相比,实施例2中所得样品的主要制备条件的区别是减少了混合分散剂的添加量,加入5g/L。

将实施例2中步骤(5)获得的样品分别进行XRD和SEM测试,其XRD图片和SEM图片分别如图5和图6所示。

如图5所示,所得样品的衍射峰很不尖锐,为无定型态氢氧化铝。

如图6所示,减少混合分散剂的添加量,晶粒间粘连减小,呈现仍为片状形貌。

实施例3

(1)将分散剂加入到100mL乙二醇中,常温搅拌0.5h,控制分散剂的浓度为1g/L;

(2)向上述溶液加入20g硝酸铝细粉,继续搅拌3h至硝酸铝全部溶解,形成搅拌均匀的硝酸铝-乙二醇的混合体系;

(3)将(2)中制备的混合体系置于三口烧瓶中油浴加热冷凝回流,180℃,反应2h;

(4)对加热反应后所得样品进行离心、分离,并用去离子水洗涤至中性,最后用无水乙醇洗涤2次;

(5)将(4)中所得白色沉淀物在真空干燥箱中80℃烘干,收集烘干后的样品,即得无定型氢氧化铝前驱体。

本实施例制备的样品粒径在50-150nm。

继续减少混合分散剂的添加量,加入5g/L。将实施例3中步骤(5)获得的样品分别进行XRD和SEM测试,其XRD图片和SEM图片分别如图7和图8所示。

如图7所示,所得样品的衍射峰很不尖锐,为无定型态氢氧化铝。

如图8所示,片状氧化铝粉体有团聚叠加现象。

实施例4

(1)将分散剂加入到100mL乙二醇中,常温搅拌0.5h,控制分散剂的浓度为0.5g/L;

(2)向上述溶液加入20g硝酸铝细粉,继续搅拌3h至硝酸铝全部溶解,形成搅拌均匀的硝酸铝-乙二醇的混合体系;

(3)将(2)中制备的混合体系置于三口烧瓶中油浴加热冷凝回流,180℃,反应2h;

(4)对加热反应后所得样品进行离心、分离,并用去离子水洗涤至中性,最后用无水乙醇洗涤2次;

(5)将(4)中所得白色沉淀物在真空干燥箱中80℃烘干,收集烘干后的样品,即得无定型氢氧化铝前驱体。

当分散剂的添加量减少到0.5g/L,将实施例4中步骤(5)获得的样品分别进行XRD和SEM测试,其XRD图片和SEM图片分别如图9和图10所示。

如图9所示,样品的衍射峰很不尖锐,为无定型态氢氧化铝。

如图10所示,当混合分散剂的添加量减少到0.5g/L时,无定型态氢氧化铝粉体分散性较好,细小颗粒的粒径在100nm左右。

实施例5

(1)将分散剂加入到100mL乙二醇中,常温搅拌0.5h,控制分散剂的浓度为10g/L;

(2)向上述溶液加入20g硝酸铝细粉,继续搅拌3h至硝酸铝全部溶解,形成搅拌均匀的硝酸铝-乙二醇的混合体系;

(3)将(2)中制备的混合体系置于三口烧瓶中油浴加热冷凝回流,在200℃,反应3h;

(4)对加热反应后所得样品进行离心、分离,并用去离子水洗涤至中性,最后用无水乙醇洗涤1次;

(5)将(4)中所得白色沉淀物在真空干燥箱中80℃烘干,收集烘干后的样品,即得无定型氢氧化铝前驱体;

(6)将(5)中收集的样品置于马弗炉1000℃下焙烧2h,得到氧化铝粉体。

与实施例1相比,实施例5中所得氧化铝粉体的主要制备条件的区别是马弗炉焙烧温度不同。

将实施例5步骤(6)中获得的氧化铝粉体分别进行XRD和SEM测试,其XRD图片和SEM图片分别如图11和图12所示。

如图11所示,在2θ=25.576°,35.150°,37.776°,43.353°,52.551°,57.499°,61.302°,66.518°,68.209°,76.874°处出现了代表六方晶系氧化铝α-Al

如图12所示,马弗炉1000℃焙烧后氧化铝呈棒状形貌,横向和纵向尺寸分别是50nm左右和100nm左右。

实施例6

(1)将分散剂加入到100mL乙二醇中,常温搅拌0.5h,控制分散剂的浓度为10g/L;

(2)向上述溶液加入20g硝酸铝细粉,继续搅拌3h至硝酸铝全部溶解,形成搅拌均匀的硝酸铝-乙二醇的混合体系;

(3)将(2)中制备的混合体系置于三口烧瓶中油浴加热冷凝回流,200℃,反应5h;

(4)对加热反应后所得样品进行离心、分离,并用去离子水洗涤至中性,最后用无水乙醇洗涤2次;

(5)将(4)中所得白色沉淀物在真空干燥箱中80℃烘干,收集烘干后的样品,即得无定型氢氧化铝前驱体;

(6)将(5)中收集的样品置于马弗炉1200℃下焙烧2h,得到氧化铝粉体。

将实施例6步骤(6)中获得的氧化铝粉体分别进行XRD和SEM测试,其XRD图片和SEM图片分别如图13和图14所示。

如图13所示,在2θ=25.576°,35.150°,37.776°,41.677°,43.353°,46.178°,52.551°,57.499°,61.130°,61.302°,66.518°,68.209°,76.874°处出现了代表六方晶系氧化铝α-Al

如图14所示,马弗炉1200℃焙烧后氧化铝呈现明显的棒状形貌,温度升高氧化铝晶粒长大,横向和纵向尺寸分别是100nm和300nm左右,无明显团聚叠加现象,分散性良好。

对比例1

同实施例1,区别仅在于,所用分散剂为平均分子量为8000的聚乙烯吡咯烷酮30wt%和十二烷基硫酸钠70wt%组成的混合分散剂。

对比例2

同实施例1,区别仅在于,所用分散剂为平均分子量为10000的聚乙烯吡咯烷酮30wt%和十二烷基硫酸钠70wt%组成的混合分散剂。

对比例3

同实施例1,区别仅在于,所用分散剂为十二烷基硫酸钠。

表1

从表1可以看出,本发明使用平均分子量为8000的聚乙烯吡咯烷酮15wt%、平均分子量为10000的聚乙烯吡咯烷酮15wt%和十二烷基硫酸钠70wt%组成的混合分散剂进行氧化铝粉体的制备,相较单一分散剂,有效防止了纳米粒子的团聚,提高了其分散性,降低了氧化铝粉体粒径。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种超细氧化铝粉体的制备方法及其产品

- 一种α相超细低钠氧化铝粉体的制备方法