一种工程胎用钢丝帘线

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及一种工程胎用钢丝帘线,属于钢丝帘线技术领域。

背景技术

钢丝帘线是工程子午线轮胎骨架材料中的重要组成部分,工程子午线轮胎常用的7×﹙3+9+15﹚×d1+d2HT结构的钢丝帘线,由一股芯股股线、六股外层股股线和一根外缠钢丝编捻而成,芯股股线、外层股股线为同一种结构、钢丝d1直径相同、﹙3+9+15﹚×d1结构捻向为SSS或ZZZ、捻距为5.0/10.0/16.0mm或6.3/12.5/18.0mm、六股外层股股线捻向为S、捻距为38.0~56.0mm、外缠钢丝捻向为Z、捻距为5.0mm,各层股线排列较紧密,外层股股线之间间隙较小,橡胶不能有效渗透到芯股股线钢丝致使帘线内部空气含量较高。

在子午线轮胎的使用过程中,容易因钢丝帘线强度不足或钢丝锈蚀和磨损导致帘线承载能力失效的问题。钢丝帘线的结构及其强度、弯曲刚度以及与橡胶的粘合性能对轮胎有着直接的影响,仅通过对钢丝帘线生产工艺的控制并不能完全弥补由于结构设计不合理而存在的缺陷。

发明内容

本发明的目的在于克服现有技术中的不足,提供一种工程胎用钢丝帘线,解决钢丝帘线强度不足,外层股之间间隙小,橡胶不能有效渗透到芯股钢丝致使帘线内部空气含量高的缺陷。

为达到上述目的,本发明所采用的技术方案是:

提供一种工程胎用钢丝帘线,包括帘线及一根外缠钢丝,所述外缠钢丝缠绕于帘线的外周;

所述帘线包括芯股股线钢丝和多个外层股股线钢丝;所述多个外层股股线钢丝沿圆周方向排列,并设于芯股股线钢丝的外周;

所述芯股股线钢丝由从内向外逐层设置的至少三根芯股第一层钢丝、至少九根中间层股的芯股第二层钢丝和至少十五根外层股的芯股第三层钢丝编捻而成;

所述外层股股线钢丝由从内向外逐层设置的至少三根外层股第一层钢丝、至少九根中间层股的外层股第二层钢丝和至少十五根外层股的外层股第三层钢丝编捻而成;

所述芯股第一层钢丝与芯股第二层钢丝和芯股第三层钢丝的直径为第一钢丝直径,所述外层股第一层钢丝与外层股第二层钢丝和外层股第三层钢丝的直径为第二钢丝直径,其中第一钢丝直径大于第二钢丝直径。

进一步的,所述第一钢丝直径范围为0.19~0.26mm,第二钢丝直径范围为0.17~0.24mm。

进一步的,所述第一钢丝直径与第二钢丝直径的差值不小于0.02mm。

进一步的,所述外层股股线钢丝之间的间隙距离不小于0.04mm。

进一步的,所述外缠钢丝直径范围为0.20~0.25mm。

进一步的,所述帘线至少设有六股外层股股线钢丝。

进一步的,所述六股外层股股线钢丝沿着芯股股线钢丝外周均匀编捻,所述外缠钢丝沿帘线外周均匀捻布在外层股股线钢丝上。

进一步的,所述芯股股线钢丝与外层股股线钢丝中钢丝的捻向相同,所述帘线的捻向与芯股股线钢丝捻向相同,所述外缠钢丝的捻向与帘线的捻向相反。

进一步的,所述芯股第一层钢丝捻距是芯股第二层钢丝捻距的0.5倍,所述芯股第三层钢丝捻距是芯股第二层钢丝捻距的1.44~1.6倍;所述外层股第一层钢丝捻距是外层股第二层钢丝捻距的0.5倍,所述外层股第三层钢丝捻距是外层股第二层钢丝捻距的1.44~1.60倍;所述帘线捻距为42.0~70.0mm,所述外缠钢丝的捻距为5.0mm。

进一步的,所述芯股第一层钢丝、芯股第二层钢丝及芯股第三层钢丝,与外层股第一层钢丝、外层股第二层钢丝及外层股第三层钢丝的强度等级为普通强度NT、高强度HT、超高强度ST、特高强度UT或极高强度MT中的任一种。

与现有技术相比,本发明所达到的有益效果:

(1)本发明设置第一钢丝直径d1大于第二钢丝直径d2,有利于橡胶渗入到芯股钢丝,避免因未渗入足够的橡胶而导致的各层钢丝之间点接触摩擦,进而避免了钢丝帘线承载能力因磨损而失效的问题;

(2)本发明提供的一种工程胎用钢丝帘线捻向结构,能够改善轮胎的抗腐蚀、耐疲劳、抗冲击性能及粘合保持力,提高轮胎的使用寿命。

附图说明

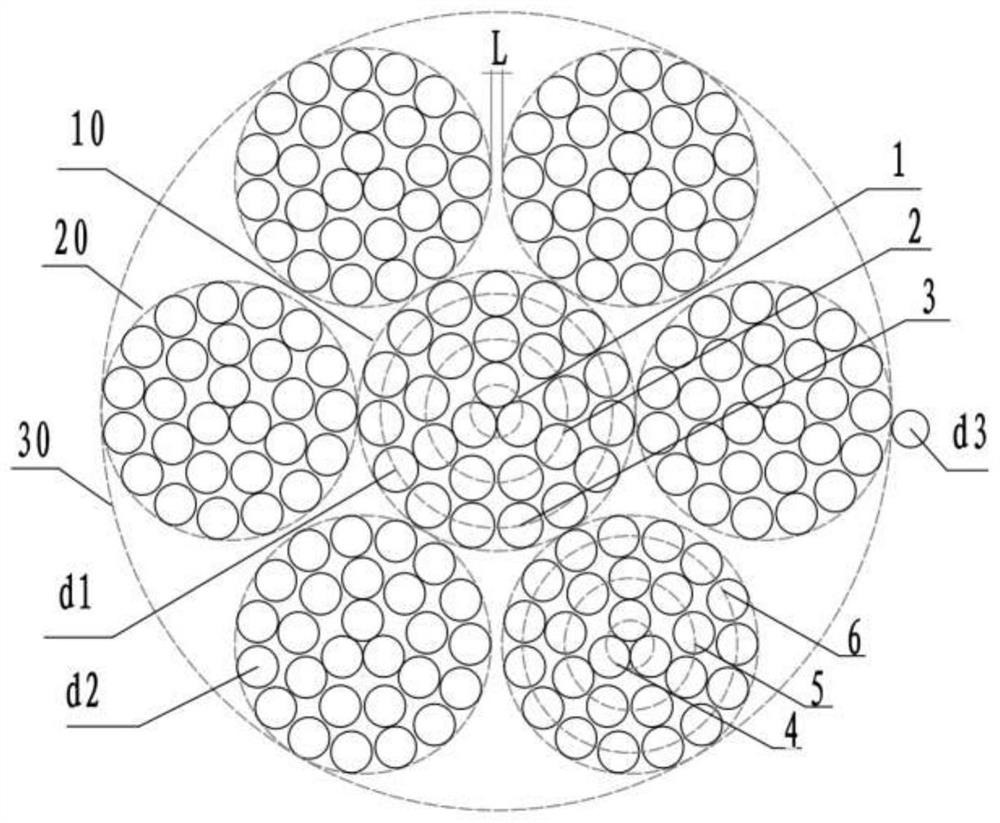

图1是本发明实施例一种工程胎用钢丝帘线的横截面示意图;

图2是现有技术中钢丝帘线的横截面示意图;

图中:1、芯股第一层钢丝;2、芯股第二层钢丝;3、芯股第三层钢丝;10、芯股股线钢丝;20、外层股股线钢丝;30、帘线;4、外层股第一层钢丝;5、外层股第二层钢丝;6、外层股第三层钢丝;d1、第一钢丝直径;d2、第二钢丝直径;d3、第一外缠钢丝直径;d4、第四钢丝直径;d5、第二外缠钢丝直径;L、间隙距离。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

如图1所示为本发明实施例一种工程胎用钢丝帘线的横截面示意图,是一种﹙3+9+15×d1﹚+6×﹙3+9+15×d2﹚+d3工程胎用钢丝帘线,表1为本发明一种工程胎用钢丝帘线实施例1-6的数据参数,由一股芯股股线钢丝10、六股的外层股股线钢丝20和第一外缠钢丝直径d3的外缠钢丝编捻而成。帘线30的截面为圆形,外层股股线钢丝20围绕芯股股线钢丝10的周围编捻,形成六股的外层股股线钢丝20均匀捻布在一股芯股股线钢丝10周围的结构。其中,芯股股线钢丝10由三根组成的芯股第一层钢丝1与九根组成的芯股第二层钢丝2和十五根组成的芯股第三层钢丝3编捻而成。九根组成的芯股第二层钢丝2围绕三根组成的芯股第一层钢丝1编捻、十五根组成的芯股第三层钢丝3围绕九根组成的芯股第二层钢丝2编捻。其中芯股第一层钢丝1、芯股第二层钢丝2、芯股第三层钢丝3的直径相同,且直径范围为0.19~0.26mm。

外层股股线钢丝20由三根组成的外层股第一层钢丝4与九根组成的外层股第二层钢丝5和十五根组成的外层股第三层钢丝6编捻而成,九根组成的外层股第二层钢丝5围绕三根组成的外层股第一层钢丝4编捻、十五根组成的外层股第三层钢丝6围绕九根组成的外层股第二层钢丝5编捻。其中外层股第一层钢丝4、外层股第二层钢丝5、外层股第三层钢丝6的直径相同,直径范围为0.17~0.24mm。

芯股股线钢丝10与外层股股线钢丝20中钢丝的捻向相同、帘线30捻向与芯股股线10捻向相同,第一外缠钢丝直径d3的外缠钢丝捻向与帘线30捻向相反,外层股股线钢丝20之间的距离L至少大于0.04mm。

本发明通过改变外层钢丝帘线的结构,提高钢丝帘线的强度和渗胶性能、抗冲击及耐疲劳性能,减小轮胎钢丝帘线股与股之间的空气含量,弥补因钢丝帘线结构设计不合理带来的缺陷,提高轮胎帘布强度等级和轮胎的使用寿命。

在本发明实施例中,芯股股线钢丝10和外层股股线钢丝20中钢丝的强度等级为普通强度NT、高强度HT、超高强度ST、特高强度UT或极高强度MT;本发明适用于对普通强度NT、高强度HT、超高强度ST、特高强度UT或极高强度MT不同强度等级的钢丝进行编捻,能够提高编捻形成的钢丝帘线的强度要求、渗胶性能和抗冲击、耐疲劳性能。

表1

实施例一:

本实施例中芯股股线10中第一钢丝直径d1至少大于外层股股线20中的第二钢丝直径d2有0.02mm,芯股股线钢丝10中芯股第一层钢丝1与芯股第二层钢丝2和芯股第三层钢丝3直径均为0.26mm,外层股股线钢丝20中外层股第一层钢丝4的直径与外层股第二层钢丝5和外层股第三层钢丝6的直径均为0.24mm。芯股股线钢丝10中芯股第一层钢丝1编捻的捻距为6.3mm,芯股第二层钢丝2编捻的捻距为12.5mm,芯股第三层钢丝3编捻的捻距为18.0mm;外层股股线钢丝20的外层股第一层钢丝4编捻的捻距为6.3mm,外层股第二层钢丝5编捻的捻距为12.5mm,外层股第三层钢丝6编捻的捻距为18.0mm。

芯股股线钢丝10与外层股股线钢丝20采用相同捻向,芯股股线钢丝10捻向为ZZZ捻、外层股股线钢丝20捻向为ZZZ捻,帘线30的捻向为Z捻,外缠钢丝d3直径为0.20mm,外缠钢丝捻向为S捻,本实施例中,﹙3+9+15×0.26﹚+6×﹙3+9+15×0.24﹚+0.20钢帘线结构用于工程车辆巨型子午线轮胎增强用钢丝帘线。

如图2所示,为现有技术中钢丝帘线的横截面示意图,是常用的7×﹙3+9+15×0.245﹚+0.245HT结构钢丝帘线的截面示意图,7×﹙3+9+15×0.245﹚+0.245HT结构钢丝帘线的直径为4.84mm,芯股股线钢丝10和外层股股线钢丝20的直径均为0.245mm,芯股股线钢丝10与外层股股线钢丝20均为ZZZ捻,帘线30为S捻,第二外缠钢丝d5直径为0.245mm,外缠钢丝捻向为Z捻。芯股股线钢丝10和外层股股线钢丝20中芯股第一层钢丝1的捻距均为6.3mm,芯股第二层钢丝2的捻距均为12.5mm,芯股第三层钢丝3的捻距均为18.0mm,帘线30的捻距为56.0mm,外缠钢丝的捻距为5.0mm。

表2为本发明实施例一﹙3+9+15×0.26﹚+6×﹙3+9+15×0.24﹚+0.20结构钢丝帘线与现有技术中子午线轮胎常用的7×﹙3+9+15×0.245﹚+0.245HT结构钢丝帘线的性能指标对比表:

表2

结合图2、表2可以看出,7×﹙3+9+15×0.245﹚+0.245HT结构钢丝帘线的破断力≥22385N,破断力/线密度为302.9N/(/g/m),粘合力≥2600N/25mm。

本发明实施例一的钢丝帘线的直径为4.65mm,芯股股线钢丝﹙10﹚钢丝捻向为ZZZ捻,捻距为6.3/12.5/18.0mm,外层股股线钢丝﹙20﹚钢丝捻向为ZZZ捻,捻距为6.3/12.5/18.0mm,帘线﹙30﹚的捻距为65.0mm,破断力≥23000N,破断力/线密度为325.7N/(mm),粘合力≥2800N/25mm。两者相比,本发明实施例一采用相同高强度等级的钢丝股线,通过增加芯股直径,改变帘线的捻向和加大钢丝帘线捻距,能够有效提升帘线强度、渗胶率及耐疲劳性能。

实施例二:

本发明实施例二为﹙3+9+15×0.24﹚+6×﹙3+9+15×0.215﹚+0.20结构钢帘线,实施例中芯股股线10中钢丝d1直径至少大于外层股股线20中第二钢丝直径d2为0.025mm,芯股股线钢丝10中芯股第一层钢丝1与芯股第二层钢丝2和芯股第三层钢丝3的直径均为0.24mm、外层股股线钢丝20中外层股第一层钢丝的4直径与外层股第二层钢丝5和外层股第三层钢丝6的直径均为0.215mm。芯股股线钢丝10的芯股第一层钢丝1编捻的捻距为6.3mm,芯股第二层钢丝2编捻的捻距为12.5mm,芯股第三层钢丝3编捻的捻距为18.0mm、外层股股线钢丝20中外层股第一层钢丝4编捻的捻距为6.3mm,外层股第二层钢丝5编捻的捻距为12.5mm,外层股第三层钢丝6编捻的捻距为18.0mm。芯股股线钢丝10与外层股股线钢丝20采用相同捻向,芯股股线钢丝10捻向为ZZZ捻、外层股股线钢丝20捻向为ZZZ捻,帘线30捻向为Z捻,第一外缠钢丝直径d3直径为0.20mm,外缠钢丝捻向为S捻,本实施例中,﹙3+9+15×0.24﹚+6×﹙3+9+15×0.215﹚+0.20结构钢帘线用于工程车辆巨型子午线轮胎增强用钢丝帘线。

现有技术中常用的7×﹙3+9+15×0.22﹚+0.20HT结构钢丝帘线,帘线的直径为4.35mm,芯股股线钢丝10和外层股股线钢丝20的直径均为0.22mm,芯股股线钢丝10捻向SSS、外层股股线钢丝20均为ZZZ捻,帘线30为S捻,第二外缠钢丝d5直径为0.20mm,外缠钢丝捻向为Z捻,芯股股线钢丝1和外层股股线钢丝20中芯股第一层钢丝1的捻距均为6.3mm,芯股第二层钢丝2的捻距均为12.5mm,芯股第三层钢丝3的捻距均为18.0mm,帘线30的捻距为48.0mm,外缠钢丝捻距为5.0mm。

表3为本发明实施例二﹙3+9+15×0.24﹚+6×﹙3+9+15×0.215﹚+0.20结构钢帘线与现有技术中子午线轮胎常用的7×﹙3+9+15×0.22﹚+0.20HT结构钢丝帘线的性能指标对比表:

表3

结合图2及表3可以看出,7×﹙3+9+15×0.22﹚+0.20HT结构钢丝帘线的破断力≥17955N,破断力/线密度为303.5N/(g/m),粘合力≥2600N/25mm。本发明实施例二的钢丝帘线的直径为4.25mm,芯股股线钢丝10钢丝捻向为ZZZ捻,捻距为6.3/12.5/18.0mm,外层股股线钢丝20钢丝捻向为ZZZ捻,捻距为6.3/12.5/18.0mm,帘线30的捻距为60.0mm,破断力≥19300N,破断力/线密度为331.6N/(mm),粘合力≥2800N/25mm;两者相比,本发明实施例二采用相同高强度等级的钢丝股线,通过增加芯股直径,改变帘线的捻向和加大钢丝帘线捻距,有效提升帘线强度、渗胶率及耐疲劳性能。

实施例三:

本发明实施例三为﹙3+9+15×0.19﹚+6×﹙3+9+15×0.17﹚+0.20结构钢帘线,实施例中芯股股线10中钢丝d1直径至少大于外层股股线20中第二钢丝直径d2为0.025mm,芯股股线钢丝10中芯股第一层钢丝1与芯股第二层钢丝2和芯股第三层钢丝3的直径均为0.19mm、外层股股线钢丝20中外层股第一层钢丝的4直径与外层股第二层钢丝5和外层股第三层钢丝6的直径均为0.17mm。芯股股线钢丝10的芯股第一层钢丝1编捻的捻距为6.3mm,芯股第二层钢丝2编捻的捻距为12.5mm,芯股第三层钢丝3编捻的捻距为18.0mm、外层股股线钢丝20中外层股第一层钢丝4编捻的捻距为5.0mm,外层股第二层钢丝5编捻的捻距为10.0mm,外层股第三层钢丝6编捻的捻距为16.0mm。芯股股线钢丝10与外层股股线钢丝20采用相同捻向,芯股股线钢丝10捻向为ZZZ捻、外层股股线钢丝20捻向为ZZZ捻,帘线30捻向为Z捻,第一外缠钢丝直径d3直径为0.20mm,外缠钢丝捻向为S捻,本实施例中,﹙3+9+15×0.19﹚+6×﹙3+9+15×0.17﹚+0.20结构钢帘线用于工程车辆巨型子午线轮胎增强用钢丝帘线。

现有技术中常用的7×﹙3+9+15×0.175﹚+0.20HT结构钢丝帘线,帘线的直径为3.42mm,芯股股线钢丝10和外层股股线钢丝20的直径均为0.175mm,芯股股线钢丝10捻向SSS、外层股股线钢丝20均为ZZZ捻,帘线30为S捻,第二外缠钢丝直径d5直径为0.20mm,外缠钢丝捻向为Z捻,芯股股线钢丝1和外层股股线钢丝20中芯股第一层钢丝1的捻距均为5.0mm,芯股第二层钢丝2的捻距均为10.0mm,芯股第三层钢丝3的捻距均为16.0mm,帘线30的捻距为38.0mm,外缠钢丝捻距为5.0mm。

表4为本发明实施例三﹙3+9+15×0.24﹚+6×﹙3+9+15×0.215﹚+0.20结构钢帘线与现有技术中子午线轮胎常用的7×﹙3+9+15×0.22﹚+0.20HT结构钢丝帘线的性能指标对比表:

表4

结合图2及表4可以看出,7×﹙3+9+15×0.175﹚+0.20HT结构钢丝帘线的破断力≥11470N,破断力/线密度为305.8N/(g/m),粘合力≥2200N/25mm。本发明实施例三的钢丝帘线的直径为3.42mm,芯股股线钢丝10钢丝捻向为ZZZ捻,捻距为6.3/12.5/18.0mm,外层股股线钢丝20钢丝捻向为ZZZ捻,捻距为5.0/10.0/16.0mm,帘线30的捻距为45.0mm,破断力≥12000N,破断力/线密度为330.5N/(mm),粘合力≥2200N/25mm;两者相比,本发明实施例三采用相同强度等级的钢丝股线,通过增加芯股直径,改变帘线的捻向和加大钢丝帘线捻距,有效提升帘线强度、渗胶率及耐疲劳性能。

通过以上实施例对比可以看出,制作同等密度的子午线轮胎时,采用本发明制作的子午线轮胎强度与采用现有技术制作的子午线轮胎强度相比,能够提高子午线轮胎强度8%,以及帘线渗胶性能和耐疲劳性能。且本发明能够有效降低工程车辆子午线轮胎的生产成本,延长工程车辆子午线轮胎的使用寿命。

本发明实施例仅为范例,依据不同的应用场合,本发明的﹙3+9+15×d1﹚+6×﹙3+9+15×d2﹚+d3结构,芯股股线钢丝10中的芯股钢丝与外层股股线钢丝20中的外层股钢丝可以使用不同钢丝直径和强度来配比,捻向分为ZZZ/ZZZ/Z/S或SSS/SSS/S/Z。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。