一种低温高效脱硝剂及其制备方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明提供一种低温高效脱硝剂及其制备方法,属于大气污染控制技术和环保催化新材料领域。

背景技术

氮氧化物(NO

目前,应用较广泛的烟气脱硝技术主要包括选择性催化还原技术(SCR)、选择性非催化还原技术(SNCR)、等离子体、湿法烟气脱硝等,其中SCR脱硝效率高、稳定性好,已成为世界各国脱硝的主流技术;而上述脱硝技术主要适用于中、高温脱硝,工程造价较高,一般应用于大型锅炉、中速柴油机等。对于很多没有预留SCR脱硝系统空间、排烟温度低于300℃的固定源或移动源而言,高效的SCR脱硝技术就难以在各行业全面推广。为了适应新的环境标准和工业需求,低温脱硝技术成为目前环保领域的重要研究方向。而现有的低温脱硝技术存在脱硝效率低、易造成氨逃逸、运行成本高、受工况因素影响大等问题。本项目是为突破低温脱硝应用瓶颈,研发出一种可以避免上述问题的一种新型低温高效脱硝剂技术。

低温脱硝技术在实际应用中受工况因素影响较大,且国内外的研究与开发技术还相对不成熟。专利(CN103055848A)、(CN105032387A)、(CN106311213A)是几篇专门针对低温脱硝的技术专利,其中专利(CN103055848A)以锰氧化物为活性组分,氧化铈和氧化铁为助催化剂,二氧化钛为载体;制备方法是将各种金属硝酸盐溶液加入到偏钛酸浆液中,用浓氨水调节pH至沉淀完全,再经搅拌、过滤、干燥、煅烧后,即得到成品,该催化剂制备工艺复杂且成本较高;专利(CN105032387A)以Cr

发明内容

本发明的目的就是针对现有低温脱硝研究的现状及存在问题,而发明一种环境友好的低温高效脱硝剂,可以在低温下高效脱除烟气中的氮氧化物(NO

本发明的技术方案为:一种低温高效脱硝剂,其特征活性组分为过渡金属氧化物和碱或碱土金属氧化物组成的复合金属氧化物;所述的载体为活性炭或分子筛中的一种或两种和硅铝复合氧化物组成的复合载体;成型助剂为硅酸钠或胶体二氧化硅中的一种或两种;其中以脱硝剂整体质量为基准,活性组分质量百分含量为30%-90%,其中载体质量百分含量为9%-62%,成型助剂质量百分含量为1%-10%。

优选上述的过渡金属为Ce、Ni、Zn、Mn、Cu、Fe、W或Mo中的一种或几种;所述的碱或碱土金属为K、Na、Mg、Ca或Ba中的一种或几种。

优选上述的过渡金属氧化物质量占脱硝剂质量的10%-50%,碱或碱土金属氧化物质量占脱硝剂质量的20%-70%,并满足活性组分质量占脱硝剂质量的30%-90%;硅铝复合氧化物占脱硝剂质量的8%-50%,活性炭占脱硝剂质量的0%-5%,分子筛占脱硝剂质量的0%-15%,并满足载体质量占脱硝剂质量的9%-62%,且活性炭和分子筛的含量不能同时为零。

本发明还提供了一种制备上述的脱硝剂的方法,其具体步骤为:

(1)主体原料混合

按照配方设计,分别称取过渡金属氧化物和碱或碱土金属氧化物粉体为活性组分、活性炭或分子筛中的一种或两种和硅铝复合氧化物为复合载体粉料,置入混料机中,进行干混、搅拌均匀;

(2)湿法练泥

将步骤(1)混合好的粉料置入练泥机中,再依次加入成型助剂和去离子水,进行搅拌混练,一定时间后混炼成适合挤出的泥料;

(3)坯体制备

将步骤(2)混炼后的泥料置入成型机,进行挤出成型,制得脱硝剂坯体,经干燥箱干燥处理;

(4)脱硝剂焙烧

将步骤(3)制备的脱硝剂坯体置于马弗炉中焙烧,在空气氛下焙烧制得脱硝剂成品。

优选步骤(1)中的混料机转速为70-150转/分钟,混合时间为1-4小时。

优选步骤(2)中去离子水的添加量为脱硝剂质量的45%-65%;练泥机转速为20-40转/分钟,练泥时间为1-4小时。

优选步骤(3)中的干燥箱干燥温度为80℃-120℃,干燥时间为4-8小时。

优选步骤(4)中的焙烧温度为200℃-300℃,焙烧时间为1-3小时。

本发明的脱硝率测试条件及结果:模拟的气体的组成为:NO(500ppm)、O

有益效果:

该脱硝剂环境友好,制备工艺简单,焙烧温度低,低温脱除NO

图例说明

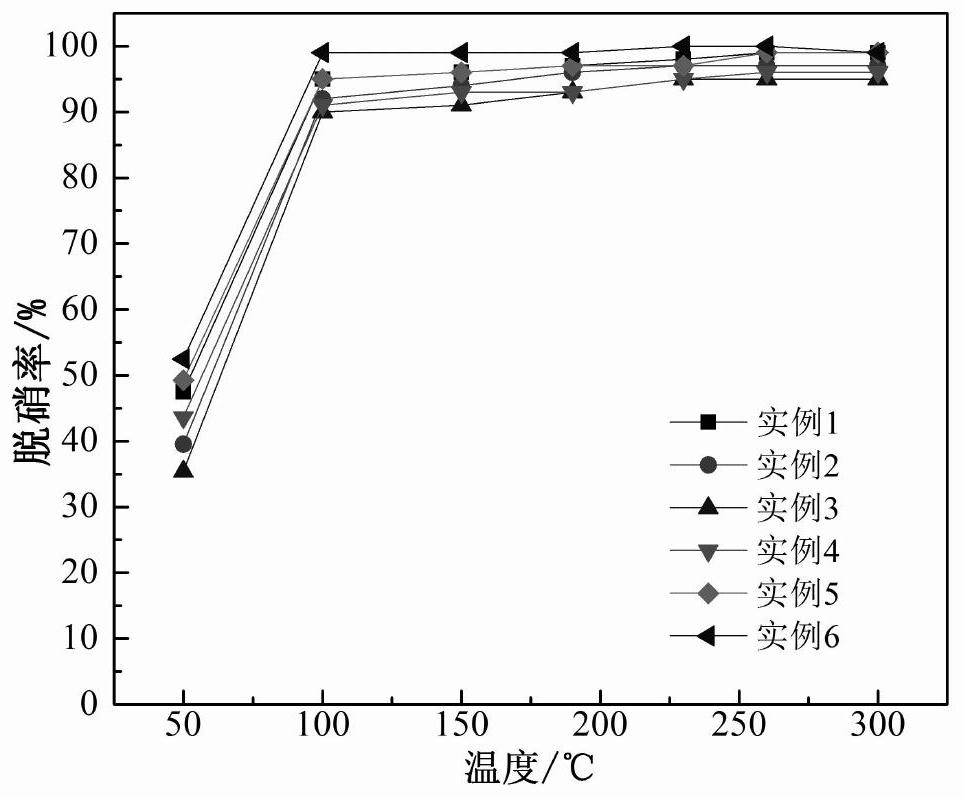

图1为实例1-6脱硝剂的脱硝活性曲线图。

具体实施方式

实例1:

(1)主体原料混合

按照配方设计,称取Ni、Mn、Fe、W过渡金属氧化物质量百分含量分别为2%、10%、5%和3%,K、Ba、Ca碱/碱土金属氧化物质量百分含量分别为10%、10%和50%的活性组分粉体,及硅铝复合氧化物质量百分含量为8%、活性炭质量百分含量为1%的载体粉料,置入混料机中在转速为150转/分钟下干混1小时,搅拌均匀;

(2)湿法练泥

将步骤(1)混合好的粉料置入练泥机中,再按计量比加入质量百分含量为1%硅酸钠,另外加入脱硝剂整体质量65%的去离子水,在转速为20转/分钟下进行搅拌混炼4小时,最终混炼成适合挤出的泥料;

(3)坯体制备

将步骤(2)混炼后的泥料置入成型机,进行挤出成型,制得脱硝剂坯体,置于鼓风干燥箱内,在80℃温度下,干燥8小时;

(4)脱硝剂焙烧

将步骤(3)制备的脱硝剂坯体置于马弗炉中焙烧,在空气氛下温度为300℃焙烧1小时,制得脱硝剂成品;

(5)脱硝率测试

模拟的气体的组成为:NO(500ppm)、O

实例2:

(1)主体原料混合

按照配方设计,称取Zn、Cu、W、Mo过渡金属氧化物质量百分含量分别为5%、10%、4%和1%,Na、Mg碱/碱土金属氧化物质量百分含量分别为40%和10%的活性组分粉体,及硅铝复合氧化物质量百分含量为15%、多孔分子筛质量百分含量为5%的载体粉料,置入混料机中在转速为70转/分钟下干混4小时,搅拌均匀;

(2)湿法练泥

将步骤(1)混合好的粉料置入练泥机中,再按计量比加入胶体二氧化硅质量百分含量为5%、硅酸钠质量百分含量为5%,另外加入脱硝剂整体质量45%的去离子水,在转速为40转/分钟下进行搅拌混炼1小时,最终混炼成适合挤出的泥料;

(3)坯体制备

将步骤(2)混炼后的泥料置入成型机,进行挤出成型,制得脱硝剂坯体,置于鼓风干燥箱内,在120℃温度下,干燥4小时;

(4)脱硝剂焙烧

将步骤(3)制备的脱硝剂坯体置于马弗炉中焙烧,在空气氛下温度为250℃焙烧2小时,制得脱硝剂成品;

(5)脱硝率测试

模拟的气体的组成为:NO(500ppm)、O

实例3:

(1)主体原料混合

按照配方设计,称取Ce、Mn、Cu、Mo过渡金属氧化物质量百分含量分别为1%、3%、5%和1%,Na、Ca碱/碱土金属氧化物质量百分含量分别为10%和10%的活性组分粉体,及硅铝复合氧化物质量百分含量为50%、活性炭质量百分含量为2%、多孔分子筛质量百分含量为10%的载体粉料,置入混料机中在转速为120转/分钟下干混2小时,搅拌均匀;

(2)湿法练泥

将步骤(1)混合好的粉料置入练泥机中,再按计量比加入胶体二氧化硅质量百分含量为1%、硅酸钠质量百分含量为4%,另外加入脱硝剂整体质量50%的去离子水,在转速为30转/分钟下进行搅拌混炼2小时,最终混炼成适合挤出的泥料;

(3)坯体制备

将步骤(2)混炼后的泥料置入成型机,进行挤出成型,制得脱硝剂坯体,置于鼓风干燥箱内,在90℃温度下,干燥7小时;

(4)脱硝剂焙烧

将步骤(3)制备的脱硝剂坯体置于马弗炉中焙烧,在空气氛下温度为200℃焙烧3小时,制得脱硝剂成品;

(5)脱硝率测试

模拟的气体的组成为:NO(500ppm)、O

实例4:

(1)主体原料混合

按照配方设计,称取W、Ce、Zn和Cu过渡金属氧化物质量百分含量分别为2%、3%、5%和5%,K、Ba、Mg碱土金属氧化物质量百分含量分别为5%、20%和10%的活性组分粉体,及硅铝复合氧化物质量百分含量为24%、活性炭质量百分含量为5%、多孔分子筛质量百分含量为15%的载体粉料,置入混料机中在转速为100转/分钟下干混3小时,搅拌均匀;

(2)湿法练泥

将步骤(1)混合好的粉料置入练泥机中,再按计量比加入胶体二氧化硅质量百分含量为2%、硅酸钠质量百分含量为4%,另外加入脱硝剂整体质量55%的去离子水,在转速为25转/分钟下进行搅拌混炼3小时,最终混炼成适合挤出的泥料;

(3)坯体制备

将步骤(2)混炼后的泥料置入成型机,进行挤出成型,制得脱硝剂坯体,置于鼓风干燥箱内,在100℃温度下,干燥6小时;

(4)脱硝剂焙烧

将步骤(3)制备的脱硝剂坯体置于马弗炉中焙烧,在空气氛下温度为280℃焙烧1.5小时,制得脱硝剂成品;

(5)脱硝率测试

模拟的气体的组成为:NO(500ppm)、O

实例5:

(1)主体原料混合

按照配方设计,称取Ni、Ce、Mn、Fe、Mo过渡金属氧化物质量百分含量分别为3%、3%、10%、5%和4%,Ba、Ca碱土金属氧化物质量百分含量分别为10%和30%的活性组分粉体,及硅铝复合氧化物质量百分含量为18%、多孔分子筛质量百分含量为12%的载体粉料,置入混料机中在转速为90转/分钟下干混3小时,搅拌均匀;

(2)湿法练泥

将步骤(1)混合好的粉料置入练泥机中,再按计量比加入胶体二氧化硅质量百分含量为3%、硅酸钠质量百分含量为2%,另外加入脱硝剂整体质量58%的去离子水,在转速为35转/分钟下进行搅拌混炼2小时,最终混炼成适合挤出的泥料;

(3)坯体制备

将步骤(2)混炼后的泥料置入成型机,进行挤出成型,制得脱硝剂坯体,置于鼓风干燥箱内,在110℃温度下,干燥5小时;

(4)脱硝剂焙烧

将步骤(3)制备的脱硝剂坯体置于马弗炉中焙烧,在空气氛下温度为260℃焙烧2小时,制得脱硝剂成品;

(5)脱硝率测试

模拟的气体的组成为:NO(500ppm)、O

实例6:

(1)主体原料混合

按照配方设计,称取Ni、Zn、Mn、Cu和Fe过渡金属氧化物质量百分含量分别为5%、10%、10%、5%和20%,K、Na、Mg碱/碱土金属氧化物质量百分含量分别为5%、15%和5%的活性组分粉体,及硅铝复合氧化物质量百分含量为18%、活性炭质量百分含量为3%的载体粉料,置入混料机中在转速为110转/分钟下干混2小时,搅拌均匀;

(2)湿法练泥

将步骤(1)混合好的粉料置入练泥机中,再按计量比加入胶体二氧化硅质量百分含量为4%,另外加入脱硝剂整体质量60%的去离子水,在转速为30转/分钟下进行搅拌混炼4小时,最终混炼成适合挤出的泥料;

(3)坯体制备

将步骤(2)混炼后的泥料置入成型机,进行挤出成型,制得脱硝剂坯体,置于鼓风干燥箱内,在100℃温度下,干燥5.5小时;

(4)脱硝剂焙烧

将步骤(3)制备的脱硝剂坯体置于马弗炉中焙烧,在空气氛下温度为220℃焙烧2.5小时,制得脱硝剂成品;

(5)脱硝率测试

模拟的气体的组成为:NO(500ppm)、O

上述实例1-6脱硝剂的脱硝活性曲线图如图1所示。