一种钢帘线及其制备工艺

文献发布时间:2023-06-19 10:36:57

技术领域

本发明属于子午线轮胎用钢帘线领域,具体涉及一种钢帘线及其制备工艺。

背景技术

子午线轮胎制作过程中提升轮胎性能的关键步骤为钢帘线与橡胶在轮胎成型工序,该工序的理想状态为橡胶能够浸透到钢帘线的内部,将钢帘线中的每根钢丝均完全覆盖。如果钢帘线内部以中空部的状态保留下来,则从轮胎表面的外伤浸入钢帘线内部的水分等会浸入成为中空部的钢帘线内部的空隙中,结果,从钢帘线内部进行腐蚀,使得钢帘线的疲劳性能恶化,导致轮胎寿命缩短。因此钢帘线的渗胶性能已成为钢帘线结构设计的一个重要指标。

目前,子午线轮胎中所使用的钢帘线有4×1结构形式,但是都不能实现有效的橡胶渗入,如图5a的F部位为橡胶渗入不了而产生的内部空腔。

发明内容

针对上述问题,本发明提出一种能够提高渗胶能力且结构稳定的钢帘线及其制备工艺。

实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

一种钢帘线,包括

位于中心的1根芯线钢丝,直径为d,

围绕所述中心的1根芯线钢丝布置的且与所述芯线钢丝相切的M根鞘层钢丝,直径为d1,所述M根鞘层钢丝之间至少存在2个缝隙L;其中M为4;

所述d、d1和L满足以下关系:

0.420<(d/d1)<0.800

d1介于0.20mm和0.44mm之间

L≥0.0008mm。

优选的,所述d、d1和L满足以下关系:

0.462<(d/d1)<0.640

L≥0.006mm。

进一步,本发明第一种优选的方案为,所述d1介于0.20mm和0.30mm之间,所述0.521<(d/d1)<0.640。

进一步,与此对应的,所述L≥0.015mm。

进一步,本发明第二种优选的方案为,所述d1介于0.30mm和0.44mm之间,所述0.462<(d/d1)<0.640。

进一步,与此对应的,所述L≥0.010mm。

作为本发明的进一步改进M根鞘层钢丝捻距为5—25mm,捻向为S或Z向。

本发明还提供了一种制备具有上述结构钢帘线的方法,其特征在于:编捻过程中,将所述1根芯线钢丝与M根所述鞘层钢丝同时放线,每根所述鞘层钢丝的放线张力相等、所述1根芯线钢丝放线张力大于每根所述鞘层钢丝放线张力,将所述1根芯线钢丝置于居于中心位置,M根所述鞘层钢丝围绕所述1根芯线钢丝呈360°均匀分布集束在一起进行捻制。

本发明的有益效果:本发明通过调节中心芯线钢丝和外层鞘层钢丝的直径及其直径的比例,获得结构稳定的1+4的结构的钢帘线同时使得相邻的鞘层钢丝间能够形成用于橡胶渗入的缝隙,并通过对外层鞘层钢丝的直径的调节,使得橡胶能够充分的渗透到缝隙中,减少钢帘线中的空气含量,一方面避免了因没有渗入足够的橡胶导致各层钢丝之间的点接触摩擦,进而避免了钢帘线承载能力因磨损而失效的问题;另一方面避免从轮胎表面的外伤浸入钢帘线内部的水分等会浸入成为中空部的钢帘线内部的空隙中,进而能够有效的改善了轮胎的抗腐蚀、耐疲劳及抗冲击性能,提高了轮胎的使用寿命。

附图说明

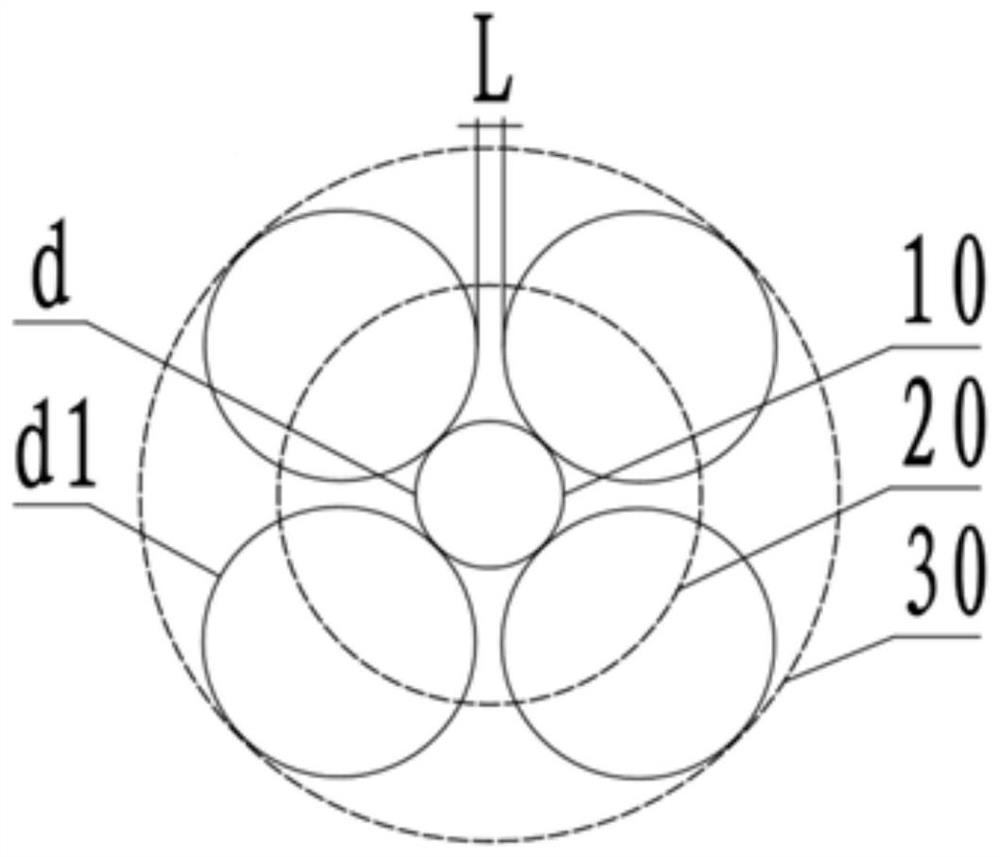

图1为本发明的1+4结构的钢帘线的结构示意图;

图2为现有产品结构(无芯线钢丝),简称4×1结构的钢帘线的结构示意图;

图3为本发明的钢帘线制作的工艺示意图;

图4为现有技术中的1+4钢帘线发生滑动的结构示意图;

图5为缝隙L的尺寸影响橡胶流体渗入的效果示意图,其中5(a)为现有技术的4×1结构的钢帘线,5(b)为具有本发明1+4结构的钢帘线橡胶流体渗入的效果示意图,图5(c)为图5(b)处E位置的放大示意图;

其中:10-芯线钢丝,20-鞘层钢丝,30-钢帘线。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

下面结合附图对本发明的应用原理作详细的描述。

由图1所显示的本发明所制作的钢帘线的结构,该钢帘线30包括位于中心的1根芯线钢丝10,和围绕中心的1根芯线钢丝10布置的且与所述芯线钢丝10外周面相切的M根鞘层钢丝20,M根鞘层钢丝之间至少存在2个缝隙L;所述1根芯线钢丝10的直径d小于所述鞘层钢丝20的直径d1。

具体的,由于子午线轮胎所使用的钢帘线30在满足轮胎帘布强度要求的前提下,进一步提升渗胶性能将有助于延长轮胎使用寿命。

通过调节所述d与所述d1的比值调节缝隙L的宽度尺寸,在本发明中所述d与所述d1的比值为0.420~0.640之间,以避免出现外层鞘层钢丝20的滑动导致缝隙L聚集,引起聚集后的缝隙L总尺寸大于芯线钢丝10的尺寸,可能使得中心芯线钢丝10滑动至外层而形成紧密的结构的发生。

在此基础上,为了使得橡胶能够充分的渗透到缝隙L中,通过调节鞘层钢丝直径d1来控制缝隙L的尺寸,其中,鞘层钢丝直径d1介于0.20mm和0.44mm之间,获得缝隙L的平均宽度为不小于0.0008mm。

更优选所述d与所述d1的比值为0.462~0.640之间,从而获得缝隙L的平均宽度为不小于0.006mm。

具体的,可按以下两种情形进行调节:

当鞘层钢丝直径d1介于0.20mm和0.30mm之间,需要增大缝隙L的尺寸以提高渗胶的成功率,故所述0.521<(d/d1)<0.640。将所述L控制在至少为0.015mm。

当鞘层钢丝直径所述d1介于0.30mm和0.44mm之间,可适当减小缝隙L的尺寸也能保证橡胶的完全渗入,故所述0.462<(d/d1)<0.640,缝隙L的尺寸控制在0.010mm及以上即可。

该结构的钢帘线30具有以下优势,

(1)采用的是双层的1+M的结构类型,中间芯线钢丝10采用直径小于鞘层钢丝20的直径的钢丝,避免中心单根钢丝作为主要承载机械冲击的部分,减少钢帘线30发生断裂的可能性。

(2)通过调控d和d1的比值,一方面能够得到横切面具有稳定结构的四边形如图4a,避免出现发生鞘层钢丝20的位移,从而使得中心芯线钢丝10裸露至外层,形成渗胶性差、结构不规则的五边形如图4b;另一方面使得相连的两个鞘层钢丝20之间不相互接触,两者之间所留有的缝隙L便于渗入橡胶。

(3)通过以上的调控,能够在保证钢帘线30自身结构稳定的基础上,同时调节缝隙L的宽度,由于缝隙L处的宽度对于包裹在钢帘线30中的橡胶体是最狭小的位置,在此不仅仅是橡胶的渗入口的位置,同时也是一个类似于瓶颈口的位置如图5b的E部位,由于橡胶流体的粘性大,流动性差,故在渗胶工艺过程中,由于橡胶流体很容易堵塞在瓶颈口,形成了瓶颈口与中间芯线钢丝10之间的内部空腔如图5c的F部位,使得轮胎帘布层的结构不均一,同时也避免后期因水分的渗入所导致的钢丝腐蚀的发生情况。其次,芯线钢丝10和鞘层钢丝20的直径也会影响到橡胶流体的渗入,尤其是鞘层钢丝20的直径。当橡胶流体渗入钢帘线30中的时候,流体流动的理想情况是,首先橡胶流体沿着鞘层钢丝20的表面向内部流动到芯线钢丝10的表面,之后从底部相向填充,由于芯线钢丝10和鞘层钢丝20的表面曲率不一样,因此对流体在各自表面的延展性也不一样,本发明采用的鞘层钢丝20的直径大于芯线钢丝10的直径,能够使得橡胶流体流动到芯线钢丝10和鞘层钢丝20接触顶点角的位置,该顶点角的空隙被完全的填充。同时根据鞘层钢丝20的直径调节d和d1的比例,从而调节瓶颈位置缝隙L的尺寸,在满足橡胶流体有效渗入的前提调节下,同时获得更加稳定的钢帘线的结构。

对应于构建1+4结构的钢帘线30。钢帘线30的制作按如下工艺进行制作。

工艺流程:

原材料→粗拉→中丝热处理→中拉→热处理电镀→湿拉→编捻→成品;

原材料:

为钢制盘条,具备以下成分:最小碳含量为0.60%(例如,至少0.72%或至少0.80%或至少0.86%或至少0.92%);锰含量范围从0.20%至0.90%;硅含量范围从0.15%至0.90%;最大硫含量是0.03%;最大磷含量是0.30%;为了减少获得预定抗拉强度所需的变形量,还可以添加如铬(达0.1至0.4%)、硼等元素;其余成份为铁,所有百分比都是重量百分比。

钢制盘条经粗拉、中拉、湿拉等步骤而拉拔至所需的最终直径的钢丝。钢丝的最终直径范围从0.10mm-0.44mm。粗拉、中拉、湿拉等拉拔步骤之间可以有一个或两个热处理步骤,例如钢丝的索氏体化处理。

钢丝湿拉之前进行电镀处理,使得钢丝具有提升橡胶粘附力的覆层,覆层例如是铜锌百分比不同的复合体,百分比为重量百分比。

编捻可以采用管式捻股机或双捻捻股机制造,优选双捻机制造,见图3。1根芯线钢丝10与M根鞘层钢丝20同时放线,M根鞘层钢丝20中每根钢丝的放线张力相等、芯线钢丝10放线张力大于M根鞘层钢丝20放线张力的平均值,所有钢丝经过分线装置a时,芯线钢丝10居于分线盘中心位置,M根鞘层钢丝20围绕芯线钢丝10呈360°均匀分布,一起经过集束位置b与钢帘线结构稳定装置c然后进行捻向S向、捻距20mm(鞘层钢丝d1为0.415mm)或捻距16mm(鞘层钢丝d1为0.280mm)的捻制,钢丝束通过应力消除装置d后最终成为钢帘线30。

结果说明

以1+4结构为例

实施例1-5、7-11:按表1所示的各个实施例对应的参数关系,通过调节钢帘线30的结构制作钢帘线30。

表1

表1中的橡胶渗透试验压力降越低,渗胶性能越好;压力降0%为完全渗胶,具体的橡胶渗透压力降的方法参见中国专利申请公开文本CN102666972A。

表1中的橡胶渗透试验覆胶越大,渗胶性能越好;覆胶100%为完全渗胶,具体的橡胶渗透试验覆胶的方法为:截取一段钢帘线置于已放置橡胶的模盒中,然后在放置的钢帘线的另一面也覆盖上橡胶,经过一定时间的高温与高压,形成固化在橡胶中的钢帘线样本,截取25mm的样本,剥开鞘层钢丝,测量鞘层钢丝M未覆胶部位的近似长度J、宽度K,计算出未覆胶钢丝的面积,除以按未覆胶部位近似宽度乘以25mm得到的所有钢丝的总面积,得到未覆胶部位的百分比,用1减此百分比就得出覆胶百分比。具体见公式1:

[1-(J

表1清楚的表明了相较于现有产品,钢帘线的渗胶性能得到了极大的改善。现有产品的橡胶基本不能渗入,钢帘线内部极易产生钢丝锈蚀。而本发明的钢帘线结构开放,橡胶可以很好的渗入至钢帘线内部,从而很好的避免钢丝的锈蚀,增加轮胎的使用寿命。芯线钢丝直径与鞘层钢丝直径的比值决定了缝隙L的宽度,也决定了渗胶性能的差异。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。