铁路污水自动加药系统及加药方法

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及铁路沿线车站污水处理技术领域,具体涉及一种铁路污水自动加药系统及加药方法。

背景技术

随着我国环境保护法和水污染防治法的发布实施,铁路沿线车站周围的群众对车站随便排放污水意见很大,不少地方的环保部门也开始对车站随便排放污水进行限制或处罚。面对现实,急需铁路部门对中小车站生活污水排放采取治理措施。目前,铁路污水处理大部分加药设备模式都处于人工化、半自动化,污水处理过程中药品添加的剂量,都是依靠人工经验操作,缺乏科学的指导,固体药剂溶解不充分,很大程度上造成药品浪费。还有可能因人为判断失误导致出水水质超标;因此,设计一种自动化程度高、可以使固体药剂充分溶解、人工成本低的自动加药系统就显得尤为重要。

发明内容

本发明的目的是提供一种铁路污水自动加药系统及加药方法,解决了现有加药系统自动化程度低、固体药物不能充分溶解、人工成本高等问题。

本发明所采用的技术方案为:

铁路污水自动加药系统,其特征在于:

所述系统包括储药箱、研磨机、溶解罐、溶解罐的进水管、电子秤顶盖以及气浮池;

储药箱通过连接管与研磨机相连,研磨机通过研磨机出药管与溶解罐相连,溶解罐通过出药水管接入气浮池;储药箱、研磨机、溶解罐、电子秤顶盖及其进水管、气浮池上均设置有感应器和/或执行器,均接入第一PLC终端控制器;

感应器向第一PLC终端控制器发送感应参数,第一PLC终端控制器通过与预设阈值的比对发出警报,并控制执行器运行。

储药箱为罐体结构,顶部具有储药箱顶盖,底部形状为漏斗形;

研磨机在储药箱漏斗底部下方设置,研磨机出药管通过竖向的物料斗接入溶解罐顶部。

储药箱上设置的感应器为第一压力传感器,储药箱上设置的执行器为震动器,第一压力传感器和震动器均接入储药箱上设置的第二PLC控制器,第二PLC控制器再接入第一PLC终端控制器。

研磨机上设置的执行器为电机,接入储药箱上设置的第二PLC控制器;研磨机与储药箱通过连接管焊接;

溶解罐上设置的感应器为第二压力传感器、温度感应探头、浓度感应探头,均接入药物溶解罐上设置的第三PLC控制器,第三PLC控制器再接入第一PLC终端控制器;

溶解罐上设置的执行器为超声波换能器、超声波发生器、U型电热管,均接入溶解罐上设置的第三PLC控制器,第三PLC控制器再接入第一PLC终端控制器。

电子秤顶盖设置的感应器为第二压力传感器,电子秤顶盖上设置的执行器为磁力锁,第二压力传感器设置在电子秤顶盖下方,闭门器设置在电子秤顶盖下方,其与电子秤顶盖下方的固定方式为螺栓固定;

磁力锁设置在挡边横柱上方,其与挡边横柱的连接方式为焊接;闭门锁支架设置在支撑横柱上,其与支撑横柱的固定方式为螺栓连接;支撑横柱上设置有角接触轴承、下支撑块,下支撑块与支撑横柱的连接方式为焊接;

电子秤顶盖的启闭主要通过闭门器、角接触轴承、下支撑块共同作用来实现。

进水管上设置的感应器为转子流量计,进水管上设置的执行器为第一电磁控制阀;转子流量计和第一电磁控制阀接入第一PLC终端控制器,进水管与厂内给水管网连接。

出药水管上设置有第二电磁控制阀和加药泵,加药泵通过加药泵管接入气浮池;第二电磁控制阀和加药泵均接入溶解罐上设置的第三PLC控制器,第三PLC控制器再接入第一PLC终端控制器。

气浮池上设置有第一污水监测感应探头,第一污水监测感应探头接入第一PLC终端控制器。

铁路污水自动加药系统的加药方法,其特征在于:

第一PLC终端控制器具有参数的显示、设置和修改功能,设置参数有药剂溶解温度、超声波换能器频率、震动器频率、第一压力传感器阈值、第二压力传感器阈值、第一污水监测感应探头数据监测阈值;

第一PLC终端控制器与第二PLC控制器、第三PLC控制器、第一污水监测感应探头通过电性连接,并且均为双向信息反馈。

本发明具有以下优点:

该系统自动化程度较高,操作便捷,管理方便,省时省力,解决了人力成本问题。并且该系统可以精确计算出加药量,多重措施使固体药剂充分溶解,更好的保证出水水质并减少药剂的浪费,为污水处理企业产生良好的经济效益。

附图说明

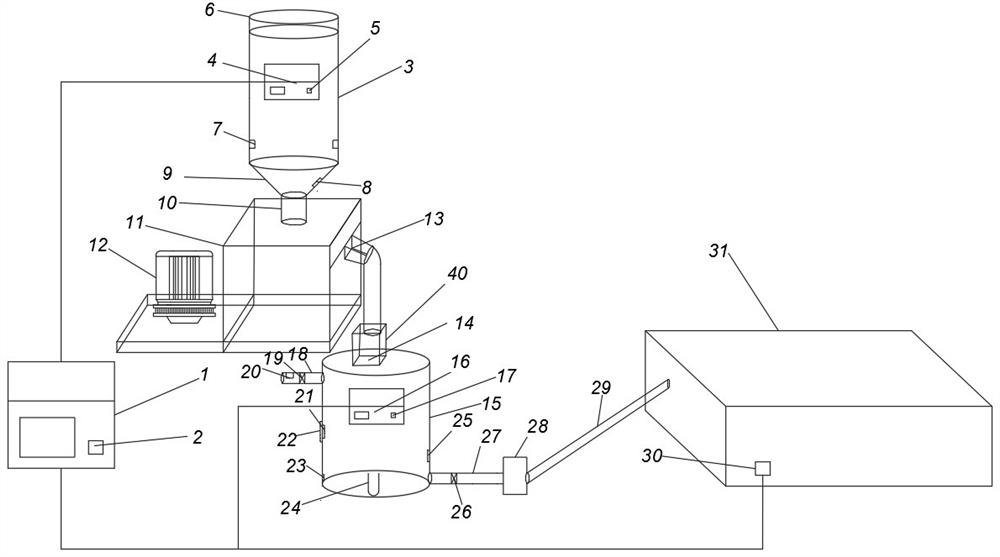

图1是本发明一种铁路污水自动加药系统及加药方法的整体结构示意图;

图2是本发明一种铁路污水自动加药系统及加药方法的电子秤顶盖结构示意图;

图中标识为:1.第一PLC终端控制器,2.第一控制开关,3.储药箱,4.第二PLC控制器,5.第二控制开关,6.储药箱顶盖,7.第一压力传感器,8.震动器,9.储药箱漏斗底部,10.连接管,11.研磨机,12.电机,13.研磨机出药管,14.电子秤顶盖,15.溶解罐,16.第三PLC控制器,17.第三控制开关,18.进水管,19.第一电磁控制阀,20.转子流量计,21.超声波换能器,22.超声波发生器,23.浓度感应探头,24.U型加热管,25.温度感应探头,26.第二电磁控制阀,27.出药水管,28.加药泵,29.加药泵管,30.第一污水监测感应探头,31.气浮池,32.第二压力传感器,33.挡边横柱,34.磁力锁,35.闭门器,36.闭门器支架,37.支撑横柱,38.角接触轴承,39.下支撑块,40.物料斗。

具体实施方式

下面结合具体实施方式对本发明进行详细的说明。

本发明涉及一种铁路污水自动加药系统及加药方法,所述系统包括储药箱3、研磨机11、溶解罐15、溶解罐15的进水管18、电子秤顶盖14以及气浮池31;储药箱3通过连接管10与研磨机11相连,研磨机11通过研磨机出药管13与溶解罐15相连,溶解罐15通过出药水管27接入气浮池31;储药箱3、研磨机11、溶解罐15、电子秤顶盖14及其进水管18、气浮池31上均设置有感应器和/或执行器,均接入第一PLC终端控制器1。

储药箱3为罐体结构,顶部具有储药箱顶盖6,底部9形状为漏斗形。研磨机11在储药箱底部9下方设置,研磨机出药管13通过竖向的物料斗40接入溶解罐15顶部。

储药箱3上设置的感应器为第一压力传感器7,储药箱3上设置的执行器为震动器8,第一压力传感器7和震动器8均接入储药箱3上设置的第二PLC控制器4,第二PLC控制器4再接入第一PLC终端控制器1。

研磨机11上设置的执行器为电机12,接入储药箱3上设置的第二PLC控制器4。研磨机11与储药箱3通过连接管焊接。溶解罐15上设置的感应器为第二压力传感器32、温度感应探头25、浓度感应探头23,均接入药物溶解罐15上设置的第三PLC控制器16,第三PLC控制器16再接入第一PLC终端控制器1;溶解罐15上设置的执行器为超声波换能器21、超声波发生器22、U型电热管24,均接入溶解罐14上设置的第三PLC控制器16,第三PLC控制器16再接入第一PLC终端控制器1。

电子秤顶盖14设置的感应器为第二压力传感器32,电子秤顶盖14上设置的执行器为磁力锁34,第二压力传感器32设置在电子秤顶盖14下方,闭门器35设置在电子秤顶盖14下方,其与电子秤顶盖14下方的固定方式为螺栓固定;磁力锁34设置在挡边横柱33上方,其与挡边横柱33的连接方式为焊接;闭门锁支架36设置在支撑横柱37上,其与支撑横柱37的固定方式为螺栓连接;支撑横柱37上设置有角接触轴承38、下支撑块39,下支撑块39与支撑横柱37的连接方式为焊接。电子秤顶盖14的启闭主要通过闭门器35、角接触轴承38、下支撑块39共同作用来实现。

进水管18上设置的感应器为转子流量计20,进水管18上设置的执行器为第一电磁控制阀19;转子流量计20和第一电磁控制阀19接入第一PLC终端控制器1,进水管18与厂内给水管网连接。

出药水管27上设置有第二电磁控制阀26和加药泵28,加药泵28通过加药泵管29接入气浮池31;第二电磁控制阀26和加药泵28均接入溶解罐15上设置的第三PLC控制器16,第三PLC控制器16再接入第一PLC终端控制器1。

气浮池31上设置有第一污水监测感应探头30,第一污水监测感应探头30接入第一PLC终端控制器1。

第一PLC终端控制器1配置有第一控制开关2,第二PLC控制器4配置有第二控制开关5,第三PLC控制器16配置有第三控制开关17。

以下结合附图对本发明进行进一步详细说明:

如图所示,第一PLC终端控制器1自带有触摸屏,其用于第一PLC终端控制器1的显示、参数的设置和修改,主要设置参数有药剂溶解温度、超声波换能器21频率、震动器8频率、第一压力传感器7、第二压力传感器32阈值、第一污水监测感应探头30数据监测阈值。第一PLC终端控制器1与第二PLC控制器4、第三PLC控制器16、第一污水监测感应探头30通过电性连接,并且均为双向信息反馈。

储药箱3箱体为圆柱形,箱体上方设置有顶盖6,底部为漏斗形;储药箱3外壁设置有第二PLC控制器4,其作用为接收第一PLC终端控制器1发出的信息,并且在上面可以设置第一压力传感器7阈值、震动器8频率;其箱体底部四壁设置有第一压力传感器7,第一压力传感器7设置在距离储药箱3箱体底部三分之一处;在距离储药箱3漏斗形底部设置有震动器8,震动器8、电机12、第二PLC控制器4与第一PLC终端控制器1通过电性连接;储药箱3底部为漏斗形,并且设置有震动器8,其底部形状与震动可以使药品快速落入研磨机11。

研磨机11与储药箱5漏斗底部通过连接管焊接,研磨机11粉碎室内部设置有活动齿盘、固定齿盘、筛网。

溶解罐15为圆柱形,顶壁中心开口处为矩形,顶壁中心处设置有矩形物料斗40,物料斗40内部设置有电子称量秤顶盖14,电子称量秤顶盖上设置有第二压力传感器32,第二压力传感器32与第三PLC控制器16、第一PLC终端控制器1通过电性连接。溶解罐15外壁设置有第三PLC控制器16,其作用为接收第一PLC终端控制器1发出的信息,并且在上面可以设置超声波换能器频率、药物溶解温度。溶解罐15上方一侧设置有进水管18,进水管18上设置有第一电磁控制阀19和转子流量计20,转子流量计20、第一电磁控制阀19与第一PLC终端控制器1通过电性连接。溶解罐15外壁设置有超声波发生器22,内壁设置有换声波换能器21,其可以促进药剂的充分溶解;超声波发生器22、超声波换能器21、第三PLC控制器16与第一PLC终端控制器1通过电性连接。溶解罐15底部设置有温度感应探头25,其用于水体温度的监测;溶解罐15底部设置有U型电热管24,其用于水体的加热;温度感应探头25、U型电热管24、第三PLC控制器16与第一PLC终端控制器1通过电性连接。溶解罐15内壁上设置有浓度感应探头23,其用于溶解罐15药液浓度的测定。溶解罐15底部设置有出药水管27,出药水管27一端设置有第三电磁控制阀26;出药水管27,另一端接有加药泵28,加药泵28一端设置有加药泵管29,加药泵管29与气浮池31连接,第二电磁控制阀26、浓度感应探头23、加药泵28与第一PLC终端控制器1通过电性连接。

本发明一种铁路污水加药控制系统及加药方法,其具体工作原理:

接通电源,在第一PLC终端控制器控制屏1上设置相关参数(药剂溶解温度、超声波频率、震动器频率、第一压力传感器阈值、第二压力传感器阈值);启动第一控制开关2,自动加药控制系统开始工作,第一污水监测感应探头30将气浮池31实时水质参数上传到第一PLC终端控制器1,当水质参数发生异常变化时,第一PLC终端控制器1对水质监测相关数据进行处理得到需要添加的溶液浓度、固体药剂质量和进水流量。第一PLC终端控制器1将需要添加的固体药剂质量等相关信息同时反馈到储药箱第二PLC控制器4和药物溶解罐第三PLC控制器16。

储药箱第二PLC控制器4接收第一PLC终端控制器1的反馈信息,第二控制开关5启动工作,震动器8和研磨机11开始工作,震动器8通过震动可以使药物快速落入研磨机内11,震动器9的震动频率可以在第一PLC终端控制器1上设置。药物通过研磨机出药管13进入物料斗40。物料斗40上设置有电子秤顶盖14,当重量达到第一PLC终端控制器1给予的反馈值时,第二控制开关5关闭,储药箱3和研磨机11停止工作,电子秤顶盖14打开,将药物投入到溶解罐15,电子秤顶盖14关闭。储药箱3上,储药箱3内壁处设置有压力传感器7,当药物所产生的压力低于所设置的阈值时,第一压力传感器7会将信息反馈给第二PLC控制器4、第一PLC终端控制器1,设置在第一PLC终端控制器1上的警报灯会闪烁,提醒现场管理人员及时添加药剂。

固体药剂进入到研磨机11粉碎室里面,在电机12的作用下,内部高速运转的活动齿盘和固定齿盘间的相对运动,使固体药剂经齿冲击、剪切和摩擦及固体颗粒间碰撞等综合作用达到粉碎的目的。粉碎后的药剂粉末经筛网筛选自动排出。

溶解罐第三PLC控制器16接收第一PLC终端控制器1的反馈信息,第三控制开关17启动工作,设置在进水管18的第一电磁控制阀19,第一电磁控制阀19打开,往溶解罐里面注水,进水管上的转子流量计20进行监测,当流量达到第一PLC终端控制器1给予的反馈值,第一电磁控制阀19关闭。U型电热管24开始加热,当水温达到设定温度时,温度感应探头25将信息反馈给第一PLC终端控制器1,U型电热管24停止工作,U型加热管的加热功率可根据进水量进行调节。超声波发生器22工作,超声波换能器21将其转换成对应的超声波,可以快速使药物溶解,超声波换能器可根据固体药剂质量调节其频率。药物充分溶解后,浓度感应探头监测23到其溶液浓度达到第一PLC终端控制器1所给予的反馈值时,设置在出药管27上的第二电磁控制阀26打开,药剂通过加药泵28到气浮池31中,待溶液全部流入气浮池31,浓度感应探头23监测其浓度为零,第二电磁控制阀26关闭,加药泵28停止工作。待气浮池31内污水浓度低于设置值,第一污水监测感应探头30继续其监测功能。

本发明还提供一种加药方法,根据厂内以往的运行经验,对一定时间段气浮池的COD、SS、PH数据整合和分析,构建精确投药数学模型。利用数学模型控制药物投加量以实现水质、投药量的联动。

具体方法为依据某段时间内污水感应探头反馈的实时数据,将此时间段内气浮池的COD、SS、PH数据与监测参数的设置阈值作比较,得出此时间段内各个监测参数的最小值和最大值,将其作为基础数据,根据投药精确模型计算出所需要的药液浓度范围,取其平均值,推算出药物质量,进水体积,并且将信息反馈给第二PLC控制器和第三PLC控制器,溶解罐上所设置的超声波换能器可以根据药量的配比自动调节频率;U型加热管可根据进水量的大小自动调节其加热功率,保证固体药剂短时间内充分溶解;加药泵自动调节其流量,保证精准加药。

本发明的内容不限于实施例所列举,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。