一种铝镁合金板材及其制备方法

文献发布时间:2023-06-19 10:52:42

【技术领域】

本发明涉及一种铝及铝合金带材的制备领域,尤其是涉及一种铝镁合金板材的制备方法。

【背景技术】

随着科学技术的进步,因铝镁合金具有抗蚀性好、导热性能和强度尤为突出等优点,因此铝镁合金材料逐渐替代传统的钢材料,成为新能源、交通运输和航天航空工业等领域的新宠。

相关技术的铝镁合金板材的制备方法中,通常包括熔炼、铸造、均匀化、轧制和退火等步骤,但在熔炼时对Mg和Cr含量的控制不够精确,导致铸锭内部组织存在缺陷,由于均匀化、轧制及热处理工艺等匹配问题,铝镁合金材料的塑性应变比r值较低和深拉冲压性能下降。其次铝板屈强比(即屈服强度与抗拉强度的比值)及晶粒尺寸不合理导致的表面“橘皮纹”为行业技术难题,严重影响外观质量,而且会导致冲压起皱不良,不满足产品使用要求。

因此,有必要提供一种新的铝镁合金板材的制备方法以解决上述问题。

【发明内容】

本发明的目的在于提供一种深拉冲压性能优良的铝镁合金板材及其制备方法。

为达到上述目的,本发明提供一种铝镁合金板材的制备方法,所述铝镁合金板材的制备方法包括以下步骤:

步骤S1、按如下组分及质量百分比:Si≤0.25%、Fe≤0.40%、Cu≤0.10%、Mg2.25~2.35%、Mn≤0.10%、Cr 0.16~0.20%、Zn≤0.10%、Ti≤0.40%、余量为Al;熔铸工序采用半连续铸造方法制备铸锭;具体包括:

步骤S11、选用元素Si、Fe、Cu、Mn、Zn、Al含量符合上述质量百分比的铝锭作为熔体并熔炼成铝液,熔炼铝液温度不超过750℃,熔体温度达到730℃~750℃后,按上述质量百分比加入元素Mg和Cr;

步骤S12、将铝液进行电磁搅拌使其化学成分均匀,再使用扒渣车进行扒渣;

步骤S13、将铝液转入保温炉中进行精炼,精炼采用氯气,精炼时间为30~40分钟;

步骤S14、精炼完成后再一次进行扒渣,再静置30~40分钟;

步骤S15、铝液依次先经过除气箱除气,所述除气箱内的氢含量小于0.15mL/100gAl,其中,除气箱除气全程按上述Ti元素的质量百分比在线加入钛丝AlTi5B1A进行晶粒细化;再经过过滤箱,所述过滤箱采用60PPi陶瓷过滤板和深床过滤组合过滤结构;最后铝液通过结晶器进行铸造得到所述铸锭,其中,铸造速度为40~50mm/min,铸造冷却水流量为200~280L/min;

步骤S2、采用热轧工序将所述铸锭制成7.67mm厚的热轧坯料:

步骤S21、对所述铸锭铣削,大面铣削10mm每面,将冷隔铣削干净;

步骤S22、将铣面之后的所述铸锭进行均匀化处理,确定均匀化工艺温度为525±5℃,保温10小时,并采用单级均匀化制度;再保温2小时后出炉轧制,其中,该保温2小时时段中,所述铸锭温度为480±5℃;

步骤S23、将均匀化处理之后的所述铸锭经热连轧机进行轧制,其中热轧粗轧轧制23道次,粗轧后中间坯厚度为34mm,再进行精轧3机架轧制得到厚度为7.67mm的热轧坯料,其中终轧温度为340℃~350℃;

步骤S3、对所述热轧坯料进行冷轧,得到厚度为2.0mm的铝镁合金成品铝卷;

步骤S31、对所述热轧坯料进行冷轧,经3道次轧制最终得到厚度为2.0mm的铝卷带材,其中,轧制速度保持在500~600m/min,冷轧工艺加入的润滑轧制油中加入酸脂系添加剂;

步骤S32、将所述铝卷带材依次经过碱液清洗以去除轧制油、铝粉及轧辊脱落的铁粉;

步骤S33、将清洗后的所述铝卷带材进行完全再结晶退火处理得到厚度为2.0mm的所述铝镁合金成品铝卷,退火工艺采用惰性气体进行保护,炉内氧含量小于或等于1000ppm,退火温度为340±5℃并保温4~6h;

S4、将所述铝镁合金成品铝卷经横切剪板得到2.0mm厚的所述铝镁合金板材。

优选的,所述步骤S11中配制元素Mg采用Mg锭、配制元素Cr采用熔剂型合金。

优选的,所述步骤S13中,精炼时铝液气泡高度小于或等于20cm,且精炼采用“之”字形,离线测渣含量为0.024mm

优选的,所述步骤S15中,所述铸造冷却水碱度小于100ppm。

优选的,所述步骤S23的精轧3机架轧制形成7.67mm的所述热轧坯料需依次经过轧制道次为34mm、20mm、12mm、7.67mm。

优选的,所述步骤S23中,制得的所述热轧坯料放置于耐高温毛毡上进行冷却。

优选的,所述步骤S31中,在冷轧时,形成最终厚度2.0mm的所述铝卷带材需经过轧制道次依次为7.67mm、4.8mm、3.0mm、2.0mm;所述酸脂系添加剂主要由进口月桂酸和磷酸脂极压抗磨剂组成,且总加入量为轧制油总重量的120~150ppm。

优选的,所述步骤S31中,冷轧时,所述冷轧的总变形量在73%~75%之间。

优选的,所述步骤S31中,冷轧变形后得到的所述铝卷带材的组织呈纤维状;所述步骤S33中,经完全再结晶退火后得到的所述铝镁合金成品铝卷的晶粒呈轴状,且晶粒尺寸在30~45μm之间,屈强比在54.0%~60.5%之间。

优选的,所述铝镁合金板材由权利要求1-9任意一项所述铝镁合金板材的制备方法制成,所述铝镁合金板材用于光伏逆变器外壳。

与现有技术相比,本发明的铝镁合金板材的制备方法通过化学成分的设计,尤其是Mg及Cr含量的控制,得到内部组织优良的铸锭;通过单级均匀化制度以及终轧温度设计、冷轧冷变形总量以及完全再结晶退火工艺设计等,得到具有优异综合机械性能的铝镁合金板,抗拉强度可达190-200MPa,屈服强度高达108-115MPa,延伸率可达34%,塑性应变比r值可达0.9以上,深拉冲压性能优良;通过屈强比(即屈服强度与抗拉强度的比值)控制在54.0-60.5%之间,晶粒尺寸在30-45μm之间,可得到表面细腻的铝板,无“橘皮纹”表面质量不良缺陷,冲压后不起皱。

【附图说明】

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

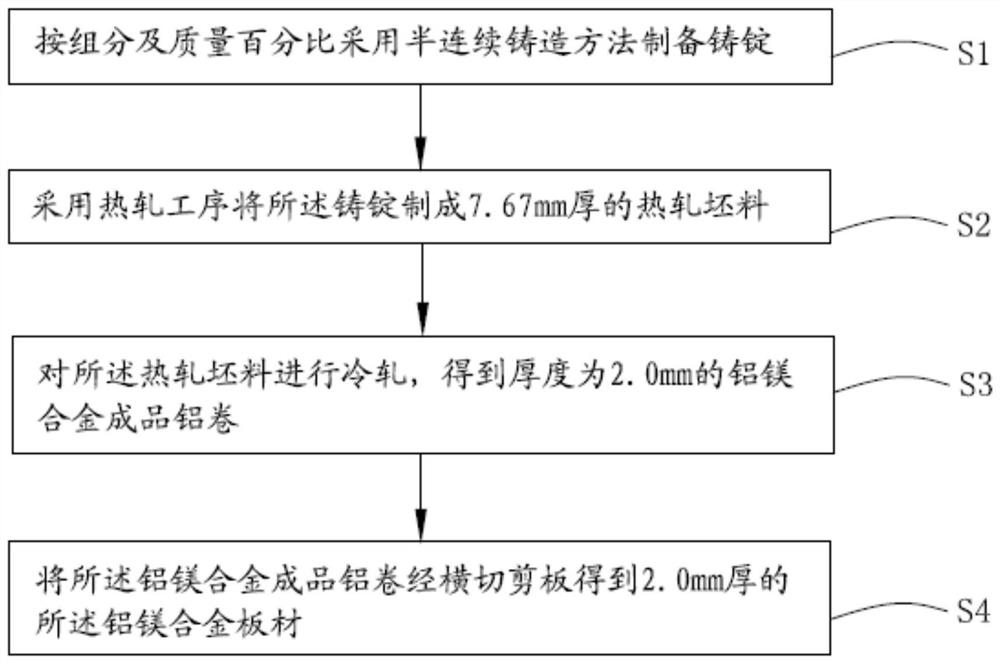

图1为本发明铝镁合金板材制备方法的流程框图。

【具体实施方式】

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请结合图1,本发明提供一种铝镁合金板材的制备方法,该方法具体包括以下步骤:

步骤S1、按如下组分及质量百分比:Si≤0.25%、Fe≤0.40%、Cu≤0.10%、Mg2.25~2.35%、Mn≤0.10%、Cr 0.16~0.20%、Zn≤0.10%、Ti≤0.40%、余量为Al;熔铸工序采用半连续铸造方法制备铸锭。

其中,本发明Mg元素的质量百分比控制在2.25~2.35%,有利于提高深拉性能,含量过低会导致产品板材强度不够,含量过高导致深冲性能不好,出现易开裂起皱等缺陷;Cr元素的含量的控制,其在合金中的作用主要是弥散相强化,提高位错运动的阻力,进而提高强度,但含量太高会使深拉性能严重降低。

步骤S1具体还包括:

步骤S11、选用元素Si、Fe、Cu、Mn、Zn、Al含量符合上述质量百分比的铝锭作为熔体并熔炼成铝液,熔炼铝液温度不超过750℃,熔体温度达到730℃~750℃后,按上述质量百分比加入元素Mg和Cr;具体的,配制元素Mg采用Mg锭、配制元素Cr采用熔剂型合金、元素Ti采用在线加入方式。

具体的,所述铝锭采用符合国家标准GB/T 1196-2017《重熔用铝锭》规定中的Al99.70、Al99.80牌号重熔铝锭可以满足上述元素质量百分比的要求。

步骤S12、将铝液进行电磁搅拌至化学成分均匀,再使用扒渣车进行扒渣。

步骤S13、将铝液转入保温炉中进行精炼,精炼采用氯气,精炼的时间为30~40分钟。具体的,在精炼时,铝液气泡的高度小于或等于20cm,且所述精炼采用“之”字形。该精炼方法所得到的熔体较纯净,不会有大颗粒的夹渣而成为板材冲压时的应力集中点,从而导致裂纹源形成裂纹。

本实施例中,该精炼方法所得到的熔体经离线测渣含量为0.024mm

步骤S14、精炼完成后再一次进行扒渣,再静置30~40分钟。

步骤S15、静置结束后,开始铸造铸锭;铝液依次经过除气箱除气,所述除气箱内含有氢气成分,氢气含量小于0.15mL/100gAl,其中,所述除气箱在除气全程按上述Ti元素的质量百分比在线加入钛丝AlTi5B1A进行晶粒细化;其次经过过滤箱,所述过滤箱采用60PPi陶瓷过滤板和深床过滤组合过滤结构;最后铝液通过结晶器进行铸造得到所述铸锭,其中,铸造速度为40~50mm/min,铸造冷却水流量为200~280L/min。

具体的,所述铸造冷却水碱度小于100ppm,该碱度可以保证冷却后铸锭原始晶粒细小,利于提高铝镁合金板材的冲压性能;所述深床过滤保证了铸造前熔体的质量,很大程度上减少了板材冲压的裂纹风险。

步骤S2、输入经S1生产的合格铸锭,流转至热轧各工序,输出7.67mm厚的热轧坯料,具体如下:

步骤S21、对S1生产的铸锭铣削,大面铣削10mm每面,将冷隔铣削干净。

步骤S22、将铣面之后的铸锭进行均匀化处理,确定均匀化工艺温度为525±5℃,保温10h,并采用单级均匀化制度;再保温2h后出炉轧制,其中,该保温2小时时段中,所述铸锭温度为480±5℃。

本实施例中所采用的均匀化加热工艺,可以有效的消除晶内偏析,改善铸锭化学成分和组织不均匀性,使弥散性均匀的分布于基体中,提高铝镁合金板材的深拉性能。

步骤S23、将均匀化化处理之后的所述铸锭经热连轧机进行轧制,具体的,所述热连轧机为“1+3”热连轧机。其中热轧粗轧轧制23道次,粗轧后中间坯厚度为34mm,再进行精轧3机架轧制得到厚度为7.67mm的热轧坯料,其中终轧温度为340℃~350℃。具体的,所述精轧3机架轧制道次的厚度依次为34mm、20mm、12mm、7.67mm,形成最终的7.67mm厚度的热轧坯料。

其中,7.67mm厚度的热轧坯料主要考虑冷轧冷加工的总变形量在73%~75%之间,总变形量太高会导致位错密度大,钉扎不利于晶界的蠕动,加上强度太高、塑性差,不利于光伏逆变器的冲制性能,往往导致开裂;而总变形量太低,会导致再结晶退火的形核质点少,易形成粗大晶粒,且塑性应变比小,导致深拉性能不佳,冲制开裂,表面“橘皮”纹路明显,不满足外壳质量要求。

更优的,所述热轧坯料放置于耐高温毛毡上进行冷却,该方式可以避免“喇叭口”厚差缺陷,厚度的波动会导致铝镁合金板材成品在冲制过程中与冲压模具间隙存在差异导致冲压开裂、翘曲或者变形,甚至会损坏冲压模具。

步骤S3、输入经S2生产的7.67mm热轧坯料,流转至冷轧各工序,输出2.0mm厚的铝镁合金产品铝卷,具体如下:

步骤S31、将经S2生产的7.67mm的热轧坯料进行冷轧并加入润滑轧制油,经3道次轧制最终厚度为2.0mm的铝卷带材,其中,轧制速度保持在500~600m/min。具体的,形成最终厚度2.0mm的所述铝卷带材需经过轧制道次依次为7.67mm、4.8mm、3.0mm、2.0mm。

本实施例中,所述润滑轧制油加入了酸脂系的添加剂,具体的,所述酸脂系添加剂主要由进口月桂酸和磷酸脂极压抗磨剂组成,且总加入量为轧制油总重量的120-150ppm。加入该添加剂后,所述润滑轧制油的油膜强度提升了4PB,摩擦系数降低,轧制表面铝粉少,轧制后表面均一,冲制的成品无色差,表面质量优良。

步骤S32、将2.0mm的铝卷带材经过碱液清洗,该步骤达到了去除润滑轧制油、铝粉以及轧辊脱落的铁粉的效果。

步骤S33、将清洗后的所述铝卷带材进行完全再结晶退火处理,退火工艺采用惰性气体进行保护,炉内氧含量小于或等于1000ppm,其中退火工艺为金属温度340±5℃并保温4~6h。

具体的,所述热轧坯料经过冷轧变形后得到的所述铝卷带材的组织呈纤维状,所述铝卷带材经完全再结晶退火后得到的所述铝镁合金成品铝卷的晶粒呈等轴状,且晶粒尺寸在30~45μm之间,屈强比在54.0%~60.5%之间。

S4、将所述铝镁合金成品铝卷进行横切剪板得到2.0mm厚的所述铝镁合金板材。

本实施例中,通过所述铝镁合金板材的制备方法制备得到的铝镁合金板材在进一步冲压加工后,可以作为光伏逆变器的外壳。实验数据表明,使用该制备方法制得的铝镁合金板材外壳,其中冷轧冷变形总量73.9%,具有优异综合机械性能,其抗拉强度可达190~200MPa,屈服强度高达108-115MPa,延伸率可达34%,塑性应变比r值可达0.9以上(远高于行业内0.8的平均水平),深拉冲压性能优良;通过屈强比(即屈服强度与抗拉强度的比值)控制在54.0-60.5%之间,晶粒尺寸在30-45μm之间,可得到表面细腻的铝板,无“橘皮纹”表面质量不良缺陷,冲压后不起皱。将其作为光伏逆变器的外壳,解决了传统钢板材料的不耐腐蚀性、密度大、重量重和强度大加工难等问题。

具体的,采用上述铝镁合金板材的制备方法制备得到的铝镁合金板材成品厚度2.0mm,具有优异的综合机械性能,其抗拉强度197MPa,屈服强度113MPa,屈强比57.4%,延伸率34.8%,塑性应变比r值0.96,铝板表面细腻无“橘皮纹”,并且深拉冲压性能优良,冲压深度达30cm无开裂起皱。

与现有技术相比,本发明的铝镁合金板材的制备方法通过化学成分的设计,尤其是Mg及Cr含量的控制,得到内部组织优良的铸锭;通过单级均匀化制度以及终轧温度设计、冷轧冷变形总量以及完全再结晶退火工艺设计等,得到具有优异综合机械性能的铝镁合金板,抗拉强度可达190-200MPa,屈服强度高达108-115MPa,延伸率可达34%,塑性应变比r值可达0.9以上,深拉冲压性能优良;通过屈强比(即屈服强度与抗拉强度的比值)控制在54.0-60.5%之间,晶粒尺寸在30-45μm之间,可得到表面细腻的铝板,无“橘皮纹”表面质量不良缺陷,冲压后不起皱。

本发明提供一种以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。