基板清洗装置和基板清洗方法

文献发布时间:2023-06-19 11:05:16

技术领域

本公开涉及一种基板清洗装置和基板清洗方法。

背景技术

在专利文献1中公开了一种基板处理方法,该基板处理方法包括使用含有氟的气体对基板实施处理的第一步骤、以及将所述基板暴露在含有水分的气氛中的第二步骤。在该基板处理方法中,通过将基板暴露在含有水分的气氛中来将残留于基板的表面的氟去除。

专利文献1:日本特开2017-126734号公报

发明内容

本公开所涉及的技术在使用处理气体对基板进行处理后适当地将残留于基板的气体成分去除。

本公开的一个方式是一种基板的清洗装置,具有:气化部,其构成为生成水蒸气;第一加热部,其构成为将氮气加热至第一温度;第二加热部,其构成为将氮气加热至第二温度,所述第二温度比所述第一温度高;以及至少一个清洗腔室,其与所述气化部、所述第一加热部以及所述第二加热部连接,并且所述清洗腔室构成为在大气压下将至少一个基板暴露在水蒸气、具有所述第一温度的氮气或具有所述第二温度的氮气中。

根据本公开,能够在使用处理气体对基板进行处理后适当地将残留于基板的气体成分去除。

附图说明

图1是表示本实施方式所涉及的晶圆处理装置的概要结构的俯视图。

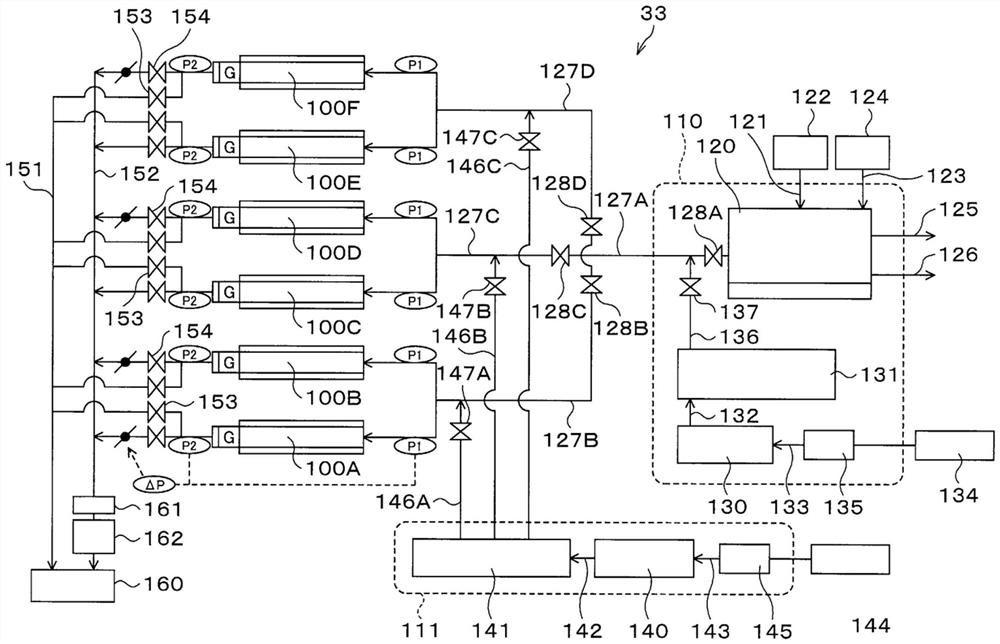

图2是表示第一实施方式所涉及的晶圆清洗模块的概要结构的说明图。

图3是表示第一实施方式所涉及的晶圆清洗模块的概要结构的说明图。

图4是表示第一实施方式所涉及的清洗腔室的概要结构的说明图。

图5是表示第一实施方式所涉及的清洗腔室的概要结构的俯视图。

图6是表示第一实施方式所涉及的清洗腔室的概要结构的侧视图。

图7是表示在第一实施方式所涉及的清洗腔室的内部从供给口供给的气体的流路的说明图。

图8是表示第一实施方式所涉及的晶圆的清洗处理中的晶圆清洗模块的动作的说明图。

图9是表示第一实施方式的变形例所涉及的晶圆清洗模块的概要结构的说明图。

图10是表示第二实施方式所涉及的晶圆清洗模块的概要结构的说明图。

图11是表示第二实施方式所涉及的晶圆的清洗处理中的晶圆清洗模块的动作的说明图。

图12是表示第三实施方式所涉及的晶圆清洗模块的概要结构的说明图。

图13是表示第三实施方式所涉及的清洗腔室的概要结构的说明图。

图14是表示第三实施方式所涉及的盖部的概要结构的说明图。

图15是表示在第三实施方式所涉及的清洗腔室的上部收容空间中从供给口供给的气体的流路的说明图。

图16是表示在第三实施方式所涉及的清洗腔室的下部收容空间中从供给口供给的气体的流路的说明图。

图17是表示第三实施方式所涉及的晶圆的清洗处理中的晶圆清洗模块的动作的说明图。

图18是表示第四实施方式所涉及的晶圆清洗模块的概要结构的说明图。

33:晶圆清洗模块;100:清洗腔室;120:气化器;130:第二加热部;140:第一加热部;W:晶圆。

具体实施方式

在半导体器件的制造工艺中,进行对形成于半导体晶圆(下面有时称作“晶圆”。)的表面的氧化膜进行蚀刻来去除该氧化膜的工序。例如,通过COR(Chemical OxideRemoval:化学氧化物去除)处理和PHT处理(Post Heat Treatment:后热处理)来进行氧化膜的蚀刻工序。

在COR处理中,向氧化膜的表面供给处理气体,使氧化膜与处理气体进行化学反应,使该氧化膜变质来生成反应生成物。例如将氟化氢气体和氨气用作该处理气体,来生成作为反应生成物的氟硅酸铵(AFS)。在PHT处理中,在收容有晶圆的处理室中,将该晶圆上的AFS加热至升华温度以上来使该AFS气化(升华)。通过连续地进行这些COR处理和PHT处理来进行氧化膜的蚀刻。

另外,有时在实施了COR处理和PHT处理后的晶圆的表面残留有氟。残留的氟会腐蚀形成于晶圆的表面的配线膜等,有可能导致由晶圆制成的半导体器件的电特性劣化。因而,需要将残留于晶圆的表面的氟去除。

作为去除氟的方法,以往进行将DHF(稀氟酸)、DIW(纯水)用作清洗液来对晶圆实施湿清洗的方法、通过等离子体来去除氟的方法等。然而,在基于湿清洗的方法中,清洗液的表面张力有可能使形成于晶圆的表面的微细图案倒塌。另外,在使用了等离子体的方法中,需要用于产生等离子体的机构,并且还需要用于产生等离子体的减压工序,因此晶圆处理的生产率下降。

因此,在上述的专利文献1所记载的方法中,通过使晶圆暴露在含有水分的气氛中来去除氟。具体地说,在将晶圆搬入处理室后,从水分供给机构向处理室供给水蒸气,使处理室内的晶圆的表面暴露在被调整为期望的湿度的气氛中。之后,当经过期望的时间时,从处理室搬出晶圆。

在该情况下,晶圆以暴露在高湿度的气氛中后的状态被搬出,因此在搬出时有时在晶圆的表面残留有水分。当像这样将晶圆以残留有水分的状态进行搬送时,晶圆的搬送装置、晶圆的收容容器有可能被弄湿。然而,在专利文献1中没有公开如何对去除氟后的晶圆进行处理。因而,以往的清洗处理存在改善的余地。

本公开所涉及的技术将残留于晶圆的表面的氟适当地去除。下面,参照附图来说明本实施方式所涉及的晶圆处理装置和晶圆处理方法。此外,在本说明书和附图中,对具有实质上相同的功能结构的要素标注相同的标记,由此省略重复说明。

<晶圆处理装置>

首先,对本实施方式所涉及的晶圆处理装置的结构进行说明。图1是表示本实施方式所涉及的晶圆处理装置的概要结构的俯视图。在本实施方式中,对晶圆处理装置1具备用于对作为基板的晶圆W进行COR处理、PHT处理、清洗处理以及定位处理的各种处理模块的情况进行说明。此外,本公开的晶圆处理装置1的模块结构不限于此,能够任意地选择。

如图1所示,晶圆处理装置1具有大气部10与减压部11经由加载互锁模块20a、20b连接为一体的结构。大气部10具备在大气压气氛下对晶圆W进行期望的处理的多个大气模块。减压部11具备在减压气氛下对晶圆W进行期望的处理的多个减压模块。

加载互锁模块20a暂时地保持晶圆W,以将从大气部10的后述的加载模块30搬送来的晶圆W转交至减压部11的后述的传递模块60。加载互锁模块20a具有沿铅垂方向保持两张晶圆W的上部贮藏部21a和下部贮藏部22a。

加载互锁模块20a经由设置有闸阀23a的门24a而与后述的加载模块30连接。通过该闸阀23a来确保加载互锁模块20a与加载模块30之间的气密性并且实现加载互锁模块20a与加载模块30的相互连通。另外,加载互锁模块20a经由设置有闸阀25a的门26a而与后述的传递模块60连接。通过该闸阀25a来确保加载互锁模块20a与传递模块60之间的气密性并且实现加载互锁模块20a与传递模块60的相互连通。

加载互锁模块20a与供给气体的供给部(未图示)以及排出气体的排气部(未图示)连接,并且构成为内部能够通过该供气部和排气部而被切换为大气压气氛和减压气氛。即,加载互锁模块20a构成为能够在大气压气氛的大气部10与减压气氛的减压部11之间适当地交接晶圆W。

此外,加载互锁模块20b具有与加载互锁模块20a相同的结构。即,加载互锁模块20b具有上部贮藏部21b和下部贮藏部22b、加载模块30侧的闸阀23b和门24b、传递模块60侧闸阀25b和门26b。

此外,加载互锁模块20a、20b的数量、配置不限定为本实施方式,能够任意地设定。

大气部10具有具备后述的晶圆搬送机构40的加载模块30、载置能够保管多个晶圆W的前开式晶圆传送盒31的加载端口32、去除晶圆W的氟的晶圆清洗模块33以及调节晶圆W的水平方向上的朝向的定位模块34。

加载模块30由内部为矩形的壳体3构成,壳体的内部被维持为大气压气氛。在加载模块30的构成壳体的长边的一个侧面排列设置有多个、例如三个加载端口32。在加载模块30的构成壳体的长边的另个一侧面排列设置有加载互锁模块20a、20b。在加载模块30的构成壳体的短边的一个侧面设置有晶圆清洗模块33。在加载模块30的构成壳体的短边的另一个侧面设置有定位模块34。

此外,加载端口32、晶圆清洗模块33以及定位模块34的数量、配置并不限定为本实施方式,能够任意地设计。例如,晶圆清洗模块33设置有多个,并且隔着加载互锁模块20a、20b设置于两侧。另外,例如晶圆清洗模块33也可以在晶圆处理装置1中单独地设置。

前开式晶圆传送盒31将多个、例如1组25张晶圆W以等间隔地重叠为多层的方式收容。另外,被载置于加载端口32的前开式晶圆传送盒31的内部例如充满大气、氮气等并且密闭。

晶圆清洗模块33将进行了COR处理和PHT处理后的晶圆W的表面残留的氟去除,并清洗该晶圆W的表面。此外,在后文中叙述晶圆清洗模块33的具体结构。

定位模块34使晶圆W旋转来进行水平方向上的朝向的调节。具体地说,定位模块34在对多个晶圆W分别进行晶圆处理时,每当进行该晶圆处理时调节为水平方向上的相对于基准位置(例如切口位置)的朝向相同。

在加载模块30的内部设置有搬送晶圆W的晶圆搬送机构40。晶圆搬送机构40具有保持晶圆W并移动的搬送臂41a、41b、将搬送臂41a、41b以能够旋转的方式支承的旋转台42、以及搭载有旋转台42的旋转载置台43。晶圆搬送机构40构成为能够在加载模块30的壳体的内部沿长度方向移动。

减压部11具有同时搬送两张晶圆W的传递模块60、对从传递模块60搬送来的晶圆W进行COR处理的COR模块61、以及进行PHT处理的PHT模块62。传递模块60、COR模块61以及PHT模块62的内部分别被维持为减压气氛。COR模块61和PHT模块62针对传递模块60各设置有多个、例如三个。

传递模块60由内部为矩形的壳体构成,如上述那样,经由闸阀25a、25b而与加载互锁模块20a、20b连接。传递模块60由内部为矩形的壳体构成,将被搬入加载互锁模块20a的晶圆W依次搬送至一个COR模块61、一个PHT模块62并且实施COR处理和PHT处理,之后经由加载互锁模块20b搬出至大气部10。

在COR模块61的内部设置有将两张晶圆W沿水平方向并排载置的两个载物台63a、63b。在COR模块61中,在载物台63a、63b上并排载置晶圆W,由此对两张晶圆W同时进行COR处理。此外,COR模块61与供给处理气体、吹扫气体等的供气部(未图示)以及排出气体的排气部(未图示)连接。

另外,COR模块61经由设置有闸阀64的门65而与传递模块60连接。通过该闸阀64来确保传递模块60与COR模块61之间的气密性并且实现传递模块60与COR模块61的相互连通。

在PHT模块62的内部设置有将两张晶圆W沿水平方向并排载置的两个载物台66a、66b。在PHT模块62中,在载物台66a、66b上并排载置晶圆W,由此对两张晶圆W同时进行PHT处理。此外,PHT模块62与供给气体的供气部(未图示)以及排出气体的排气部(未图示)连接。

另外,PHT模块62经由设置有闸阀67的门68而与传递模块60连接。通过该闸阀67来确保传递模块60与PHT模块62之间的气密性并且实现传递模块60与PHT模块62的相互连通。

在传递模块60的内部设置有搬送晶圆W的晶圆搬送机构70。晶圆搬送机构70具有保持两张晶圆W并移动的搬送臂71a、71b、将搬送臂71a、71b以能够旋转的方式支承的旋转台72、以及搭载有旋转台72的旋转载置台73。另外,在传递模块60的内部设置有沿传递模块60的长度方向延伸的导轨74。旋转载置台73构成为设置于导轨74上且能够使晶圆搬送机构70沿导轨74移动。

在传递模块60中,通过搬送臂71a来接受在加载互锁模块20a中被保持于上部贮藏部21a和下部贮藏部22a的两张晶圆W,并且搬送至COR模块61。另外,搬送臂71a保持被实施了COR处理的两张晶圆W,并且搬送至PHT模块62。另外,搬送臂71b保持被实施了PHT处理的两张晶圆W,并且搬出至加载互锁模块20b。

针对以上的晶圆处理装置1设置有控制部80。控制部80例如为具备CPU、存储器等的计算机,并且具有程序保存部(未图示)。在程序保存部中保存有用于控制晶圆处理装置1中的晶圆W的处理的程序。另外,在程序保存部中还保存有控制上述的各种处理模块、搬送机构等驱动系统的动作来实现晶圆处理装置1中的后述的晶圆处理的程序。此外,上述程序可以记录在可由计算机读取的存储介质H中并且从该存储介质H中安装至控制部80。

<晶圆处理装置的动作>

本实施方式所涉及的晶圆处理装置1如以上那样构成。接着,对晶圆处理装置1中的晶圆处理进行说明。

首先,将收纳有多个晶圆W的前开式晶圆传送盒31载置于加载端口32。此外,在晶圆的表面形成有氧化膜。

接着,通过晶圆搬送机构40从前开式晶圆传送盒31取出两张晶圆W,并且搬送至定位模块34。在定位模块34中,对水平方向上的晶圆W的相对于基准位置(例如切口位置)的朝向进行调节(定位处理)。

接着,通过晶圆搬送机构40将两张晶圆W搬入加载互锁模块20a。当将两张晶圆W搬入加载互锁模块20a时,关闭闸阀23a来使加载互锁模块20a内密闭,并且进行减压。之后,打开闸阀25a来使加载互锁模块20a的内部与传递模块60的内部连通。

接着,当加载互锁模块20a与传递模块60连通时,通过晶圆搬送机构70的搬送臂71a来保持两张晶圆W,并且将这两张晶圆W从加载互锁模块20a搬入传递模块60。接下来,使晶圆搬送机构70移动至一个COR模块61之前。

接着,打开闸阀64,使保持两张晶圆W的搬送臂71a进入COR模块61。然后,将晶圆W逐张从搬送臂71a载置于各载物台63a、63b。之后,搬送臂71a从COR模块61退出。

接着,当搬送臂71a从COR模块61退出时,关闭闸阀64,在COR模块61中对两张晶圆W进行COR处理。然后,氧化膜变质而生成作为反应生成物的AFS。

接着,当COR模块61中的COR处理结束时,打开闸阀64,使搬送臂71a进入COR模块61。然后,从载物台63a、63b向搬送臂71a交接两张晶圆W,通过搬送臂71a来保持两张晶圆W。之后,搬送臂71a从COR模块61退出,关闭闸阀64。

接着,晶圆搬送机构70移动至PHT模块62之前。接着,打开闸阀67,使保持两张晶圆W的搬送臂71a进入PHT模块62。然后,将晶圆W逐张从搬送臂71a载置于各载物台66a、66b。之后,搬送臂71a从PHT模块62退出。接下来,关闭闸阀67,对两张晶圆W进行PHT处理。然后,晶圆W上的AFS升华。

接着,当晶圆W的PHT处理结束时,打开闸阀67,使搬送臂71b进入PHT模块62。然后,将两张晶圆W从载物台66a、66b交接至搬送臂71b,通过搬送臂71b来保持两张晶圆W。之后,搬送臂71b从PHT模块62退出,关闭闸阀67。

接着,打开闸阀25b,通过晶圆搬送机构70将两张晶圆W搬入加载互锁模块20b。当将晶圆W搬入加载互锁模块20b内时,关闭闸阀25b来使加载互锁模块20b内密闭,并且向大气敞开。

接着,通过晶圆搬送机构40将两张晶圆W搬送至晶圆清洗模块33。在晶圆清洗模块33中,将残留于晶圆W的表面的氟去除,并清洗该晶圆W的表面。此外,在后文中叙述该清洗处理的具体处理。

接着,通过晶圆搬送机构40使两张晶圆W返回前开式晶圆传送盒31中进行收容。通过这样,晶圆处理装置1中的一系列的晶圆处理结束。

<第一实施方式>

接着,对第一实施方式所涉及的、作为基板清洗装置的晶圆清洗模块33的结构进行说明。图2和图3是表示晶圆清洗模块33的概要结构的说明图。

晶圆清洗模块33具有收容一张晶圆W的清洗腔室100。清洗腔室100在加载模块30的构成壳体的短边的一个侧面中沿铅垂方向层叠设置有多个、例如六个。在以下的说明中,有时将这六个清洗腔室100从下层侧到上层侧称作清洗腔室100A~100F。此外,清洗腔室100的数量并不限定为本第一实施方式,能够任意地进行设定。另外,图3中的标记“G”表示后述的门。

如上述那样将两张晶圆W搬送至晶圆清洗模块33,对这两张晶圆W进行处理。因此,在本第一实施方式中,使用两个清洗腔室100、100来进行两张晶圆W的处理。具体地说,在一对清洗腔室100A、100B、一对清洗腔室100C、100D、一对清洗腔室100E、100F的各对清洗腔室中进行两张晶圆W的处理。

六个清洗腔室100A~100F分别与两个供气模块110、111连接。供气模块110向清洗腔室100供给水蒸气和第二氮气。供气模块111向清洗腔室100供给第一氮气。此外,供气模块110、111分别向一对清洗腔室100、100的各清洗腔室供给第一氮气和第二氮气。

供气模块110具有生成水蒸气并且将水蒸气供给至清洗腔室100的、作为气化部的气化器120。气化器120经由供给线路121而与在内部贮存纯水的纯水供给源122连接。另外,气化器120经由供给线路123而与在内部贮存氮气的氮气供给源124连接。在气化器120中,使从纯水供给源122供给的纯水气化来生成水蒸气。另外,被供给至气化器120的氮气例如在向清洗腔室100供给水蒸气时被用作载气。

气化器120与用于对内部进行排气的排出线路125连接。另外,在气化器120的底部设置有用于排出内部的废水的排水盘,该排水盘与排出通路126连接。

清洗腔室100与气化器120通过水蒸气供给线路127连接。水蒸气供给线路127具有与气化器120连接的集合线路127A、以及从集合线路127A分支出来并且与清洗腔室100A~100F连接的分支线路127B~127D。分支线路127B与清洗腔室100A、100B连接,分支线路127C与清洗腔室100C、100D连接,分支线路127C与清洗腔室100E、100F连接。另外,在集合线路127A和分支线路127B~127D分别设置有阀128A~128D。

供气模块110还具有:第二加热部130,其将氮气加热至第二温度,该第二温度例如120℃~300℃,更优选为200℃~300℃;以及作为压力调节部的加压罐131,其以期望的压力贮存具有第二温度的氮气(下面有时称作“第二氮气”。)。第二加热部130与加压罐131经由供给线路132连接,第二加热部130设置于加压罐131的上游侧。此外,第二加热部130和加压罐131可以构成为一体型。

第二加热部130只要将氮气加热至第二温度即可,并无特别限定,例如使用夹套加热器、加热盘管。第二加热部130经由供给线路133而与在内部贮存常温的氮气的氮气供给源134连接。在供给线路133上设置有调整氮气的流量的流量计135。

加压罐131将第二氮气加压地贮存,并且例如通过加热器(未图示)等加热机构将该第二氮气的温度维持为第二温度。加压罐131经由水蒸气供给线路127而与用于向清洗腔室100供给第二氮气的第二氮气供给线路136连接。第二氮气供给线路136与集合线路127A连接。另外,在第二氮气供给线路136上设置有阀137。

在此,如后述那样,将第二氮气供给至清洗腔室100来从该清洗腔室100去除水蒸气并使暴露在水蒸气中的晶圆W干燥,并且将第二氮气还供给至水蒸气供给线路127来将该水蒸气供给线路127的一部分内的水蒸气去除。因此,预先在加压罐131内贮存第二氮气,尽可能瞬时地向水蒸气供给线路127供给第二氮气。另外,通过预先将加压罐131内的第二氮气进行加压,能够以高压向水蒸气供给线路127供给第二氮气,并且还能够减小加压罐131的容量。

另外,第二加热部130将从常温的氮气供给源134供给的氮气加热至第二温度,但由于第二加热部130的加热性能而需要花费加热时间。而且,例如当将常温的氮气供给至水蒸气供给线路127时,会成为结露的原因。关于该点,由于在加压罐131中将第二氮气的温度维持为第二温度,因此能够防止该结露。

供气模块111具有将氮气加热至例如50℃~100℃的第一加热部140、以及贮存具有第一温度的氮气(下面有时称作“第一氮气”。)的罐141。即,被第一加热部140加热的氮气的第一温度比被第二加热部130加热的氮气的第二温度低。第一加热部140与罐141经由供给线路142连接,第一加热部140设置于罐141的上游侧。

第一加热部140只要将氮气加热至第一温度即可,并无特别限定,例如使用夹套加热器、加热盘管。第一加热部140经由供给线路143而与在内部贮存常温的氮气的氮气供给源144连接。在供给线路143上设置有调整氮气的流量的流量计145。

罐141贮存第一氮气,并且例如通过加热器(未图示)等加热机构将该第一氮气的温度维持为第一温度。罐141经由水蒸气供给线路127而与用于向清洗腔室100供给第一氮气的第一氮气供给线路146A~146C连接。第一氮气供给线路146A~146C分别与分支线路127B~127D连接。另外,在第一氮气供给线路146A~146C上分别设置有阀147A~147C。

而且,从罐141对分支线路127B~127D以无压力差的方式均等地供给第一氮气。换言之,罐141作为第一氮气的缓冲罐发挥功能。

六个清洗腔室100A~100F分别与第一排气线路151及第二排气线路152连接。第一排气线路151用于排出各清洗腔室100A~100F内的第一氮气。第二排气线路152用于排出各清洗腔室100A~100F内的水蒸气和第二氮气。在与各清洗腔室100A~100F连接的第一排气线路151、第二排气线路152上分别设置有阀153、154。

第一排气线路151与排气罐160连接。而且,从各清洗腔室100A~100F排出的第一氮气被集中排放至排气罐160。另外,第二排气线路152经由泵161及气液分离罐162而与排气罐160连接。从各清洗腔室100A~100F排出的水蒸气和第二氮气被泵161抽吸,通过气液分离罐162而被分离为气体(gas)和液体,之后气体被排气至排气罐160中。

此外,如上述那样,在本第一实施方式中,使用两个清洗腔室100、100来进行两张晶圆W的处理。例如,当在一对清洗腔室100A、100B中对两张晶圆W进行水蒸气处理的情况下,测定水蒸气供给线路127的压力(图3中的P1)和第二排气线路152的压力(图3中的P2),向自动蝶形阀发送信号来进行控制,以使清洗腔室100A、100B中两张晶圆W的压差(图3中的ΔP)相等。于是,能够在该清洗腔室100A、100B中均等地进行水蒸气处理。

另外,例如通过加热器(未图示)将晶圆清洗模块33的各构件进行加热,以抑制附着物附着于内部。作为加热的对象的构件例如为清洗腔室100、水蒸气供给线路127、第二氮气供给线路136、第一氮气供给线路146A~146C、第一排气线路151、第二排气线路152等。另外,加热器的设定温度例如为50℃~100℃。

接着,对清洗腔室100的结构进行说明。图4是表示清洗腔室100的概要结构的说明图。图5是表示清洗腔室100的概要结构的俯视图。图6是表示清洗腔室100的概要结构的侧视图。

清洗腔室100构成为顶板200、第一内部构件201、第二内部构件202以及底板203从上方朝向下方按照所记载的顺序层叠。另外,在清洗腔室100设置有开闭自如的门204,以相对于该清洗腔室100进行晶圆W的搬入搬出。

清洗腔室100为大致长方体形状,具有第一侧壁211、第二侧壁212、第三侧壁213以及第四侧壁214。第一侧壁211与第三侧壁213相向,第二侧壁212与第四侧壁214相向。

第一侧壁211与水蒸气供给线路127连接,并且形成有用于从该水蒸气供给线路127供给水蒸气、第一氮气以及第二氮气的供给口221。第二侧壁212与第一排气线路151及第二排气线路152连接,并且形成有用于对清洗腔室100内进行排气的排气口222。排气口222的面积比供给口221的面积大。在第三侧壁213形成有晶圆W的搬入搬出口223。上述的门204设置于该第三侧壁213。

在清洗腔室100的内部形成有收容一张晶圆W的收容空间230。即,在第一内部构件201和第二内部构件202分别形成俯视观察时呈大致圆形的开口部231、232,由这些开口部231、232和顶板200、底板203围成的空间成为收容空间230。

该收容空间230构成得小,因此能够抑制需要的气体(水蒸气、第一氮气以及第二氮气)的供给量。另外,能够抑制收容空间230的结露。

在第一内部构件201且开口部231中设置有从第一侧壁211侧向第三侧壁213侧突出的翅片241。翅片241不与开口部231的第三侧壁213侧接触。另外,翅片241被配置于俯视观察时处于比排气口222更靠供给口221侧的位置。不特别限定翅片241的形状,俯视观察时例如前端部具有圆弧形状。

在第二内部构件202且开口部232中设置有从第一侧壁211侧向第三侧壁213侧突出的突起242。被收容于收容空间230的晶圆W被设置于底板203的垫片(未图示)支承并在铅垂方向上的翅片241与突起242之间以不与该翅片241及突起242接触的方式配置。此时,晶圆W的表面与顶板200的下表面的间隔例如为40mm。另外,翅片241被配置为:在晶圆W被收容于收容空间230中后,俯视观察时该翅片241覆盖该晶圆W。

图7是表示在清洗腔室100的内部从供给口221供给的气体的流路的说明图。此外,在图示的例子中,用箭头表示水蒸气的流动,但第一氮气或第二氮气的流动也相同。

从供给口221供给的水蒸气经过晶圆W的表面(上表面)并朝向排气口222流动。此时,水蒸气沿着清洗腔室100的内侧面(收容空间230的侧面)和设置于晶圆W的上方的翅片241的外侧面呈大致U字形地流动。而且,晶圆W的整个表面均匀地暴露在水蒸气中。

本第一实施方式的晶圆清洗模块33如以上那样构成。接着,对晶圆清洗模块33中的晶圆W的清洗处理进行说明。图8是表示晶圆W的清洗处理中的晶圆清洗模块33的动作的说明图。在本第一实施方式中,在一对清洗腔室100A、100B、一对清洗腔室100C、100D、一对清洗腔室100E、100F的各对清洗腔室中并行地对两张晶圆W进行处理。在以下的说明中,有时将清洗腔室100A、100B的处理称作工作1,将清洗腔室100C、100D的处理称作工作2,将清洗腔室100E、100F的处理称作工作3。

首先,对工作1进行说明。在工作1中,依次进行第一氮气供给工序S1(Normarl Hot(普通温度)N

[第一氮气供给工序S1(Normarl Hot N

在本工序S1中,打开阀147A,向各个清洗腔室100A、100B供给被第一加热部140加热至第一温度、例如50℃~100℃的第一氮气。此时,将被第一加热部140加热后的第一氮气暂时贮存在罐141中,因此以无压力差的方式供给至清洗腔室100A、100B。在各清洗腔室100A、100B中,一边在大气压下供给第一氮气一边经由第一排气线路151排出内部的气体(主要是第一氮气)。

在像这样向清洗腔室100A、100B供给第一氮气的期间,打开各清洗腔室100A、100B的门204、204,搬入两张晶圆W。在本第一实施方式中,将清洗腔室100A、100B的门204、204同时进行开闭。另外,在搬送臂41a、41b的间隔与清洗腔室100A、100B的间隔一致的情况下,同时搬入两张晶圆W,在上述间隔不一致的情况下,分别搬入两张晶圆W。而且,通过第一氮气将各晶圆W调节为期望的温度。在此,如后述那样,在接下来的工序S2中通过水蒸气来去除晶圆W的表面的氟,但当晶圆W的温度过高时,无法适当地去除氟。因此,在本工序S1中,将晶圆W调节为期望的温度、例如50℃~80℃,来使该晶圆W成为能被去除氟的状态。此外,除了调节第一氮气的温度外,还通过调节流量计145来调节氮气的供给流量和供给时间,来进行晶圆W的温度调节。

[水蒸气供给工序S2(H

在本工序S2中,打开阀128A、128B,将通过气化器120生成的水蒸气供给至各个清洗腔室100A、100B。在各清洗腔室100A、100B中,一边在大气压下供给水蒸气一边经由第二排气线路152排出内部的气体(主要是水蒸气)。此外,水蒸气的温度例如为50℃~100℃,水蒸气的浓度为70%~90%。另外,水蒸气的供给量为50g/m

有时在如上述那样实施COR处理和PHT处理后的晶圆W的表面残留有氟。在本工序S2中,使晶圆W的表面暴露在水蒸气中,由此水蒸气与氟反应而使该氟被去除。另外,此时,由于在清洗腔室100A、100B的内部设置有翅片241,因此如图7所示,水蒸气沿着清洗腔室100的内侧面(收容空间230的侧面)和设置于晶圆W的上方的翅片241的外侧面呈大致U字形地流动。于是,晶圆W的整个表面均匀地暴露在水蒸气中,因此促进水蒸气与氟的反应,能适当地去除氟。

[第二氮气供给工序S3(High Hot N

在本工序S3中,打开阀137,将被第二加热部130加热至第二温度的第二氮气分别供给至清洗腔室100A、100B,该第二温度例如为120℃~300℃,优选为200℃~300℃。此时,将被第二加热部130加热后的第二氮气暂时贮存在加压罐131中,调整压力并进行加压。因此,在从水蒸气切换为第二氮气时,能够瞬时且高压地供给第二氮气。在各清洗腔室100A、100B中,一边在大气压下供给第二氮气一边经由第二排气线路152排出内部的气体(主要是第二氮气)。

通过该高温的第二氮气,能够使在之前的工序S2中暴露在水蒸气中的晶圆W干燥。另外,还将残留于清洗腔室100的水蒸气去除,并且也将残留于水蒸气供给线路127的集合线路127A的一部分和分支线路127B的水蒸气去除,并且还将残留于第二排气线路152的水蒸气去除。通过像这样去除清洗腔室100、水蒸气供给线路127、第二排气线路152的水蒸气,来抑制结露。此外,优选第二氮气供给线路136尽可能连接至集合线路127A的上游侧,以将集合线路127A的水蒸气去除。

[第一氮气供给工序S4(Normarl Hot N

在本工序S4中,打开阀147A,将被第一加热部140加热至第一温度、例如50℃~100℃的第一氮气分别供给至清洗腔室100A、100B。在各清洗腔室100A、100B中,一边在大气压下供给第一氮气一边经由第一排气线路151排出内部的气体(主要是第一氮气)。

通过该第一氮气将晶圆W调节为期望的温度。此时的晶圆W的期望的温度为晶圆搬送机构40能够搬送晶圆W的温度,例如为80℃以下。此外,在进行之前的工序S3后晶圆W未大幅升温而是维持例如80℃以下的情况下,能够省略本工序S4的晶圆W的温度调节。

当以上的清洗腔室100A、100B中的工作1的一系列的工序S1~S4结束时,打开各清洗腔室100A、100B的门204、204,搬出两张晶圆W。

与工作1同样地,在工作2和工作3中也是依次进行第一氮气供给工序S1(NormarlHot N

其中,工作1~3中进行各工序S1~S4的定时不同。这是因为,针对各清洗腔室100A~100F设置有共用的气化器120、第二加热部130和加压罐131、第一加热部140和罐141。在工作2中,在工作1的水蒸气供给工序S2结束后开始一系列的处理。另外,在工作3中,在工作2的水蒸气供给工序S2结束后开始一系列的处理。

此外,在本第一实施方式中,为了易于说明,设为在工作1的水蒸气供给工序S2结束后开始工作2的第一氮气供给工序S1。关于该点,实际上在工作2中有时在工作1的第一氮气供给工序S1或水蒸气供给工序S2期间将晶圆W搬入清洗腔室100C、100D。在该情况下,晶圆W为待机状态,向清洗腔室100C、100D的内部供给第一氮气。

根据本第一实施方式,能够在水蒸气供给工序S2中通过水蒸气来去除晶圆W的表面的氟,并且在第二氮气供给工序S3中通过高温的第二氮气来去除晶圆W的表面的水蒸气。因而,能够能在实施COR处理和PHT处理后适当地进行晶圆W的清洗处理。

另外,在第一氮气供给工序S1中通过第一氮气将晶圆W调节为期望的温度,因此能够在下一个水蒸气供给工序S2中适当地去除晶圆W的表面的氟。

另外,在第一氮气供给工序S4中,通过第一氮气将晶圆W调节为期望的温度,因此能够通过晶圆搬送机构40来搬送晶圆W,并且能够使晶圆W保持该状态地返回至前开式晶圆传送盒31。此外,在以往的晶圆处理装置中,在进行COR处理和PHT处理后,进行了CST(Cooling Storage:冷藏)处理来调节(冷却)晶圆W的温度,但在本第一实施方式中,能够省略该CST处理。

此外,在本第一实施方式中,在水蒸气供给工序S2中去除氟,但在去除除了氟以外的例如氨等、氯类、碳类、卤素等的情况下,也能够应用本第一实施方式。

<第一实施方式的变形例>

如图9所示,以上的第一实施方式的晶圆清洗模块33还可以具有排出线路250。分支线路127B~127D的阀128B~128D分别使用四通阀,针对各阀128B~128D设置有排出线路250。排出线路250与气液分离罐162连接。

在以上的第一实施方式中,通过阀128B~128D进行了水蒸气供给工序S2中的工作1~3的水蒸气供给的切换。例如在工作1中,打开阀128B来向清洗腔室100A、100B供给水蒸气,关闭阀128C、128D以不向清洗腔室100C~100F供给水蒸气。

与此相对地,在本变形例中,通过从排出线路250排出水蒸气来进行工作1~3的水蒸气供给的切换。即,例如在工作1中,从气化器120向全部的分支线路127B~127D供给水蒸气。其中,通过阀128B将排出线路250侧关闭,向清洗腔室100A、100B供给水蒸气。另一方面,利用阀128C、128D中将排出线路250侧打开,从排出线路250排出水蒸气,不向清洗腔室100C~100F供给水蒸气。在本变形例中也能够适当地进行工作1~3的水蒸气供给的切换。

另外,以上的第一实施方式的晶圆清洗模块33也可以具有HF监视器(未图示)。HF监视器例如设置于清洗腔室100。如上述那样,在水蒸气供给工序S2中,水蒸气与氟反应而使氟被去除,但此时生成氟化氢(HF)。因此,通过使用HF监视器来监视在清洗腔室100内生成的氟化氢,能够确认是否适当地进行了氟的去除处理。

利用HF监视器进行的氟化氢的检测可以在晶圆清洗模块33的启动时(开动时)进行。在该情况下,能够基于HF监视器的检测结果来决定工艺条件、例如水蒸气处理时间等。另外,也可以基于HF监视器的检测结果来实时地控制工艺条件。

另外,在以上的第一实施方式的晶圆清洗模块33中,第二加热部130和加压罐131设置于与气化器120相同的供气模块110中,但也可以设置于与气化器120不同的模块中。

另外,在以上的第一实施方式的晶圆清洗模块33中,针对六个清洗腔室100设置有共用的气化器120、第二加热部130和加压罐131、第一加热部140和罐141,但也可以分别单独地设置这些部分。

<第二实施方式>

接着,说明第二实施方式所涉及的晶圆清洗模块33的结构。图10是表示晶圆清洗模块33的概要结构的说明图。

在第一实施方式中,来自加压罐131的第二氮气供给线路136与集合线路127A连接,但在本第二实施方式中,来自加压罐131的第二氮气供给线路280与阀128B~128D连接。此外,第二实施方式的晶圆清洗模块33的其它结构与第一实施方式的晶圆清洗模块33的结构相同。

第二氮气供给线路280具有与加压罐131连接的集合线路280A、以及从集合线路280A分支出来并且与阀128B~128D连接的分支线路280B~280D。在该情况下,阀128B~128D例如分别使用四通阀。另外,在集合线路280A上设置有阀281。

图11是表示晶圆W的清洗处理中的晶圆清洗模块33的动作的说明图。在本第二实施方式中,也与第一实施方式同样,在工作1~3中,依次进行第一氮气供给工序S1(NormarlHot N

在第一实施方式中,在工作1的第二氮气供给工序S3结束后,开始工作2的水蒸气供给工序S2,但在本第二实施方式中,在工作1的水蒸气供给工序S2结束后开始工作2的水蒸气供给工序S2。在第一实施方式中,第二氮气供给线路136与集合线路127A连接,因此无法并行地进行水蒸气的供给和第二氮气的供给。与此相对地,在本第二实施方式中,第二氮气供给线路280的分支线路280B~280D直接与阀128B~128D连接。因此,例如通过控制阀128B、阀128C的开闭,能够向工作1的清洗腔室100A、100B供给第二氮气,并且向工作2的清洗腔室100C、100D供给水蒸气。因而,在本第二实施方式中,能够缩短第一实施方式中的工作1的第二氮气供给工序S3花费的时间。

此外,在本第二实施方式中,使工作1的第二氮气供给工序S3和工作2的水蒸气供给工序S2并行地进行。在该情况下,当通过相同的排气线路进行工作1的自清洗腔室100A、100B的排气(主要是第二氮气)、工作2的自清洗腔室100C、100D的排气(主要是水蒸气)时,发生排气干扰。因此,利用第一排气线路151排出各清洗腔室100A~100F内的第一氮气和第二氮气,利用第二排气线路152排出各清洗腔室100A~100F内的水蒸气。

另外,在本第二实施方式中,在工作2的水蒸气供给工序S2结束后开始工作3的水蒸气供给工序S2。因而,在本第二实施方式中,还能够缩短第一实施方式的工作2的第二氮气供给工序S3花费的时间。

根据本第二实施方式,能够得到与上述第一实施方式相同的效果。而且,能够缩短工作1~3整体的处理时间。

<第三实施方式>

接着,说明第三实施方式所涉及的晶圆清洗模块33的结构。图12是表示晶圆清洗模块33的概要结构的说明图。

在上述第一实施方式和第二实施方式中,在一个清洗腔室100中收容一张晶圆W并进行处理,但在本第三实施方式中,在一个清洗腔室300中收容两张晶圆W并进行处理。

晶圆清洗模块33具有收容两张晶圆W的清洗腔室300。清洗腔室300在加载模块30的构成壳体的短边的一个侧面中,沿铅垂方向层叠设置有多个、例如四个。在以下的说明中,有时将这四个清洗腔室300从下层侧到上层侧称作清洗腔室300A~300D。此外,清洗腔室300的数量并不限定为本第三实施方式,能够任意地设定。

四个清洗腔室300A~300D分别与两个供气模块310、311连接。供气模块310向清洗腔室300供给水蒸气和第二氮气。供气模块311向清洗腔室300供给第一氮气。

供气模块310具有生成水蒸气并将该水蒸气供给至清洗腔室300的气化器320。气化器320的结构与第一实施方式中的气化器120的结构相同。而且,气化器320经由供给线路321而与纯水供给源322连接,经由供给线路323而与氮气供给源324连接。另外,气化器320与排出线路325连接,并且与排出通路326连接。

清洗腔室300A、300B与气化器320通过两个水蒸气供给线路327、327连接。将清洗腔室300A、300B与气化器320连接的水蒸气供给线路327具有与气化器320连接的集合线路327A、以及从集合线路327A分支出来并且连接至各个清洗腔室300A、300B的分支线路327B、327C。同样地,将清洗腔室300C、300D与气化器320连接的水蒸气供给线路327具有与气化器320连接的集合线路327D、以及从集合线路327D分支出来并且连接至各个清洗腔室300C、300D的分支线路327E、327D。在集合线路327A、分支线路327B、327C、集合线路327D、分支线路327E、327F上分别设置有阀328A~328F。

在集合线路327A、327D上分别设置有排出线路329A、329B。排出线路329A、329B分别与后述的气液分离罐372连接。另外,在排出线路329A、329B上分别设置有阀330A、330B。

供气模块310还具有:第二加热部340,其将氮气加热至第二温度、例如120℃~300℃,更优选为200℃~300℃;以及加压罐341,其以期望的压力贮存第二氮气。第二加热部340与加压罐341经由供给线路342连接,第二加热部340设置于加压罐341的上游侧。

第二加热部340和加压罐341的结构分别与第一实施方式的第二加热部130和加压罐131的结构相同。而且,第二加热部340经由供给线路343而与在内部贮存常温的氮气的氮气供给源344连接。在供给线路343上设置有调整氮气的流量的流量计345。加压罐341经由水蒸气供给线路327而与向清洗腔室300供给第二氮气的第二氮气供给线路346A、346B连接。第二氮气供给线路346A、346B分别与集合线路327A、327D连接。另外,第二氮气供给线路346A、346B分别设置有阀347A、347B。

供气模块311具有将氮气加热至第一温度、例如50℃~100℃的第一加热部350、以及贮存第一氮气的罐351。第一加热部350与罐351经由供给线路352连接,第一加热部350设置于罐351的上游侧。

第一加热部350和罐351的结构分别与第一实施方式的第一加热部140和罐141的结构相同。而且,第一加热部350经由供给线路353而与在内部贮存常温的氮气的氮气供给源354连接。在供给线路353上设置有调整氮气的流量的流量计355。罐351经由水蒸气供给线路327而与向清洗腔室300供给第一氮气的第一氮气供给线路356A~356D连接。第一氮气供给线路356A~356D分别与分支线路327B、327C、327E、327F连接。另外,在第一氮气供给线路356A~356D上分别设置有阀357A~357D。

四个清洗腔室300A~300D分别与第一排气线路361及第二排气线路362连接。第一排气线路361用于排出各清洗腔室300A~300D内的水蒸气和第一氮气。第一排气线路361分支为第一水蒸气排气线路361A和第一氮气排气线路361B。在第一水蒸气排气线路361A和第一氮气排气线路361B上分别设置有阀363A、363B。第二排气线路362用于排出各清洗腔室300A~300D内的水蒸气和第二氮气。第二排气线路362分支为第二水蒸气排气线路362A和第二氮气排气线路362B。在第二水蒸气排气线路362A和第二氮气排气线路362B上分别设置有阀364A、364B。

第一氮气排气线路361B和第二氮气排气线路362B分别与排气罐370连接。而且,从各清洗腔室300A~300D排出的第一氮气和第二氮气分别经由第一氮气排气线路361B和第二氮气排气线路362B被集中排放至排气罐370。

第一水蒸气排气线路361A和第二水蒸气排气线路362A分别经由泵371和气液分离罐372而与排气罐370连接。从各清洗腔室100A~100F排出的水蒸气被泵371抽吸,通过气液分离罐372而被分离为气体(gas)和液体,之后气体被排气至排气罐370。

接着,对清洗腔室300的结构进行说明。图13是表示清洗腔室300的概要结构的说明图。

清洗腔室300构成为固定板400、盖部401、收容部402以及固定构件403从上方朝向下方按照所记载的顺序层叠。盖部401以嵌入收容部402的方式配置,并且固定板400覆盖盖部401的上表面,这些固定板400和固定构件403以隔着盖部401和收容部402的方式固定。另外,在本第三实施方式中,盖部401构成本公开的腔室主体,该盖部401构成为能够通过升降机构(未图示)升降。而且,在构成清洗腔室300时,通过升降机构使腔室主体相对于收容部402下降。另外,在清洗腔室300设置有开闭自如的门404,以相对于该清洗腔室300内进行晶圆W的搬入搬出。

清洗腔室300为大致长方体形状,具有第一侧壁411、第二侧壁412、第三侧壁413以及第四侧壁414。第一侧壁411与第三侧壁413相向,第二侧壁412与第四侧壁414相向。

第一侧壁411与水蒸气供给线路327连接,并且在该第一侧壁411形成有用于从该水蒸气供给线路327供给水蒸气、第一氮气以及第二氮气的供给口421。如后述那样,收容空间430被划分为上部收容空间430A和下部收容空间430B,在这些上部收容空间430A和下部收容空间430B的各收容空间,总计在两处形成有供给口421。另外,第一侧壁411与第一排气线路361及第二排气线路362连接,并且在该第一侧壁411形成有用于对清洗腔室100内进行排气的排气口422。在上部收容空间430A和下部收容空间430B的各收容空间也是,总计在两处形成有排气口422。此外,排气口422也可以形成于第二侧壁412。另外,排气口422的面积比供给口421的面积大。在第三侧壁213形成有晶圆W的搬入搬出口423。上述的门404设置于该第三侧壁213。

在收容部402的内部形成有收容两张晶圆W的收容空间430。通过将盖部401嵌入收容部402而在收容部402的内部形成收容空间430。另外,在收容部402的内部设置有支承两张晶圆W的支承构件431。两张晶圆W的间隔例如为10mm。

图14是表示盖部401的概要结构的说明图。盖部401构成为顶板440、隔板441以及底板442从上方朝向下方按照所记载的顺序依次层叠。在隔板441形成有俯视观察时具有大致圆形的开口的开口部443。另外,底板442沿着隔板441的开口部443被分割。在该开口部443配置被收容于清洗腔室300的两张晶圆W中的上侧的晶圆W。而且,通过隔板441和上侧的晶圆W将收容空间430划分为上部收容空间430A和下部收容空间430B。

在隔板441的比开口部443靠第一侧壁411侧的位置设置有比该隔板441突起的突起450。通过该突起450,形成上述的供给口421和排气口422。另外,突起450设置于隔板441的上表面和下表面这两方。

在隔板441的在比开口部443靠第一侧壁411侧且靠排气口422侧的位置设置有比该隔板441突出的多个支柱460。多个支柱460在俯视观察时以期望的间隔沿着开口部443(晶圆W)的外周外侧配置。另外,多个支柱460设置于隔板441的上表面和下表面这两方。此外,各支柱460例如具有圆柱形状。

图15是表示在清洗腔室300的上部收容空间430A中从供给口421供给的气体的流路的说明图。图16是表示在清洗腔室300的下部收容空间430B中从供给口421供给的气体的流路的说明图。此外,在图示的例子中,用箭头表示水蒸气的流动,第一氮气或第二氮气的流动也相同。

从供给口421供给的水蒸气经过晶圆W的表面(上表面)并朝向排气口422流动。此时,水蒸气沿着清洗腔室100的内侧面(上部收容空间430A的侧面和下部收容空间430B的侧面)呈大致圆弧形地流动。另外,上部收容空间430A和下部收容空间430B中的气体的流路大致相同。而且,两张晶圆W的整个表面均匀地暴露在水蒸气中。

本第三实施方式的晶圆清洗模块33如以上那样构成。接着,对晶圆清洗模块33中的晶圆W的清洗处理进行说明。图17是表示晶圆W的清洗处理中的晶圆清洗模块33的动作的说明图。此外,在以下使用图17进行的说明中,对清洗腔室300A、300B中的清洗处理进行说明,但其它清洗腔室300C、300D中的清洗处理也相同。

首先,对清洗腔室300A中的清洗处理进行说明。在清洗腔室300A中,依次进行第一氮气供给工序T1(Normarl Hot N

[第一氮气供给工序T1(Normarl Hot N

在本工序T1中,打开阀357A,将被第一加热部350加热至第一温度、例如50℃~100℃的第一氮气供给至清洗腔室300A。另外,打开阀363B,经由第一排气线路361排出清洗腔室300A的内部的气体(主要是第一氮气)。即,在清洗腔室300A中,一边在大气压下供给第一氮气一边排出内部的气体。此外,在本工序T1中,打开阀330A,从排出线路329A排出集合线路327A的内部的气体。

在像这样向清洗腔室300A供给第一氮气的期间,打开清洗腔室300A的门404,搬入两张晶圆W。而且,通过第一氮气将各晶圆W调节为期望的温度。期望的温度为能够去除晶圆W的氟的温度,例如为50℃~80℃。

[水蒸气供给工序T2(H

在本工序T2中,打开阀328A、328B,将通过气化器320生成的水蒸气供给至清洗腔室300A。另外,打开阀363A、364A,经由第二排气线路362排出清洗腔室300A的内部的气体(主要是水蒸气)。即,在清洗腔室300A中,一边在大气压下供给水蒸气一边排出内部的气体。

在本工序T2中,使晶圆W的表面暴露在水蒸气中,由此水蒸气与氟反应而使该氟被去除。另外,此时,由于在清洗腔室300A的内部设置有支柱460,因此如图15和图16所示,水蒸气在上部收容空间430A和下部收容空间430B中呈大致圆弧形地流动。于是,两张晶圆W的整个表面均匀地暴露在水蒸气中,因此促进水蒸气与氟的反应,能适当地去除氟。

[第二氮气供给工序T3(High Hot N

在本工序T3中,打开阀347A,将被第二加热部340加热至第二温度的第二氮气供给至清洗腔室300A,该第二温度例如120℃~300℃,更优选为200℃~300℃。另外,打开阀364B,经由第二排气线路362排出清洗腔室300A的内部的气体(主要是第二氮气)。即,在清洗腔室300A中,一边在大气压下供给第二氮气一边排出内部的气体。此外,在本工序T3中,打开阀330A,从排出线路329A排出集合线路327A的内部的气体。

能够通过该高温的第二氮气来使在之前的工序T2中暴露在水蒸气中的晶圆W干燥。另外,还将残留于清洗腔室300A的水蒸气去除,并且也将残留于水蒸气供给线路327的集合线路327A的一部分和分支线路327B的水蒸气去除,并且去除残留于第二排气线路362的水蒸气。通过像这样去除清洗腔室300A、水蒸气供给线路327、第二排气线路362的水蒸气来抑制结露。

[第一氮气供给工序T4(Normarl Hot N

在本工序T4中,打开阀357A,将被第一加热部350加热至第一温度、例如50℃~100℃的第一氮气供给至清洗腔室300A。另外,打开阀363B,经由第一排气线路361排出清洗腔室300A的内部的气体(主要是第一氮气)。即,在清洗腔室300A中,一边在大气压下供给第一氮气一边排出内部的气体。此外,在本工序T4中,打开阀330A,从排出线路329A排出集合线路327A的内部的气体。

通过该第一氮气将晶圆W调节为期望的温度。晶圆W的期望的温度为晶圆搬送机构40能够搬送晶圆W的温度,例如为80℃以下。

当以上的清洗腔室300A中的一系列的工序T1~T4结束时,打开清洗腔室300A的门404,搬出两张晶圆W。

与清洗腔室300A同样地,在清洗腔室300B中也依次进行第一氮气供给工序T1(Normarl Hot N

其中,清洗腔室300B中进行各工序T1~T4的定时不同。这是因为,针对各清洗腔室300A~300D设置有共同的气化器320、第二加热部340和加压罐341、第一加热部35和罐351。在清洗腔室300B中,在清洗腔室300A的水蒸气供给工序T2结束后,开始该清洗腔室300B的水蒸气供给工序S2。

根据本第三实施方式,能够得到与上述第一实施方式、第二实施方式相同的效果。而且,能够通过一个清洗腔室300同时处理两张晶圆W,因此能够使晶圆处理整体的生产率上升,从而能够使晶圆清洗模块33中的处理张数增加。

<第四实施方式>

接着,说明第四实施方式所涉及的晶圆清洗模块33的结构。图18是表示晶圆清洗模块33的概要结构的说明图。

在第三实施方式中,气化器320、第二加热部340以及加压罐341各设置有一个,但也可以设置有多个。第四实施方式的晶圆清洗模块33分别具有两个气化器、第二加热部以及加压罐。即,第四实施方式的晶圆清洗模块33具有两个供气模块500、501,以取代第一实施方式的供气模块310。此外,第四实施方式的晶圆清洗模块33的其它结构与第三实施方式的晶圆清洗模块33的结构相同。

供气模块500向清洗腔室300A、300B供给水蒸气和第二氮气。供气模块500具有气化器510。气化器510与集合线路327A连接。气化器510的结构与第三实施方式中的气化器320的结构相同,但其容量变小。而且,气化器510经由供给线路511而与纯水供给源512连接,经由供给线路513而与氮气供给源514连接。另外,气化器510与排出线路515连接,并且与排出通路516连接。

供气模块500还具有第二加热部520、以及以期望的压力贮存第二氮气的加压罐521。第二加热部340与加压罐521经由供给线路522连接,第二加热部520设置于加压罐521的上游侧。第二加热部520和加压罐521的结构分别与第三实施方式中的第二加热部340和加压罐341的结构相同。而且,第二加热部520经由供给线路523而与氮气供给源524连接,在供给线路523上设置有流量计525。加压罐521与第二氮气供给线路346A连接。

供气模块501的结构与供气模块500的结构相同。其中,在供气模块410中,气化器510与集合线路327D连接,加压罐521与第二氮气供给线路346B连接。

根据本第四实施方式,能够得到与上述第三实施方式相同的效果。而且,由于气化器510、第二加热部520以及加压罐521各设置有两个,因此能够进行精细的清洗处理。

应当认为,本次公开的实施方式在所有方面均为例示,而非限制性的。上述的实施方式可以在不脱离权利要求书及其主旨的情况下以各种方式进行省略、置换、变更。

此外,如以下那样的结构也属于本公开的技术范围。

(1)一种基板清洗装置,是基板的清洗装置,具有:气化部,其构成为生成水蒸气;第一加热部,其将氮气加热至第一温度;第二加热部,其构成为将氮气加热至第二温度,所述第二温度比所述第一温度高;以及至少一个清洗腔室,其与所述气化部、所述第一加热部以及所述第二加热部连接,所述清洗腔室构成为在大气压下使至少一个基板暴露在水蒸气、具有所述第一温度的氮气或具有所述第二温度的氮气中。

根据所述(1),通过第一温度的氮气将基板调节为期望的温度,因此能够通过水蒸气适当地去除基板的表面的氟。另外,能够通过高温的第二温度的氮气去除基板的表面的水蒸气。因而,能够适当地对实施COR处理和PHT处理后的基板进行清洗处理。

(2)根据所述(1)记载的基板清洗装置,所述第一温度为50℃~100℃,所述第二温度为120℃~300℃。

根据所述(2)的第一温度和第二温度,能够适当地得到上述的所述(1)的效果。

(3)根据所述(1)或(2)记载的基板清洗装置,还具有:至少一个控制部,其构成为控制该基板清洗装置,以使得在将水蒸气供给至所述至少一个清洗腔室之后将具有所述第二温度的氮气供给至所述至少一个清洗腔室;以及压力调节部,其构成为与所述第二加热部连接,用于将氮气调节为期望的压力,所述第二加热部或所述压力调节部与连接至将所述气化部与所述至少一个清洗腔室连接的水蒸气供给线路,经由所述水蒸气供给线路的一部分将具有所述第二温度和所述期望的压力的氮气供给至所述至少一个清洗腔室,来将残留于所述水蒸气供给线路的一部分和所述清洗腔室内的水蒸气去除。

(4)根据所述(3)记载的基板清洗装置,所述压力调节部为加压罐,所述加压罐构成为以所述期望的压力贮存具有所述第二温度的氮气。

根据所述(3)或(4),能够将通过压力调整部(加压罐)被调节为期望的压力的第二温度的氮气瞬时且高压地供给至清洗腔室。

(5)根据所述(1)~(6)中的任一项记载的基板清洗装置,所述至少一个清洗腔室具有多个清洗腔室,所述多个清洗腔室共用所述气化器、所述第一加热部以及所述第二加热部。

(6)根据所述(5)记载的基板清洗装置,具有与所述多个清洗腔室连接的第一排气线路及第二排气线路。

(7)根据所述(6)记载的基板清洗装置,所述第一排气线路用以在将具有所述第一温度的氮气供给至所述清洗腔室内之后排出所述清洗腔室内的气体,所述第二排气线路用以在将水蒸气供给至所述清洗腔室内之后排出所述清洗腔室内的气体,以及在将具有所述第二温度的氮气供给至所述清洗腔室内之后排出所述清洗腔室内的气体。

(8)根据所述(6)记载的基板清洗装置,所述第一排气线路用以在将具有所述第一温度的氮气供给至所述清洗腔室内之后排出所述清洗腔室内的气体,以及在将具有所述第二温度的氮气供给至所述清洗腔室内之后排出所述清洗腔室内的气体,所述第二排气线路用以在将水蒸气供给至所述清洗腔室内之后排出所述清洗腔室内的气体。

根据所述(6)~(8)中的任一项,能够以不发生干扰的方式适当地排出清洗腔室的内部的气体。

(9)根据所述(1)~(8)中的任一项记载的基板清洗装置,所述清洗腔室具有第一侧壁和第二侧壁,所述第一侧壁具有用于供给水蒸气、具有所述第一温度的氮气以及具有所述第二温度的氮气的供给口,所述第二侧壁具有排气口。

(10)根据所述(9)记载的基板清洗装置,所述清洗腔室收容一张基板并进行清洗,并且所述清洗腔室具有在俯视观察时覆盖基板的翅片,所述翅片构成为从所述供给口朝向所述排气口形成沿着所述清洗腔室的内侧面和所述翅片的外侧面的U字形的气体的流路。

(11)根据所述(9)记载的基板清洗装置,所述清洗腔室收容一个或两个基板并进行清洗,并且所述清洗腔室具有在俯视观察时配置于基板的外侧的支柱,所述支柱构成为从所述供给口朝向所述排气口形成沿着所述清洗腔室的内侧面的圆弧形的气体的流路。

根据所述(10)或(11),在清洗腔室的内部能够适当地流通水蒸气、第一氮气以及第二氮气。其结果是,基板的整个表面均匀地暴露在水蒸气中,能够适当地去除氟。另外,基板的整个表面暴露在第二氮气中,能够适当使基板地干燥。

(12)根据所述(11)记载的基板清洗装置,所述清洗腔室具有:腔室主体,其覆盖基板;以及升降机构,其使腔室主体升降。

(13)根据所述(9)~(12)中的任一项记载的基板清洗装置,所述清洗腔室具有与所述第一侧壁及所述第二侧壁不同的第三侧壁,所述第三侧壁具有基板的搬入搬出口。

(14)一种基板清洗方法,是基板的清洗方法,所述基板清洗方法包括:工序a),在清洗腔室内配置至少一个基板;工序b),在大气压下向所述清洗腔室供给具有第一温度的氮气;工序c),在大气压下向所述清洗腔室供给水蒸气;以及工序d),在大气压下向所述清洗腔室供给具有第二温度的氮气,其中,所述第二温度比所述第一温度高。

(15)根据所述(14)记载的基板清洗方法,在所述工序d)之后,还具有在大气压下向所述清洗腔室供给具有所述第一温度的氮气的工序。

(16)根据所述(14)或(15)记载的基板清洗方法,在所述工序b)中,包括从第一排气线路排出所述清洗腔室内的气体的工序,在所述工序c)和所述工序d)中,包括从第二排气线路排出所述清洗腔室内的气体的工序,在所述工序d)之后,包括从所述第一排气线路或所述第二排气线路排出所述清洗腔室内的气体的工序。