一种起重机用轻质超高强耐蚀可焊钛合金丝绳及其制备方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及合金丝绳,特别是一种适用于海洋工程环境下的起重机用轻质超高强耐蚀可焊钛合金丝绳及其制备方法。

背景技术

目前,起重设备主要用钢丝绳,钢丝绳承载着这个世界几乎全部提升、起重、运输领域的分量,而这条与安全密切相关的“生命线”,一般在露天使用,日晒雨淋会使钢丝绳腐蚀。尤其是海洋大气环境,如我国海洋钻井平台、港口海岸起重设备均需要用到大量钢丝绳,腐蚀造成的损伤就更严重。在实际使用中锈蚀对钢丝绳力学性能的影响远远超过断丝和磨损的影响,腐蚀是影响钢丝绳安全性的主因。目前,防止钢丝绳锈蚀损伤的主要方法是镀锌、镀铝处理,而在丝绳运动过程中镀层容易脱落,在海洋大气及恶劣环境中依然面临着严重的腐蚀问题,影响到起重设备的安全可靠性。

钛合金具有比强度高、耐蚀性好、可焊接等优异的综合性能,特别是在海水、酸性烃类化合物和含盐环境具有良好的耐蚀性。与钢丝绳相比,钛丝绳在海水大气及恶劣环境中不腐蚀,可以保证起重设备运行安全性,同时大幅降低维护和更换成本;另外,钛合金比强度高,与钢相同强度级别,采用钛丝绳可实现减重40%左右。因此,钛合金是一种理想的海洋大气及恶劣环境下使用的起重装备用的丝绳材料。

例如:中国专利CN 110387486 A公开了一种海洋工程用钛合金丝绳制备工艺,配方量为重量百分比计的下列组分:5.5-6 .5%的Al、2.5-3 .5%的Nb、0.6-1.5%的Mo和1.5-2.5%的Zr,余量为Ti以及杂质元素Fe、Si、C 、N 、H和O。该专利中的钛合金成分为国标《GB T3620.1-2016钛及钛合金牌号和化学成分》中的TA31合金,该合金为近α型合金,属于中强钛合金,该专利公称直径为Φ5mm的钛合金丝绳,其拉断力11.7KN,主要侧重于包含丝绳制备工艺。而本专利申请是一种新型的β型高强钛合金,强度高于该专利CN 110387486 A中公开的合金,本专利可是实现多种强化(所采用的制备工艺可实现固溶+细晶+加工硬化三重强化),具有超高强度,公称直径Φ5mm的钛合金绳拉断力≥13KN,而且添加了稀土Dy元素,大幅提高了合金的加工性能,可制备为高强度钛合金超细丝绳,满足起重机对钛合金丝绳高强度的要求。

中国专利CN 108570577 B公开了一种高强度钛合金丝材制备方法,所用钛合金成分及质量百分比为:Al:6.3~7;Mo:3.5~4.5;V:5.5~6 .5;Nb:1 .5~2 .5;Fe:0 .5~1.5;C≤0 .05;O≤0.13;N≤0.05;H≤0.015;Ti-余量。该专利保护的合金成分体系与本专利完全不同,该专利所述丝材为直径为Φ8和Φ15mm,不能用于制备钛合金绳,本专利为超细丝,直径Φ≤0.5mm,且本专利申请的钛合金丝绳具有高强度而且适用于海洋腐蚀环境,具有优异的耐海水腐蚀性能。

由此可见,目前,海洋工程环境使用的钛合金均为α型合金,为密排六方结构,在成形过程中可开动的滑移系较少,工艺塑性较差,在丝材拉拔过程中容易断丝。另外,在现有钛合金体系中,也没有满足超细丝(直径Φ≤0.5mm)制备工艺要求和强度级别的钛合金材料。因此,针对海洋大气及恶劣使用环境,急需开发一种起重机用轻质超高强耐蚀可焊钛合金丝绳材料。

发明内容

本发明的目的在于提供一种起重机用轻质超高强耐蚀可焊钛合金丝绳及制备方法。

本发明的技术方案是,一种起重机用轻质超高强耐蚀可焊钛合金丝绳,其特征在于:该合金的重量百分比组成为:Cr:2.0~6.0%、Mn:1.0~3.0%、 Co:2.0~5.0%、Zr:2.0~6.0%,Al:2.0~4.0%,Cu:0.2~0.5%,Dy:0.05~0.10%,C、H、O和N杂质元素总含量小于0.3%,余量为Ti。

所述钛合金中,β稳定系数K

所述钛合金中,铝当量[Al]当为2.5~4.5,其中[Al]当=%Al+%Zr/6,式中%为元素的质量百分比。

一种起重机用轻质超高强耐蚀可焊钛合金丝绳的制备方法及流程,包括如下步骤:

步骤一:合金制备,铬、锰和钴以中间合金的形式加入,铝、锆、铜和镝以纯金属的形式加入,按预先设定的配方,称重配料,经真空熔炼制备钛合金铸锭。

步骤二:开坯锻造及机加工,铸锭经加热后在压机上开坯,开坯温度为1100℃,终锻温度为900℃,单次镦拔变形量40%,总变形量110%;然后经水压机或挤压机设备上多火次锻造成棒材,锻造温度为950℃,终锻温度为750℃,单次镦拔变形量60%,最终锻成Φ65×1100mm棒材,并加工成Φ50×1000mm光棒。

步骤三:钛合金盘条制备,盘条的轧制温度为960℃以上、轧制变形量80%,终轧温度760℃,进行多火次轧制,最终轧制为直径Φ12mm的盘条。

步骤四:丝材热拉拔,Φ2mm以上的粗丝采用多道次热拉拔,钛丝材较粗时,单道次丝材直径缩减量较大,变形抗力大,通过热成形过程中的动态回复和动态再结晶提升材料的成形性能,热拉拔工艺:丝材进炉前通过石墨乳,拉拔各道次应变量控制在30%之内,拉拔温度在700℃~850℃之间,温度逐渐降低,拉伸速度在4~10m/min之间,速度逐渐增大。

步骤五:丝材冷拉拔及固溶处理,Φ2mm以下的细丝采用多道次冷拉拔,冷拉拔保证丝材表面质量和尺寸精度,冷拉拔工艺:拉拔前进行石墨乳浸泡和烘干,拉拔时丝进入模具前通过石墨和皂粉混合粉末,拉拔各道次应变量控制在45%之内,拉伸速度在6.0~10m/min之间;固溶处理是钛丝获得超高强度的主要因素之一,固溶处理放在冷拉拔的最后一道次工序之前,β合金在固溶条件下将全部的体心立方β相保留到室温,具有良好的冷成形性,固溶后采用冷拉拔成形,大变形量的冷成形后进行时效处理,以获得超高强度。

步骤六:钛合金丝绳捻制,按照6×7+1WS和6×19+1WS结构捻制5mm~10mm的钛合金丝绳,钛丝拉制和捻股过程中钛丝断裂是不可避免的,该丝材焊接系数≥0.9,具有良好的焊接性。

步骤七:时效处理,钛合金丝绳的时效处理放在最后,保证材料的最终组织状态,钛合金丝绳时效工艺为500℃~650℃真空时效处理45分钟。

最后加工出的钛合金丝绳达到的性能如下:

钛合金丝材:直径Φ≤0.5mm,Rm≥1560MPa,延伸率A≥18%,焊接系数≥0.9,在60℃海水中浸泡,均匀腐蚀率≤0.001mm/a。

钛合金丝绳:Φ5mm的钛绳破断拉力≥13KN,Φ10mm的钛绳破断拉力≥50KN。

与现有技术相比,本发明取得的积极有益效果为:

本发明的合金通过高添加Cr、Mn、Co、Zr、Al、Cu和微量Dy元素进行多组元强化。

(1)特别是添加了微量Dy元素使合金的延伸率A≥18%,与未加Dy元素相比提高了180%,获得了优异的冷热加工性能,可成型为0.5mm的超细超高强度钛合金丝材,具有超细晶结构,细晶强化可大幅提高了强度。

(2)Mn的添加有利于材料的耐腐蚀性能,在60℃海水中浸泡,均匀腐蚀率≤0.001mm/a;Zr元素可改善钛合金丝的焊接性能,焊接系数≥0.9;少量Cu元素的加入可提高了钛合金的防污性能。

(3)添加Cr、Mn和Co强β稳定元素和少量的α稳定元素Al和Zr,高温淬火残留的α相保持不变,经时效处理保留一定的亚稳相,经固溶时效使合金显著强化,并且固溶处理放在拉拔的最后一道次工序之前。在固溶条件下将大量的体心立方β相保留到室温,具有良好的冷成形性,固溶后可以采用冷拉拔成形,经大变形量的冷成形后进行时效处理。采用该工艺一是可以实现固溶强化;二是保留超细晶,具有良好的细晶强化效果;三是具有一定的加工强化效果,最终实现三重强化效果,获得超高强度,最终抗拉强度Rm≥1560MPa。

本发明的效果:

本发明所制备的钛合金丝材,直径Φ≤0.5mm,Rm≥1560MPa,延伸率A≥18%,焊接系数≥0.9,在60℃海水中浸泡,均匀腐蚀率≤0.001mm/a;采用超高强丝材所制备的钛合金丝绳,Φ5mm的钛合金绳破断拉力≥13KN,Φ10mm的钛合金绳破断拉力≥50KN。钛合金的破断拉力与钢丝绳相当,但具有优异的抗腐蚀性能和防污性能,同时重量减重40%以上。在港口海岸、海洋平台和沿海地区环境条件的起重装备等领域具有良好的技术应用与市场前景。

附图说明

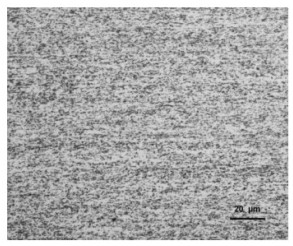

图1是本发明所述的超高强耐蚀可焊钛合金丝的纵截面细晶组织电镜图。

图2是本发明所述的超高强耐蚀可焊钛合金丝的横截面细晶组织电镜图。

具体实施方式

详细描述实施例:

各实施例中制备的钛合金丝绳材料的成分及性能如表1所示。

实施例1:Ti-4Cr-Mn-5Co-4Zr-2Al-0.2Cu-0.1Dy合金

1)按实施例1所列成分称量原料,经计算按4.0wt.%铬、1.0wt.%锰、5.0wt.%钴、4.0wt.%锆、2.0wt.%铝、0.2wt.%铜、0.1wt.%镝和工业1级海绵钛的成分配比真空熔炼制备钛合金铸锭,

2)开坯锻造及机加工,铸锭经加热后在压机上开坯,开坯温度为1100℃,终锻温度为900℃,单次镦拔变形量40%,总变形量110%;然后经水压机或挤压机等设备上多火次锻造成棒材,锻造温度为950℃,终锻温度为750℃,单次镦拔变形量60%,最终锻成Φ65×1100mm棒材,并加工成Φ50×1000mm光棒。

3)钛合金盘条制备,盘条的轧制温度为960℃以上、轧制变形量80%,终轧温度760℃,进行多火次轧制,最终轧制为直径Φ12mm的盘条。

4)丝材热拉拔,Φ2mm以上的粗丝采用多道次热拉拔,钛丝材较粗时,单道次丝材直径缩减量较大,变形抗力大,通过热成形过程中的动态回复和动态再结晶提升材料的成形性能,热拉拔工艺:丝材进炉前通过石墨乳,拉拔各道次应变量控制在30%之内,拉拔温度在700℃~850℃之间,温度逐渐降低,拉伸速度在4~10m/min之间,速度逐渐增大。

5):丝材冷拉拔及固溶处理,Φ2mm以下的细丝采用多道次冷拉拔,冷拉拔保证丝材表面质量和尺寸精度,冷拉拔工艺:拉拔前进行石墨乳浸泡和烘干,拉拔时丝进入模具前通过石墨和皂粉混合粉末,拉拔各道次应变量控制在45%之内,拉伸速度在6.0~10m/min之间;固溶处理是钛丝获得超高强度的主要因素之一,固溶处理放在冷拉拔的最后一道次工序之前,β合金在固溶条件下将全部的体心立方β相保留到室温,具有良好的冷成形性,固溶后采用冷拉拔成形,大变形量的冷成形后进行时效处理,以获得超高强度;特别注意时效处理放在钛合金绳索捻制后,进行真空时效处理。

6)钛合金丝绳捻制,按照6×7+1WS和6×19+1WS结构捻制5mm~10mm的钛合金丝绳,钛丝拉制和捻股过程中钛丝断裂是不可避免的,该丝材焊接系数≥0.9,具有良好的焊接性。

7)时效处理,钛合金丝绳的时效处理放在最后,保证材料的最终组织状态,钛合金丝绳时效工艺为500℃~650℃真空时效处理45分钟该钛合金丝绳的性能见表1。

实施例2:Ti-5Cr-3Mn-2Co-5Zr-2Al-0.3Cu-0.05Dy合金

按实施例2所列成分称量原料,经计算按5.0wt.%铬、3.0wt.%锰、2.0wt.%钴、5.0wt.%锆、2.0wt.%铝、0.3wt.%铜、0.05wt.%镝和工业1级海绵钛的成分配比真空熔炼制备钛合金铸锭,后经同实施例1中所述的2-8步骤制得钛合金丝绳。该钛合金丝绳的性能见表1。

实施例3:Ti-2Cr-3Mn-4Co-6Zr-2Al-0.4Cu-0.1Dy合金

按实施例3所列成分称量原料,经计算按2.0wt.%铬、3.0wt.%锰、4.0wt.%钴、6.0wt.%锆、2.0wt.%铝、0.4wt.%铜、0.1wt.%镝和工业1级海绵钛的成分配比真空熔炼制备钛合金铸锭,后经同实施例1中所述的2-8步骤制得钛合金丝绳。该钛合金丝绳的性能见表1。

实施例4:Ti-4Cr-2Mn-4Co-6Zr-3Al-0.5Cu-0.1Dy合金

按实施例4所列成分称量原料,经计算按4.0wt.%铬、2.0wt.%锰、4.0wt.%钴、6.0wt.%锆、3.0wt.%铝、0.5wt.%铜、0.1wt.%镝和工业1级海绵钛的成分配比真空熔炼制备钛合金铸锭,后经同实施例1中所述的2-8步骤制得钛合金丝绳。该钛合金丝绳的性能见表1。

实施例5:Ti-6Cr-3Mn-4Co-3Zr-2Al-0.3Cu-0.1Dy合金

按实施例5所列成分称量原料,经计算按6.0wt.%铬、3.0wt.%锰、4.0wt.%钴、3.0wt.%锆、2.0wt.%铝、0.3wt.%铜、0.1wt.%镝和工业1级海绵钛的成分配比真空熔炼制备钛合金铸锭,后经同实施例1中所述的2-8步骤制得钛合金丝绳。该钛合金丝绳的性能见表1。

实施例6:Ti-5Cr-3Mn-4Co-3Zr-4Al-0.4Cu-0.05Dy合金

按实施例6所列成分称量原料,经计算按5.0wt.%铬、3.0wt.%锰、4.0wt.%钴、3.0wt.%锆、4.0wt.%铝、0.4wt.%铜、0.05wt.%镝和工业1级海绵钛的成分配比真空熔炼制备钛合金铸锭,后经同实施例1中所述的2-8步骤制得钛合金丝绳。该钛合金丝绳的性能见表1。

上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举,而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之内。

本发明中的超高强合金丝绳微观组织和性能分析如下:

微观组织:直径Φ0.3mm的Ti-4Cr-Mn-5Co-4Zr-2Al-0.2Cu-0.1Dy超高强合金丝的纵截面和横截面微观组织如图1所示,平均晶粒尺寸仅为1.21μm。

性能分析:该超高强钛合金丝为多晶体组织,多晶体强度与晶粒平均直径之间的 关系可用Hall-Patch公式