一种新型氮氧传感器陶瓷芯片

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及传感器技术领域,具体涉及一种新型氮氧传感器陶瓷芯片。

背景技术

在车辆尾气排气系统中,通过氮氧传感器感应探头的陶瓷片芯来检测排气中的氮氧浓度。陶瓷片芯是整个传感器的最核心零部件,尾气通过陶瓷片芯中的扩散通道进入到陶瓷片芯中的腔室。

扩散通道的设计与制备是陶瓷片芯的技术难点。在常规技术中,一种方式是:可以由具有一定孔隙率的微孔结构来构成扩散通道,但是这种微孔孔径太小容易积碳,并且气体分子扩散有克努森扩散不稳定引起进气浓度不准确;另一种方式是:利用陶瓷片芯的相邻两层基体材料之间上下不贴合构成扩散通道,其工艺实现方式比较难,容易在烧结后或者氮氧传感器800度高温条件下缝隙引起开裂,此外,缝隙的截面积难以控制导致进气量难以控制形成产品报废,这种方案产品报废率较高。上述两种方式的扩散通道都容易导致陶瓷片芯性能劣化。

发明内容

本发明的目的在于,针对上述现有技术的不足,提供一种新型氮氧传感器陶瓷芯片,以解决现有技术中的扩散通道容易导致陶瓷片芯性能劣化的问题。

为实现上述目的,本发明采用的技术方案如下:

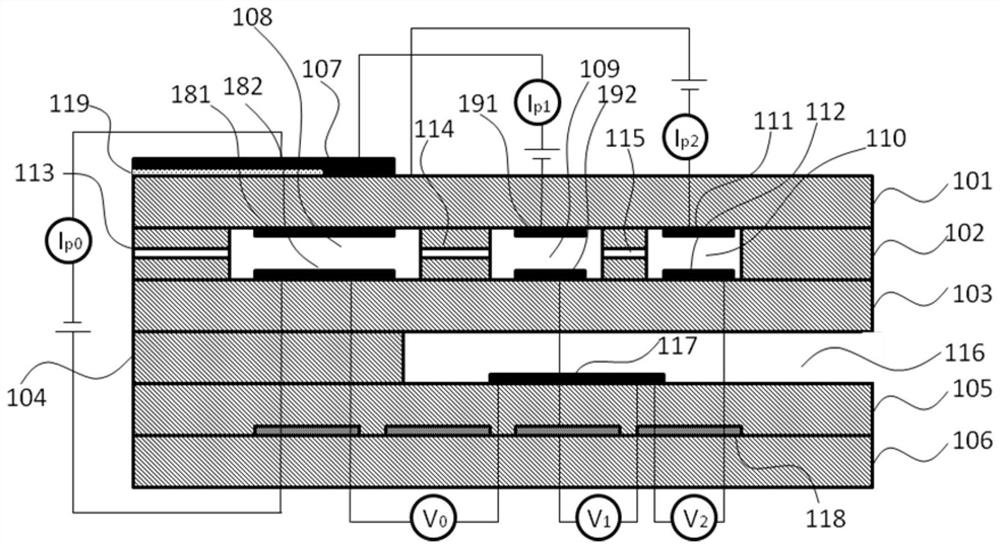

本发明提供了一种新型氮氧传感器陶瓷芯片,该氮氧传感器陶瓷芯片包括从上至下依次层叠的第一氧化锆陶瓷层、第二氧化锆陶瓷层、第三氧化锆陶瓷层、第四氧化锆陶瓷层、第五氧化锆陶瓷层和第六氧化锆陶瓷层,

在第一氧化锆陶瓷层上设置有公共电极,在第二氧化锆陶瓷层内从左至右依次设置有主泵腔室、辅泵腔室和测量泵腔室,主泵腔室的上侧设置有主泵电极,主泵腔室的下侧设置有主泵参考电极,辅泵腔室的上侧设置有辅泵电极,辅泵腔室的下侧设置有辅泵参考电极,测量泵腔室的上侧设置有测量泵电极,测量泵腔室的下侧设置有测量泵参考电极,主泵腔室与氮氧传感器陶瓷芯片外部之间通过第一扩散通道连通,主泵腔室与辅泵腔室通过第二扩散通道连通,辅泵腔室与测量泵腔室之间通过第三扩散通道连通,第一扩散通道、第二扩散通道以及第三扩散通道均为孔式进气扩散通道结构,孔式进气扩散通道结构为具有预设孔径的柱形空心气流通道;

第四氧化锆陶瓷层的右侧设置有与大气连通的参考腔室,参考腔室的下侧设置有参比电极;

第五氧化锆陶瓷层与第六氧化锆陶瓷层之间设置有铂电极加热丝。

可选地,公共电极与第一氧化锆陶瓷层之间的一部分区域中设置有氧化铝保护层。

可选地,孔式进气扩散通道结构通过如下方式制作:将具有预设孔径的柱形碳棒夹在氧化锆生瓷片之间进行等静压层压,然后在预设烧结温度下进行烧结,使得碳棒燃烧变成二氧化碳气体排放掉,从而在烧结后的氧化锆陶瓷层内形成与碳棒形状相同的柱形空心通道结构。

可选地,碳棒通过如下方式制作:将碳粉模压成具有预设孔径的柱形形状,以形成预成型碳棒,然后将预成型碳棒在预设固化温度下烧结,以使得预成型碳棒的结构固化,从而形成碳棒。

可选地,第一扩散通道包括彼此平行设置并且尺寸相同的多个第一子扩散通道,所述多个第一子扩散通道的数目为a1,并且每个第一子扩散通道的孔径为b1,第一扩散通道的总通孔面积c1;第二扩散通道包括彼此平行设置并且尺寸相同的多个第二子扩散通道,所述多个第二子扩散通道的数目为a2,并且每个第二子扩散通道的孔径为b2,第二扩散通道的总通孔面积为c2;第三扩散通道包括彼此平行设置并且尺寸相同的多个第三子扩散通道,所述多个第三子扩散通道的数目为a3,并且每个第三子扩散通道的孔径为b3,第三扩散通道的总通孔面积为c3;总通孔面积等于对应的每个子扩散通道的通孔面积与子扩散通道的数目的乘积;其中,a1、a2和a3均为正整数,b1、b2和b3的范围均为50μm至150μm,并且b1≤b2≤b3,c1≥c2≥c3。

可选地,b1

可选地,b2=d1*b1,b3=d2*b2,c2=e1*c1,c3=e2*c2,其中,d1用于表示第二子扩散通道的孔径相对于第一子扩散通道的孔径的比例系数,d2用于表示第三子扩散通道的孔径相对于第二子扩散通道的孔径的比例系数,e1用于表示第二扩散通道的总通孔面积相对于第一扩散通道的总通孔面积的比例系数,e2用于表示第三扩散通道的总通孔面积相对于第二扩散通道的总通孔面积的比例系数,并且1.1 可选地,d1=d2,并且e1=e2。 可选地,所述多个第一子扩散通道、所述多个第二子扩散通道和所述多个第三子扩散通道均在与第二氧化锆陶瓷层的上表面平行的同一平面内延伸。 可选地,所述同一平面位于第二氧化锆陶瓷层中沿垂直于第二氧化锆陶瓷层的上表面的方向上的中间位置。 本发明的有益效果包括: 本发明提供的氮氧传感器陶瓷芯片包括从上至下依次层叠的第一氧化锆陶瓷层、第二氧化锆陶瓷层、第三氧化锆陶瓷层、第四氧化锆陶瓷层、第五氧化锆陶瓷层和第六氧化锆陶瓷层,在第一氧化锆陶瓷层上设置有公共电极,在第二氧化锆陶瓷层内从左至右依次设置有主泵腔室、辅泵腔室和测量泵腔室,主泵腔室的上侧设置有主泵电极,主泵腔室的下侧设置有主泵参考电极,辅泵腔室的上侧设置有辅泵电极,辅泵腔室的下侧设置有辅泵参考电极,测量泵腔室的上侧设置有测量泵电极,测量泵腔室的下侧设置有测量泵参考电极,主泵腔室与氮氧传感器陶瓷芯片外部之间通过第一扩散通道连通,主泵腔室与辅泵腔室通过第二扩散通道连通,辅泵腔室与测量泵腔室之间通过第三扩散通道连通,第一扩散通道、第二扩散通道以及第三扩散通道均为孔式进气扩散通道结构,孔式进气扩散通道结构为具有预设孔径的柱形空心气流通道;第四氧化锆陶瓷层的右侧设置有与大气连通的参考腔室,参考腔室的下侧设置有参比电极;第五氧化锆陶瓷层与第六氧化锆陶瓷层之间设置有铂电极加热丝。通过采用孔式进气扩散通道结构,有效防止克努森扩散、积碳堵塞以及进气通道微开裂引起的传感器失效问题,降低了氮氧传感器陶瓷芯片劣化的风险,大大提升了氮氧传感器陶瓷芯片生产厂家产品合格率。 附图说明 为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。 图1示出了本发明实施例提供的新型氮氧传感器陶瓷芯片的结构示意图; 图2示出了本发明另一实施例提供的新型氮氧传感器陶瓷芯片的第一扩散通道的截面示意图。 具体实施方式 下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。 在车辆尾气排气系统中,通过氮氧传感器感应探头的陶瓷片芯来检测排气中的氮氧浓度。陶瓷片芯是整个传感器的最核心零部件,尾气通过陶瓷片芯中的扩散通道进入到陶瓷片芯中的腔室。扩散通道的设计与制备是陶瓷片芯的技术难点。在常规技术中,一种方式是:可以由具有一定孔隙率的微孔结构来构成扩散通道,但是这种微孔孔径太小容易积碳,并且气体分子扩散有克努森扩散不稳定引起进气浓度不准确;另一种方式是:利用陶瓷片芯的相邻两层基体材料之间上下不贴合构成扩散通道,其工艺实现方式比较难,容易在烧结后或者氮氧传感器800度高温条件下缝隙引起开裂,此外,缝隙的截面积难以控制导致进气量难以控制形成产品报废,这种方案产品报废率较高。上述两种方式的扩散通道都容易导致陶瓷片芯性能劣化。为此,本发明提供了一种新型的氮氧传感器陶瓷芯片。 图1示出了本发明实施例提供的新型氮氧传感器陶瓷芯片的结构示意图。如图1所示,该氮氧传感器陶瓷芯片包括从上至下依次层叠的第一氧化锆陶瓷层101、第二氧化锆陶瓷层102、第三氧化锆陶瓷层103、第四氧化锆陶瓷层104、第五氧化锆陶瓷层105和第六氧化锆陶瓷层106,在第一氧化锆陶瓷层101上设置有公共电极107,在第二氧化锆陶瓷层102内从左至右依次设置有主泵腔室108、辅泵腔室109和测量泵腔室110,主泵腔室108的上侧设置有主泵电极181,主泵腔室108的下侧设置有主泵参考电极182,辅泵腔室109的上侧设置有辅泵电极191,辅泵腔室109的下侧设置有辅泵参考电极192,测量泵腔室110的上侧设置有测量泵电极111,测量泵腔室110的下侧设置有测量泵参考电极112,主泵腔室108与氮氧传感器陶瓷芯片外部之间通过第一扩散通道113连通,主泵腔室108与辅泵腔室108通过第二扩散通道114连通,辅泵腔室108与测量泵腔室110之间通过第三扩散通道115连通,第一扩散通道113、第二扩散通道114以及第三扩散通道115均为孔式进气扩散通道结构,孔式进气扩散通道结构为具有预设孔径的柱形空心气流通道;第四氧化锆陶瓷层104的右侧设置有与大气连通的参考腔室116,参考腔室116的下侧设置有参比电极117;第五氧化锆陶瓷层105与第六氧化锆陶瓷层106之间设置有铂电极加热丝118。 在传感器工作时,尾气依次从第一扩散通道113、第二扩散通道114、第三扩散通道115依次进入主泵腔室108、辅泵腔室109和测量泵腔室110,陶瓷芯片里的泵氧电极不断泵出腔室里的氧气,并将尾气的浓度值以电流的形式反馈到控制器电控单元中(Ip0表示氧电流;Ip2表示氮氧电流;Ip1是调整电流不输出);电控单元同时控制传感器探头的加热温度(通过铂电极加热丝118来进行加热),并经过一系列信号调理,最后计算确定测量泵腔室110中Nox浓度以及氧气浓度。在车辆中使用时,电控单元通过CAN总线与整车控制中心通讯,将Nox及O2的浓度实时发送给汽车CAN总线,国六前氮氧为SCR喷射量提供依据,以减少Nox的排放。此外,国六后氮氧的信号被OBD系统读写然后判断排放是否合格;后氮氧与前氮氧形成闭环控制。 通过采用孔式进气扩散通道结构,有效防止克努森扩散、积碳堵塞以及进气通道微开裂引起的传感器失效问题,降低了氮氧传感器陶瓷芯片劣化的风险,大大提升了氮氧传感器陶瓷芯片生产厂家产品合格率。 可选地,公共电极107与第一氧化锆陶瓷层101之间的一部分区域中设置有氧化铝保护层119。 可选地,孔式进气扩散通道结构通过如下方式制作:将具有预设孔径的柱形碳棒夹在氧化锆生瓷片之间进行等静压层压,然后在预设烧结温度下进行烧结,使得碳棒燃烧变成二氧化碳气体排放掉,从而在烧结后的氧化锆陶瓷层内形成与碳棒形状相同的柱形空心通道结构。可选地,碳棒通过如下方式制作:将碳粉模压成具有预设孔径的柱形形状,以形成预成型碳棒,然后将预成型碳棒在预设固化温度下烧结,以使得预成型碳棒的结构固化,从而形成碳棒。 可选地,第一扩散通道包括彼此平行设置并且尺寸相同的多个第一子扩散通道,所述多个第一子扩散通道的数目为a1,并且每个第一子扩散通道的孔径为b1,第一扩散通道的总通孔面积c1;第二扩散通道包括彼此平行设置并且尺寸相同的多个第二子扩散通道,所述多个第二子扩散通道的数目为a2,并且每个第二子扩散通道的孔径为b2,第二扩散通道的总通孔面积为c2;第三扩散通道包括彼此平行设置并且尺寸相同的多个第三子扩散通道,所述多个第三子扩散通道的数目为a3,并且每个第三子扩散通道的孔径为b3,第三扩散通道的总通孔面积为c3;总通孔面积等于对应的每个子扩散通道的通孔面积与子扩散通道的数目的乘积;其中,a1、a2和a3均为正整数,b1、b2和b3的范围均为50μm至150μm,并且b1≤b2≤b3,c1≥c2≥c3。 图2示出了本发明另一实施例提供的新型氮氧传感器陶瓷芯片的第一扩散通道的截面示意图,如图2所示,第一扩散通道113可以包括彼此平行设置并且尺寸相同的多个第一子扩散通道131,尽管图2中示出了四个第一子扩散通道131,但是应当理解,第一子扩散通道131的数目不限于此。第二扩散通道114和第三扩散通道115对应的子扩散通道也可以采用与图2类似的布置方式。 可选地,b1 可选地,所述多个第一子扩散通道、所述多个第二子扩散通道和所述多个第三子扩散通道均在与第二氧化锆陶瓷层的上表面平行的同一平面内延伸。可选地,所述同一平面位于第二氧化锆陶瓷层中沿垂直于第二氧化锆陶瓷层的上表面的方向上的中间位置。 综上所述,本发明实施例通过使用小孔结构使进气流稳定,且扩散通道不易变形,由于加大了单孔扩散面积,没有克努森扩散,有利于氮氧气体成分的准确测量。但该小孔的工艺又是一个技术难点,本发明实施例通过如下方案解决:通过一个细小碳棒夹在ZrO2生瓷片之间进行等静压层压,这样不容易引起残余热应力;为了使碳棒不容易被压断或压碎,碳棒在模压机中压铸成型并且经过一定温度预烧结形成一定的机械强度(犹如铅笔芯外形),整个碳棒在等静压后进入烧结工艺,碳棒也会在1500度高温中燃烧变成CO2气体排掉,这样就形成碳棒的圆孔形状结构。利用孔式进气扩散通道结构,解决了传统产品易失效,以及生产厂家陶瓷片芯报废率高的问题,节约了生产成本并提高了产品质量。 上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域普通技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。